一起甲胺管道泄漏事故的技术分析

童良怀,周文,徐小捷

(衢州市特种设备检验中心, 浙江 衢州 324002)

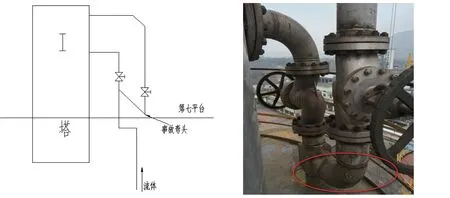

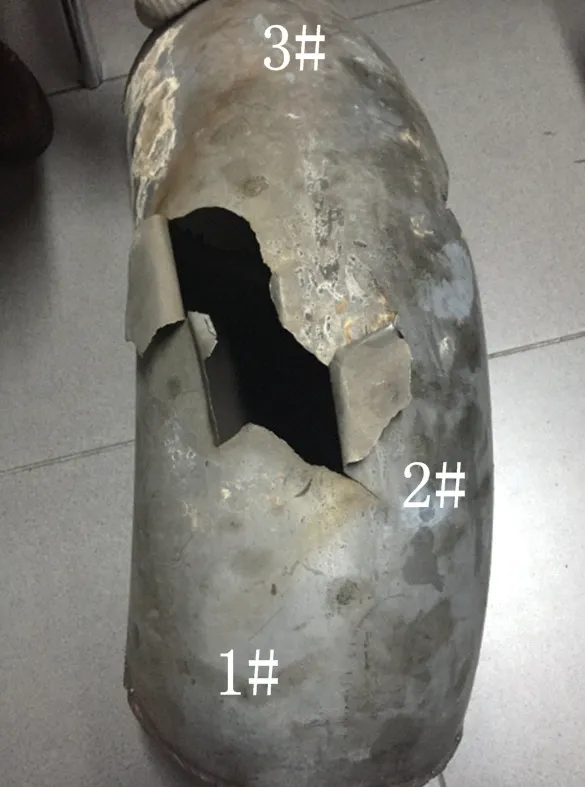

2017年8月,某化工企业甲胺装置区甲胺I塔物料进口管道弯头破裂(见图1),导致甲胺泄漏。本次泄漏事故虽未造成人员伤亡,但该企业地处城市建成区边沿,社会影响大。为查明失效原因,防止同类事故再次发生,对泄漏原因进行了技术分析。

1 装置情况概述

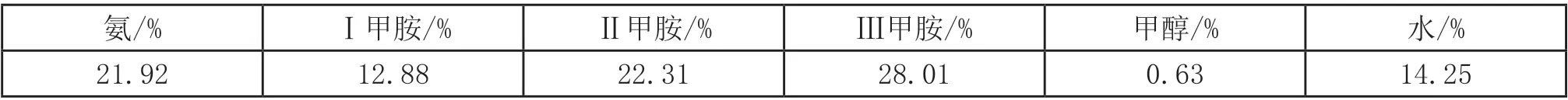

发生事故的甲胺装置2007年11月设计安装,2008年4月投入运行。本次泄漏失效管道管线号为PL3026(PM3026),位于过冷器至I塔之间(图1),通过失效管道把氨、I、II、III甲胺等混合液(含水)输送至I塔分离,企业提供的介质成分主要有:氨/%,介质中不含空气,但有一些N2、CO、CH4、H2等不凝性气体。事故弯头一端连接三通,一端连接阀门,破口位于弯头外弯侧(偏离中轴线靠近平台外侧)。该管道设计压力为2.37MPa,设计温度140℃,管道操作压力2.15MPa,操作温度110℃,管道规格为φ219×10mm,材质为321不锈钢。

表1 介质成分组成

图1 事故管段图

2 技术分析

2.1 资料调查

根据用户提供的设计图纸中对管子制造和材料的标准要求,弯头应按GB/T 12459-2005《管制对焊无缝管件》,材质321应按GB/T 14976-2002《流体输送用不锈钢无缝钢管》。

2.2 宏观检查

检查发生开裂的部位:该弯头破口边缘锋利,有明显的翻边现象,呈韧性开裂;弯头内表面有蜂窝状的凹凸不平的坑,弯头内部有黑色产物,部分区域金属表面光亮,结合介质流动方向,金属光亮区与流向重合,呈现区冲刷腐蚀的特征,外壁表面无腐蚀痕迹(见图2)。

图2 现场截取的管道试样(外表面)

图3 现场截取的管道试样(内表面)

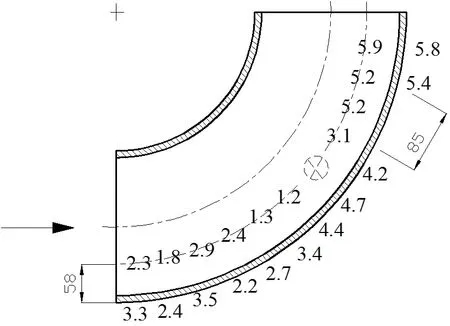

2.3 壁厚测量

采用超声波测厚仪对弯头两侧未发生减薄的位置进行测厚(见图4),壁厚普遍在9.7-10.2mm之间,对破口的翻边进行测厚,最薄位置为1.2mm左右。沿介质流动方向,管道厚度逐渐减薄,至破口附近壁厚最薄,此后壁厚值逐渐增大,具有明显的冲刷减薄特征。

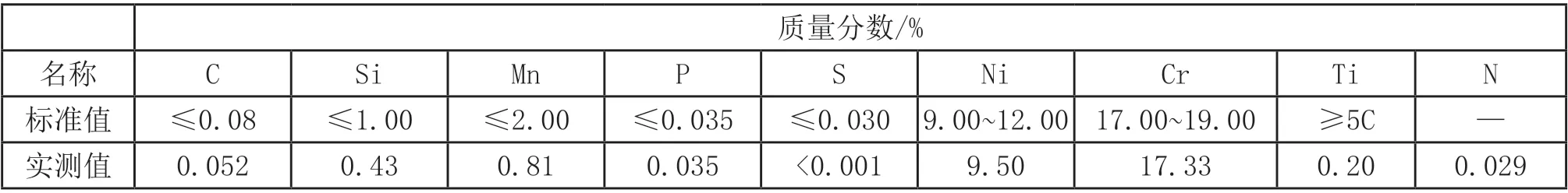

2.4 化学成分分析

采用实验室定量分析方法检测弯头的化学成分,分析结果见表2,同表中标准数据对比发现,弯头材料中Ti含量未达到标准规定要求。

图4 厚度测量结果

图5 弯头金相取样位置示意图

表2 化学成分要求

2.5 硬度测试

实验室检测弯头内壁处的洛氏硬度值,测量结果为20.6HRC、20.1HRC和20.3HRC,平均值为20.3HRC,对应的布氏硬度值为228HB,估算其抗拉强度为770MPa。同表3中数据对比,材料强度值高出标准中520MPa的下限许多,因此推测材料硬度值偏高。

2.6 金相分析

开展管道横截面金相分析,在弯头三个位置进行取样,如图4所示,观察管道内、外壁的金相组织。三个样品金相检测结果基本相似,以3#金相检测为例(见图6),材料内部存在板条状组织,初步分析为马氏体组织(Ti含量不达标,固溶效果差)。观察图6其3#试样管道内壁金相图可发现,弯头内壁面腐蚀较严重,具有凹凸不平的腐蚀坑,并且向外壁方向延伸。

图6 金相检测结果

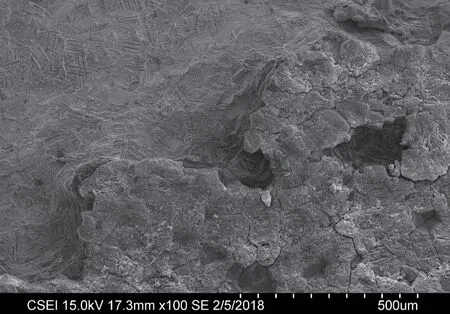

2.7 SEM+能谱检测

在弯头上截取试样,对试样内表面进行微观形貌的电镜观察及表面产物分析,SEM取样位置与金相试样相对应,截取的试样包含凹坑部位。管道内壁面的SEM结果如图7所示。由图7可见,管道内壁表面形貌均可分为三个区域:

图7 3#试样SEM检测结果

(1)基体金属区,奥氏体晶粒内部包裹条状组织,单个晶粒内的条状组织位向一致,但不同晶粒中的条状组织位向杂乱无章。

(2)过渡区,基体金属和腐蚀产物共存,基体金属与腐蚀产物界限明显。

(3)腐蚀区,呈现两个特点:一是表面被腐蚀产物覆盖,表面粗糙,有一些小腐蚀坑,这是材料发生了强碱性活性腐蚀的结果。二是腐蚀区域材料表面存在明显的割裂材料的裂纹。

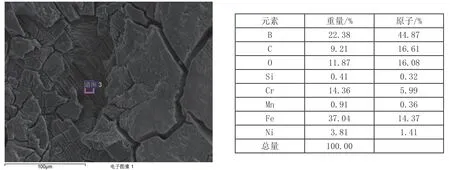

图8 3#试样能谱检测结果

采用EDS能谱探测器,对管道内壁表面腐蚀产物的成分进行分析,结果如图8所示,腐蚀产物的主要成分为以C、O、Cr和Fe等元素为主,结合形貌观察,表明材料基体发生了均匀腐蚀。对冲刷区检测表面的成分进行分析,主要成分为以C、Si、Mn、Fe、Cr、Ni和Ti等元素为主,O元素是由于试样在空气中放置时间较长,表面形成氧化膜所致,因此冲刷区的组织接近321基体组织成分。同时,冲刷后的金属表面可见条状组织。

图9 腐蚀坑内物质能谱检测结果

采用EDS能谱探测器检测湖泊状腐蚀坑内物质的主要成分,如图9所示,以C、Si、Mn、Fe、Cr、Ni等元素为主,接近321基体组织成分。

2.8 XRD检测

在弯头破口附近取样进行XRD分析,结论为:样品主要为{Fe,Ni}(面心立方,40%)、Fe(体心立方,60%)。

一般而言,321不锈钢为奥氏体组织,伴随着会有少量马氏体,但该弯头中奥氏体组织仅占40%,其余初步判断为马氏体组织。

3 失效原因及过程分析

3.1 弯头材料组织中马氏体较多,材料耐腐性性能变差

本次失效弯头为321不锈钢材质,通过无缝钢管弯制而成,制造过程中产生的塑性变形会促进马氏体相的产生。通常情况下,弯头加工冷加工完成之后需要进行固溶处理和稳定化处理,以得到奥氏体相,减小马氏体相的含量,提高材料的耐腐蚀性能。理化检验结果(金相、SEM和XRD)表明,本次减薄失效的弯头,化学元素Ti含量不满足标准要求,马氏体含量较多,占比将近60%。

马氏体的存在降低了弯头的耐腐蚀性能。弯头内介质为氨、I甲胺、II甲胺、III甲胺和水的混合液,其中I甲胺水溶液是一种强碱,其它溶液也具有碱性。研究表明,加入Cr合金元素可使铁基合金在强碱中呈电化学活化状态,参考Cr-H2O体系理论电位-pH图可知,在高pH区,体系处于活性腐蚀区,Cr生成CrO33-离子。因此,弯头材料中马氏体相在碱性溶液中呈电化学活化状态,耐腐性性能下降,表面钝化膜的保护作用是短暂的,材料发生了腐蚀失重(腐蚀减薄),且随着钢中含Cr量的增加,材料的活性溶解腐蚀失重增大。

3.2 冲刷加速了弯头部位的腐蚀速率

介质进入弯头部位往往呈湍流状态并带有气泡(N2、CO、CH4、H2等不凝性气体),湍流的机械作用和气泡冲击作用造成弯头的严重局部腐蚀,使管壁迅速减薄。

综上分析,本次弯头发生泄漏失效的损伤模式是冲刷腐蚀,弯头材料中马氏体含量较多,在强碱性介质中发生腐蚀减薄,弯头处介质冲刷加剧了该腐蚀过程,造成管道壁厚严重减薄,最终弯头因无法满足强度要求发生局部破裂。

4 建议

通过本次失效分析,为避免类似事故再次发生,建议使用单位在今后的管理中加强以下方面的工作:

(1)严格把控弯头进厂质量检验,必要时进行实验室化学成分检验和金相分析,确保弯头质量符合标准要求。

(2)建议对同批次弯头进行隐患排查,检查弯头的壁厚减薄情况,弯头测厚时应重点关注背弯侧及其附近区域。

(3)当有弯头、三通或异径管相互连接时,应考虑流速和结构对管道的影响,建议对现有弯头、三通或异径管连接部位进行评估,避免流体对管道的过度冲刷。

(4)增加对重点管道、重点设备的日常监测,对检测中发现减薄的容器、流程要害部位的管道及发生过事故的管道应加强各类监测措施,在可能的情况下应按照工艺对设备的风险值进行区分,加强高风险设备的监控。