稀土铈对Ni-P镀层组织和性能的影响

赵丹,侯金明,马青青,崔睿,王亮,金洁

稀土铈对Ni-P镀层组织和性能的影响

赵丹,侯金明,马青青,崔睿,王亮,金洁

(运城学院 应用化学系,山西 运城 044000)

研究稀土铈对Ni-P镀层表面组织、沉积速率和耐腐蚀性能的影响,提高沉积速率,改善镀层表面质量,进而提高镀层的耐腐蚀性能。采用酸式化学镀方法在50钢基体表面制备了添加稀土铈的Ni-P合金镀层,研究稀土铈的添加量对Ni-P合金镀层表面组织形貌和性能的影响。采用金相显微镜观察镀层表面组织形貌,参照gb/t 13913—2008计算镀层沉积速率;使用HV-1000Z型显微硬度计测定合金镀层的硬度,采用均匀腐蚀全浸试验法测试合金镀层在5%NaCl溶液和10%NaOH溶液中的耐蚀性能。稀土铈的添加量为40 mg/L时得到的合金镀层组织细小、均匀、平整、致密,沉积速率达到最大值10.4 mg/(cm2·h)。随着稀土铈添加量的增加,镀层硬度明显增大,在稀土铈质量浓度为60 mg/L时,最大硬度值达到487.2HV,硬度提高了13.5%。Ni-P合金镀层在5%NaCl和10%NaOH溶液中耐腐蚀实验结果表明,未添加铈的镀层腐蚀速率最大,添加稀土铈的镀层腐蚀速率呈现先降低后增加的趋势,稀土铈质量浓度为40 mg/L时,镀层的腐蚀速率最低。稀土铈可以明显改善镀层表面质量,提高镀层沉积速率、硬度和耐腐蚀性能。

稀土铈;Ni-P合金镀层;组织形貌;沉积速率;硬度;耐蚀性能

稀土元素具有独特的4f层电子结构和较大的原子半径,因此具有良好的物理、化学、光学等性能,用途广泛[1]。近几年,关于化学镀稀土合金的研究主要集中在三方面:化学镀稀土镍基合金、化学镀稀土钴基合金和化学镀稀土铁基合金[2-6]。

纵观化学镀稀土合金的发展,大部分研究人员发现稀土在化学镀中的应用,在一定程度上克服了施镀温度高、镀液稳定性差、镀层耐腐蚀性差等问题[7-14]。但是,不同稀土元素起到的效果不尽相同,因此还需进一步研究和完善。本文采用酸式化学镀方法在50钢基体表面制备了添加稀土铈的Ni-P合金镀层,研究稀土铈对Ni-P合金镀层表面组织形貌和性能的影响。

1 试验方法

1.1 基材处理

采用尺寸为20 mm×25 mm×2.3 mm的50钢作为基体材料进行化学镀,试样一端打孔,参照GB/T 5776—2005的规定进行表面处理。依次400#、600#、800#、1000#、1200#、1500#砂纸进行打磨,用去离子水清洗;然后,试样放在60~80 ℃除油液中除油,并用去离子水清洗,再将试样放入10%(质量分数)的盐酸溶液中浸泡30~60 s,以除去表面氧化物;最后,将试样放入5%盐酸溶液中活化,直到其表面充满均匀的气泡为止。

1.2 镀液组成及工艺条件

镀液组成为20 g/L硫酸镍+24 g/L次亚磷酸钠+ 16 g/L苹果酸+18 g/L丁二酸钠+0.1 mg/L十二烷基硫酸钠+0~80 mg/L硝酸铈。工艺条件为:pH值4.8~5.2,温度85 ℃,施镀时间2 h,搅拌速度400 r/min。

1.3 分析方法

采用金相显微镜观察镀层的表面形貌。按照GB/T 13913—2008《金属覆盖层化学镀镍-磷合金镀层规范和试验方法》,计算镀层沉积速率。用HV-1000Z型显微硬度计测定镀层的表面硬度。参照GB 10124—88《金属材料实验室均匀腐蚀全浸试验方法》,采用全浸试验方法测试镀层在5%NaCl溶液和10%NaOH溶液中的耐蚀性。

2 结果与讨论

2.1 稀土铈对Ni-P镀层表面组织形貌的影响

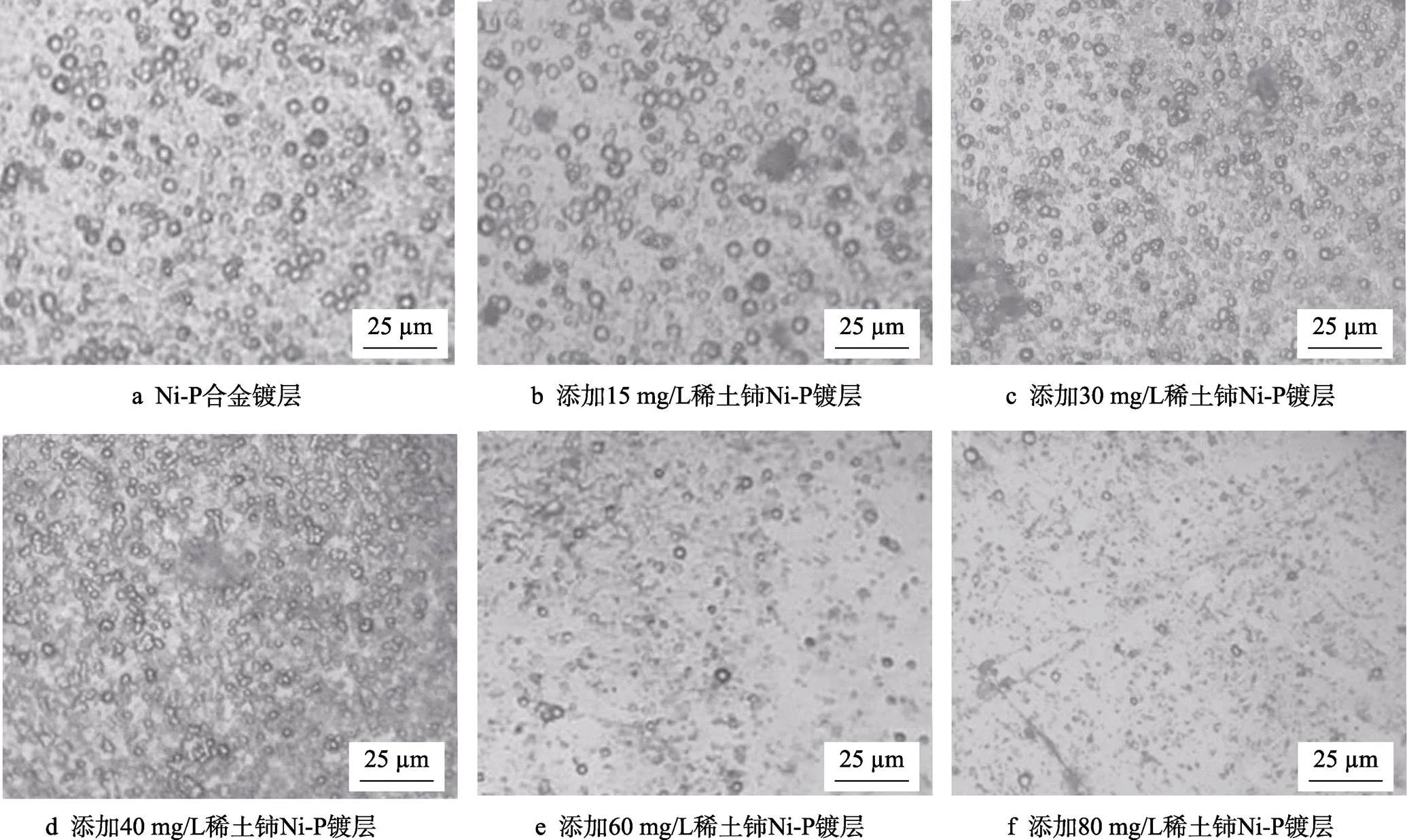

图1是在镀液中添加不同量的稀土铈所得Ni-P合金镀层金相组织图。从图1可以看出,稀土铈添加量为0~80 mg/L时,得到的合金镀层表面均呈现胞状组织。当Ni-P合金镀液不加稀土元素Ce时,获得的Ni-P合金镀层(图1a)呈现连续胞状组织,胞状尺寸为3~6 μm,镀层组织均匀致密,表面平整。随着稀土铈浓度的增加,镀层表面胞状尺寸先逐渐变得均匀细小,然后又逐渐增大;当稀土铈质量浓度达到60 mg/L(图1e)和80 mg/L(图1f)时,镀层表面胞状组织稀疏、不连续、不均匀;当稀土铈质量浓度为80 mg/L时,只能观察到个别胞状组织,大部分是基体表面,说明镀层基本没有覆盖基体。当稀土铈的质量浓度为40 mg/L时,镀层表面胞状组织最细小、均匀、致密、平整,从宏观上观察,镀层的外观比未添加稀土铈的更光亮。这可能因为稀土铈的加入,使得杂质颗粒难于形成,在一定程度上使镀液变得更稳定。

经查文献[15]得知,加入适量稀土能够提高镀层质量,稀土铈在镀层沉积过程中优先吸附在50钢基体表面成为形核质点,提高镀层的形核率,促使晶粒细化。另一方面,稀土铈元素对其周围原子的电子也有较强的吸附能力,使金属原子沿着基体的点阵取向沉积,增强镀层的致密性。但是,过量的稀土Ce会使反应速度明显下降,难以形成连续镀层。

2.2 稀土铈对镀层沉积速率的影响

镀层的沉积速率会随着镀液中稀土Ce添加量不同而变化,结果见图2。由图2可知,随着镀液中稀土Ce浓度的增加,镀层沉积速率先上升,然后明显下降。当Ce质量浓度达到60 mg/L时,沉积速率比不加稀土铈的Ni-P镀层还要低很多,结合镀层表面形貌结果(图1)分析,稀土铈浓度较高(图1e、f)时,镀层不连续,没有完全覆盖基体,因此沉积速率非常低。当稀土元素Ce的质量浓度为40 mg/L时,沉积速率达到最大值,沉积速率为10.4 mg/(cm2·h),适量添加稀土铈明显提高了镀层的沉积速率。

图1 不同稀土铈添加量的Ni-P合金镀层金相组织

2.3 稀土铈对镀层性能的影响

2.3.1 硬度

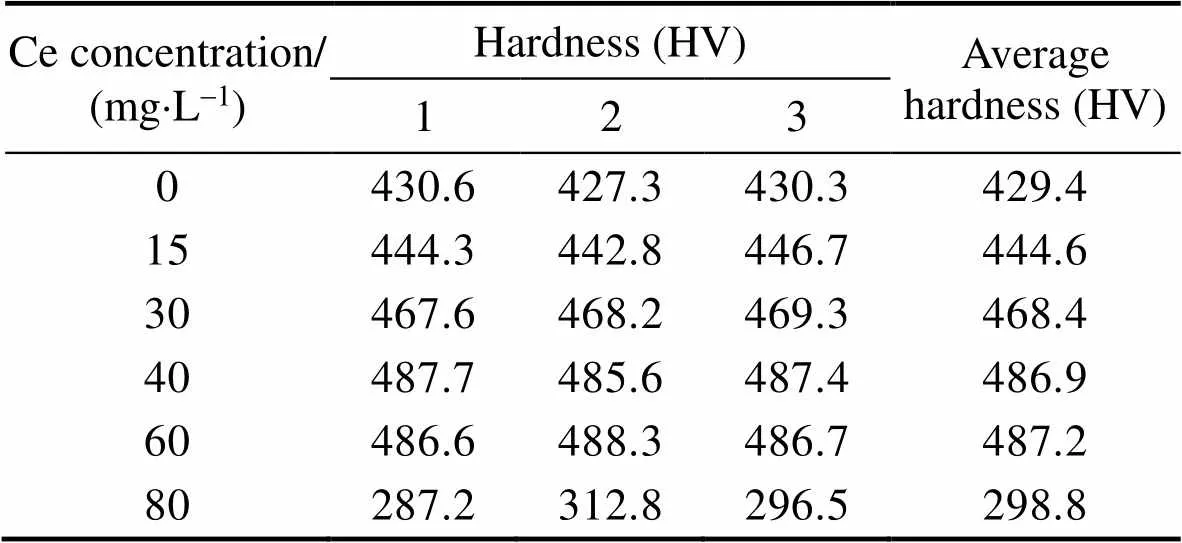

表1为在镀液中添加不同量的稀土铈所得到的Ni-P合金镀层的硬度。Ni-P合金镀层的硬度为429.4HV,当添加稀土铈的质量浓度为60 mg/L时,最大硬度值达到487.2HV,硬度值提高了13.5%,添加稀土铈的Ni-P合金镀层的硬度值大大提高。从表1可以看出,稀土铈质量浓度在0~60 mg/L范围内时,随着镀液中稀土铈浓度的增加,Ni-P合金镀层的硬度值明显增大;稀土铈质量浓度为80 mg/L时,硬度值最小,这是由于此时镀层大部分没有覆盖基体(图1f),测得的硬度值与50号钢基体硬度相当。根据文献报道,稀土铈提高镀层硬度的原因可能是稀土原子溶入Ni-P晶格中,造成较大晶格畸变,从而使其硬度明显提高[16]。

表1 不同稀土铈添加量的Ni-P合金镀层的硬度值

Tab.1 Hardness values of Ni-P alloy coatings with different cerium concentrations

2.3.2 耐蚀性能

图3是在相同的腐蚀时间内,镀液中稀土铈的添加量分别为0、15、30、40、60 mg/L时Ni-P合金镀层的腐蚀速率。从图3中可以看出,未添加铈的Ni-P合金镀层的腐蚀速率最大,耐蚀性能最差;添加稀土铈的镀层的腐蚀速率呈现先降低后增加的趋势;当稀土铈质量浓度为40 mg/L时,镀层的腐蚀速率最低。腐蚀速率最低的镀层恰好是表面胞状组织细小均匀且致密的合金镀层(见图1d)。这说明向镀液中添加适量的稀土能促使镀层结晶细化、致密,腐蚀速率降低。而当稀土浓度过高时,镀液会过于稳定,镀层致密度下降,导致镀层的耐蚀性明显下降。

图3 镀层在5%NaCl溶液中的腐蚀速率变化趋势

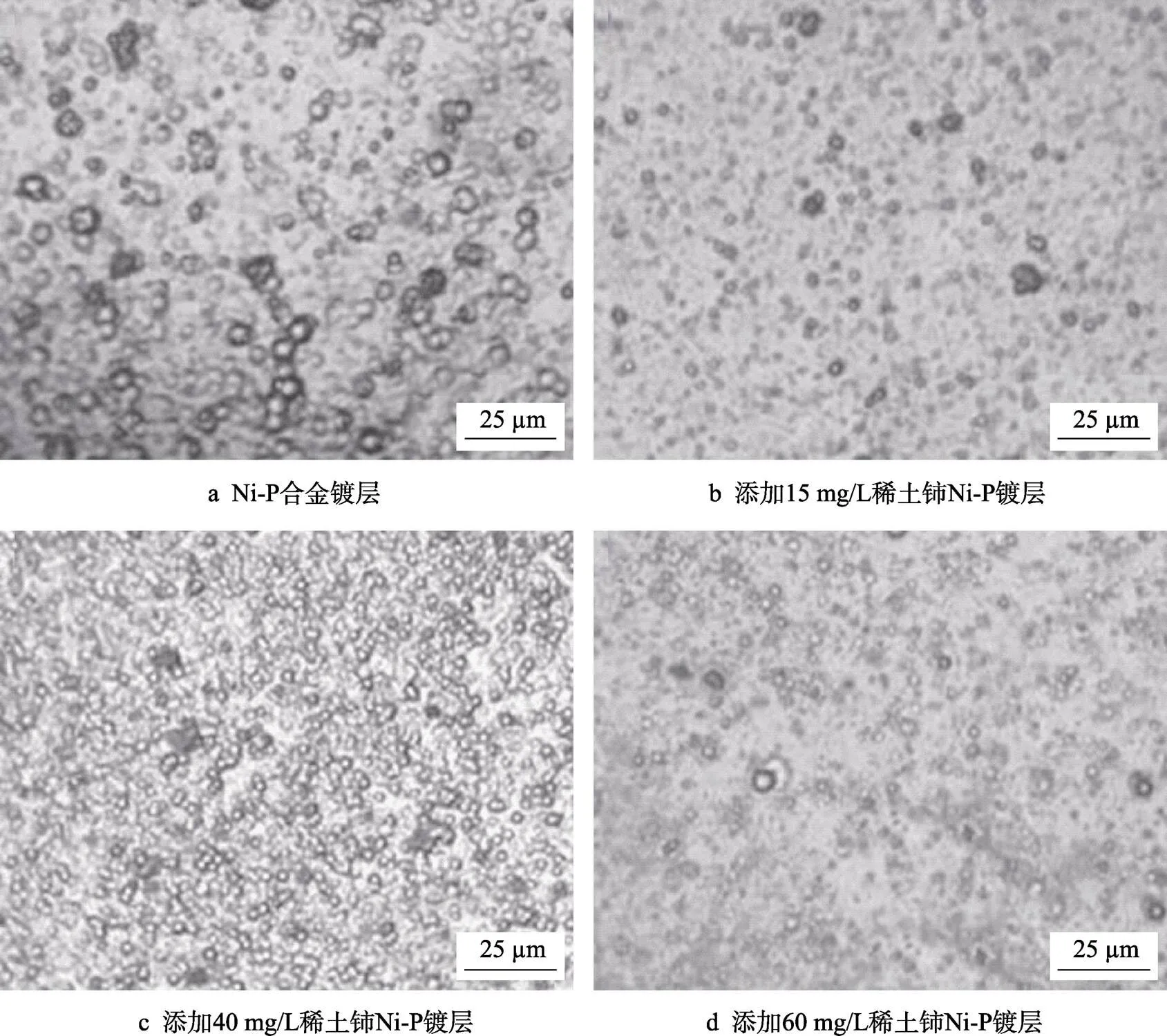

使用金相显微镜观察试样在5%NaCl溶液中腐蚀后的表面组织形貌,结果见图4。从图4中可以看出,未添加稀土铈的Ni-P镀层和添加15 mg/L稀土铈的镀层表面胞状组织消失,出现大片的腐蚀区域(图4a、b中箭头所示),试样腐蚀比较严重。当稀土铈的质量浓度为40 mg/L时,镀层几乎没有出现黑色腐蚀区域,只有部分胞状组织边缘轻微腐蚀(见图4c箭头所指)。随着稀土铈浓度的增加,镀层被腐蚀的程度加大,部分胞状组织消失(见图4d)。由此得出,添加适量的稀土能提高镀层的耐蚀性。稀土铈质量浓度在40 mg/L时得到的Ni-P合金镀层的耐蚀性最好。

从图5中可以看出,在10%NaOH溶液下腐蚀72 h后,未添加稀土铈的Ni-P合金镀层的腐蚀速度最快,向镀液中添加稀土铈后,合金镀层的腐蚀速率先降低后升高,但最高值没有超过未添加稀土铈的Ni-P合金镀层。稀土铈的质量浓度为30、40 mg/L时,腐蚀速率相对较低,这与镀层的组织形貌研究结果相吻合(见图1c、d)。与镀层在5%NaCl溶液中的腐蚀速率相比,发现合金镀层在5%NaCl溶液中的最低腐蚀速率为2.80×10-5g/(h×cm2),而在10%NaOH溶液中的最低腐蚀速率为0.83×10-5g/(h×cm2)。结果说明,添加稀土铈的合金镀层在碱性溶液中的腐蚀速率明显低于其在NaCl溶液中的腐蚀速率,表明该镀层在碱性溶液中的耐蚀性好。

图4 合金镀层在5%NaCl溶液中腐蚀72 h后的金相组织

使用金相显微镜观察试样在10%NaOH溶液中腐蚀后的表面组织形貌,结果见图6。从图6中可以看出,未加稀土铈的Ni-P合金镀层的腐蚀较为严重,胞状组织周围均出现腐蚀现象(图6a),添加稀土铈后的合金镀层的腐蚀现象较轻,添加稀土铈的质量浓度为40 mg/L的合金镀层基本未出现腐蚀现象。对比图4和图6可以看出,镀层在5%NaCl溶液中被腐蚀的情况严重,镀层出现了黑色腐蚀区域,由于NaCl溶液中Cl-具有较强的穿透力,能够进入镀层的微孔而对镀层进行腐蚀。当在NaOH溶液中腐蚀72 h后,镀层被腐蚀的情况并没有在NaCl溶液中那么严重。从图6中可以看出,有胞状组织的周围被腐蚀。这是因为在碱性溶液中,镀层能够产生钝化行为,有较强的抗静态腐蚀能力。

图6 合金镀层在10%NaOH溶液中腐蚀72 h后的金相组织

3 结论

1)适量稀土铈的添加明显提高了镀层的沉积速率,使镀液稳定,提高了镀层质量;稀土铈的质量浓度在40 mg/L时得到的镀层表面胞状组织最细小、均匀、致密、平整。

2)随着镀液中稀土铈浓度的增加,Ni-P合金镀层的硬度值明显增大;当添加稀土铈的质量浓度为60 mg/L时,最大硬度值达到487.2HV,硬度值提高了13.5%。稀土铈的加入能够明显提高镀层的硬度。

3)稀土铈添加量在0~60 mg/L范围内时,Ni-P合金镀层在5%NaCl和10%NaOH溶液中的耐腐蚀性能表明,未添加铈的Ni-P合金镀层的腐蚀速率最大,耐蚀性能最差;添加稀土铈的镀层的腐蚀速率呈现先降低后增加的趋势,当稀土铈质量浓度为40 mg/L时,镀层的腐蚀速率最低。而且,添加稀土铈的合金镀层在NaOH碱性溶液中的腐蚀速率明显低于其在NaCl盐溶液中的腐蚀速率,表明该镀层在碱性溶液中的耐蚀性更好。

[1] 徐光宪. 稀土[M]. 第二版. 北京: 冶金工业出版社, 1995. XU Guang-xian. Rare earths[M]. second edition. Beijing: Metallurgical Industry Press, 1995.

[2] 黄庆荣, 蒋柏泉, 陈常青, 等. 稀土在化学镀中应用研究现状[J]. 稀土, 2007, 28(1): 102-106. HUANG Qing-rong, JIANG Bai-quan, CHEN Chang-qing, et al. Study situation of application of rare earths in electrolessplating[J]. Rare earths, 2007, 28(1): 102-106.

[3] ASHASSI S H, MORADI H M, HOSSEINI M G. Effect of rare earth (Ce,La) compounds in the electrolessbath on the plating rate, bath stability and microstructure of the nickel-phosphorus deposits[J]. Surface and coatings technology, 2008, 202: 1615-1620.

[4] MENCER D. Electrolessdeposition of amorphous Ni-Re-P alloys from acidic hypophosphite solutions[J]. Journal of alloys and compounds, 2000, 306: 158-162.

[5] 张敬尧, 杨秋菊. 镀液中稀土掺杂对镍基化学镀的影响[J]. 表面技术, 2012, 41(6): 44-50. ZHANG Jing-yao, YANG Qiu-ju. Effects of RE-doped in the bath on nickel-base electroless deposit[J]. Surface technology, 2012, 41(6): 44-50.

[6] BALARAJU J N, CHEMBATH M. Electrolessternary NiCeP coatings: preparation and characterization[J]. Applied surface science, 2012, 258: 9692-9700.

[7] 黄燕滨, 许晓丽, 孟昭福, 等. 稀土对化学镀Ni-W-P镀液及镀层性能的影响[J]. 电镀与涂饰, 2005, 24(3): 5-7. HUANG Yan-bin, XU Xiao-li, MENG Zhao-fu, et al. Influence of rare earth on bath and deposit properties of electroless Ni-W-P plating[J]. Electroplating and finishing, 2005, 24(3): 5-7.

[8] 冯贵层, 张敬尧. 稀土钇在化学镀镍-磷中的作用[J]. 电镀与环保, 2014, 34(2): 29-31. FENG Gui-ceng, ZHANG Jing-yao. Role of rare earth yttrium in electroless Ni-P plating[J]. Electroplating and environmental protection, 2014, 34(2): 29-31.

[9] 何旭, 付传起, 王宙, 等. 稀土铈对化学镀复合镀Ni-P-PTFE镀层耐蚀性能的影响[J]. 表面技术, 2013, 42(2): 23-25. HE Xu, FU Chuan-qi, WANG Zhou, et al. Effect of cerium concentration on the anticorrosive property of electroless Ni-P-PTFE composite coating[J]. Surface technology, 2013, 42(2): 23-25.

[10] 杨梓健, 付传起, 王宙, 等. 稀土铈对Ni-Mo-P-PTFE镀层组织结构与防垢性能的影响研究[J]. 表面技术, 2019, 48(2): 89-93. YANG Zi-jian, FU Chuan-qi, WANG Zhou, et al. Effect of cerium on microstructure and scale inhibition performance of Ni-Mo-P-PTFE coating[J]. Surface technology, 2019, 48(2): 89-93.

[11] 许乔瑜, 何伟娇. 稀土在化学镀Ni-P镀层中应用的研究进展[J]. 表面技术, 2011, 40(2): 92-96. XU Qiao-yu, HE Wei-jiao. Research progress on rare earth in electroless Ni-P coating[J]. Surface technology, 2011, 40(2): 92-96.

[12] 施力匀, 刘定富, 曾庆雨, 等. 七种稀土元素对酸性化学镀镍-磷合金镀层的影响[J]. 电镀与精饰, 2017, 39(5): 10-14. SHI Li-yun, LIU Ding-fu, ZENG Qing-yu, et al. Study on the effects of seven rare earth elements on acidic electroless Ni-P alloy[J]. Electroplating and finishing, 2017, 39(5): 10-14.

[13] WOJEWODA B J, WIERZBICKA M A, LITYNDKA D, et al. Microstructure characteristics and phase transformations of the Ni-P and Ni-P-Re electrolessdeposited coatings afterheat treatment[J]. Electrochimica acta, 2016, 209: 183-191.

[14] 孙杰, 张兴伟, 明庭云, 等. 钛合金表面稀土改性化学镀厚镀层及其性能[J]. 表面技术, 2018, 47(4): 196-200. SUN Jie, ZHANG Xing-wei, MING Ting-yun, et al. Preparation and properties of rare earth modified electroless plating coatings on titanium alloy surface[J]. Surface technology, 2018, 47(4): 196-200.

[15] 时海芳, 刘艳梅, 李志超. 27SiMn钢化学镀Ni-P、Ni-Ce-P对比研究[J]. 电镀与涂饰, 2010, 29(6): 25-28. SHI Hai-fang, LIU Yan-mei, LI Zhi-chao. Contrast study on Ni-P and Ni-Ce-P electroless plating on 27SiMn steel[J]. Electroplating and finishing, 2010, 29(6): 25-28.

[16] LI C, WANG Y, PAN Z. Wear resistance enhancement of electroless nanocomposite coatings via in corporation of alumina nanoparticles prepared by milling[J]. Materials and design, 2013, 47(9): 443-448.

Effect of Rare Earth Ce on Microstructure and Properties of Ni-P Coating

,,,,,

(Department of Applied Chemistry, Yuncheng University, Yuncheng 044000, China)

The work aims to study the effect of rare earth cerium on the surface microstructure, deposition rate and corrosion resistance of Ni-P coatings and improve the deposition rate to enhance the surface quality and corrosion resistance of coatings. Ni-P alloy coatings with rare earth cerium were prepared on the surface of 50 steel by acid electroless plating. The effect of the amount of rare earth cerium on the surface morphology and properties of Ni-P alloy coatings was studied. The surface morphology of the alloy coating was observed by metallographic microscope, and the deposition rate was calculated. The hardness of the alloy coating was measured by HV-1000Z microhardness tester. The corrosion resistance of the alloy coating in 5wt% NaCl and 10wt% NaOH solution was tested by uniform corrosion full immersion test. When the addition of cerium was 40 mg/L, the coating had fine, uniform, smooth and compact structure and the deposition rate reached the maximum of 10.4 mg/(cm2·h). With the increase of rare earth cerium content, the hardness of the coating increased obviously. When the concentration of rare earth cerium was 60 mg/L, the maximum hardness reached 487.2HV, increasing by 13.5%. The corrosion resistance of Ni-P alloy coatings in 5wt% NaCl and 10wt% NaOH solutions showed that the corrosion rate of the coatings without cerium was the highest. The corrosion rate of the coatings with rare earth cerium decreased firstly and then increased. When the concentration of rare earth cerium was 40 mg/L, the corrosion rate of the coatings was the lowest. Therefore, rare earth cerium can significantly improve the surface quality of the coating, and enhance the deposition rate, hardness and corrosion resistance of the coating.

rare earth cerium; Ni-P alloy coatings; morphology; deposition rate; hardness; corrosion resistance

2019-07-03;

2019-09-25

ZHAO Dan (1977—), Female, Doctor, Associate professor, Research focus: metal material corrosion and protection technology, metal material microstructure and performance. E-mail: zhaodants@163.com

赵丹,侯金明,马青青,等. 稀土铈对Ni-P镀层组织和性能的影响[J]. 表面技术, 2020, 49(6): 284-289.

TQ153

A

1001-3660(2020)06-0284-06

10.16490/j.cnki.issn.1001-3660.2020.06.034

2019-07-03;

2019-09-25

山西省优秀博士来晋科研专项(QZX-2018006);运城学院博士启动基金项目(YQ2018009);运城学院大学生创新创业训练项目(DC2019127)

Fund:Shanxi Excellent Doctors to Jin Scientific Research Project (QZX-2018006), Yuncheng University Doctor Start Fund Project (YQ2018009), Yuncheng University Students Innovation and Entrepreneurship Training Project (DC2019127)

赵丹(1977—),女,博士,副教授,主要研究方向:金属材料腐蚀与防护技术、金属材料微结构与性能。邮箱:zhaodants@163.com

ZHAO Dan, HOU Jin-ming, MA Qing-qing, et al. Effect of rare earth Ce on microstructure and properties of Ni-P coating[J]. Surface technology, 2020, 49(6): 284-289.