冷轧立式退火炉稳定密封装置的设计与应用

刘赟赟,胡广魁,刘益民

(1.宝钢工程技术集团有限公司,上海 201900;2.宝山钢铁股份有限公司冷轧厂/研究院,上海 201900)

1 概述

冷轧连续退火机组的炉子分为卧式炉和立式炉两种,炉子各段之间的密封装置有多种型式。卧式炉的炉段密封装置常见的有上密封帘加下密封辊形式、上密封气帘加下密封辊型式、双密封辊型式;立式炉的炉段密封装置常见的有双密封辊型式、双翻板型式和气垫加稳定辊型式。

冷轧薄带钢在充满保护气氛的连续退火炉中进行连续退火处理时,炉体及相连接设备和风道的密闭性水平,直接关系到产品的表面质量[1]。正常生产时,炉内充满着由N2和H2混合且含氧低于5×10-4%的保护气体,然而实际生产运行中,实测炉中HN混合保护气体的含氧量一般要比炉内之前静态检测时高出许多。这主要是由于两方面原因:一方面是炉体的泄漏,如果泄漏点正好是炉体的局部负压区,特别是在冷却风机循环风道的吸风口处和风机主轴与蜗壳机械密封处容易产生负压;另一方面,炉内炉外存在着极大的氧气浓度差,炉内保护气体气氛的氧气分压几乎等于零,而炉外一个标准大气压的情况下,空气中的氧气含量为21%,也是氧气渗入炉内的主要动力[1]。渗入炉内的主要途径就是炉子的入出口密封装置,因此密封装置的设计尤为重要。稳定密封辊使用后,与常规的密封辊相比,结构紧凑,在有限空间内实现稳定带钢和隔断炉区气氛的作用,一套设备起到稳定辊和密封辊的双重作用,节约了设备投资。

2 立式退火炉稳定密封辊设计理念

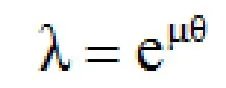

(1)密封辊和稳定辊结构分析。密封辊用于隔断大气与炉内气氛以及温度、气氛浓度有较大差异的炉段,与带钢轧制线对称布置,合拢后与带钢保持辊缝,辊子线速度与带钢运行速度同步,带钢运行中抖动会与带钢线性接触。

稳定辊用于炉子缓冷段、快冷段和感应加热器前,抑制带钢振动,避免表面与炉内设备发生擦划伤等表面缺陷,辊子中心线平行于带钢,沿着轧制线交错布置;辊子与带钢有一定的包角,实际生产中稳定辊的负载波动一般在马达功率的10%。

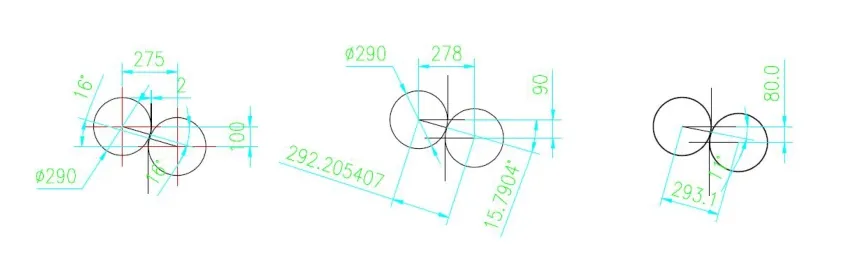

(2)稳定密封辊的计算分析。稳定密封辊的设计理念是:实际生产中稳定辊的负载波动一般在10%,稳定辊的马达功率一般是2.2kW,所以10%是0.22kW;密封辊的直径为290mm,包角至少大于15°的前提下,两辊的轴向高度差尽可能小,因为高差越小,选用的气缸行程可以更短,轴承座和密封三角套管体积更小,密封越容易实现,设备体积就越紧凑,制造成本越低。

在保证稳定密封辊包角至少大于15°的前提下,辊子中心线错位90mm,合拢后辊子中心距水平方向278mm,辊缝间隙为2mm,是一个在合理范围内的数据。

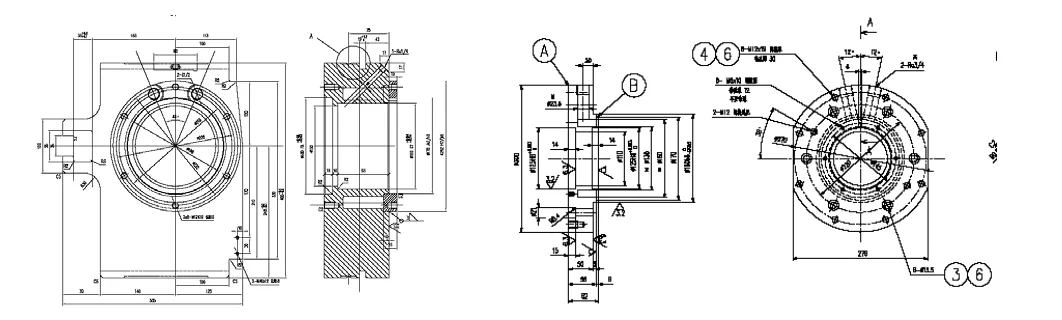

图2 密封装置实验模型

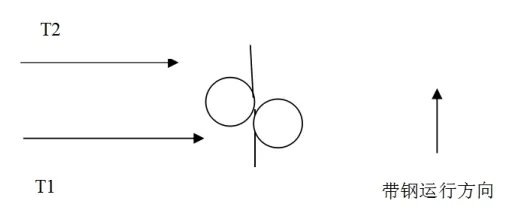

(3)张力放大效果。

图3 15°包角张力放大

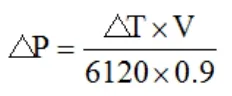

带钢经过主动辊后,张力值T1可以得到放大到T2:T2=T1*λ放大系数λ:

抵抗张力波动功率△P:

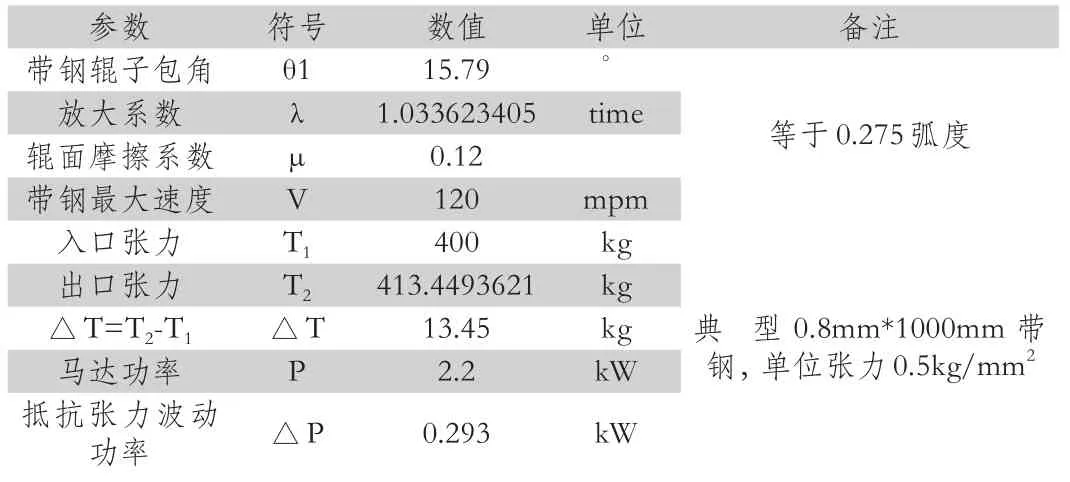

计算数据表如下:

表1 15°包角的稳定辊的张力放大能力

结论:实际生产中稳定辊的负载波动一般在10%,稳定辊的马达功率是2.2kW,所以10%是0.22kW;15度包角及张力制造的0.29kW放大功率,足以抵抗稳定辊负载波动所带来的张力波动量,避免可能产生打滑现象,不会在带钢的表面形成细小划伤。

3 稳定密封辊的设计

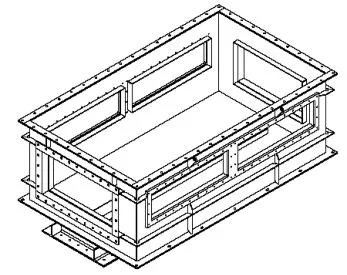

(1)辊室结构型式。密封装置炉壳是带耐火纤维内衬的焊接箱型结构件,外型尺寸长×宽×高为3700mm×1286mm×2092mm,共有4个检修人孔,位于稳定密封辊辊室的侧面,用于辊子的安装时,辊缝间隙的调整和辊子与密封三角套管之间间隙的调整。

图4 辊室结构型式

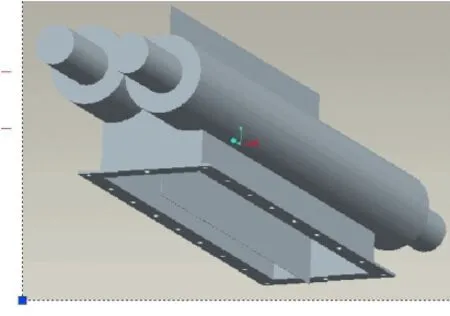

图5 密封装置三角套管

(2)密封装置三角套管。

密封装置三角套管是一个20mm厚SUS304板焊接的框型结构件,靠近辊面处安装紫铜耐磨板,与密封辊保持稳定的间隙以保证良好的密封效果,设定水套与炉辊面之间的间隙7mm。

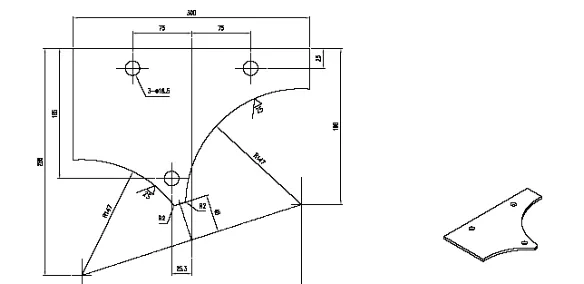

图6 三角套管零件图

(3)辊子的结构型式。辊身材料保证高温下不变形,才能确保辊面与密封板之间设定好的间隙。在保证原密封辊功能尺寸和安装尺寸一定的前提下,为了消除非线性热变形下辊身的断裂,新设计的密封辊选定双层辊,中间层为空气层。这种结构可以消除辊身处热变形应力,从而有效提高水冷密封辊的使用寿命。水冷密封辊保护套与辊身之间留有8mm的空气层,从而起到有效保护辊身的作用。装配好后,操作侧保护环和传动侧保护环与保护套焊接成一体,传动侧保护环与辊身再焊接成一体,操作侧保护环没有焊接并留有放气孔,从而保证高温下外层保护套及保护环向操作侧的自由变形。密封辊的材料选择也是本项目的关键。由于炉内环境温度为800℃,为了防止材料在高温下发生蠕变,需要选用耐高温的不锈钢材料,为了增加其表面耐磨程度还需要对表面喷涂耐高温材料JS-2402:耐热温度为1250℃,厚度为80μm~100μm,硬度≥HV750。为了减少换热量,保证喷涂后表面黑度值小于0.4。由于密封辊的保护套、保护环和球形块都裸露在炉内,所以选用耐1150℃高温的材料:Cr33Ni50W16;远远大于其使用温度800℃。

(4)轴承座结构型式。轴承座采用水冷结构,靠近炉膛一侧的轴承座端盖也采用水冷和双骨架油封结构,确保了轴承的正常工作。

图 7 轴承座结构型式

(5)炉壳及底座整体结构型式。一体式底座设计,稳定密封辊及其马达万向轴等传动部分、轴承座和炉壳都安装在一个工字钢焊接的公共底座上,因此辊子的安装,轴承座的定位、气密性检查和间隙调整(辊子与三角密封板间隙和轴头与膨胀节间隙)以及试运转(气缸开闭动作和马达传动动作)都可以在制造厂完成,大大降低了辊子在现场安装的工作量。

4 稳定密封辊的应用

该稳定密封辊装置,用于一座高30m的退火炉中,用于隔断加热段N2气氛和冷却段水雾气氛。按照设计要求,冷却水流经密封辊的轴承座及水冷端盖,对密封辊的轴承进行冷却后,循环水的温升不高于5℃,密封辊轴承座入口水温不高于35℃,出口水温不高于40℃,整个密封装置,气密性要求为500Pa保压30m后,余压大于100Pa。

5 结语

稳定密封辊装置在制造完成后在某退火机组成功投入了热负荷试车,在800℃高温工况下稳定运行6个月,轴承无高温和振动等异常,辊子运转、开闭动作无故障,事实证明这套稳定密封辊的设计是成功的。