大型跨海沉管隧道施工监测新技术

胥新伟 ,张乃受 ,刘思国

(1.中交天津港湾工程研究院有限公司,天津 300222;2.天津市水下隧道建设与运维技术企业重点实验室,天津 300461;3.中交第一航务工程局有限公司,天津 300461)

0 引言

伴随港珠澳大桥项目竣工,我国沉管隧道施工技术跻身世界前列,成为少数具有自行建设跨海大型沉管隧道的国家之一,同时也迎来了跨海沉管隧道的快速发展期,目前已经开工的深中通道、大连湾海底隧道均采用了该方式。伴随国家海洋经济的发展,将会涌现新的跨海通道,会面临更大水深、更大长度、建设环境更恶劣、建造标准更苛刻的项目[1]。

沉管隧道与传统水运工程相比,施工环境复杂,自然环境相对恶劣,施工风险高,安全责任大,因此沉管隧道施工过程中的监测技术尤为重要。同时我国大型跨海沉管隧道的建设能力虽然依托港珠澳大桥工程取得了极大的提升,但是仍然缺少足够的工程经验与现场实测数据,需要获取大量实测数据来丰富、验证设计理论[1-2]。

沉管隧道以预制安装为主,施工效率高,施工阶段沉管荷载变化快。沉管安装过程中在几个小时内从漂浮状态转换为承受几十米水压的承压状态,对端封门的可靠性要求高,同时沉管锁定回填、一般回填、管顶覆盖回填,隧道内压载水箱排空、拆除,隧道内压舱混凝土施工等过程施工效率高,沉管所承受的荷载变化大、变化快,因此要求施工监测要数据准确、反馈快速,能够及时发现风险[2]。

1 沉管隧道施工监测系统特点

沉管隧道施工监测的特点主要体现为自动化监测程度高、监测区域覆盖广、监测环境恶劣、监测项目多及监测技术要求高等方面[3-4]。

1)监测精度高、稳定性要求高

沉管结构允许位移与变形值小,管节间相对位移或变形测量精度要求达到0.1 mm。沉管水下对接期间为超低频振动,振动周期在100 s 以上,要求振动测试系统要有极好的低频响应性能。

大型跨海沉管隧道管节数量多,施工周期一般为2~3 a,且过程中要受到恶劣作业环境及各施工作业的干扰。隧道除施工荷载不断变化外,还受到潮汐、水位等变化影响,传感器采样频率高。因此监测系统在高频率、长周期的条件下要保证系统的稳定性。

2)数据量大、时效性强

沉管隧道在施工过程中周边环境变化快、荷载变化快,为及时发现潜在风险,诸多监测项目要做到实时监测实时反馈。

3)监测环境恶劣

沉管隧道施工环境恶劣,不同监测项目需要满足不同的环境使用需求,涉及水下环境、潮湿高盐环境,且作业空间狭小,施工干扰大。

2 施工监测新技术

2.1 超低频振动沉管姿态监测技术

1)测试原理

沉管沉放对接过程中,随着沉放深度的增加,在绞移、沉放操作以及水流的影响下会发生管节的超低频振动。这种状态的出现对于管节的对接是十分不利的,因此需要进行管节姿态监测,确认管节所处状态。

沉管简化为摆,其固有频率和吊索等效长度、沉管的重力、浮力相关,其周期为:

式中:T 为沉管振动周期,s;l 为吊索等效长度,m;g′为沉管等效重力加速度,m/s2。管节振动模型原理如图1 所示。

图1 沉管超低频振动理论模型Fig.1 Theoretical model of immersed tube's ultra-low frequency vibration

以港珠澳大桥沉管隧道为例,沉管在40 m 水深时,吊索等效长度l=42 m,吊索拉力8 000 kN,沉管总质量8 万t,等效重力加速度g′=1/100g,则振动周期为130 s,在外界环境及锚缆限制等因素影响下,振动周期会有略微变化。

目前低频特性好的传感器凤毛麟角,特别是在0.1 Hz 以下几乎无从选择。同时监测所配备的电缆、解调仪的噪声、带宽等均需要满足要求。为此经过层层比选,最终选定航天系统使用的超低频效果良好的伺服式加速度传感器及32 位高精度微振采集仪。

2)测点布置

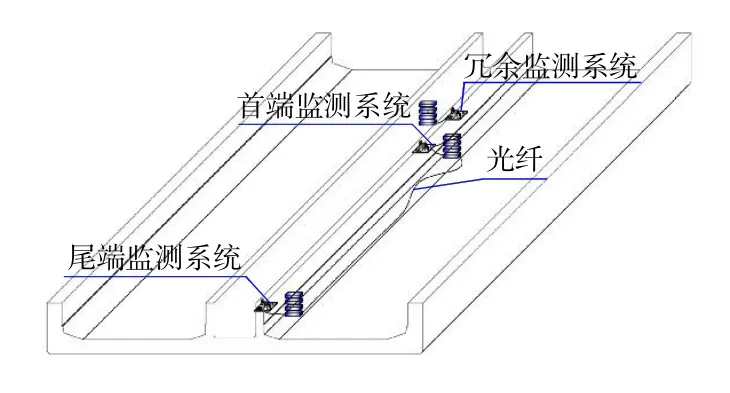

沉管姿态监测系统由3 套独立的监测系统组成,3 套独立测量系统之间通过光纤连接,并通过采集设备实现各系统的同步采集。其中沉管首、尾两端各布置一套姿态监测系统,首端布置1 套冗余姿态监测系统作为备用。每套监测系统由3只加速度传感器、1 只倾角传感器、1 只角速度传感器及对应电源与放大器组成。测点布置见图2[5-6]。

图2 姿态监测系统传感器及测点布置Fig.2 Layout of sensor and measuring points of attitude monitoring system

3)测试成果

沉管沉放期间属于超低频振动,系统采集频率控制为4 Hz。

数据处理流程为:

①获取不同下放阶段的管节振动信号。

②截取振动时间256 s 以上的数据进行频谱分析,获得振动期间的振动主频、峰值加速度平均值以及角度平均值。

③通过角度平均值对峰值加速度平均值进行修正。

④利用三角函数公式分别计算得到不同方向上的最大振幅。

通过对采集到的信号进行处理后,得到沉管的振幅及倾角变化。

在沉管内部不能直接测量沉管的绝对位移,加速度、速度和位移的关系如下:

式中:s 为沉管绝对位移,m;V0为振动初始速度,m/s;t 为沉管振动时间,s;a 为振动加速度,m/s2。

可以通过速度对时间的一次积分或加速度对时间的二次积分得到位移:

如将沉管的振动简化为简谐振动,则沉管的位移计算公式可简化为:

式中:f 为沉管振动频率,Hz。

沉管超低频振动过程中,俯仰和横滚角度可直接测量,水平扭摆角度只能通过角速度对时间的一次积分获得。

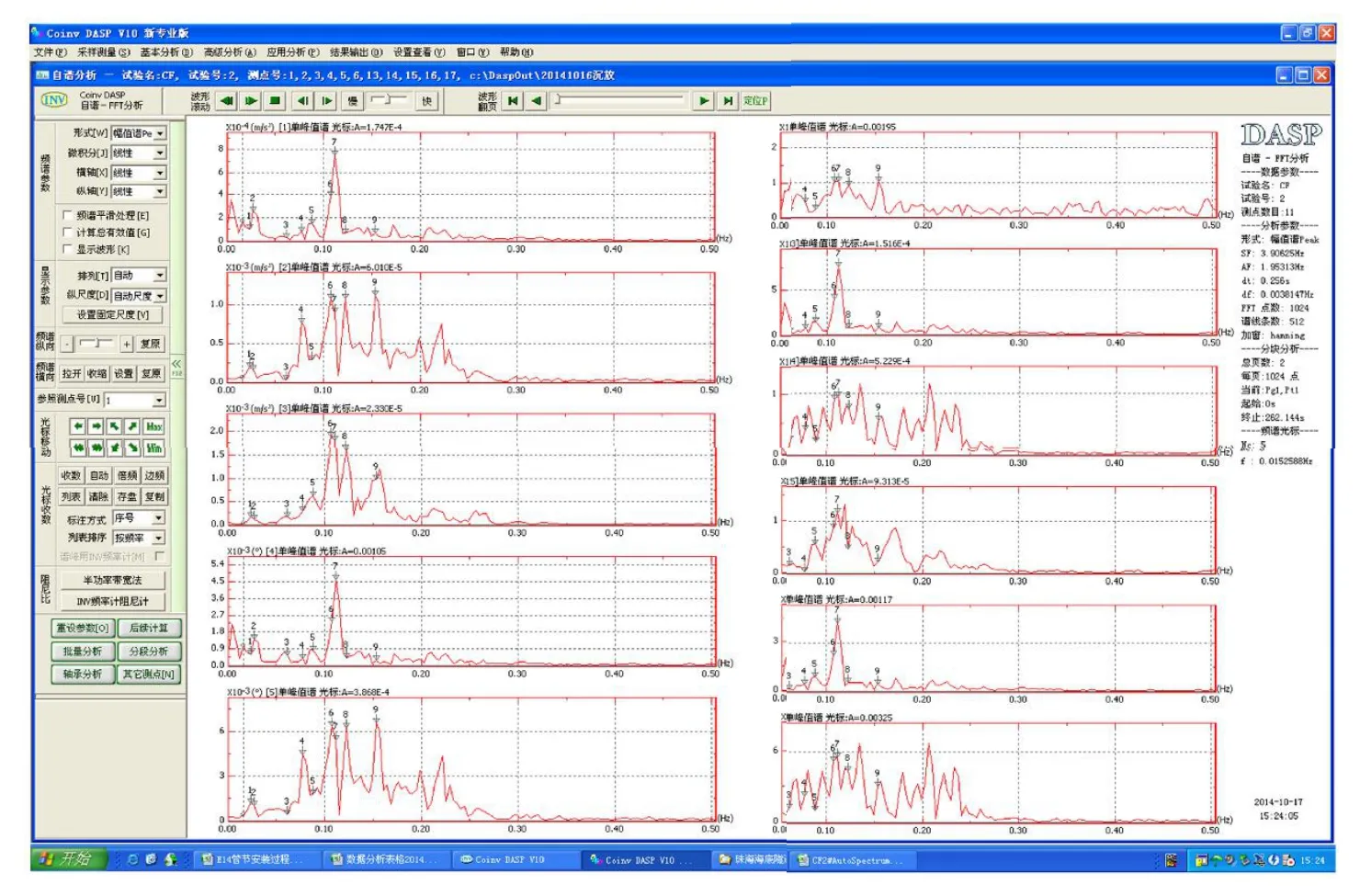

图3 为测试信号的频谱分析图。

图3 监测数据频谱图Fig.3 Spectrum of monitoring data

2.2 沉管起浮姿态监测技术

港珠澳大桥沉管采用工厂法预制,沉管在浅坞进行起浮时,由于沉管内压载水箱水位不平衡以及管内舾装件重量分布不均衡等原因,易造成沉管起浮不同步,产生沉管支座损坏的情况,因此需要在起浮过程中对管节的起浮姿态进行控制,做到平稳起浮。沉管起浮需要对沉管不同位置处的高程差、水箱内水位以及沉管底部支座反力变化进行监测,综合判断沉管起浮前的状态,做出适当调整,保证起浮瞬间的平稳状态[7]。

1)水箱水位监测

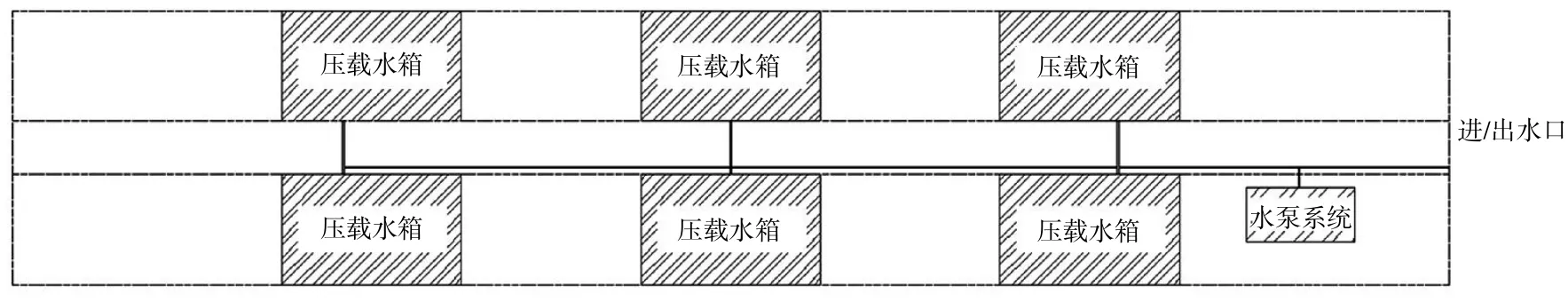

由于沉管内压载水系统排水口与各水箱距离不同,起浮排水过程中各水箱排水速率不同,导致沉管各部位重力不同,因此在排水过程中要时刻关注水箱内水位变化,通过水箱排水阀调节排水速率一致。排水过程中监测各水箱水位,及时修正调整。水位传感器种类很多,不论选取哪类传感器,需要将水位监测系统与其他监测数据一起建立成套的监测平台,便于综合判断与控制。压载水箱布置示意图见图4。

图4 压载水箱布置示意图Fig.4 Layout of ballast water tank

2)管节支座处反力监测

管节支座反力监测是反映沉管起浮状态最直接的指标,管节支座反力随着排水量的增加而逐渐降低,当支座反力出现明显差异时,会导致起浮不平稳,因此通过监测支座反力的变化可以判断管节的状态。

管节支座反力监测需采用测试精度较高的应变传感器固定在不同支座位置处或直接采用反力传感器对支座反力进行测试。但无论采用哪种传感器,均需满足水密性要求。

3)管节不同部位高程差监测

管节不同部位的高程差监测不能直接反映沉管起浮前的受力状态,但是可以反映起浮过程中管节的姿态变化情况,通过对比管节起浮姿态与起浮前水箱水位、支座反力情况,不断总结沉管起浮规律,积累控制经验。

2.3 隧道沉降实时监测技术

沉管管节在沉放对接完成后需要经过回填、拆除压载水系统、压舱混凝土施工等多个工序,每个施工工序荷载变化快,对管节沉降及差异沉降有较大影响。同时隧道内施工作业环境狭小、复杂,采用传统沉降测量方式较难及时反馈沉管沉降变形信息,无法及时对施工起到指导作用,因此需要采用自动化监测技术[8]。

静力水准仪作为沉管隧道沉降自动化监测有着很强的优势,可及时反映沉管线形变化。除了测量管节沉降外,对于管节间差异沉降也是比较好的测量方法。静力水准沉降测量沉降较为常规,但为解决沉管隧道纵坡相对较大,仪器量程无法满足隧道全长需求以及解决管节间差异沉降的需求,需要对静力水准仪的平面布置进行特别设计,在较大纵坡位置设置多段采集系统,在管节接头两侧均布置沉降测点,且测量线路之间要闭合,同时静力水准仪间要做到多通道连接,保障液体的快速流通[9-10]。沉管隧道静力水准仪布置示意图见图5。

图5 沉降测点布置示意图Fig.5 Layout of settlement monitoring points

2.4 端封门变形及应力评价分析

端封门施工质量是关系到沉管安全的重大风险源,端封门的失效会导致不可估计的严重后果,因此确保端封门的施工质量是所有大型沉管隧道施工中事关安全的关键环节。港珠澳大桥沉管端封门采用钢结构面板及支撑钢梁,且为重复使用,通过端封门的应力、位移、变形监测,积累端封门变形及受力规律,及时发现端封门的质量问题,消除隐患。

1)端封门监测测点布置

端封门监测可以反映结构随水压变化而产生的位移、应力变化。同时也可以间接反映工程质量,可以较早发现工程中的质量问题。

端封门测点应以支座处位移监测为主,辅以主要受力构件的应变变化监测;端封门位移测点以受荷最大的主梁为主要监测对象,尽可能覆盖所有端封门主要受力构件。同时辅以端封门底部面板最大变形点的测量及个别主梁最大挠度位置处的位移;端封门应力测点应以受力主梁在最大水压作用下的最大应力处为布置点[10]。港珠澳大桥端封门测点布置见图6。

图6 港珠澳大桥沉管端封门监测测点布置Fig.6 Layout of bulkhead monitoring points of Hongkong-Zhuhai-Macao Bridge immersed tube

2)端封门监测阶段选择

端封门应力变形监测应在端封门安装完成后及时采集初始值,在进行沉管灌水起浮过程中即开始进行实时监测,沉管漂浮寄存期间可根据寄存条件定期进行数据采集及采集系统维护,在进行沉管安装前,会在二次舾装区进行模拟沉放试验,此时是监测的关键阶段,要获取端封门随水深变化而产生的位移及应力,特别是端封门受力主梁的残余变形,直接反映端封门主梁的安装质量,当发现残余变形较大的位置时,应及时进行检查。

沉管浮运及沉放过程中需要对端封门的应力及变形进行实时监测,端封门应力及变形会随着沉管沉放深度的增加呈线性变化,当监测数据发生异常时,应及时结合现场视频监控进行检查,必要时暂停沉管下放,检查确认无风险后方可继续安装施工。

3)数据处理及分析

端封门的变形及应力是具有较强规律性的监测项目,其变形及应力值应较接近理论计算结果,每个沉管沉放后应及时对端封门在施工各个阶段的变形应力情况进行统计分析,通过多个管节沉放时的监测数据,可以获得端封门位移变形的经验值及变化规律,实现对下一个沉管端封门变形及应力的预测。当监测过程中发现实测数据与预测值发生较大偏离时,应及时进行检查,一方面检查监测数据的可靠性,确认监测数据未受到其他因素的影响;另一方面检查端封门各连接部位的可靠性,检查是否出现了螺栓松动等情况。港珠澳大桥沉管隧道E2~E22 管节端封门应力及变形统计见图7。图中出现个别沉管端封门支座位置处位移较大的情况,均在现场检查中发现了螺栓松动的现象。

2.5 数据处理及分析平台建设

港珠澳大桥沉管隧道除第3 节的监测项目外,还进行了沉管管节接头差异位移,管节接头与节段接头张合量,管节底部灌浆,Ω 止水带渗漏水等多项监测内容[2]。大型跨海沉管隧道施工监测覆盖区域广、监测项目多、传感器数量多、监测频次高、数据量大,因此采用数字化的监测平台是十分必要的。由于对监测的时效性要求不同,在具备远程监测平台的同时,还需要具备独立的实时监测系统,如沉管姿态监测系统、沉管起浮监测系统等。

港珠澳大桥沉管隧道施工监测项目是在施工过程中不断进行补充完善,但最终并未建成完善的监测平台,仅针对需要实时提供监测数据的项目建立了相应的数据处理系统,及时反馈监测数据。港珠澳大桥监测数据除实时监测外,定时监测的监测频次也较高,各项目监测频次在1~6 h测量1 次之间,数据量较大。每个监测项目若采用人工数据处理,工作量很大,因此,在建立监测系统的同时要具备自动化的数据处理能力。

3 结语

港珠澳大桥沉管隧道施工监测随着沉管施工的进展及建设需求不断完善,最终形成了覆盖沉管预制全过程的监测体系[11],为沉管施工过程解决了两方面问题,一方面为重大安全风险的监控者,作为施工单位的“眼睛”,时刻关注施工过程中可能发生的各种异常与风险;另一方面部分监测项目的实施解决了施工过程中遇到的困难与问题,协助进行施工质量控制。

施工监测是大型跨海沉管隧道建设过程中重要的组成部分,它和水文气象观测与预报一起共同组成了沉管隧道施工的保障系统,确保在千变万化的外海自然环境下隧道建设的安全与顺利进展。在今后的大型跨海沉管隧道施工过程中,由于外界环境的不同以及隧道工艺的差异,还会对监测系统提出新的技术要求,因此对于沉管隧道施工监测,尚不能形成标准的监测系统,还要根据工程实际情况不断进行完善与优化。