巨型深水围堰比选研究与设计施工

黄修平 ,王孝兵 ,郭志伟 ,刘鸽

(1.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040;2.海工结构新材料及维护加固技术湖北省重点实验室,湖北 武汉 430040)

0 引言

近年来,我国基础设施建设高速发展,跨江河湖海通道越来越多,为了减少水中基础施工难度和降低对通航船舶的影响,桥梁跨度大都采用少量几跨甚至单跨过江,往往在江堤近水侧设置大型基础。由于通航和防洪等条件限制,这种基础往往埋深较大,不平衡土压力较大,河流冲刷较大,甚至土层变化较大,基础施工难度很大。

1 工程概况及难点

连镇铁路五峰山长江大桥为全国首座超千米跨径的公铁两用悬索桥,其中跨江大桥主桥长1 432 m,主跨 1 092 m[1]。

北塔主墩(3 号墩)位于长江大堤附近,承台为哑铃形,平面尺寸为96.8 m×40 m,厚9.5 m,顶标高-5.0 m,底标高-14.5 m,基础由70 根φ3.1 m 钻孔灌注桩组成。

桥位区第四纪沉积厚度长江北岸一般为60~75 m,以冲洪积的粉质黏土、粉细砂、中粗砂为主。主桥3 号主塔覆盖层以细砂为主夹黏性土,基岩为闪长斑岩。承台施工钢围堰所处地质为粉质黏土和粉细砂,泥面标高实际测量为-4.0 m。

承台施工时有如下特点[2]:

1)承台为哑铃形,平面尺寸大,为96.8 m×40 m,厚9.5 m;位于大堤附近,承台的施工必须保证大堤的稳定性。

2)原泥面平均标高-4 m,围堰底标高-23 m,入泥深度达19 m,且土质不均,下沉难度大;一侧为粉细砂,另一侧为粉质黏土,承台两侧(靠大堤侧和靠江侧)地质条件差异大,支护结构要抵抗不平衡侧压力大。

3)承台在洪水位施工,且位于回水区,局部冲刷和淤积情况不明,施工期间设计高水位+6.0 m,最大水头差达20.5 m。

国内大型桥梁深水基础钢围堰,包括润扬长江公路大桥、苏通长江公路大桥、上海长江隧桥、南京长江四桥、武汉青山长江大桥、沪通长江大桥等大型桥梁钢围堰,其结构尺寸、施工水头差、入泥深度均未同时达到如此大的规模,设计施工难度及风险巨大。

2 围堰方案比选

对于深水施工围堰,可以采用双壁钢围堰、锁口钢管桩围堰、(加强)钢板桩围堰等结构形式。结合本工程特点,对各方案进行比选(见表1),采用双壁钢围堰方案[3],工艺成熟,采用设计措施,可减小由于不均匀土质引起的下沉困难的风险。

表1 围堰结构形式对比表Table 1 Comparison table of cofferdam structure forms

3 围堰设计实践

3.1 设计思路

根据方案比选结果,采用哑铃形双壁钢围堰方案,采用合理的平面布置与夹壁厚度、合适的竖向分节与支撑布置、适当的入土深度与封底混凝土厚度、恰当的施工工艺共同解决大堤稳定性、不平衡土压力作用、入土深度大等难题。

3.2 总体设计

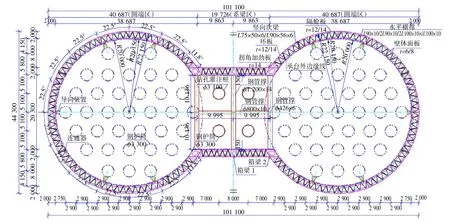

双壁钢围堰内轮廓尺寸[4]在承台外轮廓尺寸的基础上外扩150 mm,为97.1 m × 40.3 m,外轮廓尺寸为101.1 m× 44.3 m,夹壁厚度2 m,高30 m(含顶部1.5 m 防浪板)。分上中下节,底节高17 m,顶节高11.5 m。承台厚9.5 m,钻孔桩采用φ3 300 mm 的钢护筒,系梁区采用4 根φ3 100 mm(护筒φ3 300 mm)的钻孔灌注桩作为辅助桩,钢围堰总重约2 900 t,封底混凝土及夹壁混凝土20 790 m3,辅助钻孔桩钢筋约53 t,混凝土约1 270 m3。钢围堰布置图见图1、图2。

图1 钢围堰平面布置图Fig.1 Layout plan of steel cofferdam

图2 钢围堰立面图Fig.2 Elevation of steel cofferdam

3.3 设计要点

1)平面形状选择哑铃形,与承台平面形式相同。两端为圆形,套箍作用强,可省去复杂的支撑布置,仅在系梁区直线段布置支撑即可,节省材料用量,施工工艺简便。

2)围堰入泥深度达19 m,且土质不均,导致两侧土压力不平衡,且极易出现一侧下沉困难的问题。夹壁厚度选择2 m,保证围堰有合理的刚度,且为特殊情况(难以下沉)下能采取措施增加配重,保证围堰顺利下沉增加设计冗余度。

3)中部系梁区增加辅助桩,减少中部区域抗浮问题,保证围堰整体封底厚度基本一致,且能减小围堰内泥面的开挖深度。

4)哑铃形围堰转角处需增大结构刚度,采用加强钢箱结构,解决尺寸变化效应引起的应力畸变情况。

5)优化施工工艺,保证大堤稳定的前提下,先对主墩河床进行清淤整平,降低以后围堰吸泥下沉深度,节省工期;采用底节整体运输浮吊下放,顶节分片拼装施工工艺,达到安全性和经济性的统一。

3.4 结构计算

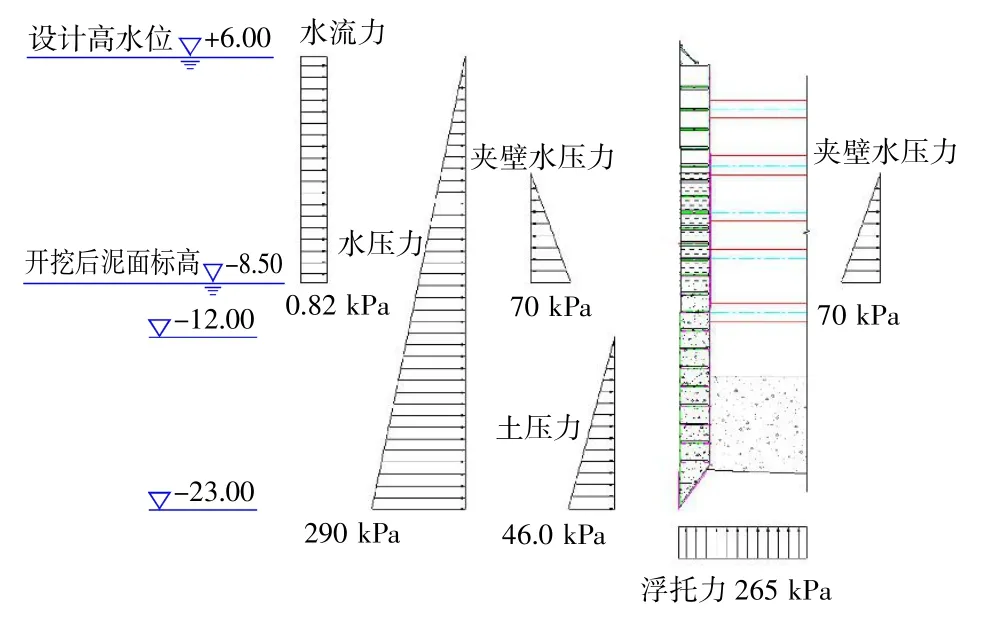

经分析,围堰总体控制工况共4 个,分别是起吊底节围堰工况、下放工况、抽水工况和浇筑第1 层承台工况。为节省篇幅,本文仅列出抽水工况的计算情况。

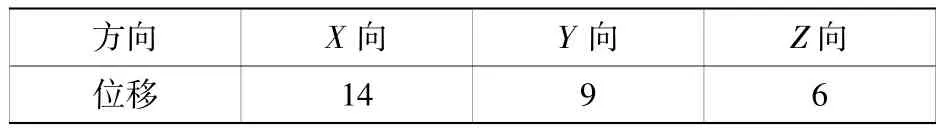

采用ANSYS12.0 有限元分析软件进行计算。其中壁板、隔舱板、箱梁腹板采用Shell63 单元,竖向次梁、水平环板采用Beam188 单元,钢管撑采用Beam188 单元,封底混凝土采用Solid45 单元。模型中X 方向为顺桥向,Z 方向为横桥向,Y方向为高度方向。约束条件为封底混凝土与钢护筒接触面上的所有点固结。整体模型如图3 所示。抽水工况荷载如图4 所示[5-6],各构件应力[7]和围堰变形结果见表2 和表3。

图3 围堰整体模型Fig.3 Integral cofferdam mode

图4 抽水工况荷载简图Fig.4 Schematic diagram of pumping load

表2 围堰各构件最大应力Table 2 Maximum stress of each component of cofferdam

表3 围堰位移表Table 3 Cofferdam displacement table mm

4 围堰施工

4.1 施工流程

主3 号墩基础采用“先平台后围堰”施工工艺进行施工,即先搭设平台施工钻孔桩,后下双壁钢围堰进行封底和承台施工[8]。

围堰施工前先对围堰下沉区域挖泥找平,围堰加工完成后由平板驳运至施工现场,采用2 台起重船进行首节安装、定位,通过浇筑夹壁混凝土和注水使首节围堰下沉到一定位置,再利用起重船散拼接高第2 节和继续下沉至围堰刃脚快速入泥,稳定后再散拼接高第3 节,后续通过浇筑夹壁混凝土、注水以及吸泥的方式使围堰下沉到位,最后进行封底混凝土施工、抽水、浇筑承台墩身。

4.2 施工要点

1)围堰制作与运输

钢围堰在工厂内分块加工制作,形成各分节钢围堰,底节组装成整体,第2、3 节分成14 个块体。在预拼装胎上进行预拼装,若发现单元体尺寸有误,即在预拼装场进行尺寸修正和调整尺寸。最后进行水密性试验。

围堰运输分场内运输和场外运输两部分。制作完成的下层钢围堰通过尼古拉斯平板车采用滚装上船的方案装船,运输船舶选用4 台拖轮配合18 000 t 非自航甲板驳运输船。上层壁体节段采用5 000 t 内河自航运输船运输。

2)围堰分节拼装与下沉

围堰分3 节拼装与下沉,高度分别为15 m、8.1 m、5.4 m。

预先对围堰范围内进行清淤整平至标高为-8.5 m。在围堰沉放前,再安排潜水员下水探摸并清除钢围堰刃脚范围内河床泥面的障碍物,然后对围堰刃脚区域进行掏槽,坑槽底标高控制在-13 m。

围堰首节通过18 000 t 平板驳运至施工现场,现场采用2 台1 000 t 起重船进行首节安装,围堰入水自浮后,开始浇筑封底隔舱混凝土,浇筑需对称进行。本阶段围堰主要控制垂直度,采用偏载注水方式,即在围堰发生倾斜时,在高的一侧多注水,通过各隔舱不等量注水来调整围堰平面高差。

第2 节围堰采用800 t 起重船现场散拼,散拼需对称进行。散拼块体最大重量60 t。浇筑刃脚混凝土,围堰平面高差采用不等量浇筑混凝土方式调整。平面偏位在平潮时采用手拉葫芦连接钢护筒和围堰进行调整。然后注水吸泥下沉,围堰着床。

顶节围堰同样采用800 t 起重船进行安装,浇筑夹壁混凝土,吸泥下沉。围堰吸泥主要采用绞吸法取土。

3)围堰封底与抽水

围堰下沉到位后,针对结构特点、封底混凝土的数量及混凝土的生产能力,将整个钢围堰封底混凝土分成3 部分进行浇筑,即先进行下游圆形段浇筑,再进行上游圆形段浇筑,最后进行中间系梁段浇筑。封底混凝土采用水下C25 混凝土。施工采用中央集料斗,多导管布置、从四周向中间逐步推进的水下混凝土封底工艺。

5 结语

1)通过双壁钢围堰、锁口钢管桩围堰、(加强型)钢板桩围堰的比选研究,大堤侧深水基础施工围堰形式的选择是成功的。五峰山大桥3 号主墩围堰已经完成服役,双壁钢围堰方案确保了主体结构深水基础的顺利实施。

2)结构设计思路明确,合理选取结构尺寸和支撑形式,采用合理的施工工艺,确保了安全性和经济性的统一,可为类似大堤侧巨型深水围堰施工提供借鉴。

3)整个围堰分3 节拼装下沉,根据不同土层深度采用不同的纠偏方式,成功保证该围堰的顺利下沉。

4)通过分区域浇筑封底混凝土,成功解决混凝土的供应与浇筑质量问题,保证大体积封底混凝土的顺利浇筑,为类似大体积水下封底混凝土提供借鉴。

5)对于圆形围堰,未考虑圆形土拱对结构的受力“减载”效应,可以在以后的工程实践和研究中增加相关土体-结构的耦合作用研究,确保设计与实际情况更加吻合。