选择性吸附提锂材料的研究进展

卞维柏,潘建明

(1 江苏大学化学与化工学院,江苏镇江212013;2 常州工学院光电工程学院,江苏常州213032)

锂及其化合物是一类具有重要经济价值的自然资源,在航空合金、可充电锂电池、核聚变燃料、储能材料、特种玻璃、陶瓷等领域都具有重要的应用[1-3]。随着相关产业的发展,市场对锂原料的需求量稳步增长,仅其中锂电池的生产制备消耗的锂就以每年5.5%的增长,预计到2025年将占锂原料供应份额的65%[4-5]。研究结果表明,海卤水、锂矿石、富锂盐湖卤水都是锂原料的重要来源。其中海卤水及盐湖卤水具有储量惊人的锂矿资源,但是由于锂离子浓度非常低、成分复杂等特点,现有提锂技术难以进行规模化工业开发利用[6-8]。目前可开采的锂矿资源主要来源于高品位的锂矿石与低镁锂比的富锂盐湖卤水,其中盐湖卤水普遍具有高镁锂比特点,而且世界各地的盐湖卤水差异性较大,依据现有提锂技术很难进行普适性的分离提取,进而限制了全球盐湖锂矿资源的进一步开发利用。

我国西部地区拥有数量众多的盐湖,盐湖卤水锂矿资源相当丰富,仅青海省的盐湖就约含2.447亿吨的锂矿资源[9]。然而,我国西部盐湖普遍存在高镁锂比、卤水成分复杂、品位低等特点,且国内盐湖提锂技术的研发起步较晚,处于研发、示范的初级阶段,产业化进程发展缓慢,因此我国盐湖锂矿资源总体上处于待开发的状态[10-11]。此外,面对有限的富锂矿石资源储量及强劲的市场需求,开发提取西部盐湖卤水中丰富的锂矿资源势在必行。经调查研究,卤水中主要含有Na+,K+,Ca2+,Li+和Mg2+等阳离子,其中镁与锂分属碱土金属与碱金属,在水溶液中具有相似的化学性质,造成镁离子对锂离子的分离提取过程干扰性最大,造成从高镁锂比盐湖卤水中分离提取锂离子相当困难[12-13]。因此,开发高选择性、高吸附容量的吸附提锂材料是解决高镁锂比盐湖卤水提锂甚至海卤水提锂难题的关键。近些年来国内外研究人员针对卤水提锂难题进行了一系列的研究实验,提出了一些具有重要意义的方法,取得了一些重要研究成果。

目前,综合来看,吸附法[14-15]、化学沉淀[16-17]、离子交换[18-19]、液液萃取[20-21]、膜分离[22-23]、电渗析等[24-26]都是一些常用的卤水提锂方法,这些方法对锂离子的分离提取具有一定的效果,但是各自都具有明显的应用局限性,不太适合工业放大应用。然而,其中吸附法相比其他方法具有以下优点:包括更适合规模化、大体积液体中离子的分离富集;适用于成分复杂液体中低浓度金属离子的吸附分离;具有能耗低、易操作、工艺简单。因此,吸附法较适合高镁锂比盐湖卤水甚至是海卤水中锂离子的规模化工业分离提取[27]。但是,吸附法也存在着选择性弱、稳定性差、传质速率低等不足,极大地限制了其进一步的推广应用[28-31]。因此,开发对锂离子具有高选择性和具有较高锂离子传导率的吸附材料对解决吸附法存在的不足具有重要意义,同时还需要该吸附材料具备较大的吸附容量、优良的机械强度及较高的稳定性。国内外研究人员针对这几个方面都做了大量的工作,取得了重要的研究进展。

高选择性吸附材料的制备思路往往是选择性吸附单元与基质材料的复合,吸附单元与基质材料的理化性质往往对吸附材料的选择性、吸附容量、材料的机械强度及稳定性都具有重要影响。比如,通过与聚合物单体化学共聚反应制备的选择性吸附材料,其中引入的选择性吸附单元的量与基质材料的润湿性对锂离子的吸附容量具有较大的影响[32]。再比如,吸附材料的形态如多孔性薄膜、多孔性颗粒或纤维状等对吸附材料的吸附容量及离子传质速率也具有重要的影响[33]。在此,依据吸附单元材料性质,吸附单元可耦合某些基质材料通过造粒及成膜方式制备出具有选择性的颗粒吸附剂或者膜材料[33-34]。还有些吸附单元可通过掺杂造粒等方法制备出具有磁响应功能的复合型选择性吸附材料等[35-37]。此外,基于含可变价金属离子吸附单元的特殊性质,还可通过电化学方法结合外电场对锂离子进行调控,实现对锂离子的快速选择性分离富集[38-40]。可见,选择性吸附单元是制备高选择性吸附材料的关键所在,也是近些年来锂离子吸附分离研究领域的热点。本文将以选择性吸附单元材料为出发点,综述近些年来选择性吸附提锂材料制备的相关研究进展。

选择性吸附单元主要指一类对锂离子具有专一性吸附能力的材料,主要分为无机锂离子筛氧化物与有机环状冠醚及其衍生物,两者是常见的且研究最多的吸附提锂材料。依据吸附单元材料的类别不同,高选择性复合吸附材料的制备方法也有所差异,复合吸附材料的吸附特点也不一样。以下将从无机锂离子筛氧化物与有机环状冠醚及其衍生物两部分分别展开综述。

1 锂离子筛氧化物

锂离子筛氧化物制备思路一般为预先导入模板锂离子形成锂离子筛前体材料,然后通过酸洗导出锂离子模板形成具有一定记忆、尺寸和筛选效应的氧化物材料,其能够在多种离子共存的混合水溶液体系中选择性分离富集锂离子。锂离子筛氧化物吸附提锂的选择性较高、理论吸附容量也高,非常适用于高镁锂比盐湖卤水体系,主要可分为锰系锂离子筛、钛系锂离子筛两大类。

1.1 锰系锂离子筛氧化物

Li-Mn-O 三元氧化物是常见的锰系锂离子筛材料,具有立方尖晶石结构[41],如LiMn2O4氧化物,在抽出部分锂离子后形成Li1-xMn2-xO4离子筛或者全部抽出锂离子形成的λ-MnO2离子筛。锰离子筛氧化物一般在经过酸洗导出锂离子后会留下相应位点且基本保持原有前体的立方尖晶石结构不变,同时形成具有特定尺寸的三维离子通道,能够在成分复杂的卤水体系中允许H+与Li+离子通过该三维离子通道嵌入相应的位点,从而确保对锂离子的高选择性特点[42]。

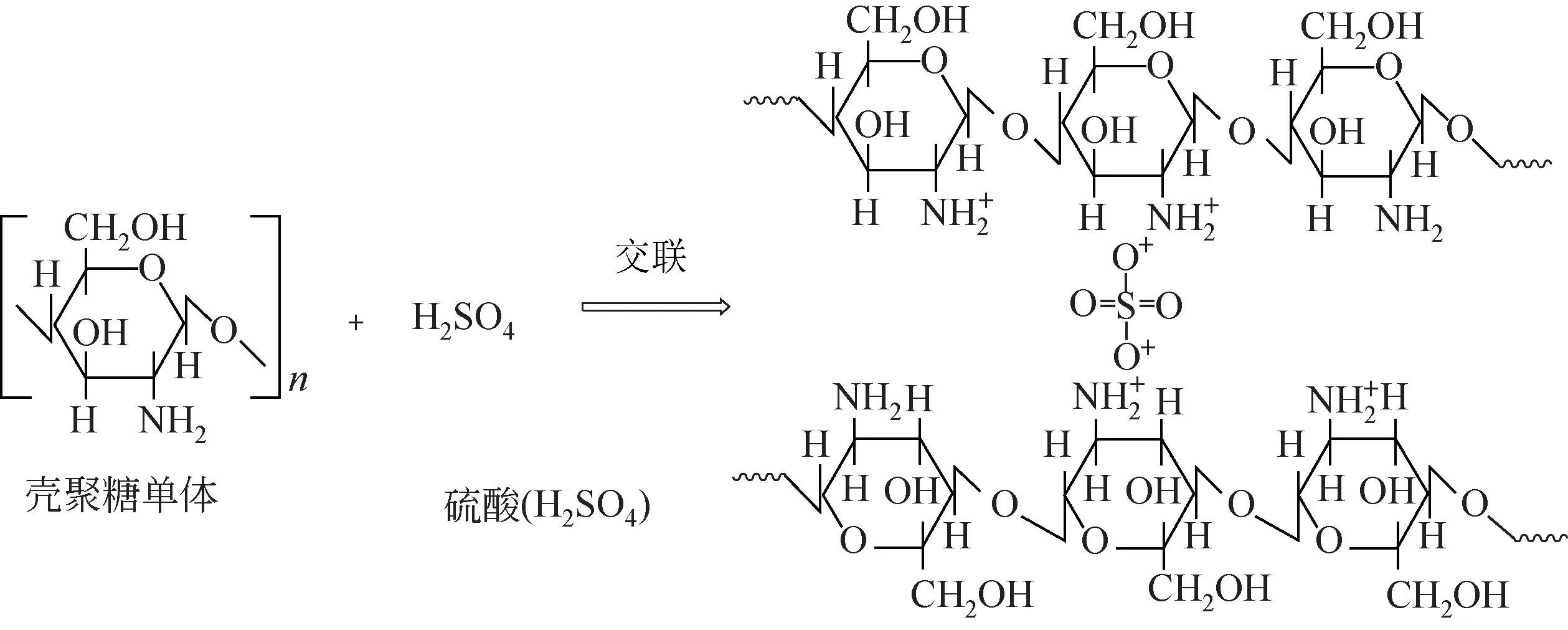

图1 壳聚糖单体酸化交联反应示意图[46]

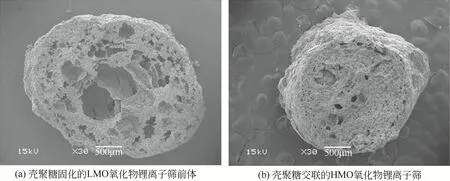

例如,Park教授等[43]首先混合氧化锰与氢氧化锂,采用固相烧结方法高温煅烧混合物形成具有尖晶石结构的Li-Mn-O 氧化物,随后经稀盐酸浸泡脱附晶体结构中的Li+离子,形成具有三维网状结构离子通道的锂离子筛(HMO),并用于从海卤水中吸附富集锂离子。实验结果表明,HMO 锂离子筛的吸附平衡数据符合Langmuir 等温模型,表明是一种单分子层吸附行为。动力学吸附实验数据符合准二级动力学方程,表明该离子筛对锂离子的吸附是一种化学吸附行为且对锂离子最大吸附容量达到11.9mg/g。目前,锰系锂离子筛氧化物由于制备技术较成熟且吸附容量高是离子筛研究的热点。然而,大多数情况下由于存在反复酸洗脱附过程,锰系锂离子筛中的特定三维离子通道易造破坏,从而造成选择性难以保持、吸附容量降低的不足且吸附材料的收集也较困难。目前,常通过与聚合物复合的方式进行造粒或成膜来缓解上述问题,进而通过载体实现对锂离子吸附分离。常用的聚合物一般有聚氯乙烯(PVC)、聚偏氟乙烯、聚苯乙烯、聚乙烯醇、聚烯腈和聚丙烯酸酯等高分子材料[42,44-45]。然而,这种通过包埋复合方式制备的离子筛颗粒或薄膜虽然能够有效降低溶损率,但是聚合物高分子易阻塞离子传输通道进而显著降低吸附容量。因此,聚合物单体在离子筛造粒或者成膜过程中对锂吸附容量具有重要影响。Hong 教授课题组的一项研究工作为缓解这一问题提供了一定的借鉴经验。Hong 团队[46]把壳聚糖溶解后与HMO 前体进行充分混合后挤压固化成颗粒物并烘干,然后经硫酸处理脱附Li+离子并同时引发壳聚糖的交联反应,形成稳定的颗粒状壳聚糖交联的HMO 氧化物离子筛,交联示意图如图1 所示。所制备的壳聚糖固化的LMO 颗粒具有介孔结构,如图2(a)。经硫酸处理后,在保持介孔结构的情况下,交联反应还能进一步提高锂离子筛[如图2(b)]的稳定性,且比表面积增大。此外,与壳聚糖交联后并没有降低HMO 离子筛的锂吸附容量,实验结果表明在初始浓度为30mg/L的锂溶液中,HMO与壳聚糖固化的HMO吸附材料的锂离子吸附容量相近约为10mg/g。因此,这种具有亲水性的高分子聚合物能够有效避免锂离子通道的堵塞,且这种亲水性聚合物负载耦合造粒或成膜方法还能够一定程度上缓解离子筛溶损的问题。然而,通过对比壳聚糖交联的HMO 锂离子筛与纯HMO 锂离子筛的吸附实验结果,还发现由于卤水中离子在壳聚糖聚合物三维骨架中传导较慢,造成壳聚糖交联的HMO 锂离子筛对锂离子的平衡吸附过程受到一定的滞后影响,达到平衡吸附容量需要相对更长的时间,即离子传质速率较慢。传质速率可分为液相传质及固相传质,固相传质跟吸附单元材料本身性质有关,液相传质易受外部条件影响较大[42,47-48]。综合以上,锂离子筛与基质材料进行包埋复合时,基质材料的性质不仅易对选择性吸附单元的锂吸附容量具有影响而且对离子传质速率具有重要影响。

图2 壳聚糖固化的LMO氧化物锂离子筛前体和壳聚糖交联的HMO氧化物锂离子筛形貌图[46]

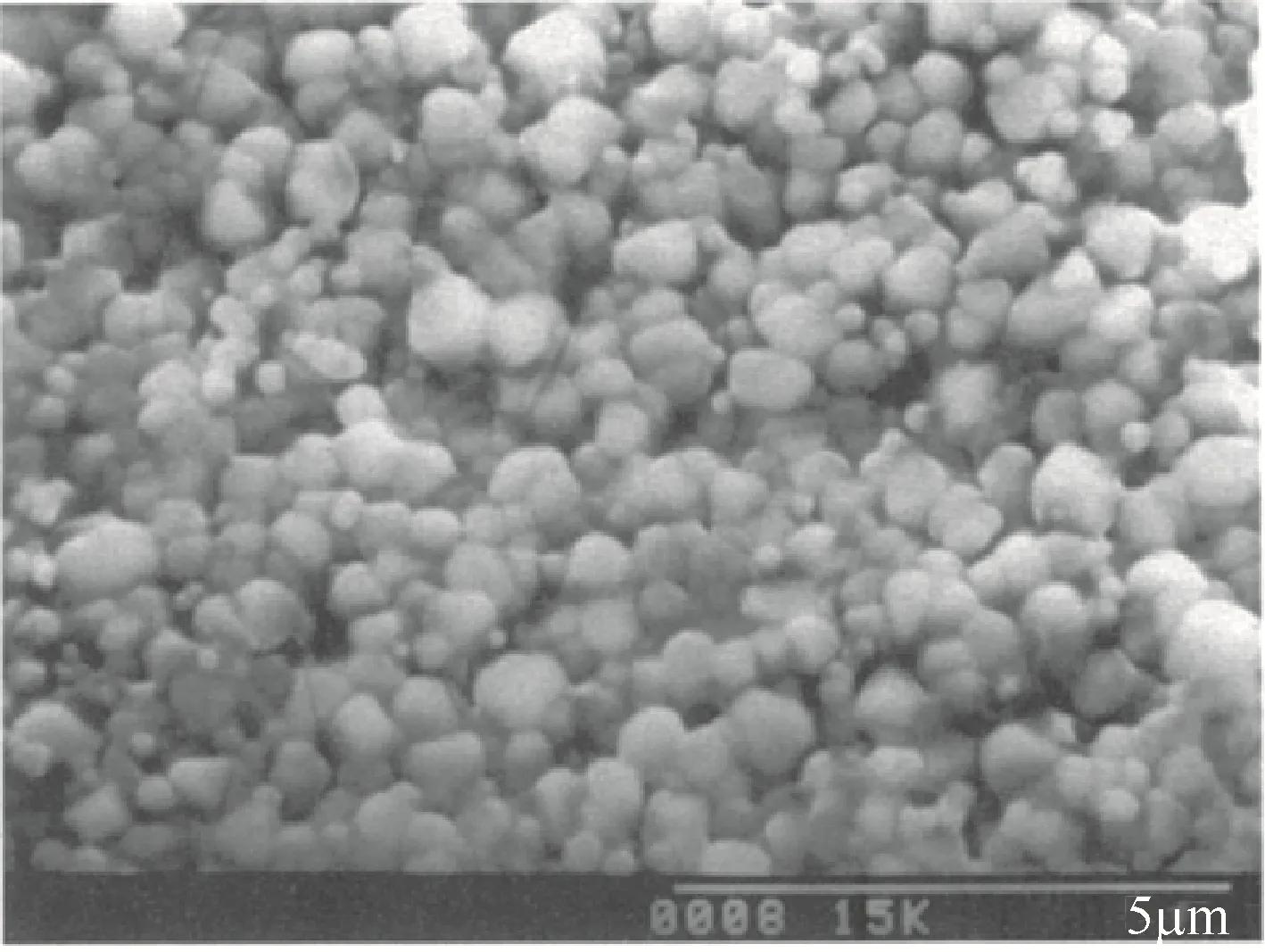

图3 Pt/λ-MnO2电极的SEM表面形貌图[49]

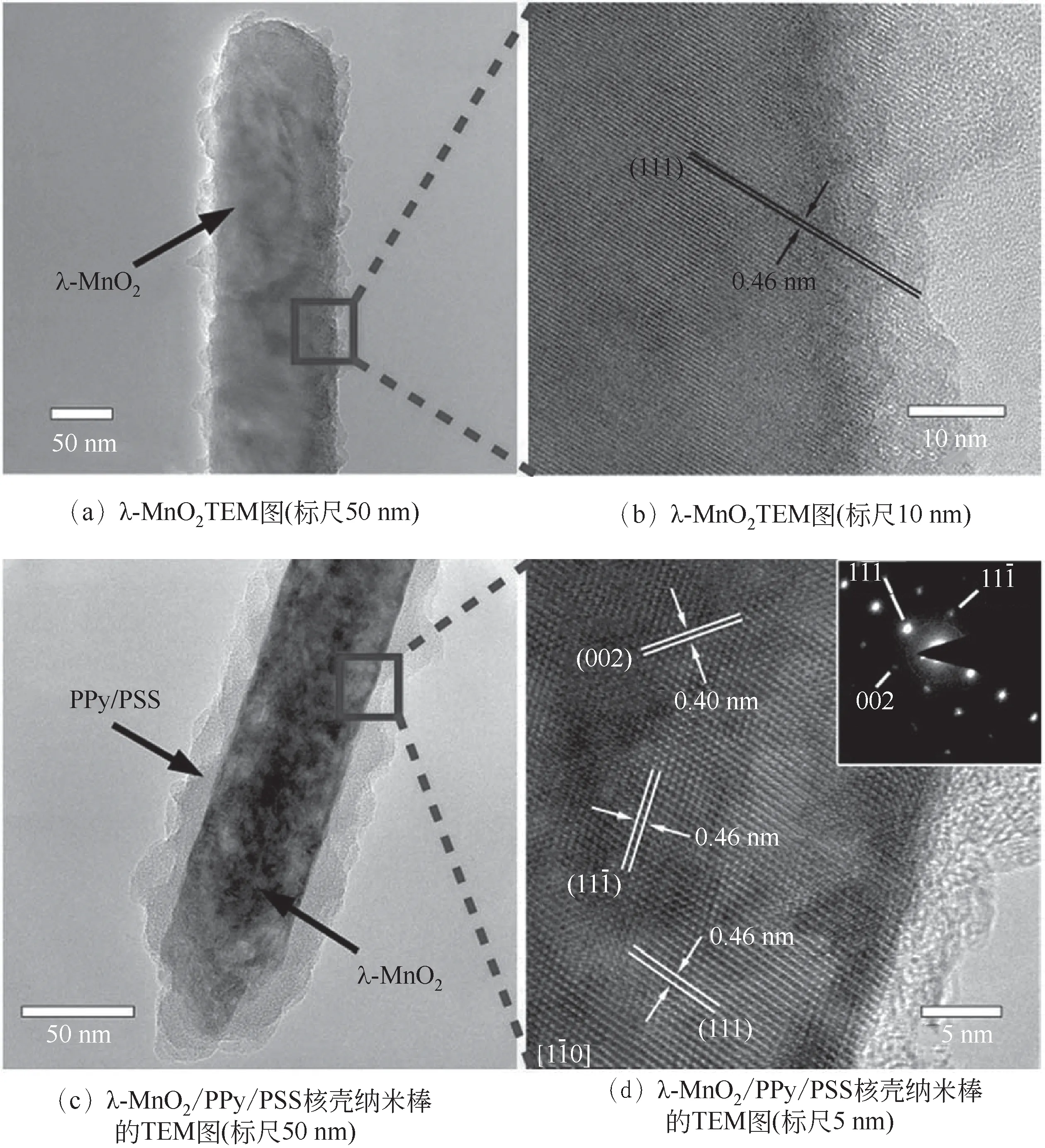

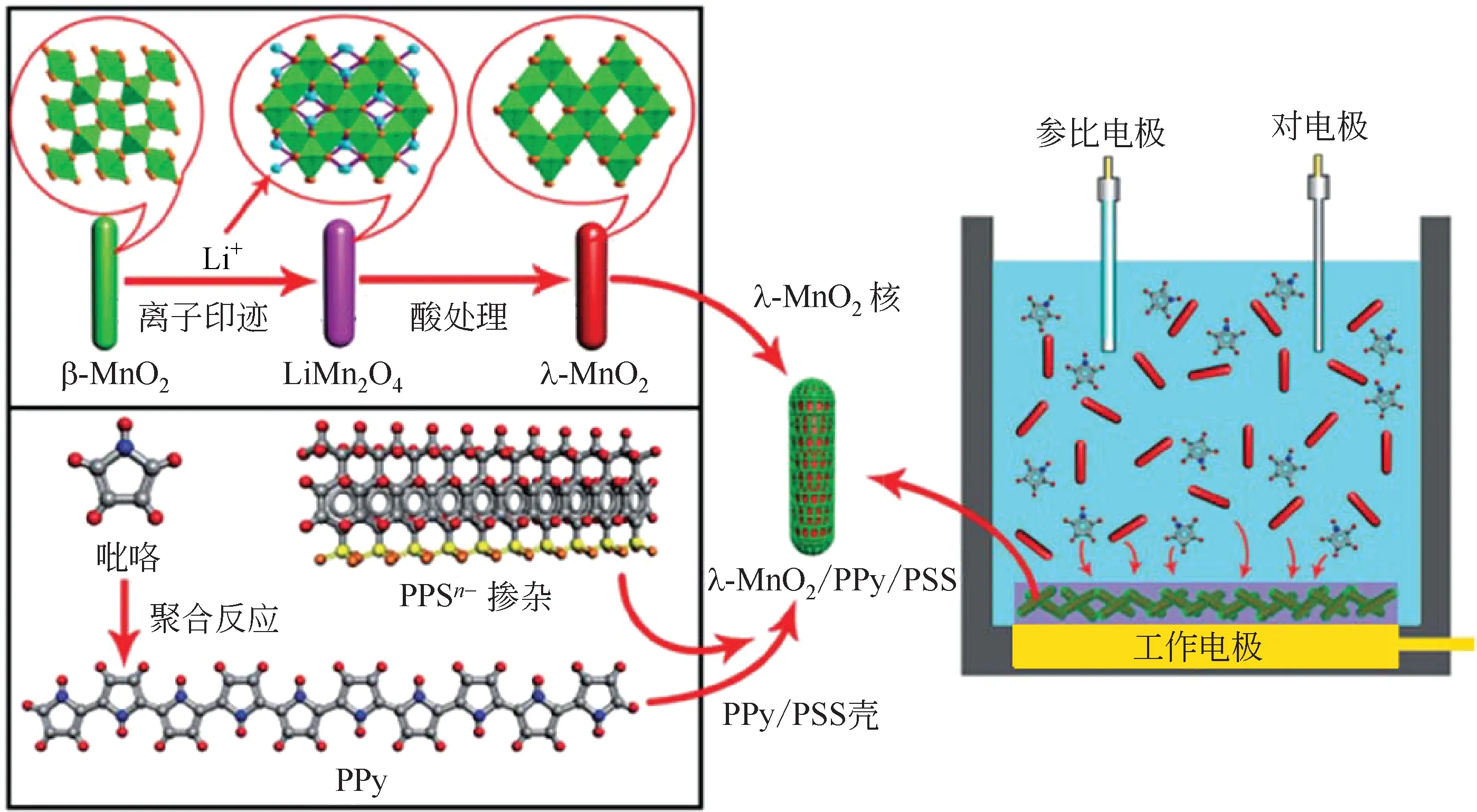

电化学提锂也是一种高效的选择性吸附分离锂离子的方法,其吸附分离机制为离子在电场的驱动下作定向运动,富集于吸附电极表面并被吸附电极识别捕获,从而实现锂离子的富集分离。电场作用下的离子在液相中传质较快,吸附分离效率较高。目前,锰系氧化物锂离子筛也常常通过造粒或成膜的方式制备成选择性吸附电极,利用锰离子变价来实现锂离子的吸附与脱附,进而实现锂离子的分离富集。例如,Kanoh 等[49]基于Pt 基底通过多次造粒成膜的途径制备出Pt/λ-MnO2选择性吸附电极(如图3),研究了锂离子嵌入与脱附于吸附电极的电化学过程。相比锰离子筛常规吸附过程,这种方法具有液相离子传质速率高、平衡吸附时间短的特点,但是也存在电极易溶损且稳定性低的不足。此外,基于Pt电极制备的这层相对致密的λ-MnO2薄膜存在与锂离子有效接触传质面积有限且离子固相传质较慢的不足。Calvo 等[50]还报道了一种从天然卤水中直接提取氯化锂的新电化学吸附提锂方案,即采用导电性聚合物聚吡咯作为Li-Mn-O 电极的对电极,在锂离子嵌入离子筛过程中,聚吡咯电极上同时发生氯离子的交换,实现对氯化锂产品精确提取。这种电化学吸附法具有较快的离子传质速率、较高的选择性及吸附容量,具有重大的实际应用潜力。基于这种研究思路,郝晓刚教授团队[51]进一步开展了相关研究工作,首先制备了λ-MnO2离子筛纳米棒作为选择性识别单元,进一步采用电聚合法制备出λ-MnO2/PPy/PSS核壳纳米棒膜,如图4所示。这种外层聚苯乙烯磺酸(PSS)掺杂聚吡咯(PPy)的聚合物复合膜是一种亲水性的阳离子交换膜,具有较高的离子渗透性及导电性,能够实现阴离子(Cl-)与阳离子(Li+)同时富集于工作电极,简化了电化学吸附体系与对电极的制备,如图5 所示。所准备的吸附电极具有3 大优势:①工作电极同时吸附分离阴阳离子,避免对对电极进行复杂的修饰加工;②PPy/PSS阳离子交换膜对λ-MnO2离子筛纳米棒具有保护作用,能够缓解λ-MnO2离子筛溶损;③吸附效率及吸附容量较高,锂吸附容量达到35.2mg/g,吸附平衡时间仅2h。因此,综合来看,基于锰系氧化物锂离子筛进行选择性吸附电极的优化设计制备,利用电化学吸附法吸附分离锂离子的方案具有离子传质较快、选择性高、吸附容量大的优势,因此电化学吸附分离锂离子技术具有一定的实际应用潜力。然而,电化学提锂虽然能够提高离子在液相中的传质速率,但是离子在固相中的传质行为仍受晶体结构的一定限制,吸附电极的制备过程要求也较高。综合来看,就锰系锂离子筛而言,溶损仍是存在的最大问题之一,易导致晶体结构中锂离子通道破坏造成选择性及吸附容量的下降。因此,开发溶损率低的选择性吸附材料成为了另一个研究的热点。

图4 λ-MnO2和λ-MnO2/PPy/PSS核壳纳米棒的TEM图[51]

图5 λ-MnO2/PPy/PSS核壳纳米棒膜在电极上的形成示意图[51]

1.2 钛系锂离子筛氧化物

日本学者Onodera 等[52]通过TiO2和Li2CO3高温热处理制备获得钛系锂离子筛前体(Li2TiO3)。后经实验研究发现,钛系锂离子筛对锂离子具有选择性且钛系锂离子筛还具有溶损低、结构稳定的特点,故成为继锰系锂离子筛后又一个研究热点。与锰系锂离子筛制备思路类似,钛系锂离子筛也需要经历锂离子导入与洗脱的过程。其中,钛系锂离子筛前体主要可分为3类:亚稳态α-Li2TiO3、单斜晶β-Li2TiO3与稳定态立方相γ-Li2TiO3。其中,亚稳态α-Li2TiO3结构不稳定,很少作为锂离子筛吸附剂。单斜晶β-Li2TiO3与稳定态γ-Li2TiO3前体结构稳定性好且晶体结构中存在堆叠层错晶体缺陷,特别是单斜晶β-Li2TiO3由于酸洗几乎能够脱附全部锂离子形成稳定的单斜晶β-H2TiO3,而γ-Li2TiO3晶体中锂离子只能部分被脱附,因此,单斜晶β-H2TiO3是常用的钛系锂离子筛材料用于卤水中的锂离子的选择性吸附分离[53-54]。

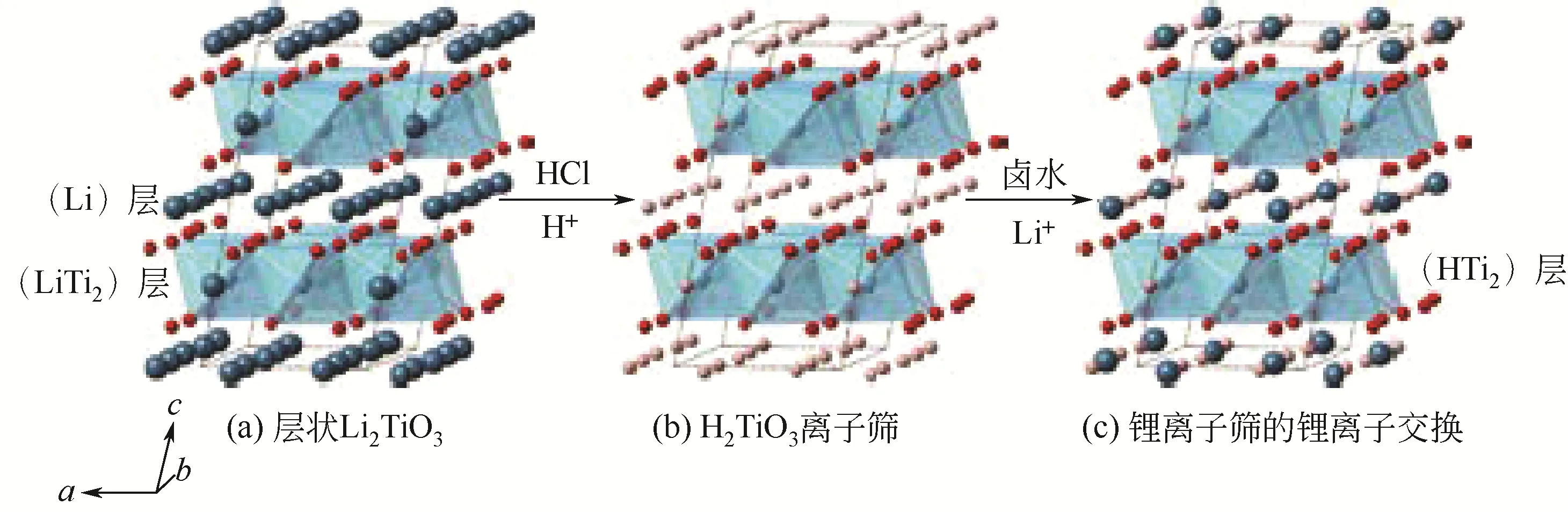

例如,Chitrakar 等[54]通过高温固相反应法制备出层状晶体结构的Li2TiO3离子筛前体,经过酸洗脱附锂离子后得到层状晶体结构的H2TiO3离子筛,该离子筛吸附剂对锂离子具有明显的选择性吸附作用,相关晶体结构及吸附机制如图6所示。动力学吸附实验结果表明,吸附行为符合Langmuir模型,溶液pH 为6.5 及室温条件下吸附容量达到32.6mg/g。其中,H2TiO3离子筛的吸附机制主要是固相中的H+与液相中的Li+进行离子交换,且不引发晶体结构的变化,溶损率较低。选择性吸附实验研究结果表明,由于存在空腔尺寸效应,H2TiO3离子筛对Li+具有高度的选择专一性(Li+≫Na+,K+,Mg2+,Ca2+)。然而,吸附实验结果还表明,H2TiO3离子筛对锂离子的吸附速率较慢且存在回收困难的不足,该吸附材料的平衡吸附时间达到了24h。因此,较慢的吸附速率及材料回收困难制约着H2TiO3离子筛潜在的工业化实际应用。

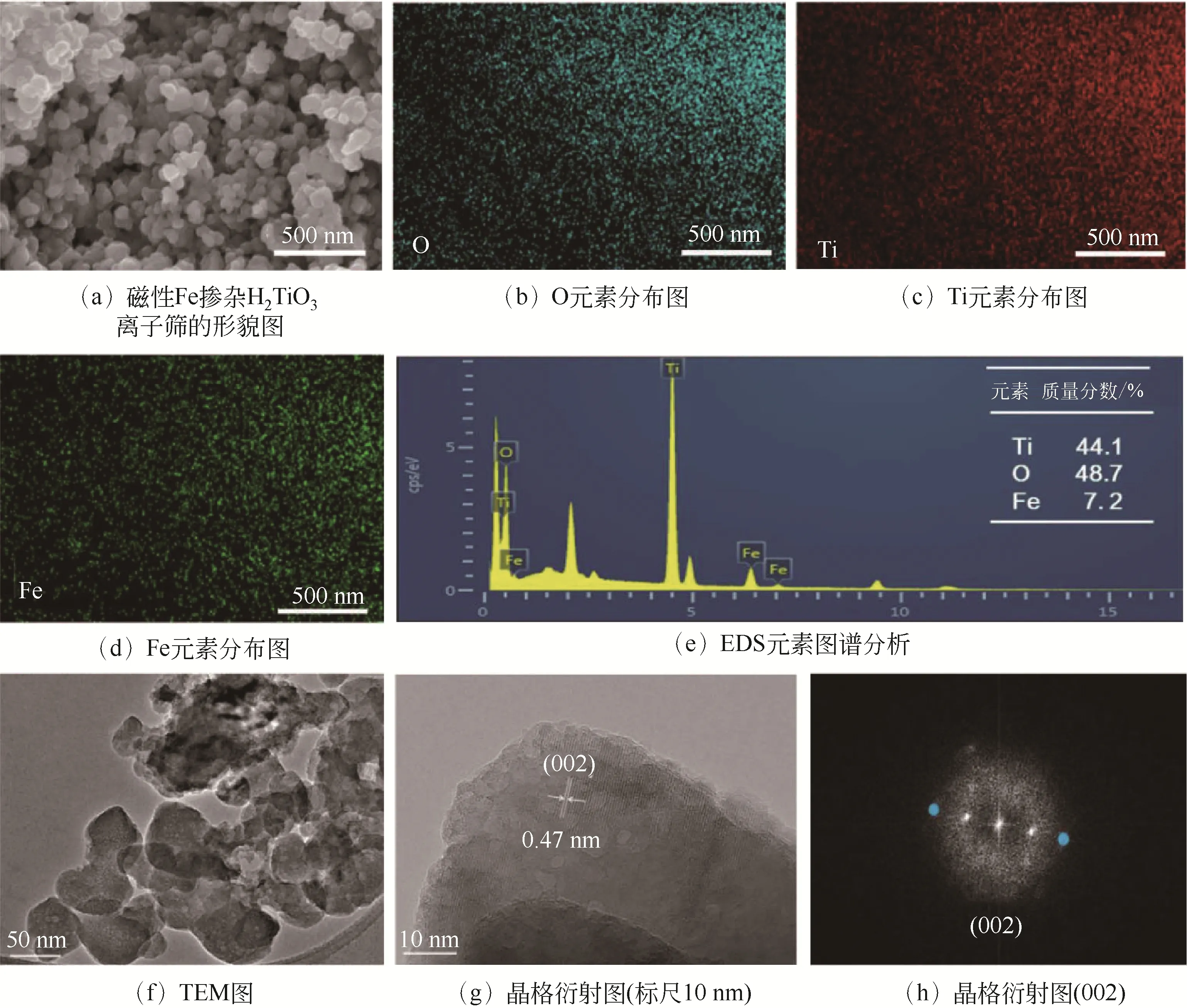

针对粉末状H2TiO3离子筛吸附材料直接用于吸附提锂存在一定溶损与回收困难。目前,相关研究工作主要采用一些成形技术制备颗粒型、泡沫型和膜型等锂离子筛吸附剂以便于吸附材料的回收。然而,由于常常涉及到有机黏结剂的使用,易导致离子通道或吸附位点的堵塞,造成吸附容量的下降。为此,常常通过提高吸附材料的比表面积及选择亲水基质材料来获得最大吸附容量,缓解黏结剂导致的负面影响。例如,Chung 教授课题组[45]将H2TiO3离子筛与聚合物混合电纺成具有高比表面积的纳米纤维状复合型吸附剂。纳米纤维状吸附剂具有几大特点:①Li+到达吸附位点的扩散路径较短,易到达吸附位点;②纳米纤维材料具有结构稳定性;③易回收且具有作为滤膜材料的潜能。另外,基于对聚合物基质材料的润湿性会对嵌入H2TiO3离子筛的吸附性能产生负面影响的考虑,Chung教授课题组还系统性地选择了一些聚合物基质材料,再将H2TiO3/聚合物分别电纺成不同纳米纤维(NF)进行了吸附实验研究,相关电纺复合纳米纤维吸附材料的形貌如图7所示。实验研究结果表明,聚丙烯腈(PAN)为较合适的H2TiO3载体基质材料,所制备的H2TiO3/PAN 纳米纤维具有亲水性且有利的纳米纤维结构还促进了吸附位点与Li+的接触,提高了锂吸附容量。锂离子吸附行为符合Langmuir 模型,吸附容量达到了72.75mg/g。实验结果还表明,这种H2TiO3/PAN 纳米纤维吸附材料是一种性能稳定的锂吸附材料。然而,在吸附实验中,该材料的离子吸附速率仅为1.89×10-4g/(mg·min),较慢的吸附速率限制其进一步的应用。另外,针对粉末状H2TiO3离子筛难以回收的困难,Wang等[35]还通过掺杂技术研发了具有磁响应功能的钛系锂离子吸附材料。在高温固相法制备Li2TiO3离子筛前体过程中,基于单斜晶β-H2TiO3存在晶格空位,通过晶格掺杂技术掺入Fe 离子,经过酸洗后制备出了具有磁响应能力的Fe掺杂的H2TiO3离子筛,如图8。吸附实验结果表明,磁性Fe 掺杂的H2TiO3离子筛最大吸附容量达到53.3mg/g,且竞争吸附实验结果表明Fe 掺杂对该离子筛的选择性没有影响。然而,该掺杂型离子筛的吸附平衡时间却高达24h,吸附速率较慢,但是由于具备回收便捷性、吸附容量高等优势,铁掺杂的锂离子筛在规模化锂萃取和锂溶液回收方面具有一定的实际工业化应用潜力。综合来看,尽管钛系锂离子筛具有溶损率低的特点,但是基于钛系离子筛的复合材料普遍存在离子吸附速率较低的缺陷,这严重制约其工业化实际应用。

图6 层状Li2TiO3晶体结构,H2TiO3离子筛及锂离子筛的锂离子交换示意图[54]

图7 聚氯乙烯/H2TiO3纳米纤维、聚偏二氟乙烯/H2TiO3纳米纤维、聚砜/H2TiO3纳米纤维和聚丙烯腈/H2TiO3纳米纤维形貌图[45]

图8 磁性Fe掺杂H2TiO3离子筛的形貌图与元素分布图、EDS元素图谱分析、TEM图及晶格衍射图[35]

2 环状冠醚类

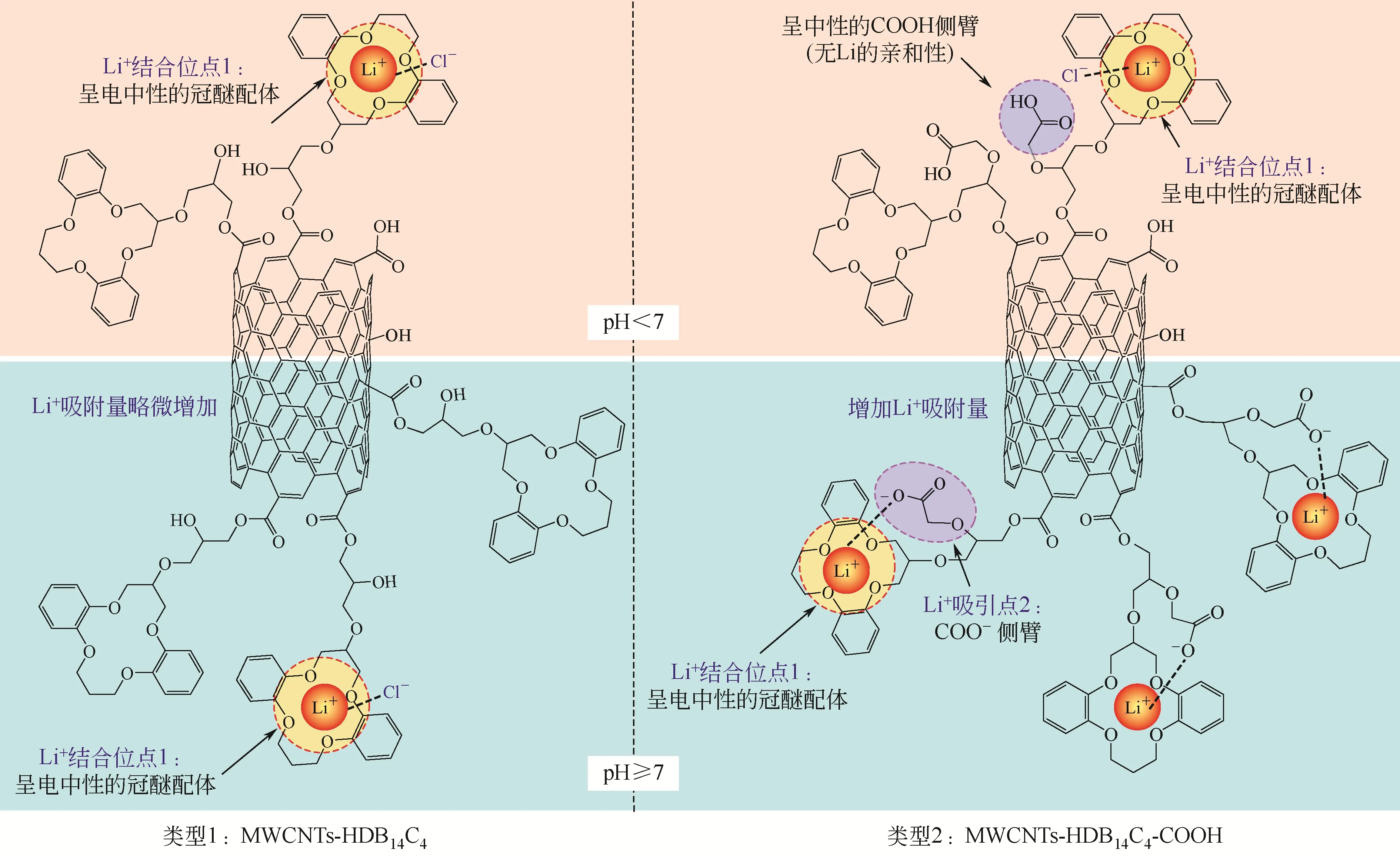

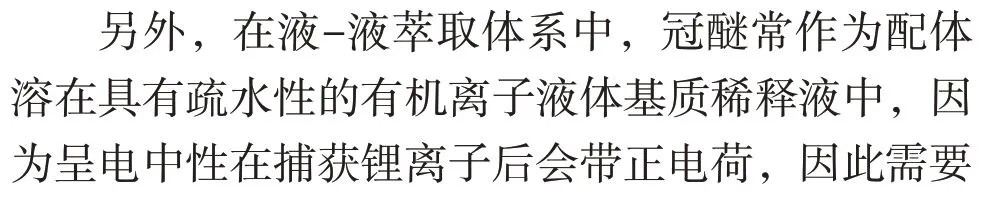

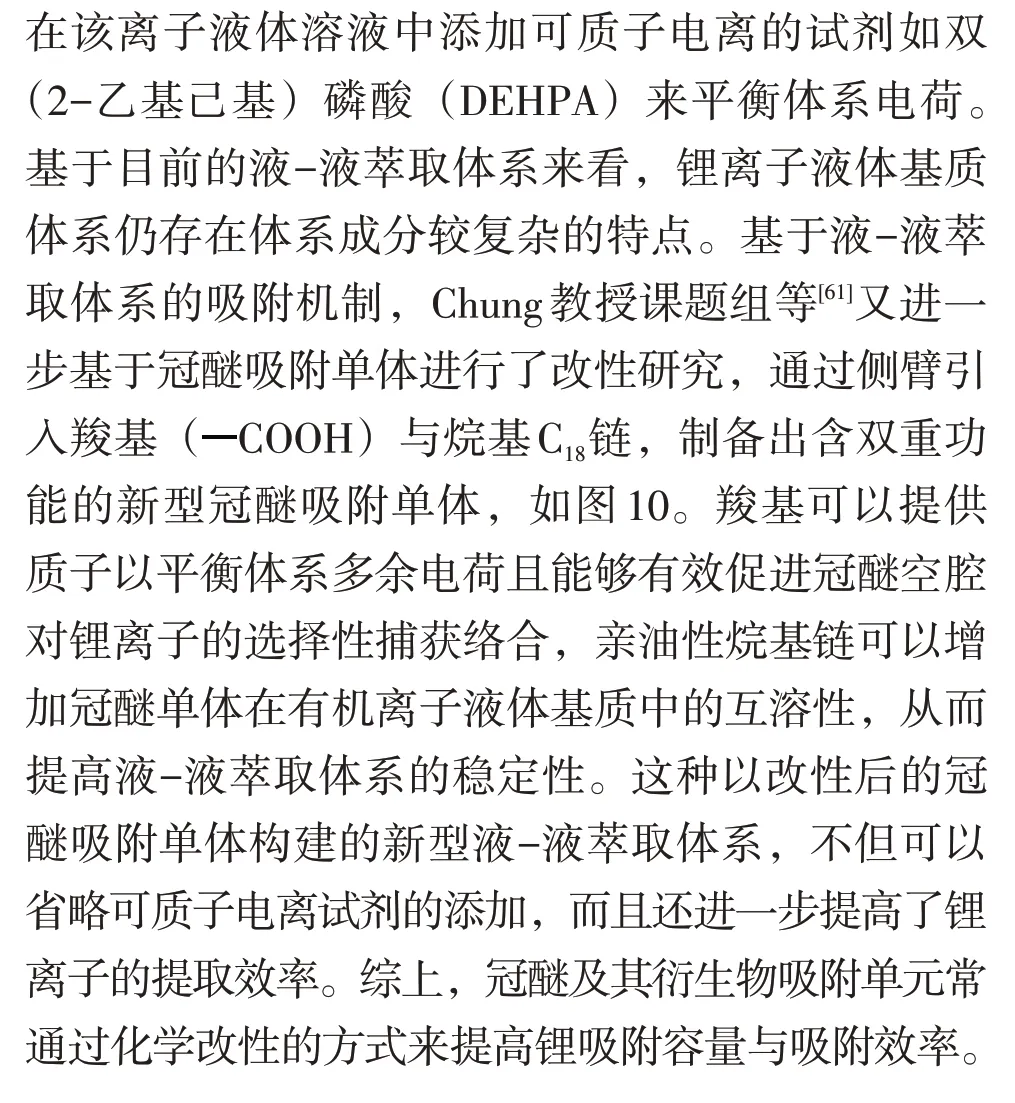

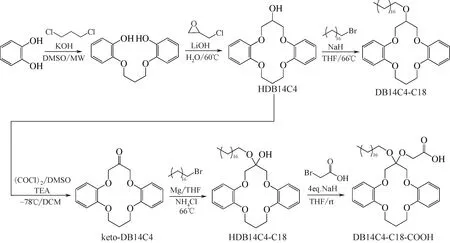

冠醚及其衍生物单体通常与聚合物单体通过共聚反应制备成复合吸附材料,并以聚合物为载体来富集分离锂离子。例如,本文作者团队[10,57-58]利用Pickering乳液模板法,通过在乳液中引入冠醚单体开发了一系列冠醚功能化的多孔基质材料,用于锂离子的选择性吸附分离。开发的多孔基质材料具有高的比表面积、吸附位点多,对于提高吸附容量具有积极影响。此外,有研究表明基质材料对冠醚选择性吸附分离锂离子行为具有重要的影响。例如,Alexandrato 课题组[59]采用化学接枝法在聚甲基丙烯酸缩水甘油酯聚合物基质表面化学耦合固定14-冠-4 醚吸附单体,所制备的吸附材料对锂离子具有选择性吸附分离作用,同时还发现冠醚对锂离子的络合程度受载体基质极性的影响。实验结果表明载体基质亲水性越高,冠醚对锂离子的络合能力越强。因此在设计开发吸附材料的过程中,基质材料的亲水性是一个重要的考量因素。此外,除了基质材料的问题,冠醚单体结构也对选择吸附锂离子具有重要的影响。例如,Chung 教授课题组[60]首先改性合成了含羧酸根的二苯并-12-冠-4 醚,并作为吸附单体嫁接在碳纳米管表面。在固-液吸附体系中,该吸附剂也实现了对锂离子的有效识别分离。然而,通过对比分析未羧酸基改性的二苯并-12-冠-4 醚的吸附结果,证明可质子电离化的羧酸根等基团与冠醚腔体的协同作用能够有效提高对锂离子识别捕获能力,其作用机理如图9所示。由此可见,冠醚吸附单体对锂离子的络合能力受多方面因素影响,在吸附材料设计制备方面需要着重考虑载体基质特点与冠醚本身结构对吸附行为的潜在影响。

图9 羧酸根基团与冠醚的协同作用络合锂离子机制[60]

3 其他选择性提锂材料

除了基于氧化物离子筛与有机冠醚及其衍生物单体的吸附型提锂材料,其他一些不含选择性吸附单元的复合材料也常用于分离提取锂离子。例如,Chen 团队[62]把聚苯乙烯磺酸盐穿插铜基-金属有机骨架(Cu-MOF)制备出膜材料,利用磺酸基团对不同金属离子的亲和力大小及Cu-MOF材料的特殊孔结构,实现锂离子的分离富集。该膜材料具有独特的锚定金属离子的三维磺酸盐网络,对锂离子具有高的传导能力同时展现出较高的选择性。溶剂萃取也是一种常用于液-液萃取体系的提锂方法。不过该技术涉及的提锂材料是多种材料组成的一个复合体系。例如,Cui等[63]研究的磷酸三丁酯(TBP)-煤油-FeCl3溶剂萃取技术,该技术核心单元主要包括萃取剂TBP、煤油及FeCl33类物质。其萃取机制为在高浓度Cl-条件下,Fe3+能够与Cl-形成带负电荷的FeCl4-,卤水中的阳离子如Li+与FeCl4-结合以平衡电荷形成LiFeCl4。LiFeCl4会与特定的萃取剂相结合从而从液相转移到有机相,从而实现金属离子的分离富集,该萃取体系中金属离子的提取顺序为H+>Li+>Ca2+≫Mg2+>Na+>K+。此外,后期还需通过多次洗涤来去除杂质金属离子,最终还需再通过盐酸的洗涤脱附Li+离子,从而获得较高纯度的锂产品。从该萃取体系组成来看,溶剂萃取虽然具有规模化使用的便利条件且选择性也较好,但是所使用的有机物易对水环境生态造成不可逆的破坏且锂产品的纯度也难以稳定控制,该方法在工业化实际应用方面受到严格限制。

图10 DB14C4-C18 与DB14C4-C18-COOH 的制备过程[61]

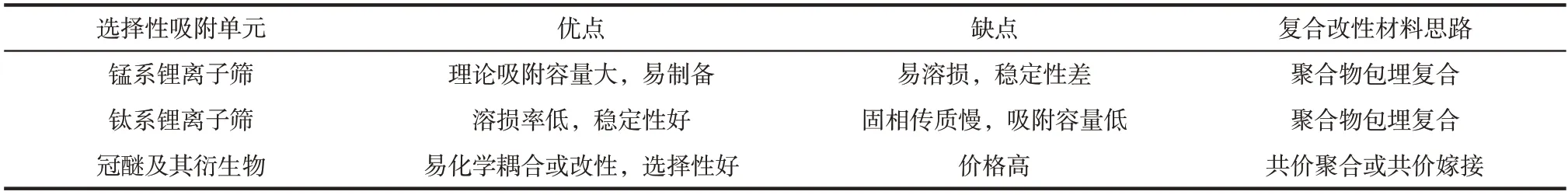

表1 锰系、钛系、冠醚及其衍生物吸附单元及其复合吸附材料的特点

综上,不同的选择性吸附单元具有不同的特点与应用局限性,见表1。其中,锰系氧化物离子筛具有吸附容量相对较高优势但具有易溶损的缺点。钛系氧化物离子筛虽然耐溶损、稳定性较好,但是离子固相传质较慢导致吸附平衡时间较长。锰系、钛系氧化物锂离子筛一般与基质材料物理包埋形成复合型选择性吸附材料。有机冠醚吸附单体一般通过化学嫁接耦合于基质材料或与聚合物单体共价聚合成复合吸附材料,以基质材料为载体对锂离子进行选择性吸附分离。基质材料的润湿性对选择性吸附单元的吸附容量具有重要影响,亲水性基质材料有利于提高锂离子吸附容量。

4 结语与展望

本文主要以锰系锂离子筛、钛系锂离子筛和冠醚及其衍生物等选择性吸附单元材料为出发点,分别分析了各自的结构特点及吸附提锂机制,对基于锰系、钛系和冠醚及其衍生物的复合改性提锂吸附材料的制备方法等方面进行了综述与总结。还分别对不同复合吸附材料存在的问题进行了分析以及对今后选择性吸附材料的制备及应用进行了展望。

对于锰系锂离子筛,虽然制备技术成熟,理论吸附容量大,但是溶损率高是目前制约其工业化实际应用的最大问题。不过可以通过负载基质材料进行造粒或成膜方式来缓解溶损问题及便于回收富集,但是基质材料又易对离子筛结构中的三维离子通道造成堵塞,降低吸附容量。钛系锂离子筛相比锰系离子筛具有溶损低、结构稳定的特点,由于也是粉末态难以回收富集,也常常通过复合成形技术进行造粒或者成膜,还可以通过掺杂技术引入磁响应功能,便于钛系离子筛吸附材料的回收。钛系锂离子筛及复合吸附材料虽然耐溶损,稳定性相对较高,但普遍存在吸附速率较低,吸附容量也较低。在复合吸附材料的制备过程中,亲水性基质材料利于提高锂离子吸附容量。有机冠醚吸附单体对锂离子的络合能力也受多方面因素影响,在基于冠醚的吸附材料设计制备方面需要考虑基质材料与冠醚本身结构特点对吸附行为的影响。

以上主要从锰系、钛系和冠醚及其衍生物的复合改性提锂吸附材料的制备方面进行了总结归纳。由于锂资源不仅是具有重要经济价值的资源类材料也是国家重要的战略物资,在锂电池、新能源等相关产业具有重要的应用且世界市场锂需求量稳步增长。我国属于锂资源进口国,市场存在很大缺口,高效开发我国西部盐湖,获取高品质的锂产品刻不容缓。然而,面对工业化盐湖卤水选择性提锂还存在一些其他问题仍未得到有效解决,仍需进一步深入研究。例如,基于锰系锂离子筛的电化学吸附法虽然解决了离子传质慢的问题,但是吸附电极的稳定性较差,吸附容量还有待提高。最重要的是如何进一步进行工业放大,适合规模化的实际应用;基于钛系离子筛的复合吸附材料如何进一步提高吸附速率与吸附容量的问题,并适用于工业化规模实际应用;基于有机冠醚类吸附单元的复合吸附材料在盐湖卤水中的溶胀问题等。