我国硫化铜镍矿浮选工艺及药剂研究现状

何浩, 邵延海, 吴海祥, 张铂华, 李硕

1.昆明理工大学 国土资源工程学院,云南 昆明 650093; 2.攀钢集团研究院有限公司,四川 攀枝花 617000

引 言

镍金属由于具有优良的物化性能,被广泛地用于合金制造、电池以及电镀等诸多行业中[1]。截至2018年底,除目前尚无法加以利用的海底多金属结核之外,陆地已探明的品位在1%以上的镍资源储量为1.3亿t,其中硫化镍矿占40%,我国镍资源储量相对贫乏,仅占世界镍资源的3.15%[2]。此外,随着经济发展所带来的资源需求以及国际上主要镍出口国政策的改变,未来一段时间内我国对镍金属的需求仍将保持上行态势[3-5]。国内现有的硫化铜镍矿选别难度正随着开采进度的深入而逐年加大,积极开发新的技术来增加硫化铜镍矿的综合利用率,对于镍资源的可持续发展意义重大。

1 我国硫化铜镍矿资源特点

与世界镍资源以红土镍矿为主不同,我国的镍矿资源以硫化铜镍矿为主并且占到总镍资源的90%以上。地域上主要集中分布于西北、西南以及东北地区,尤以甘肃金川、青海夏日哈木、新疆喀拉通克、黄山东等大型镍矿床为代表的西北地区最为集中[6]。硫化铜镍矿常有多种伴生贵金属元素,但由于伴生组分含量较低以及其他技术原因,除一些钴、铁及部分贵金属外,其余组分目前尚无法有效回收[7-8]。绝大多数的硫化铜镍矿床的形成与基性或者超基性岩石有关,因此各个地区的矿物组成不尽相同,其中原生硫化矿物常为:磁黄铁矿、镍黄铁矿、黄铜矿等;次生硫化矿物常为:次生黄铁矿、白铁矿、针镍矿、紫硫镍矿等;脉石矿物常为:辉石、滑石、蛇纹石、绿泥石等,弥散的次生有用矿物通常需要细磨才能单体解离[9-12]。

目前针对硫化铜镍矿石的浮选主要存在以下问题:(1)含镁硅酸盐脉石矿物难抑制。脉石矿物在自然蚀变以及碎磨矿过程中产生的矿泥具有良好的天然可浮性,浮选中对于矿泥抑制效果的好坏将直接影响浮选精矿的品质。一般对于浮选精矿的要求是MgO含量小于6.8%[13]。(2)铜镍矿物单体解离困难。铜镍硫化矿物之间的嵌布关系密切,镍黄铁矿与黄铜矿常交代共生,以类质同象形式存在的镍和微细粒浸染状构造的铜镍矿物即使细磨也难以使之单体解离,因此尾矿中常会有可选铜镍矿物损失。(3)铜镍分离互含较严重。由于铜镍硫化矿物的可浮性相近及混合精矿中连生体的存在,石灰的大量加入常会对黄铜矿产生抑制,另外在强碱性矿浆环境下,黄铜矿表面会形成氢键降低可浮性,往往会造成镍精矿中铜回收率较高的情况,因此高效分离铜镍矿物还有待于进一步的深入研究。

2 浮选工艺现状

镍矿石原矿品位在3%以上的可以直接冶炼,3%以下的则需选矿富集。硫化铜镍矿物的选矿方法主要有:浮选、生物选矿以及化学提取三种[11]。生物及化学选矿方法目前存在对矿石适应性差、浸出速度慢以及浸出率低等诸多原因而无法广泛应用。浮选法是最为经济和常用的方法,主要有混合浮选、优先浮选(如新疆喀拉通克铜镍矿)、阶段磨浮(如甘肃金川公司)、脱泥-浮选(如云南金平镍矿)以及闪速浮选(如吉林吉恩镍业公司、金川公司)等,混合浮选以其优良的适应性广泛应用于国内各大镍矿山。

2.1 混合浮选工艺

混合浮选工艺通常是在抑制易浮脉石矿物的条件下将铜、镍硫化矿物一起浮出作为混合精矿,然后进行铜镍分离或冶炼成高冰镍后再进行浮选分离。魏金明[14]等对新疆哈密某含铜0.208%、含镍0.332%的低品位硫化铜镍矿进行工艺对比,最终选择了混合浮选工艺,经两粗三精三扫以及粗精矿再磨的选别流程,试验获得了镍品位5.12%、镍回收率77.20%的混合精矿, MgO含量低于6.8%,选别指标良好。

赵礼兵[15]等人对某含铜0.74%、镍2.04%的硫化铜镍矿石通过工艺矿物学研究发现矿石中伴生组分简单、氧化镁含量低、黄铁矿的含量较高。在不添加常规分散剂以及矿泥抑制剂的前提下,使用碳酸钠、丁基黄药和松醇油三种药剂经一粗三精四扫的选别流程,得到铜品位1.94%、铜回收率97.47%、镍品位5.16%、镍回收率92.13%的混合精矿。冯博[16]等人针对某含泥量高的硫化铜镍矿,选用CMC+SHMP为组合抑制剂,混合黄药为捕收剂,经一粗两扫一精的浮选流程,获得了铜品位4.27%、铜回收率85.03%、镍品位10.89%、镍回收率81.61%的混合精矿,选别指标良好。

铜镍混合精矿先由电炉冶炼成低冰镍,再经转炉吹炼成为高冰镍,其主要成分为六方硫镍矿(Ni3S2)、辉铜矿(Cu2S)、少量铁镍铜合金(Fe-Ni-Cu)以及微量铂族元素[17]。此外,由于高冰镍属于人造矿石,其物质组成以及晶体结构特性对于后续浮选分离的效果影响很大[18]。黄开国[19]等研究发现硫胺酯能有效降低精矿中的铜镍互含,表现出了比黄药更强的选择性,进一步分析表明硫胺酯与辉铜矿作用属强化学吸附,与硫镍矿属较弱的可逆物理吸附。

2.2 优先浮选工艺

优先浮选常用于矿物组成简单且铜品位较镍品位高的硫化铜镍矿石,特点在于能直接获得符合冶炼要求的合格铜、镍精矿。此外由于镍矿物被抑制后难以活化,常常导致镍回收率指标不高,工业上目前少有矿山单独应用优先浮选工艺[20]。相较于混合浮选来说,优先浮选工艺对于矿石的适应性较差,因此优先浮选常与其他工艺一起应用于硫化铜镍矿的选矿之中。叶雪均[21]等对新疆某含铜2.02%、镍0.70%的硫化铜镍矿采用阶段磨矿,优先选铜—铜镍混选—铜镍分选的选别流程,结合使用新型矿泥抑制剂BY-5以及组合镍抑制剂YD,闭路试验获得了铜品位32.26%、铜回收率91.66%的铜精矿以及镍品位4.06%、镍回收率80.63%的镍精矿。

2.3 脱泥—浮选工艺

脱泥—浮选工艺适用于含泥量高、矿泥对浮选影响较大的硫化铜镍矿石[22]。该工艺先加入起泡剂预先脱除一部分可浮性好的泥质,而后对于砂矿部分再采用其他工艺进行选别,通常情况下对于脱除的泥质不再进行选别直接进入尾矿,但在泥质中的有用矿物损失较大的情况下可对泥质进行进一步选别。该工艺的优点是能有效改善后续浮选的环境、减少药剂用量以及降低精矿中的MgO含量。梁冬梅[23]对云南金平镍矿以MIBC为起泡剂预选脱除部分泥质,有效降低了矿浆黏度,减少了脉石矿物包裹硫化矿物的现象,使选别指标得以提高。

2.4 阶段磨浮工艺

硫化铜镍矿石中各矿物的嵌布关系复杂加之蚀变后的脉石矿物更加松散易碎,常规磨矿—选别流程不可避免的会导致过磨从而影响有用矿物的回收。采用阶段磨浮工艺能够有效减少过磨现象的产生并及早回收有用矿物[24]。唐敏[25]等人在其他条件相同的情况下,通过阶段磨浮与集中磨浮几种试验方案的对比,阶段磨浮显示出了其浮选矿浆黏度低、过粉碎现象少以及早收有用矿物的优越性。

杨伟[26]对某含铜0.25%、镍0.47%的硫化铜镍矿采用阶段磨矿—优先选铜—活化选镍的浮选工艺,闭路试验最终获得了铜品位20.11%、铜回收率65.16%、含镍1.42%的铜精矿以及镍品位5.46%、镍回收率75.99%、含铜7.91%的镍精矿。李江涛等[27]对某含铜0.53%、镍0.68%的硫化铜镍矿采用阶段磨矿阶段浮选的工艺流程,闭路试验所得的混合精矿铜、镍品位均大于3.5%。

2.5 闪速浮选工艺

闪速浮选工艺所处理的对象主要是磨矿分级过程中分级机的返砂部分,能够快速分离返砂中已单体解离的粗粒级目的矿物与脉石矿物,从而取得品位较高的精矿[28-29]。法克清[30]等将闪速浮选技术应用于吉林某硫化铜镍矿的磨矿—分级回路中,优先分离出返砂中可浮性好的粗粒铜镍矿物,减少了磨机负荷、节约了药剂成本并缩短了总浮选时间。甘肃金川公司[31]也进行过闪速浮选工业试验与实践生产,工业试验中应用闪速浮选可使精矿铜、镍回收率分别提高0.75%、1.32%,实践生产使用闪速浮选精矿铜、镍回收率分别提高2.6%、3.9%,对于指标的提升效果显著。

此外还有诸如等可浮浮选、分速浮选以及酸性矿浆浮选等适用于不同类型矿石的浮选方法,这些工艺由于各种原因尚无法广泛应用于工业中。即便如此,在低品位硫化铜镍矿越来越多的今天,仍有相当量的可选硫化铜、镍损失于尾矿中,这就要求选矿工作者不断优化工艺来减少损失或者将之回收。

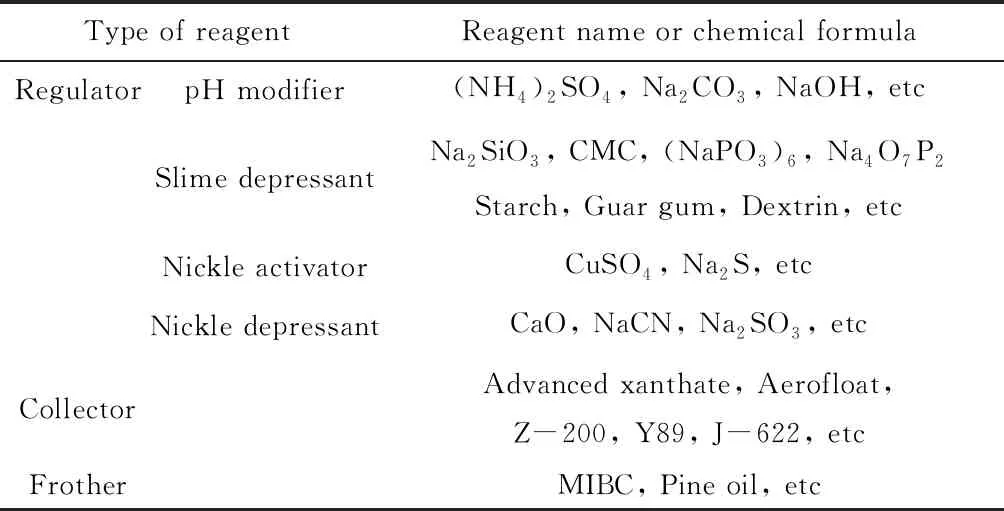

3 浮选药剂

捕收剂以及脉石抑制剂的开发一直是铜镍矿研究的重点方向[32]。除各种新型药剂外,常用的硫化铜镍矿浮选药剂列于表1中。

表1硫化铜镍矿浮选药剂

Table1 Flotation reagents of copper-nickel sulphide ore

Type of reagentReagent name or chemical formulaRegulatorpH modifier(NH4)2SO4, Na2CO3, NaOH, etcSlime depressantNa2SiO3, CMC, (NaPO3)6, Na4O7P2Starch, Guar gum, Dextrin, etcNickle activatorCuSO4, Na2S, etcNickle depressantCaO, NaCN, Na2SO3, etcCollectorAdvanced xanthate, Aerofloat, Z-200, Y89, J-622, etcFrotherMIBC, Pine oil, etc

3.1 调整剂

3.1.1 pH调整剂

硫化铜镍矿的浮选可在酸性、中性以及弱碱性的pH值条件下进行。碱性pH矿浆常用碳酸钠来进行调节,碳酸钠溶解后矿浆可获得一定的pH缓冲作用并减少矿浆中的Ca2+、Mg2+等难免离子,另外碳酸钠还具有一定分散细泥的作用[33]。

酸性pH矿浆常用硫酸铵来进行调节,其对铜镍矿物颗粒表面的氧化膜具有一定的清洗作用,使其活性表面暴露从而有利于表面金属离子与捕收剂作用。陈强[34]以新疆喀拉通克硫化铜镍矿为对象,在弱酸性pH环境下得到铜品位6.75%、镍品位3.44%、铜回收率93.15%、镍回收率82.33%的优质混合精矿。虽然酸性pH环境一般能取得比中性及碱性条件更好的浮选指标,但考虑到环境污染及设备腐蚀等因素,国内矿山普遍在弱碱性环境下进行选别。

3.1.2 矿泥及镍矿物抑制剂

如何高效抑制脉石矿物是目前硫化铜镍矿选矿中最主要的问题。由于脉石矿物种类多样,使用一种抑制剂往往不如组合抑制剂的效果好,生产上要根据不同矿石的性质来制定不同的抑制剂组合。另外由于部分矿泥抑制剂属于大分子药剂(如纤维素类、树胶类),可通过非选择性吸附或者机械夹带的方式对铜镍矿物产生抑制,尾矿中会损失部分有用矿物[35]。因此,高效矿泥抑制剂的研发对于生产的意义重大,赵开乐[36]等以半乳甘露聚糖(KGM)为抑制剂对四川丹巴某硫化铜镍矿进行工业试验,精矿铜、镍回收率分别提高18.02%、18.15%,KGM可通过化学吸附作用选择性高效抑制滑石,对镍黄铁矿仅存在较弱的物理吸附,具有优良的选择性。抑制剂EP[37]可有效降低蛇纹石表面的动电位,减弱由于静电作用产生的吸附,还可与蛇纹石表面的金属离子发生络合反应强化抑制蛇纹石。邓伟[38]等设计并研发的新型矿泥抑制剂WY-03应用于四川某硫化铜镍矿,精矿铜、镍回收率分别提高17.26%、17.87%,其伴生贵金属的回收率也明显增加。

六偏磷酸钠、水玻璃等抑制剂还有分散矿泥的作用。以六偏磷酸钠为例,其能在蛇纹石表面通过化学吸附以及溶出Mg2+的方式来降低Zeta电位,实现其分散矿浆的作用[39]。在实际选矿中部分矿泥易被夹带入中矿并随中矿循环逐渐积累,不断恶化后续浮选环境进而降低选矿指标,所以硫化铜镍矿的浮选中需要特别注意中矿的处理方式,必要时可将中矿做单独或其他处理。

铜镍分离时通常以抑镍浮铜为浮选原则,国内矿山广泛以石灰、亚硫酸钠或其组合药剂作为分离阶段的镍抑制剂。氰化物类药剂作为镍抑制剂也有一定的应用,但随着国内绿色矿山建设的推进,该类药剂逐渐被取代。石灰一方面可以调节pH值,另一方面溶解后产生的OH-可在镍黄铁矿表面形成氢氧化铁薄膜从而对其产生抑制作用,虽然能较好地分离铜镍矿物,但也存在石灰用量大、易堵塞管道、精矿铜镍互含较为严重等问题。杨文生[40]等研究发现在石灰为主要抑制剂的条件下,添加黄腐酸(YFA)以及Z-200可有效分离铜镍矿物,其机理在于YFA可与铜、镍矿物表面的金属离子作用,Z-200能选择性排挤掉黄铜矿表面的YFA阴离子,从而加强石灰对镍黄铁矿的抑制。邓伟[41]等以石灰+亚硫酸钠为镍抑制剂组合,辅以Z-200强化铜矿物的回收,实现了铜镍矿物的高效分离。

3.1.3 活化剂

目前国内铜镍矿山主要使用硫酸铜来活化镍黄铁矿,Cu2+能在其表面形成铜硫化合物薄膜增大其表面疏水性进而提高浮选指标。使用硫酸铜时需注意其用量,用量过大时矿浆中多余的Cu2+会与黄药离子反应消耗药剂,反而会使浮选回收率降低[42],其反应为:

Cu2++ 2X-= CuX2

(1)

此外由于荷正电的Cu2+以及含铜的羟基组分(如CuOH+)覆盖于脉石矿物表面,从而会在一定程度上活化部分脉石矿物,对于选别效果不利[43-44]。许鹏飞[45]等发明的新型活化剂由A(铜盐或镍盐)、B(氨、胺或铵盐)两部分组成,在矿浆pH值为7~11时,B部分可选择性抑制被A部分活化的脉石矿物,提升活化效率。黄俊玮[47]和李玄武[47]研究发现EDTA二钠、柠檬酸可通过络合矿浆中Ni2+、Cu2+的方式,有效减弱其对部分含镁硅酸盐矿物的活化作用,具有显著的提质降镁效果。

刘建忠[48]以硫酸铝为活化剂对喀拉通克铜镍矿进行探索,与原厂相比不仅指标下降而且还存在泡沫发黏的现象,从而否定了以硫酸铝替代硫酸铜做活化剂的方案。对于镍矿物的活化剂目前国内的研究尚少,针对硫化镍矿物积极研发相关高选择性活化剂亦是提高国内硫化铜镍矿利用率的有效途径之一。

3.2 捕收剂

硫化铜镍矿的捕收剂常组合使用,以达到协同捕收的效果,性能好的捕收剂能够大幅度提高铜镍指标,因此对于捕收剂的开发是国内硫化铜镍矿的研究重点之一。除去黄药、丁胺黑药、Z-200、Y89、J-622、PN405、BK系列等常用的捕收剂外,诸多新型捕收剂也相继研发出来并应用于实践生产。

王彦明[49]将新型捕收剂HHN与HS-2组合应用于金川富矿,HHN结构中硫代酰胺单元上的硫羟基可在碱性条件下选择性键合矿物表面的金属离子,加之黄原酸单元上硫原子的配合作用达到增强矿物颗粒表面疏水性的效果,工业试验结果表明精矿铜回收率提高0.62%、镍回收率提高1.34%,优于现场使用的J-622捕收剂。杨文彪[50]等针对某矿石性质改变的硫化铜镍矿以新型捕收剂JY20与丁基黄药按质量比110使用,有效提高了铜镍混合精矿的回收率指标。

目前国内对硫化铜镍矿物捕收剂的研究侧重于新药剂性能以及实际选矿所能带来的浮选指标的提高,积极进行相关药剂作用机理研究可为浮选药剂的研发提供参考。张旭[51]等研究发现硫胺酯可吸附于矿物表面活性较差的区域增大其可浮性,与丁铵黑药配合使用可实现微细粒以及活性较弱的含镍矿物的回收。

3.3 起泡剂

松醇油和MIBC是硫化铜镍矿选矿中常用的起泡剂,针对不同的工艺选择合适的起泡剂非常重要。以脱泥—混选工艺为例,使用松醇油进行脱泥有用矿物在泥质中的损失往往比使用MIBC更大,从而影响最终混合精矿的回收率指标。虽然现有的起泡剂制度尚能满足工业生产的需要,但仍然存在如泡沫较黏、松醇油难以降解等尚待解决的问题。

4 结论

(1)硫化铜镍矿石的矿物组成复杂,原生矿物与次生矿物之间交错共生,尤其是低品位矿石中有用矿物嵌布粒度细,磨矿和浮选难度更大。

(2)不同的硫化铜镍矿需要适合的浮选工艺,选择相适应的工艺以减少可选硫化铜、镍矿物在尾矿中的损失或对尾矿进一步选别是提高我国镍自给率的一个重要途径。

(3)随着低品位、含泥量大的细粒难选硫化铜镍矿越来越多,当前的药剂制度虽然能基本满足现阶段的工业应用,但也存在着诸如矿泥抑制难和药剂用量大等问题。随着矿石性质的日渐变化,积极设计并研制稳定、经济、高效、绿色的浮选药剂将是未来硫化铜镍矿选矿的主要发展方向。