气液并流上流式反应器中的气泡特性研究

艾 涛,王少兵,王璐璐,毛俊义

(中国石化石油化工科学研究院,北京 100083)

基金项目:中国石油化工股份有限公司合同项目(118003-2)。

20世纪末美国Process Dynamic公司开发出液相循环加氢工艺,该技术也被称为Iso Therming技术。该技术的特点是将液相柴油作为连续相,氢气作为分散相,反应所需要的氢气通过溶解的方式提供[1]。随着技术的发展,中国石化大连石油化工研究院和中国石化石油化工科学研究院相继开发出了液相循环加氢(SRH)技术和连续液相循环加氢(SLHT)技术,其中SLHT技术采用了流体流动分配性较好和床层压降较低的上流式液相加氢技术[2]。

上流式液相加氢技术的核心是反应物流的气相和液相均沿着自下而上的方向在反应器中流动,反应器出口段的液相为连续相,氢气为分散相。由于氢气以溶解氢的方式提供,为了保证稳定的氢气分压和氢气溶解速率,液相的溶解氢始终处于饱和状态并且少量的氢气以气体形式存在[3],最终使得生成的气泡直径较小且分布也较为均匀。

气泡直径对气液两相间的传质起着至关重要的作用,气泡直径越小,气液相界面积则越大,越有利于气液两相间的传质,从而增强反应器的传质性能。影响气泡尺寸的因素主要有操作条件和气液分配器结构等。Wilkinson等[4]采用高速摄像机拍摄气泡运动过程,发现随着气速增大,气泡尺寸略有减小。Xue Junli等[5]采用光纤探针测量鼓泡塔内的气泡特性,发现随着气体流量增大,不同径向位置的气泡尺寸变化不同。Chen Wei等[6]发现气速的变化对气泡尺寸影响不大,原因是高气速时出现气泡团聚,导致气泡尺寸变化不大而气泡上升速率增大。熊超等[7]考察了反应器中新型气液分配器的分布特性,结果表明气泡在床层径向上分布不均匀,中间多,近壁处少,中心处的气含率是近壁处的1.5~2倍。

气泡上升速率是气泡行为的重要参数之一。气泡上升速率越小,气液接触越充分,气液两相间的传质效果越好。气泡的上升速率主要取决于气泡尺寸、空塔气速和体系物性。Rodrigue[8]发现气泡上升速率随气泡尺寸的增大而增大,并建立了数学模型用于预测液滴速率。Lim等[9]考察了空气-水-玻璃珠体系中的气泡上升速率,得到了气泡上升速率与气泡直径的关系式。王树立[10]发现在均匀鼓泡流时气泡上升速率随着气速的增大而减小,但是在湍动鼓泡流时气泡上升速率又随着气速的增大而增大。

床层压降表示流体流经床层消耗的能量,受到操作条件和内构件的影响。王威杰[11]在直径300 mm的上流式冷模试验装置上考察了不同类型内构件对反应器内床层压降的影响,结果表明床层压降均随气体流量和液体流量的增大而增大,加入内构件后反应器中的床层总压降小于未加内构件时的床层总压降。谢六磊[12]在直径200 mm的冷模反应器中,采用带有升液管的多孔板研究了床层的压降,发现床层压降与气速成负相关关系,而与液速成正相关关系。

为了进一步考察气液并流上流式反应器中的气泡特性,在上流式冷模试验装置中对一种新型气液分配器进行研究,考察不同气体流量和液体流量对气泡Sauter平均直径、气泡上升速率和床层压降的影响。

1 实 验

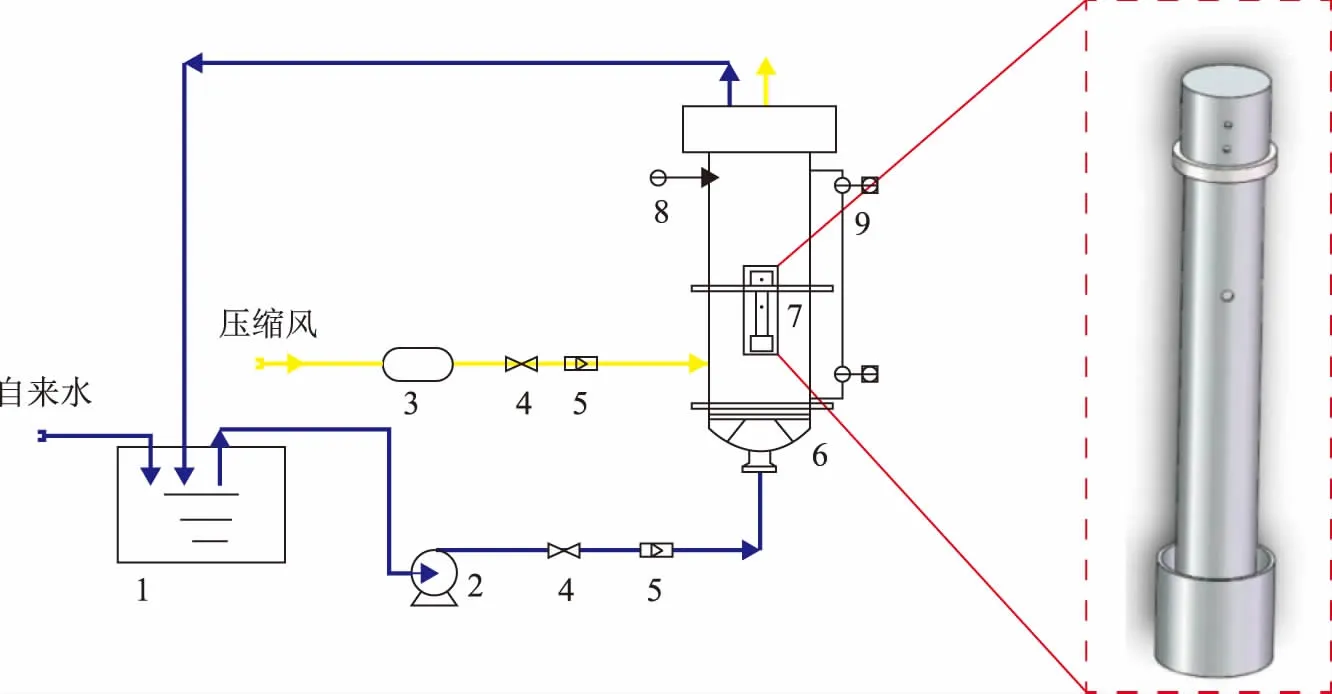

图1为上流式反应器冷模试验流程示意及气液分配器形式。上流式反应器冷模试验装置包括冷模塔、气液循环计量系统及数据检测采集系统。冷模塔直径为300 mm,高3 000 mm,气液两相从冷模塔下方进入,并流向上流动经过安装有气液分配器的塔盘,水从冷模塔顶部返回循环水箱,空气在冷模塔顶部直接排放;冷模塔内气液分配盘上方300 mm处安装电导探针,采用中国科学院过程工程研究所开发的BVW多通道气泡特征参数测量仪测量反应器中的气泡尺寸。冷模试验中液相介质水的流量为0.2~1.2 m3/h,气相介质空气的流量为2.0~8.0 m3/h。

试验采用的气液分配器为升液管结构。升液管直径为50 mm,长度为336 mm,下部连接有直径65 mm、高度75 mm的泡帽,管中部开有4个直径5 mm的小孔,升液管上部周向开有2排共8个直径2 mm的小孔且通过法兰将气液分配器固定于塔盘上。

图1 上流式反应器冷模试验流程示意及气液分配器形式1—循环水箱; 2—水泵; 3—缓冲罐; 4—调节阀; 5—流量计; 6—上流式反应器; 7—气液分配器; 8—电导探针; 9—差压变送器

电导率测量采用电导率仪和配套的电导探针。按一定间距排列的两支电导探针测量反应器内局部电导率,当气泡被探针穿刺时,探针电导率的变化可以准确地反映所处位置气相(气泡)的运动过程,并转变为相应的电信号,根据电导率变化波形,经信号处理后计算出局部气含率、气泡速率分布、气泡尺寸分布、界面浓度等。采样频率为2 000 Hz,采样时间为20 s。

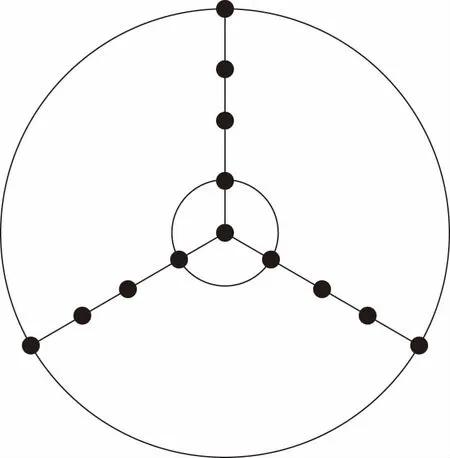

使用差压传感器对反应器顶部和底部两个监测点处的压力进行测量。测量前传感器的两端充满液体,压力信号经过传感器转变为电流信号(4~20 mA),通过电路转换为电压信号(1~5 V),再通过A/D采集卡将电压转变为数字信号,通过计算机采集和存储,采样频率由计算机控制,一般情况下为110 Hz。为了准确测量反应器不同径向位置(r)的气泡直径与气泡上升速率,电导探针总数量为13个,并间隔120°分3条线布置,每条线上的探针按径向位置rR=0,0.25,0.5,0.75,1布置,具体方位如图2所示,R为反应器内半径。

图2 电导探针布局方位

在测量过程中,假定气泡均为球形,则可以用气泡的Sauter弦长来表示气泡的当量直径d32,计算式如下:

(1)

式中:di为气泡直径,mm;ni为直径为di的气泡个数;N为统计的气泡总数。

2 结果与讨论

2.1 气泡直径

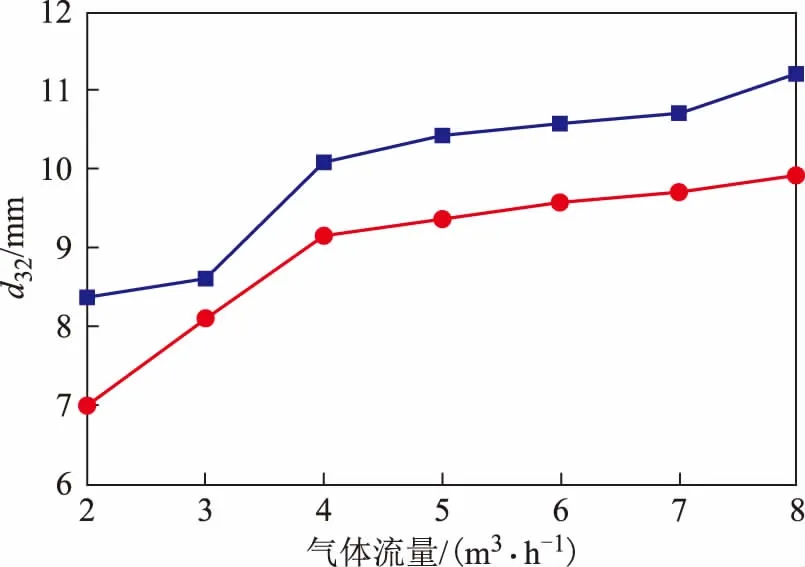

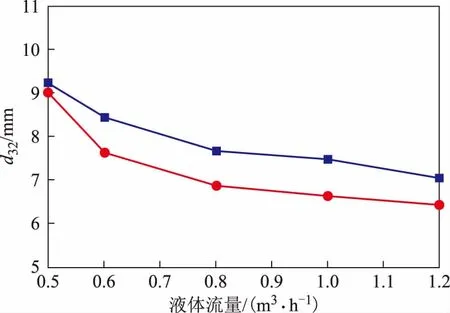

2.1.1 气体流量和液体流量对气泡直径的影响图3和图4分别为气体流量和液体流量对气泡直径的影响。从图3可以看出,在相同液体流量下,随着气体流量的增大,气泡直径逐渐增大。当气体流量增大时,进入管内的气体体积增大,使得气泡聚并现象增强,同时气体受到的液体破碎作用减弱,最终使得气泡直径变大。从图4可以看出,在相同气体流量下,随着液体流量的增大,气泡直径逐渐减小。这是由于当液体流量增大时,气液分配器小孔处的液体速率增大,液体对气体的抽吸和破碎作用增强,气液体系的紊乱程度增强,气流被液相分割成的气泡尺寸减小。

图3 气体流量对气泡直径的影响液体流量,m3/h: ■—0.4; ●—0.8

图4 液体流量对气泡直径的影响气体流量,m3/h: ■—3.0; ●—2.0

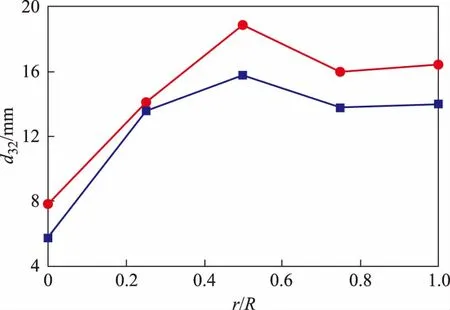

2.1.2 气泡直径径向分布图5为不同气体流量下气泡直径的径向分布。从图5可以看出,在两个气体流量下气泡直径沿反应器径向先增大后减小。原因是随着径向距离增大,气体向塔壁面运动集中,气泡间聚并作用增强,气泡尺寸增大。rR=0时,塔中心处气泡间聚并作用较弱,气泡尺寸较小。在rR=0.5处,气泡数量较多,气泡间距较小,聚并的几率较大,导致该处的气泡直径较大。而当靠近壁面时,由于受到壁面曳力的影响,气泡间聚并作用减弱,气泡尺寸较小。

图5 不同气体流量下气泡尺寸的径向分布气体流量,m3/h: ■—3.0; ●—4.0

2.1.3 气泡直径关联式气泡直径受到气体流量、液体流量以及物性参数的影响[13],为了定量研究液体流量和气体流量对气泡尺寸的影响,对试验数据进行无量纲分析,其中液相雷诺数ReL和气相雷诺数ReG分别表示如下:

(2)

(3)

式中:ρL和ρG分别为液相和气相的密度;μL和μG分别为液相和气相的动力学黏度;QL和QG分别为气体流量和液体流量。由于泡帽处的气孔直径对于最终生成气泡的尺寸有较大影响,因此d采用泡帽处气孔的直径(2 mm)。通过对试验数据的拟合,得到气泡Sauter平均直径的无量纲关系式如下:

(4)

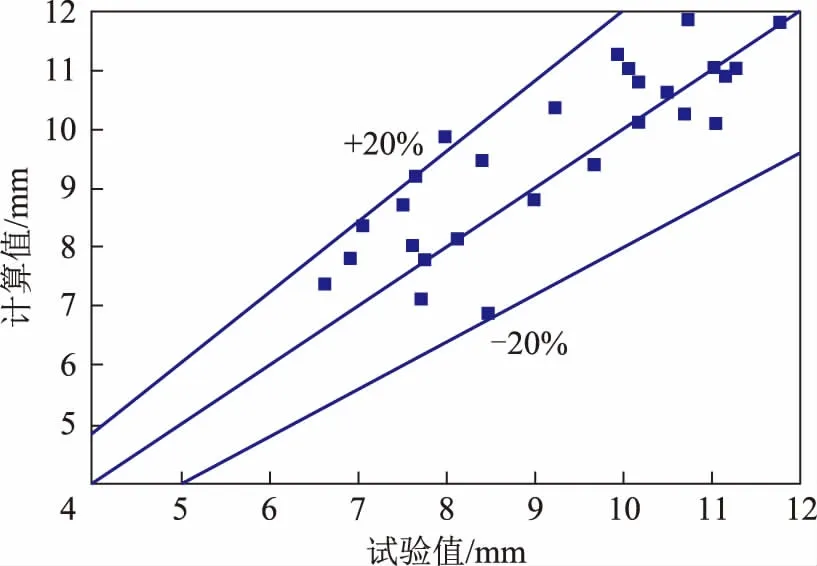

图6为气泡平均直径的试验值与计算值的比较,二者的误差在±20%以内,表明该无量纲关系式可以较好地预测气泡Sauter平均直径。

图6 气泡平均直径的试验值与计算值的比较

2.2 气泡上升速率

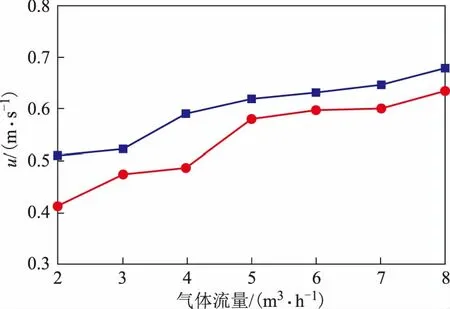

2.2.1 气体流量和液体流量对气泡上升速率的影响图7和图8分别为气体流量和液体流量对气泡上升速率的影响。从图7可以看出,在相同液体流量下,随着气体流量的增大,气泡上升速率逐渐增大。由图5可知,试验中气泡Sauter平均直径均大于2 mm,因此可以采用Davies-Taylor关联式来计算大气泡的上升速率,由于该关联式中不包含物性参数,表明大气泡的上升速率主要受气泡尺寸的影响[10]。

(5)

式中:u为单个大气泡的上升速率,m/s;S为放大因子,表示反应器直径的影响;g为重力加速度,9.8 m/s2。

图7 气体流量对气泡上升速率的影响液体流量,m3/h: ■—0.6; ●—0.8

图8 液体流量对气泡上升速率的影响气体流量,m3/h: ■—3.0; ●—2.0

从图8可以看出,在相同气体流量下气泡上升速率随着液体流量的增大而逐渐减小,其变化趋势与图4一致,表明式(5)计算结果与试验结果较为符合。

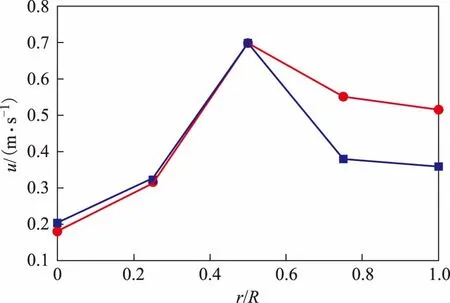

2.2.2 气泡上升速率的径向分布图9为气体流量为3.0 m3/h、不同液体流量下气泡上升速率的径向分布。从图9可以看出,在两个液体流量下,气泡上升速率均沿反应器径向先增大后减小,在rR=0.5时达到最大,之后逐渐减小。原因是式(5)表示的气泡上升速率与气泡直径成正相关关系。在rR>0.5时气泡直径逐渐减小,导致气泡上升速率也变小。

图9 气泡上升速率的径向分布液体流量,m3/h: ■—0.3; ●—1.0

2.3 床层压降

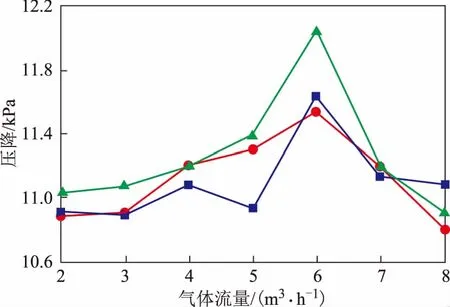

图10 气体流量对床层压降的影响液体流量,m3/h: ■—0.4; ●—0.6; ▲—0.8

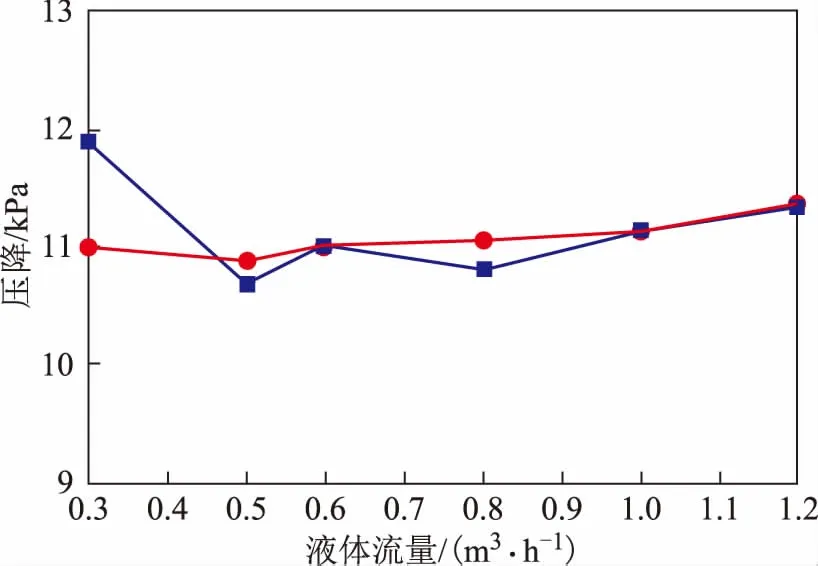

图11 液体流量对床层压降的影响气体流量,m3/h: ■—2.0; ●—3.0

图10和图11分别为气体流量和液体流量对床层压降的影响。从图10可以看出,在相同液体流量下床层压降随着气体流量的增大而先增大后减小,在气体流量为6 m3/h时床层压降达到最大。随着气体流量的增大,床层中的气体含量增加,形成的气泡增多,反应器壁面对气泡的曳力也逐渐增大,导致床层压降逐渐增大。而当气体流量达到一定程度后,床层局部发生湍动现象,气泡聚并形成更大的气泡,导致液体更快流出反应器,因此床层压降又逐渐减小。从图11可以看出,在相同气体流量下液体流量对床层压降的影响相对较小。在相同气体流量下液体流量增大导致反应器内持液量增大,但是对床层压降影响有限。

3 结 论

(1) 在气液并流上流式反应器中,气泡Sauter平均直径随着气体流量的增大而增大,随着液体流量的增大而减小。气泡直径分布沿反应器径向先增大后减小。通过对试验数据进行无量纲分析得到关于气泡Sauter平均直径的关系式,结果表明该式可以较好地预测气泡Sauter平均直径。

(2) 气泡上升速率随着气体流量的增大而增大,随着液体流量的增大而减小。气泡上升速率分布沿反应器径向先增大后减小。

(3) 床层压降随着气体流量的增大而先增大后减小,但受液体流量的影响较小。