上流式反应器中分布器气泡发生性能研究

马守涛,赵秀文,相春娥,黄正梁,阳永荣

(1.中国石油大庆化工研究中心,黑龙江 大庆163714;2.中石油华东设计院有限公司;3.浙江省化工高效制造技术重点实验室)

基金项目:中国石油天然气股份有限公司合同项目(LH-17-08-56-02)。

液相加氢工艺技术是近年来发展起来的新型加氢工艺,与传统的气相循环滴流床加氢技术相比,液相加氢技术具有能耗低、投资低、运行成本低等特点,在喷气燃料加氢、柴油加氢、FCC蜡油加氢等加氢精制过程中具有很大的技术优势和应用前景。现有液相加氢技术主要包括:杜邦公司的Iso Therming工艺[1-2],中国石油化工股份有限公司的SLHT工艺[3-4]和SRH液相循环加氢工艺[5-6]。其中,SLHT工艺采用上流式液相加氢反应器,其优势在于取消了Iso Therming工艺和SRH液相循环加氢工艺的液位控制系统和反应器段间排气系统。

在上流式液相加氢反应器中,大部分氢气溶于原料油中,只有少量氢气以气泡形态存在,通过维持稳定的氢分压,为氢气溶解于液相提供足够的推动力,保证液相中的溶解氢始终处于较高的浓度;其中液相为连续相,气相为分散相,气、液两相自下而上流过催化剂床层,最大程度减小了气体在反应器内局部累积的可能性,有利于实现少量气相的均匀分布[7]。为了避免气液两相分布不均匀导致的床层径向温差增大、催化剂失活和结焦积炭等问题,气液分布器的设计至关重要[8]。目前对于上流式液相加氢气液分布器的研究主要集中于分布器结构对反应器压降、气液传质系数的影响[9-16]。而对于液相加氢工艺来说,气液分布器除了上述功能,还需要考虑溶氢的功能设计,考虑产生气泡的粒径大小、气泡数量等。小尺寸气泡具有较高的比表面积,有利于提高气液两相间的传质;当反应器内气泡尺寸较大时,气液两相相互作用剧烈,容易造成液相湍动和返混,不利于反应器内的化学反应。

中国石油天然气股份有限公司从2011年开始进行上流式液相加氢工艺的研发,其技术用于中国石油庆阳石化公司新建的0.40 Mt/a喷气燃料加氢装置,并于2018年12月一次开车成功。上流式液相加氢反应器作为上流式液相加氢工艺的核心,关系到液相工艺的成败,本研究针对上流式液相加氢反应器的研发情况,主要从气泡尺寸的角度考察气液分布器的气泡发生性能。通过冷模试验,对圆柱形和文丘里气液上升管进行对比,考察操作条件和上升管结构参数对气泡尺寸分布和气泡平均尺寸的影响。

1 试验装置与流程

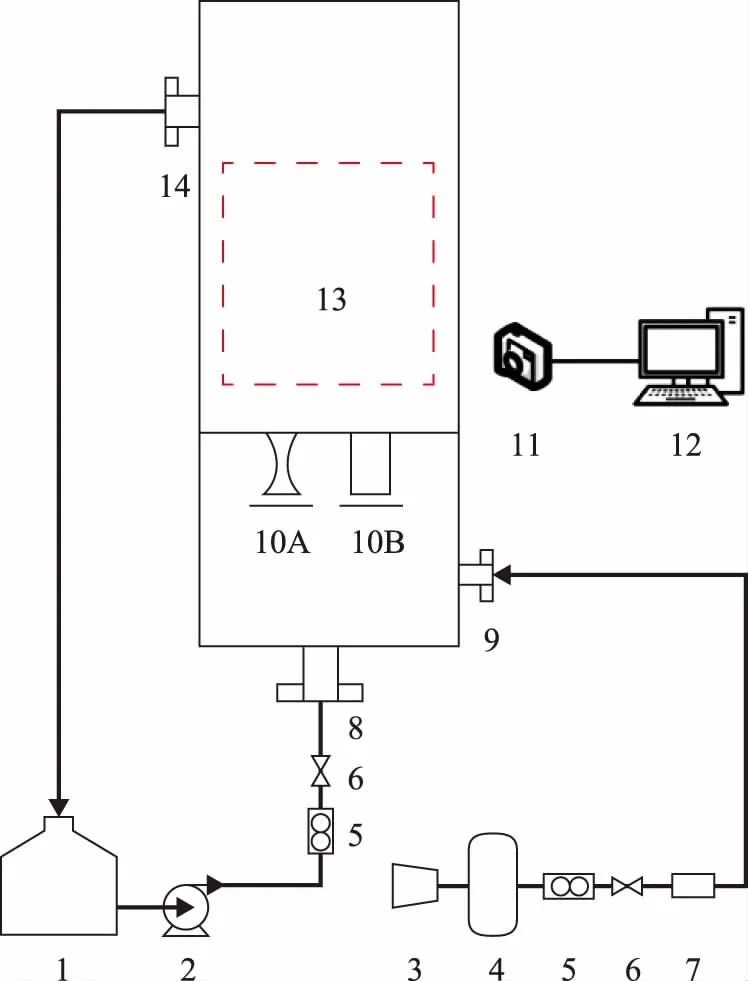

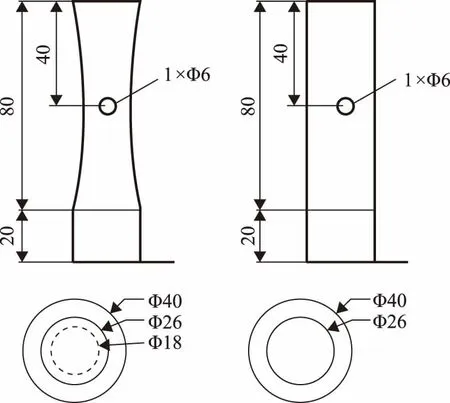

冷模试验装置及流程如图1所示,包括筒体冷模装置、进气系统、进水系统、高速摄像机及计算机数据采集系统。筒体内径为185 mm,分为两段,均采用透明的有机玻璃制造,为了方便拍摄床内气泡,在上筒体段开设了132 mm×200 mm的矩形视窗,在下筒体段分别安装如图1中10A所示的文丘里气液上升管和如图1的10B所示的圆柱形气液上升管。两种气液上升管的结构尺寸如图2和表1所示。圆柱形上升管直径为26 mm,高度为80 mm,在中部开有1个直径为6 mm的进气孔;文丘里上升管的进出口直径均为26 mm,高度为80 mm,位于中部的喉管直径为18 mm,在喉管处开有1个直径为6 mm的进气孔;在上升管下方20 mm处安装直径40 mm的圆形挡板。试验在常温、常压下进行,以空气和水作为模拟介质,气液两相混合后并流向上,经气液上升管后进入上筒体。上升管出口处的表观气速变化范围为0.001 8~0.018 8 m/s,表观液速变化范围为

图1 冷模试验装置流程示意1—水槽; 2—离心泵; 3—压缩机; 4—缓冲罐; 5—流量计; 6—阀门; 7—压力计; 8—液体入口; 9—气体入口; 10A—文丘里上升管; 10B—圆柱形上升管; 11—高速摄像机; 12—计算机; 13—上筒体; 14—混合流体出口

图2 文丘里和圆柱形上升管的结构尺寸(单位:mm)

表1 文丘里和圆柱形上升管的结构参数

0.157~0.785 m/s。试验过程中,使用高速摄像机拍摄气体分布器出口的气泡照片,拍摄区域(132 mm×145mm)如图1红框所示,并采用文献[17]所述方法统计气泡尺寸。

2 结果与讨论

2.1 文丘里和圆柱形上升管的气泡发生性能对比

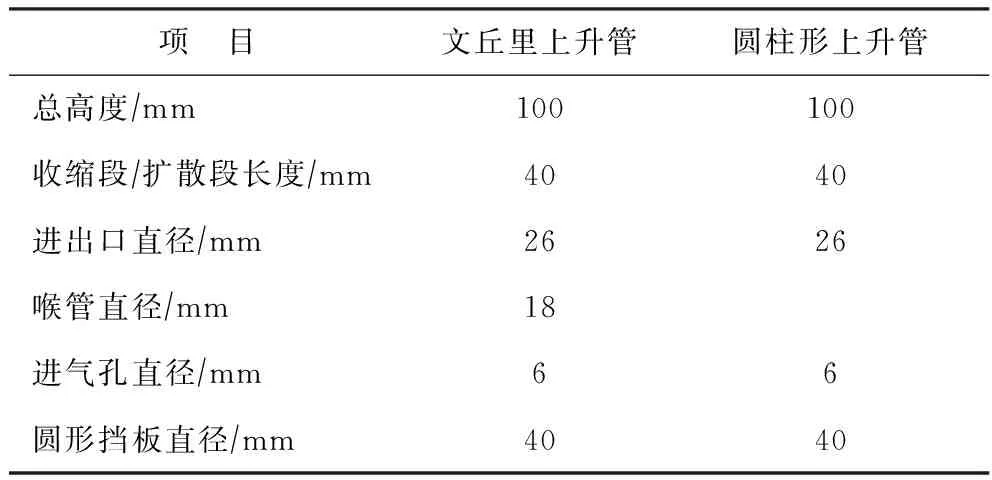

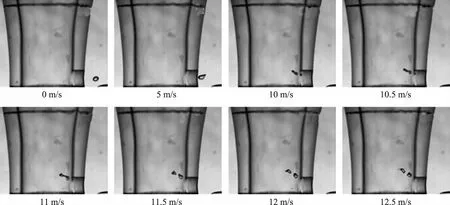

图3为在表观气速0.006 3 m/s、表观液速0.470 9 m/s的条件下,圆柱形和文丘里上升管产生的气泡照片。从图3可以看出,相比圆柱形上升管,文丘里上升管产生的气泡数量更多,尺寸更小,气泡在三维床内的径向分散宽度更宽,气体分散性能更好。

图3 文丘里和圆柱形上升管产生的气泡照片

表2为两种上升管所产生的不同尺寸气泡数量的统计结果,其中直径小于1 mm的气泡称为微气泡。由表2可知:在拍摄区域内,文丘里上升管产生的气泡总数为268个,其中微气泡131个;圆柱形上升管产生的气泡总数为30个,其中微气泡9个。可见文丘里上升管的微气泡发生能力远强于圆柱形上升管。

表2 不同气泡发生器产生的气泡数统计结果

此外,从表2可以看出:文丘里上升管产生的气泡尺寸分布较窄,普遍集中于4 mm以下,不产生直径大于5 mm的大尺寸气泡;而圆柱形上升管产生的气泡尺寸分布较宽,会产生直径大于5 mm的大尺寸气泡。这表明在相同的操作条件下,文丘里上升管产生的气泡更小,气泡尺寸分布更窄,气泡发生性能更好。这是因为在湍流流动中,气泡同时受到表面张力和剪切力的作用,当气泡所受剪切力大于表面张力时,气泡破碎。文丘里上升管由于其独特的收缩/发散结构,使得流体流经收缩段时压力降低,流速增加,在喉管处达到最大值,进入发散段后由于横截面积增大,流速减小,压力也逐渐恢复。气泡在进入发散段后同样开始减速,且气泡减速的加速度大于液相减速的加速度,导致气泡与液相之间的相对运动速度增加,对气泡的剪切力也变大,如图4所示,气泡在扩散段发生破碎。因此在相同气速时,经过文丘里上升管的气泡更容易破碎,产生的气泡数量更多,气泡尺寸更小。此外,由小气泡引起的液相湍动弱,大气泡引起的液相湍动强,促使大气泡向反应器中间运动。因此气泡尺寸小时,径向分散宽度更宽,分布也更均匀。

图4 气泡在文丘里管内的破碎过程

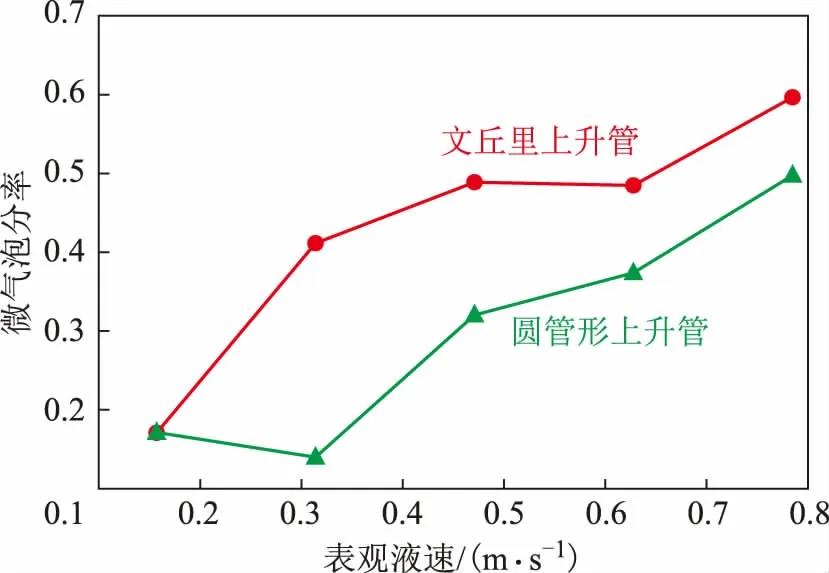

图5为在表观气速为0.006 3 m/s的条件下,2种上升管生成的微气泡分率随表观液速的变化。由图5可见:在表观液速为0.157 0 m/s时,2种上升管产生的微气泡分率相近,均为0.17左右;随着表现液速增大,文丘里上升管和圆柱形上升管所产生气泡的微气泡分率均增大,最高时分别达到0.6和0.5。说明随着表现液速增大,2种上升管的微气泡发生效果均变好。此外,由图5可知,在相同的试验条件下,文丘里上升管生成气泡的微气泡分率更高。这是因为2种上升管具有相同进出口直径时,文丘里上升管的收缩/发散结构使经过管内的流体湍动程度增加,在相同气速时,经过文丘里上升管的气泡更容易破碎。

图5 2种上升管生成的微气泡分率随液速的变化

2.2 操作参数对文丘里上升管气泡发生性能的影响

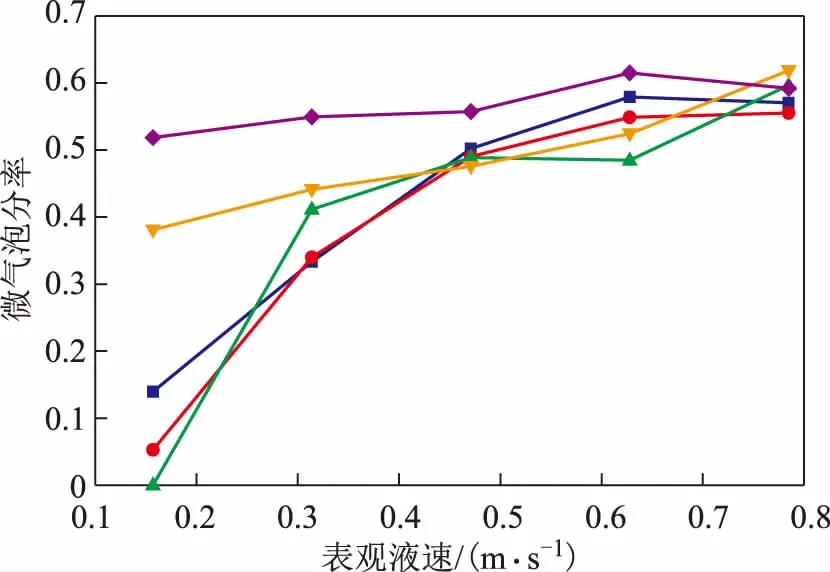

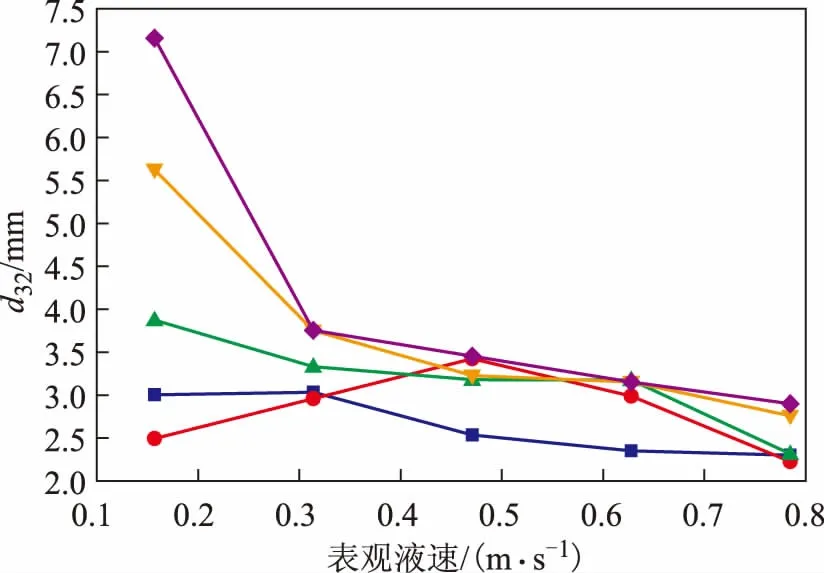

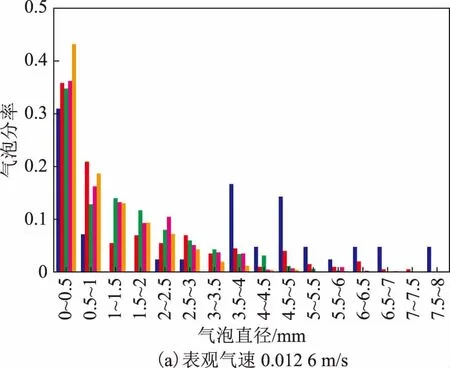

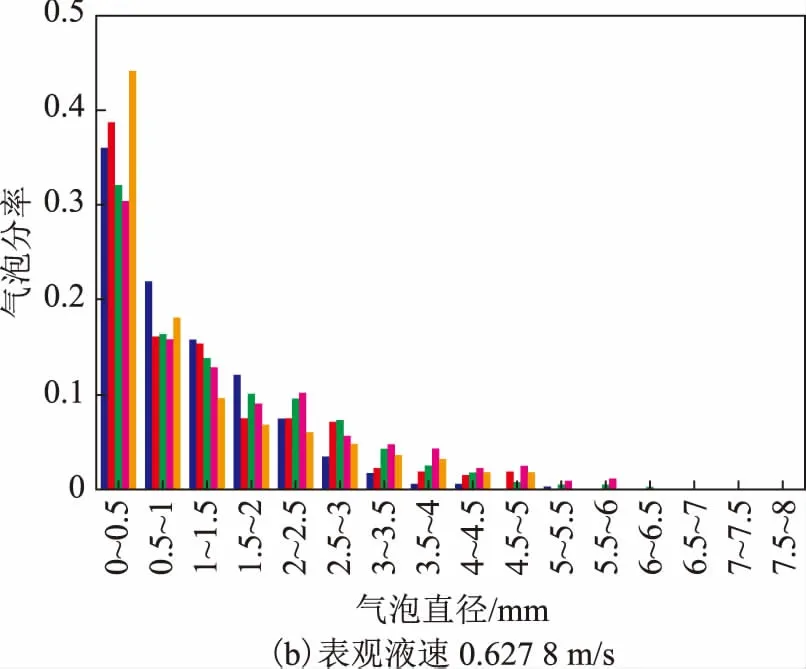

图6~图8分别为文丘里上升管出口微气泡分率、气泡Satuer平均直径d32[计算式见式(1)]和气泡尺寸分布随气速和液速的变化。

(1)

式中,di为第i个气泡的直径,mm。

图6 文丘里上升管出口微气泡分率随气速和液速的变化表观气速,m/s: ■—0.001 8; ●—0.003 1; ▲—0.006 3; ◆—0.018 8。 图7同

图7 文丘里上升管出口气泡Satuer平均尺寸随气速和液速的变化

由图6~图8可见:在一定液速下,随着气速增大,微气泡分率略有增大,气泡Satuer平均直径变大,气泡尺寸分布变宽,逐渐出现大尺寸气泡;在一定气速下,随着液速变大,微气泡分率增大,气泡Satuer平均直径变小,气泡尺寸分布变窄,大尺寸气泡逐渐消失。这是因为,当液速一定时,液体

表观液速,m/s: ■—0.157 0; ■—0.313 9; ■—0.470 9; ■—0.627 8; ■—0.784 8

表观气速,m/s: ■—0.001 8; ■—0.003 1; ■—0.006 3; ■—0.012 6; ■—0.018 8图8 文丘里上升管出口气泡尺寸分布随液速和气速的变化

湍动能一定,气速较小时,单位时间内少量气体进入气泡发生器,单位气体获得的液体能量多;当气速较大时,进入气泡发生器的气体增多,单位气体获得的液体湍动能变小,故随着气速变大,气泡Satuer平均直径变大。此外,由于气体以气泡形式进入上升管,气速越大即初始气泡尺寸越大。而在湍流场中,气泡发生多次二元破碎,破碎形式以非均等破碎为主,子气泡尺寸分布呈U形[18]。因此,在一定液速下,随着气速增大,子气泡尺寸分布变宽,微气泡分率略有增加。而气速一定时,随着液速增加,扩散段的湍动能也相应变大,导致气泡在扩散段受到更强烈的湍流剪切力;另一方面,由于流体从喉管流至扩散段会发生减速,因此在喉管至扩散段的距离内会产生压力梯度,液速增加导致压力梯度增大。两者综合,在高液速下气泡破碎会更加剧烈,产生更多尺寸更小的气泡,因此微气泡分率增加,气泡Satuer平均直径减小。此外,微气泡分率、气泡Satuer平均直径及气泡尺寸分布随液速的变化趋势,在低液速时变化更明显,在高液速时变化相对较小。这是因为进入管内的气相体积一定,气泡Satuer平均直径减小,即表示子气泡数量增多,较大的气泡密度会导致小气泡之间的聚并严重;除此之外,由于气泡在湍流时的破碎取决于湍动涡的能量和动态压力以及气泡的毛细压力,只有当涡的脉动压力大于气泡毛细压力时,气泡才会破碎,其中毛细压力与气泡的曲率半径成反比,当曲率半径接近0时,毛细压力趋向无限大,小气泡发生破碎相较于大气泡困难得多,因此在高气速和液速条件下,气泡Satuer平均直径变小不明显。

2.3 气泡平均直径预测模型

为了揭示文丘里上升管中气泡Satuer平均直径随气速和液速的变化规律,采用量纲分析法对结果进行回归处理,液相雷诺数Rel和气相雷诺数Reg分别表示如下:

(2)

(3)

式中:ρl和ρg分别为液相和气相的密度,kg/m3;μl和μg分别为液相和气相的动力学黏度,Pa·s;d为文丘里管喉管处直径,m;ql和qg分别为气体流量和液体流量,m3/s。

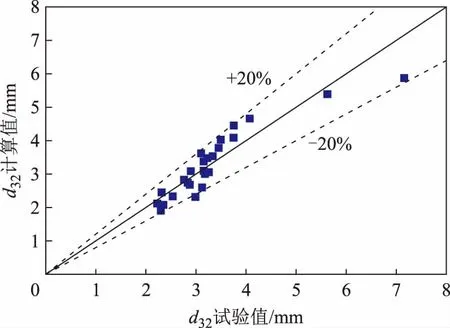

对试验数据进行拟合,得到气泡Satuer平均直径与操作条件之间的关联式如下:

(4)

图9为气泡Satuer平均直径试验值与计算值的比较。由图9可见,试验值和计算值的相对误差控制在20%以内,模型的准确性较高。

图9 气泡Satuer平均直径试验值与计算值的比较

3 结 论

(1) 圆柱形上升管和文丘里上升管均可以产生微气泡。在相同试验条件下,文丘里上升管产生的气泡数量更多,分布更均匀,气泡Satuer平均直径更小,气泡尺寸分布更窄且直径普遍小于4 mm,表明文丘里上升管的气泡发生性能更好。

(2) 在一定液速下,随着气速增大,微气泡分率略有增加,气泡Satuer平均直径变大,气泡尺寸分布变宽,逐渐出现大尺寸气泡。在气速一定时,随着液速变大,微气泡分率增大,气泡Satuer平均直径变小,气泡尺寸分布变窄,大尺寸气泡逐渐消失。