储气筒端盖与螺母焊接工艺研究

满瑞平,孙 响,李 桐,姜 威,盖九洲

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

储气筒是汽车制动系统中的气体储存装置,用来储存空气压缩机(气泵)压缩出来的气体。储气筒一般分为钢制储气筒和铝制储气筒,不同材质储气筒使用效果大相径庭,钢制储气筒自重大,腐蚀性能差,而铝制储气筒自重轻,耐腐蚀性能好,承压能力高。我集团生产的铝合金储气筒耐压能力高,筒身采用6XXX系铝合金材质[1],端盖部分采用5XXX系铝合金板材冲裁制成[2],近期对铝合金储气筒进行耐压试验,发现部分储气筒未达到指定压力便已失效,失效发生在端盖与螺母焊接处。本文现针对这一问题,分析其失效原因,并提出解决方法。

1 设备的选择

利用筒体螺母数控仿型焊接专机(配备:OTC焊机、Panasonic YC-300BP)、端盖双环缝焊接专机和端盖螺母焊接专机进行铝合金储气罐焊接。采用手动试压泵对储气筒进行耐压试验。

2 储气筒产品的耐压性

2.1 耐压试验

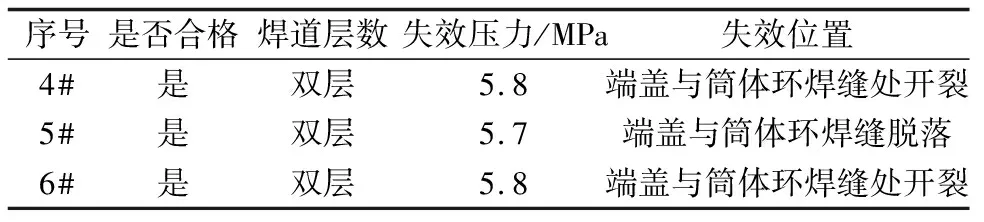

试验选择的焊接工艺参数,见表1。储气筒耐压性是衡量储气筒质量合格的一项重要指标之一[3],参照QCT-200—2015标准进行打压试验检测,表2为产品试验结果。

表1 焊接参数

表2 试验结果

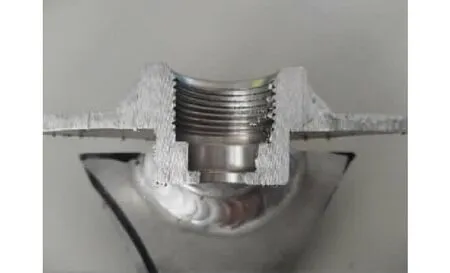

选择1#、2#、3#产品试样进行单层焊缝储气筒压力试验,失效压力分别为4.9、5.0、5.0 MPa,均在端盖连接件焊缝处失效,不符合设计要求。将失效储气筒端盖连接件焊缝进行横向切开,如图1所示,可以看出焊缝焊合不良、熔深较浅。

图1 端盖与连接件角焊缝

2.2 初步改进焊接工艺

将储气筒进行初步优化,见表3。具体工艺优化方案为:4#储气筒外侧进行双层焊,5#储气筒外侧进行单道大电流焊接[4],6#储气筒内外进行双侧双道焊。然后进行耐压试验,试验结果见表4,4#、5#、6#储气筒失效压力分别为5.8、5.7、5.8 MPa,耐压性能明显提高。

表3 焊接参数(初选)

表4 试验结果(初选)

2.3 结果分析

由上述压力测试结果可知,储气筒要达到工作压力设计要求,需对端盖连接件焊接工艺进行优化,提高焊缝处的焊接强度,保证储气筒至少在5.5 MPa的耐压能力,具体方法如下:

1)端盖与连接件外侧焊缝处执行一道焊缝。调整焊接工艺参数,加大电流电压。

2)端盖与连接件外侧焊缝处在现有焊接基础上再焊接一周,并试制样件以验证双层焊缝对于强度增加的有效性。

3)端盖与连接件在现有焊接基础上,在其内侧增加一条焊缝,并试制样件以验证两道焊缝对于强度增加的有效性。

对于端盖与连接件接头处焊缝,采用双层焊和内外焊接头强度均可达设计要求,但内外焊的生产效率要低于双层焊。另外,采用大电流焊接部分可以满足设计要求,但存在焊缝接头质量不稳定。因此,端盖与连接件接头处的焊接工艺,选择双层焊是比较合理的方案。

3 储气筒焊接工艺优化

3.1 焊接参数

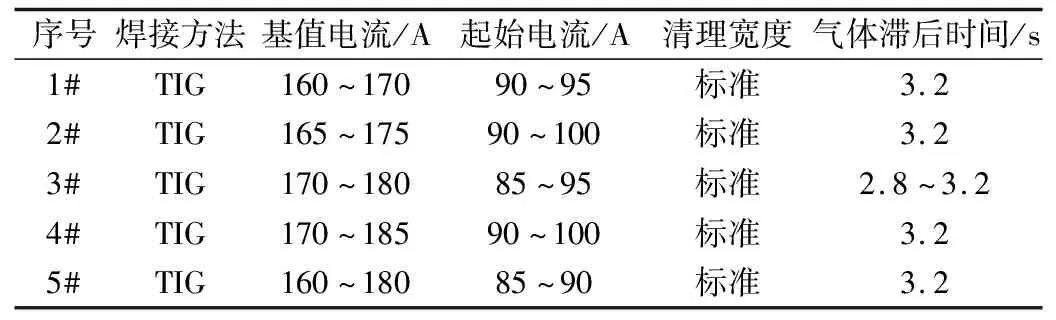

针对过早失效的储气筒产品,进行焊接工艺优化,目标是提高储气筒的耐压性能[5],通过数据分析和焊接装备水平考量,选择外侧焊缝双层焊接工艺方案对端盖与连接件接头处进行焊接,焊接工艺优化参数,见表5。选择5个储气筒进行焊接并对储气筒进行耐压试验。

表5 外侧焊缝双层焊接工艺参数(优化)

3.2 试验结果

将上述5个焊接优化后的储气筒样件,进行耐压试验验证,结果如表6所示。

表6 外侧焊缝双层焊接试验结果(优化)

由表6试验结果可知,焊接工艺优化后,储气筒的耐压性能得到明显提高,这说明端盖与连接件接头处焊缝质量是影响储气筒耐压性能的关键因素[6],将端盖与连接件接头处焊缝横向切开,接头宏观形貌如图2所示。从图中可以看出,焊接工艺参数优化后进行双道焊接,焊缝熔深较深,融合度良好,质量较高,且无明显缺陷,能满足产品设计使用要求。

图2 端盖与连接件角焊缝横截面宏观形貌

4 结论

1)端盖与连接件焊后强度是影响铝合金储气筒耐压性能的关键因素,焊缝质量好,焊接强度高,储气筒的耐压性能也好。

2)角焊缝的焊接质量是影响端盖与连接件角焊缝强度的关键因素,双层焊可有效提高焊后强度,受焊接设备和生产效率影响,采用外层双层焊接方式是提高储气筒耐压性能最合理的方案。