时效制度对7N01铝合金焊接接头组织和性能的影响

杨振东,康 铭,徐伍刚,林相远,姜丕文

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

自20世纪七、八十年代以来,现代汽车工业的可持续健康发展面临着“能源、环境和安全”的严峻挑战[1]。目前,汽车轻量化技术已成为解决这些问题的有效手段。受成本因素的影响,铝合金仍然是目前理想的、性价比较高的轻量化车身材料[2]。7N01铝合金属于Al-Zn-Mg系中高强铝合金,具有加工性能好,强度与刚度高,焊接性能好,易于成型以及其抗应力腐蚀性能高等特点[3-6]。本文将以7N01-T5与7N01-T7高强度铝合金为研究对象,研究不同时效制度对7N01铝合金焊接接头组织和性能的影响。

1 试验方法

1.1 试验材料

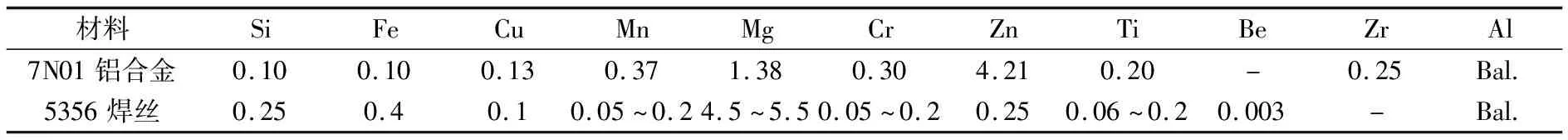

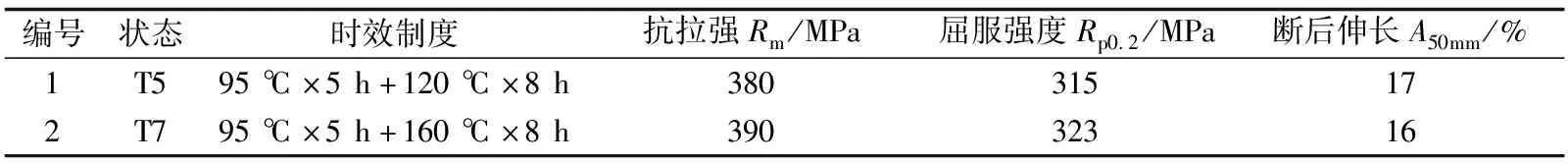

本次试验选用7N01铝合金挤压型材,时效状态分为T5(欠时效)和T7(过时效)状态,填充金属选用5356焊丝,焊丝直径为φ1.2 mm(3L/64 s),保护气体为99.99%氩气。7N01铝合金与5356焊丝的化学成分,如表1所示,7N01铝合金力学性能,如表2所示。

表1 7N01铝合金和5356焊丝化学成分(质量分数,%)

表2 7N01铝合金力学性能

1.2 焊接试验

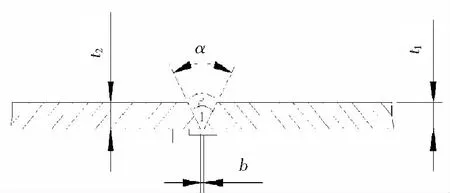

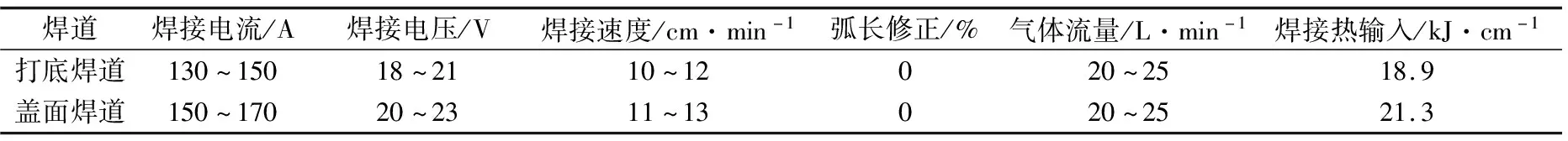

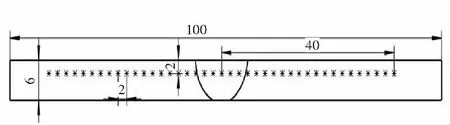

采用福尼斯TPS5000 MIG焊机进行焊接。焊前使用丙酮清理母材表面油污、灰尘等污染物,吹干后用气动钢丝刷打磨坡口及其两侧30 mm区域内氧化膜至露出金属光泽,再用酒精清理打磨区域,吹干后进行焊接[7]。接头形式及坡口尺寸如图1所示,t1=t2=4 mm,α=70°,b=0.5~1。试验时的焊接参数,如表3所示。为了防止裂纹、大气孔等焊接缺陷,需对焊缝进行X射线探伤,以保证焊接质量。

图1 接头形式及坡口尺寸

表3 焊接工艺参数

1.3 试样测试方法

采用岛津AG-X 100KNH型电子万能试验机进行横向拉伸与弯曲试验,加载速率为10 mm/min,拉伸和弯曲试样厚度均为4 mm,每种测试2个试样,取平均值。采用FV-810型维氏显微硬度计对焊接接头的近上表面进行硬度测试,测试点从母材一侧经过热影响区、焊缝区至焊缝另一侧母材,相邻测点距离为2 mm,如图2所示。采用恒载荷四点压弯的试验方法对焊接接头进行应力腐蚀试验[8],腐蚀环境为3.5%氯化钠水溶液,环境温度为35 ℃,施加的载荷为122 MPa,试验时间为20 d。然后使用金相显微镜观察焊接接头各部位的组织形貌以及缺陷分布[9]。

图2 硬度测试示意图

2 试验结果与分析

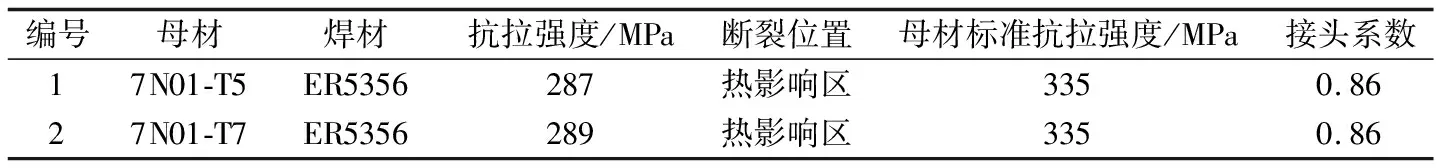

2.1 焊接接头拉伸性能

试样拉伸试验结果如表4和图3所示。从中可以看出,7N01-T5与7N01-T7焊接接头断裂位置均为热影响区,均具有良好的拉伸性能,两者的抗拉强度值也相当。根据Al-Zn-Mg合金平衡相图,当7N01中Zn与Mg的成分含量比例大于3时,形成的稳定相主要为α+η(MgZn2),由于人工时效初期,Mg、Zn原子在Al基体,形成不稳定的球形GP区。当时效温度提高或时间延长,GP区聚集长大形成针状或棒状的过渡相η′,η′与基体晶格形成共格关系,晶格发生较大畸变并含有较多缺陷,此状态为T5状态。当时效温度进一步提高或时间进一步延长发生过时效,即为T7状态,此时η′相转化为η(MgZn2)稳定相,与基体为非共格关系,对位错和晶界失去钉扎作用,失去沉淀强化作用,进而导致强度下降。

表4 拉伸试验结果

图3 拉伸试样

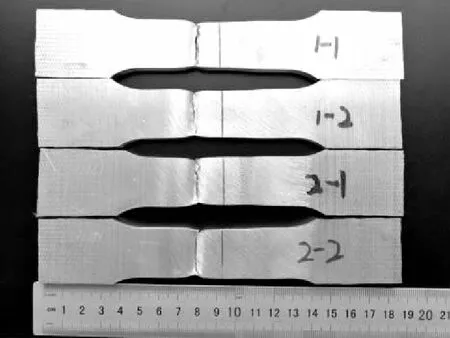

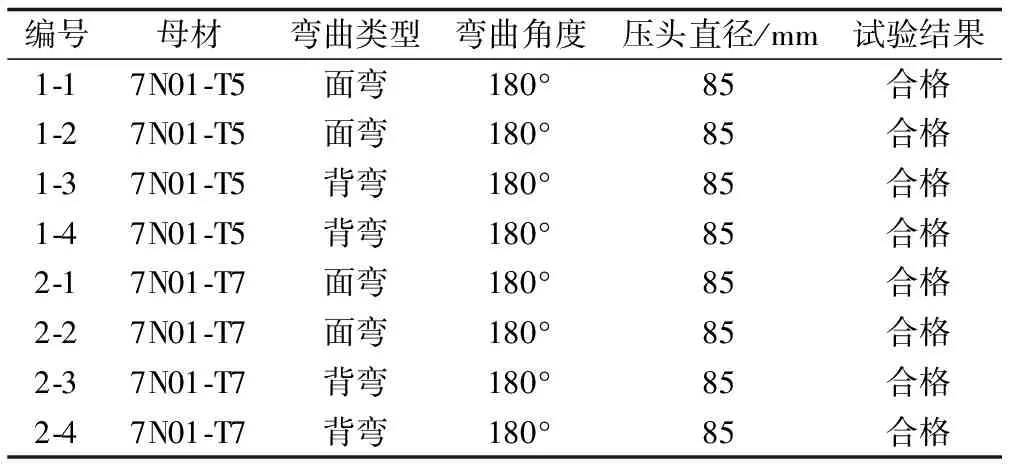

2.2 焊接接头弯曲性能

试样弯曲试验结果,如表5和图4所示。从中可以看出,7N01-T5与7N01-T7的焊接接头均具有良好的弯曲性能,且弯曲后未发现裂纹缺陷。

表5 弯曲试验结果

2.3 焊接接头硬度检测

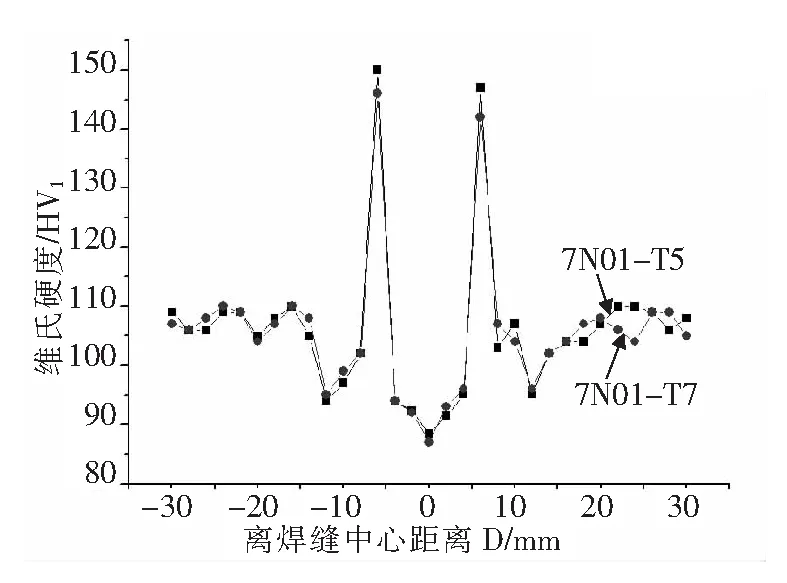

试验硬度测试结果,如图5所示。从图中可知,7N01-T5与7N01-T7硬度分布趋势相似,焊缝中心均为硬度最低点,6 mm区域的硬度值随离焊缝中心距离的增大而增大,达到最高点时再逐渐下降,最高点位于沿热影响区方向的淬火区。距离焊缝12 mm左右存在一个软化区,但是软化区硬度高于焊缝区,7N01硬度最低位置为焊缝中心。

图4 弯曲试样

图5 焊接接头显微硬度分布图

焊缝中心的温度很高,在热输入的作用下,合金中的Si、Mg、Cu等活性元素形成的强化相会一定程度的长大,与基体保持较少的共格关系,减少了位错的阻碍作用,因而表现出较低的强度和硬度。随着距离焊缝中心的增大,散热性能增强,冷却速度较快,析出的过渡相η′和θ′相与基体保持较多的共格关系,其组织与焊缝中心区域相比,晶粒分布更为均匀,尺寸相对较小,硬度也有所增加,而熔合区的组织是由焊缝和基体组成的,故其硬度介于基体与焊缝之间。在6 mm左右位置,存在硬度最高值,原因在于强化元素Cu在热作用下活性增强二次固溶到基体当中。冷却时,获得Cu的过饱和固溶体在一定晶面上偏距形成与基体完全共格或部分共格的GP区,形成淬火区,合金化达到最佳状态,因此硬度最高。在距离焊缝12 mm位置,散热速度快,此位置相当于过时效状态,此时η′、β′相转化为稳定相,与基体形成非共格关系,进而导致强度降低,形成软化区。

2.4 焊接接头应力腐蚀

应力腐蚀机理主要为氢致开裂机理与阳极相择优溶解机理,氢致开裂机理即为氢原子进入试样进而导致氢致开裂。而阳极相择优溶解机理,是由于沉淀相和周围的无沉淀区之间存在电位差,从而引发沿阳极的择优溶解。由于应力腐蚀敏感性和沉淀相与周围的电位差有关,该理论就可以解释不同的合金系有不同的应力腐蚀敏感性,同时电位差又与铝合金时效制度有关,因此不同时效制度的铝合金应力腐蚀性能也存在差异。

试样经过20 d的应力腐蚀试验后,7N01-T5与7N01-T7焊接接头均未发现裂纹,应力腐蚀结果,如图6所示。

图6 应力腐蚀试样

2.5 微观金相组织观察

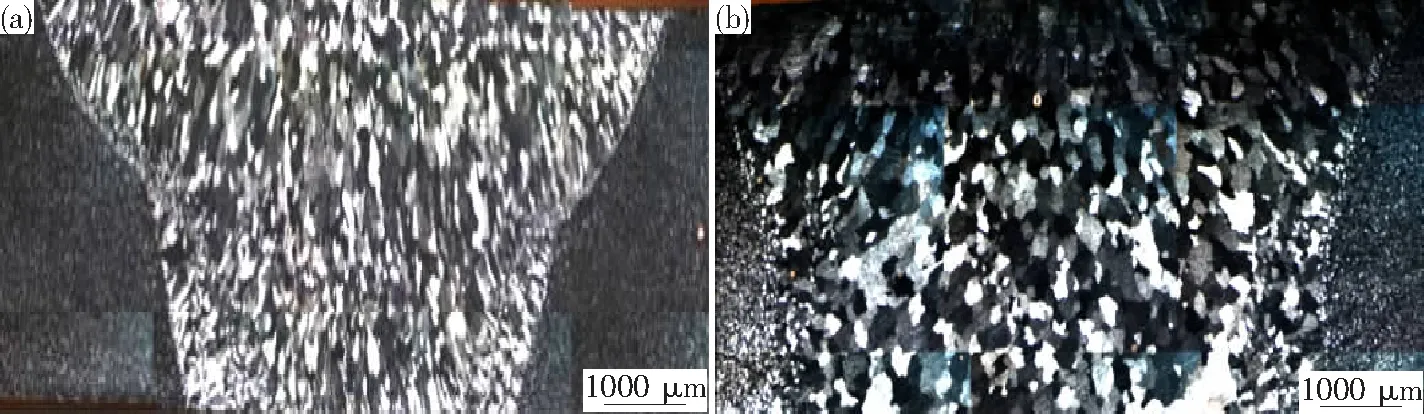

2.5.1熔合区组织

接头试样熔合区金相组织,如图7所示。从图中可以看出,热处理状态对7N01铝合金的组织影响并不明显,均表现为第二道焊缝对第一道焊缝起到晶粒细化作用,焊缝外侧为柱状晶,内部为等轴晶。

(a)7N01-T5焊接接头;(b)7N01-T7焊接接头

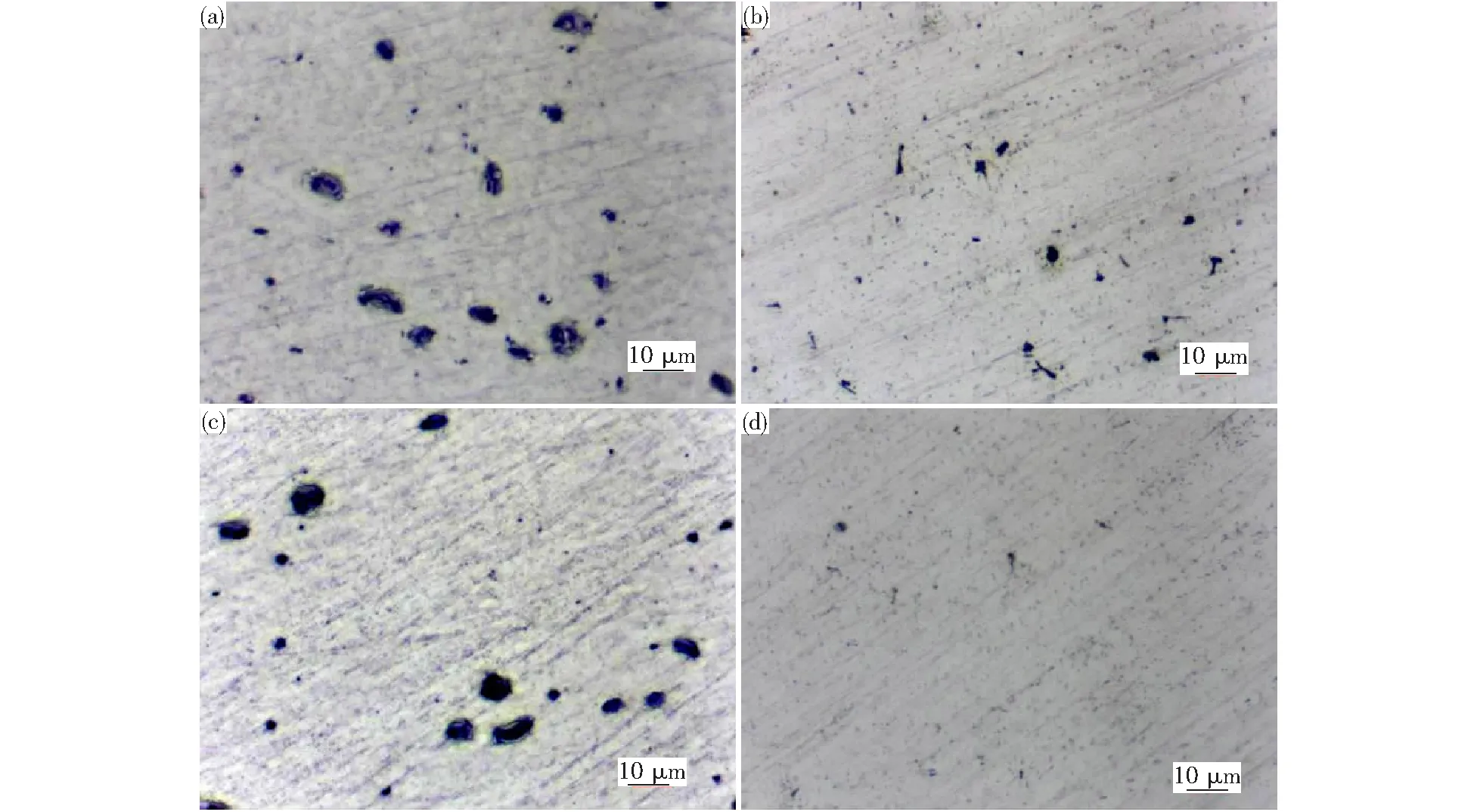

2.5.2热影响区组织

接头试样热影响区近焊缝端和远焊缝端金相组织,如图8。由图可知,7N01-T5铝合金焊接接头中第二相的析出趋势与7N01-T7具有相同的特征,即受热越多,第二相析出也更多,离焊缝越远,第二相析出也越少。与7N01-T5铝合金组织相比,7N01-T7铝合金组织中析出的第二相数量明显较少。

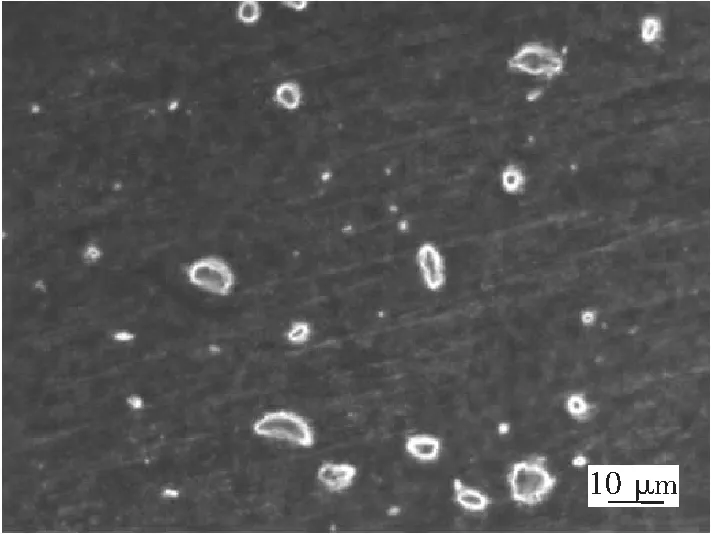

图9为7N01-T5铝合金焊缝组织的暗场金相,从图中可以看出,第二相上的黑点为掉相后留下的凹坑,主要是由Fe、Si杂质相和MgZn2相组成。

分析是由于基体与第二相存在电位差,第二相越多将会与基体形成越多的阳极通道,拉应力垂直于通道,在局部裂纹尖端上产生应力集中,进而产生微裂纹。另外铝合金表面氧化膜存在局部薄弱点,Cl-离子的富集可以破坏表面氧化膜的薄弱位置,使α-Al基体暴露出来,形成局部微电池,在腐蚀液中α-Al基体电位较高作为阳极,第二相MgZn2、Fe、Si杂质项电位较低作为阴极,所以在第二相与基体交界处,也就是晶粒间会发生如下反应:

Al→Al3++3e-,

O2+2H2O+4e-→4(OH-),

Al3++3(OH)-→Al(OH)3

所以腐蚀产物一般为Al(OH)3,有时候可以分解为Al2O3,然而Al2O3为脆性相,容易发生脆性断裂,若腐蚀产物在凹坑内塞积,在应力腐蚀的条件下将更易出现裂纹,从而导致应力腐蚀性能降低。因此第二相的数量影响着应力腐蚀性能。

(a)欠时效近焊缝组织;(b)过时效近焊缝组织;(c)欠时效远离焊缝组织;(d)过时效远离焊缝组织

图9 暗场金相

3 结论

1)7N01-T5与7N01-T7铝合金焊接接头抗拉强度相当,弯曲性能也无明显区别。

2)7N01-T5与7N01-T7铝合金硬度分布趋势相似,焊缝中心均为硬度最低点,硬度值随距离焊缝中心距离的增大而增大,6 mm位置左右达到最高点。距离焊缝12 mm左右存在一个软化区,但是软化区硬度高于焊缝区。

3)7N01-T5与7N01-T7铝合金焊接接头的应力腐蚀临界值均超过122MPa。

4)7N01-T5铝合金焊接接头在第二相的析出趋势上具有和7N01-T7相同的特征,即受热越多,析出第二相也越多,离焊缝越远,第二相析出也越少。主要区别在于7N01-T7组织中第二相析出数量明显少于7N01-T5。