运算放大器特性参数偏差对控制系统稳定性的影响分析

(北京精密机电控制设备研究所,北京 100076)

0 引言

基于永磁同步电机的机电伺服技术是融合了电、磁、机等多学科领域的一项前沿技术,是涉及变量多、控制复杂、耦合性强的技术,具有高灵敏度、高动态、非线性工作特点,控制难度非常大。线位移作为系统的初级输入和最终输出量,其采样信号要求非常平稳,设计时要求硬件具有非常低的噪声,任何超出一定阈值的信号噪声都可能经系统回路进一步放大,最终影响伺服机构位移的稳定性,这其中,运算放大器作为模拟电路领域最常用的电子器件之一起到至关重要的作用。运算放大器的特点便是可以实现对信号的计算,制成集成电路之后,具有体积小、性能稳定、应用灵活等优点。

运算放大器是属于有源元件,具有多个端钮,可以实现对信号的加减乘除、比例运算、微分和积分等计算,也可以用来处理电信号,如比较和选择信号的幅度。AD8692是AD公司一款双路、轨到轨输出单电源放大器,具有低失调、低输入电压、低电流噪声及宽信号带宽等特性。在电机控制驱动器应用运放AD8692将位移信号变换为中心处理器DSP的片内A/D转换器可以直接采集的信号。中心处理器将输入的位移、电压、电流等测试信号进行SVPWM处理产生交流永磁同步电机控制信号,对电机进行精确的控制。

由于电机反馈参数中电流,转速以及位置信号的采集过程中,需要对以上参数进行信号调理进而实现高速电机信号准确采集,因此以运算放大器为主要器件组成的调理电路作用十分明显,当高速运算放大器局部参数不稳定时,会出现电机驱动器采集信号波动,容易产生自激振荡的现象。

1 伺服系统工作原理

机电伺服系统是以动力电源为初级能源,将输入指令信号经伺服控制驱动器最终放大和变换为以电压、电流表征的电功率,驱动伺服电机实现控制需求的机械功率,并经机电动作执行机构(以下简称“作动器”)中传动机构输出做功,实现负载对象位置控制的执行机构。

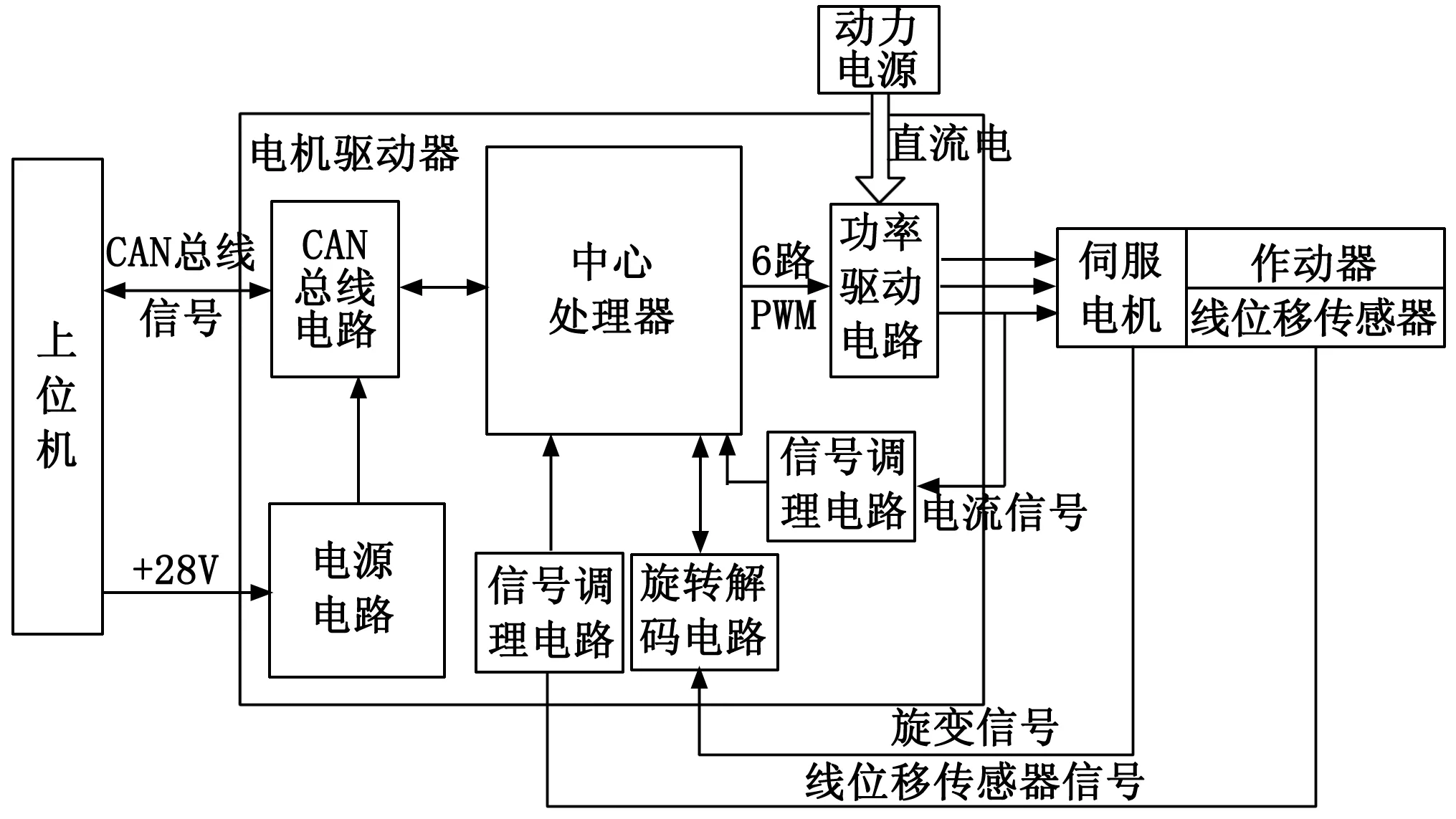

如图1所示,上位机将控制信号通过CAN总线送至电机控制驱动器,并经控制电缆向电机驱动器提供+28V直流电。电机驱动器通过CAN总线接收位置指令,采集机电作动器线位移信号作为控制信号输入,并采集电机旋转的转角信号、电机相电流信号等永磁同步伺服电机状态数据,运行闭环控制算法,控制永磁同步伺服电机运转及起停,电机带动机电作动器驱动负载完成指令要求的动作。动力电源为控制驱动器提供高压直流电源作为一次能源为伺服机构提供电功率。

图1 机电伺服系统工作原理

机电伺服系统采用内外环复合控制架构,由中心处理器运行伺服驱动程序,执行永磁同步伺服电机控制算法,经过控制算法控制三相全桥功率驱动电路的导通与关断,从而实现“位置、电流和转速”三环闭环控制,最终达到对负载进行伺服控制的目的。外环用于伺服机构位置、速度控制,决定了位置跟随精度和系统抗负载扰动能力;内环用于伺服电机电流控制,决定了机电伺服系统的响应能力和运行可靠性,采用电压空间矢量(SVPWM)磁链跟踪控制方法,通过采集电机相电流和电机转子位置信号等状态信息,并经过CALRK变换、PARK变换和PARK逆变换,得到d/q轴参考电压信号,经过矢量扇区运算得到6路PWM控制信号,控制三相全桥功率驱动电路的导通与关断,从而实现位置、电流和转速闭环控制,最终达到对负载进行精确位置控制的目的。

2 电路设计原理

作动器的线位移信号为0~10 V电压信号,而采用中心处理器的片内A/D转换器进行线位移信号采集,由于中心处理器的片内A/D转换器只能接收0~3 V范围内的信号,因此线位移信号需要经过信号变换后才能进入中心处理器的片内A/D转换器进行采集。

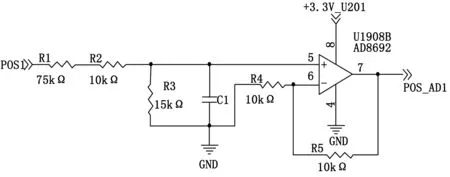

为实现线位移信号与中心处理器的片内A/D转换器之间的信号协调匹配,在电机驱动器内线位移信号经过一级信号调理电路对信号进行线性变换,将线位移信号由0~10 V 变换到0~3 V范围内。调理电路变换分两级设计[1],即第一级将信号进行分压,再经过第二级运放的有源放大电路对信号放大。运放AD8692的信号调理电路将线位移输出的0~10 V信号转换为中心处理器可直接采集的0~3 V信号,原理如图2所示。

图2 运放AD8692信号调理电路原理

位移信号采样变换公式:

(1)

图中,电容C1与电阻R1、R2构成一阶RC滤波电路,滤波电路截止频率如下:

(2)

公式(1)是图2对应输入输出电压信号比值,由公式(1)可以明显得到输入电压和输出电压之间关系为输出电压是输入电压0.3倍,实现位置信号0~10 V的电压采集,公式(2)则主要计算了RC滤波电路的截止频率,该截止频率为1 873 Hz,即对于信号调理电路前级的输入信号,大于2 kHz的信号噪声将被滤波电路明显抑制,由此可以得到,如果后级电路测到2 kHz以上的高频噪声,则应排查前级输入信号是否存在该噪声,如果前级信号不存在该噪声,则可定位该噪声为滤波后级电路产生。

3 整机现象分析

电机驱动器在带作动器测试时,发现当负载位移运动到0~3 V量程范围内实际电压量约2.6 V时,负载出现自激抖动并附有噪音,查看测试仪显示的线位移从波动范围在8.15 ~8.23 V,波动量达到80 mV,明显大于一般正常产品的8.15~8.16 V线位移10 mV的波动范围,故障产品位移信号跳变量约为正常产品的8倍以上,证明性能存在明显差异。

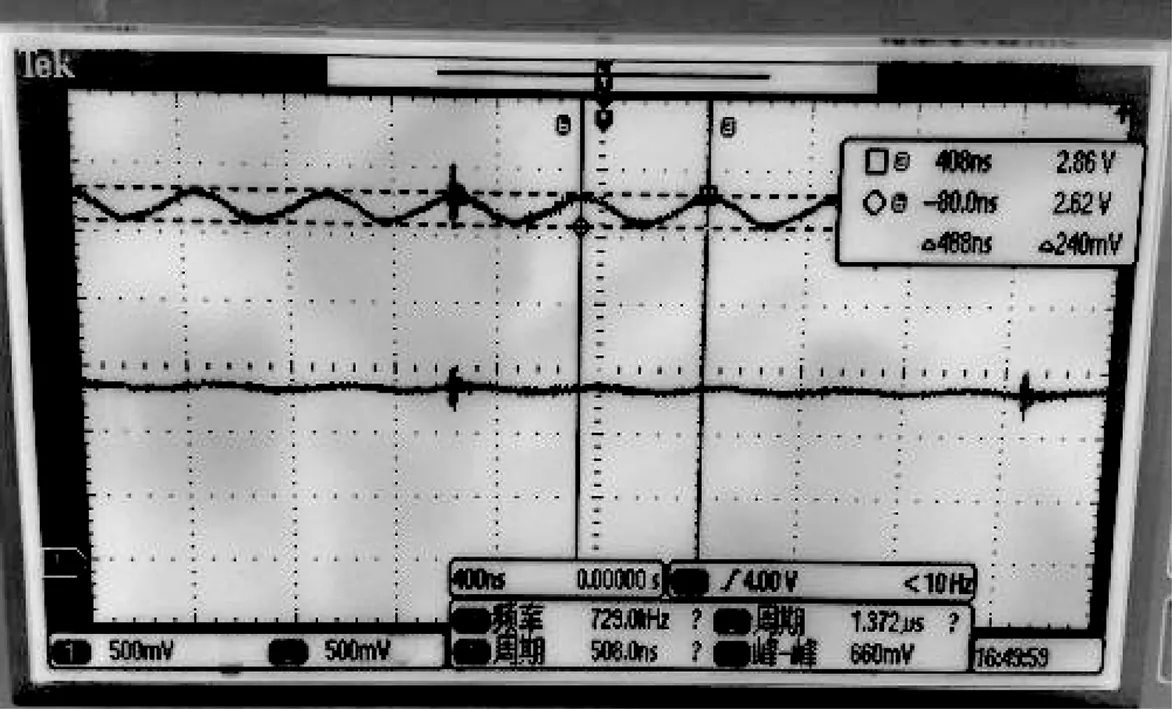

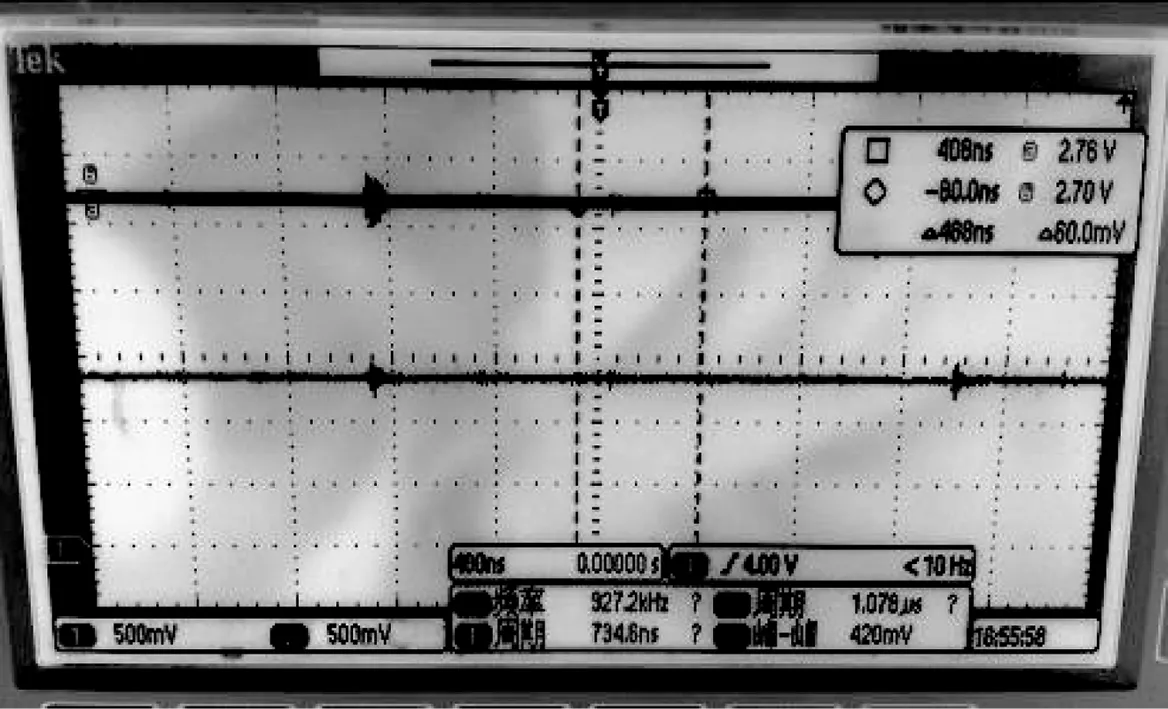

为进一步对比运放AD8692的特性输出信号,分别测试在2.7 V直流的相同输入信号情况下直接测量运放从输入到输出波形,测试结果如图3、图4所示,图中通道2为信号调理电路的输入端线位移稳定信号,通道1为信号调理电路的输出的进中心处理器的变换调理后信号。

图3 故障品运放输入输出波形

图4 正常产品输入输出波形

由图3、图4可见,故障状态与正常状态输入端线位移信号均较稳定,无明显差异,但图3输出信号存在周期约488 ns(频率约2 MHz),峰峰值约0.2 V的近似正弦振荡噪声,图4正常状态的输出信号则稳定如直线,二者输出信号差异明显。根据前面电路设计原理分析,对于信号调理电路前级的输入信号,2 kHz以上的信号噪声将被滤波电路明显抑制。现测到频率约2 MHz的高频噪声,而前级输入信号平稳,故可定位该噪声为滤波后级运放电路AD8692产生。将故障运放电路AD8692更换为一只其它批器件后,再进行同条件整机测试问题消除,证明以上定位分析准确。

4 运算放大器差异分析

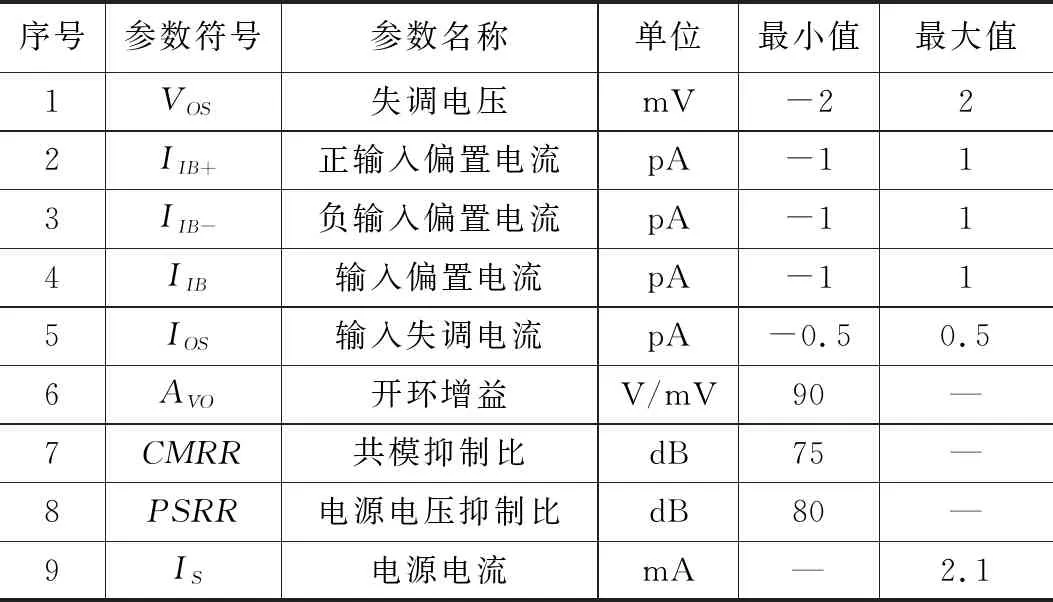

为对比故障件与正常运算放大器的差异性,查阅运算放大器AD8692技术手册,其电性能参数如表1所示[2],为了分析多种电性能参数对运算放大器影响,取多只正常和故障器件依据相关元器件标准经专业测试机构进行测试及评估。

表1 AD8692产品手册电性能表

4.1 测试方法与结果分析

AD8692型运算放大器依据GJB 9147-2017、产品手册电性能表确定测试参数和判据,测试参数包括:输入失调电压Vos、输入偏置电流IIB、输入失调电流IOS、共模抑制比CMRR、开环增益AVO、电源电压抑制比PSRR、输出峰峰电压(输出高电平VOH和输出低电平VOL)、电源静态电流IS等信号[3],以下分别对正常器件和故障器件进行测试参数对比。

4.1.1 输入失调电压Vos

对于一个理想的运算放大器,当两输入端都接地时,其静态输出电压应为零。但由于集成运放输入级两晶体管参数及其负载电阻总不可能完全对称,因此当输入信号为零时总存在着一定的零位输出电压,或称为输出失调电压,其大小主要反映了运算放大器输入级元件的不对称程度[4]。因此,我们可以用输出失调电压衡量集成运放内部电路的不对称程度。考虑到各器件的开环增益Ava不同,同样的输入级不对称程度,在输出端所表现出的失调电压不同,开环增益大的输出失调电压大。所以更合理地描述集成运放的不对称程度,通常采用“输入失调电压”VOS这个指标,它被定义为:在室温(25℃)及标称电源电压下,当输入电压为零时集成运放的输出电位Vo,折合到输入端的数值,即VOS=VOO/7Avd(Avd是开环电压放大倍数)。这就意味着,必须在输入端加上一个与其VOS大小相应的差动输入电压,才能补偿运放本身不对称因素的影响使输出电压为零[5]。

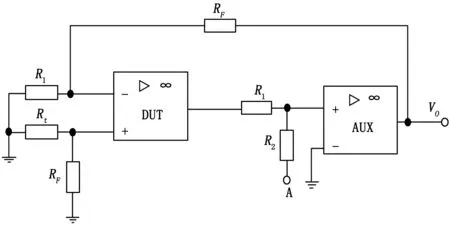

本文所采用的输入失调电压VOS测试原理如图5所示。测试使DUT直流输出电压为规定值2.5 V时,使用示波器测量两输入端间所加的直流补偿电压。

图5 输入失调电压测试原理图

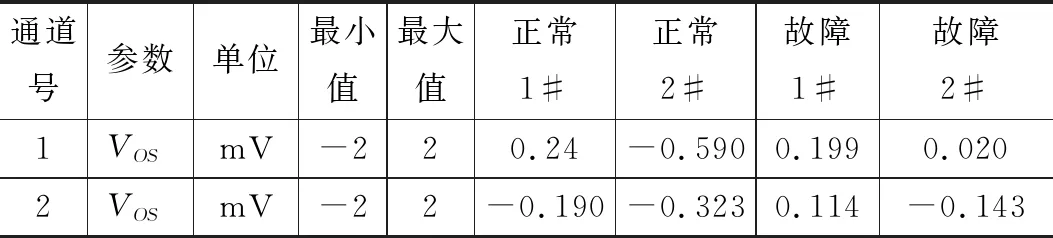

AD8692为双通道运算放大器,分别选取良品和故障件各两只试件进行测试结果对比,可得到4组数据,测试对比结果见表2。

表2 失调电压Vos测试数据对比

由表2得到故障器件失调电压在-0.143~0.199 mV,正常器件失调电压在-0.59~0.24 mV之间,故障器件与正常器件的失调电压VOS无明显差别,因此可排除输入失调电压VOS参数的影响。

4.1.2 输入偏置电流IIB

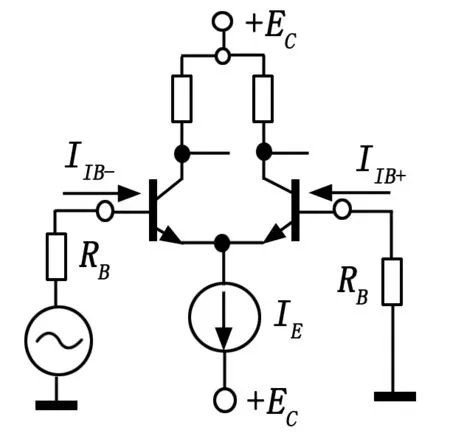

由于集成运放各级直耦电路的工作点是由恒流源偏置电路确定的,当如图6所示采用正、负电源供电时,只要它的两个输入端经信号源或电阻接地,即可通过地向输入晶体管注入基极偏置电流IIB,它的大小由差分电路发射极恒流源电流IE确定,有IIB=IE/2(1+β),而与输入端外接电阻的大小无关[6]。因此,集成运放的输入偏置电流IIB一般定义为:在标称电源电压及室温25℃ 下,使运算放大器静态输出电压为零时流入(或流出)两输入端电流的平均值。

图6 正、负电源供电

输入偏置电流对进行高阻信号放大、积分电路等对输入阻抗有要求的地方有重要影响[7]。输入偏置电流IIB测试原理如图7所示。电源端加规定的电压,测试使DUT直流输出电压为规定值2.5 V时,流入DUT两输入端的电流IIB+、IIB-和二者的均值IIB。

图7 输入偏置电流测试原理图

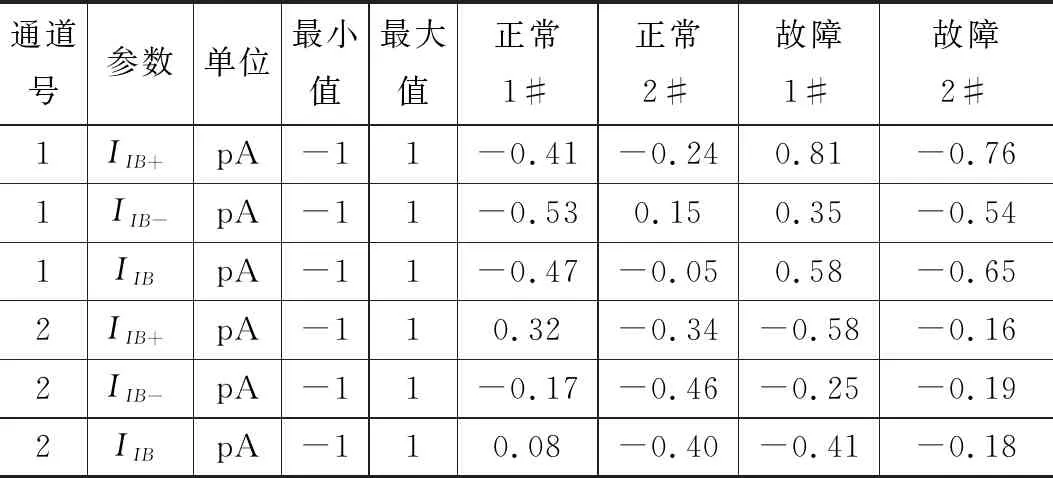

在输入偏置电流测试所采用的方式与测试失调电压相同,分别采用良品与故障件各两只试件记性测试结果对比。故障件与正常件的输入偏置电流IIB测试结果分析见表3。

表3 输入偏置电流IIB测试数据对比

由表3可见,正常器件偏置电流范围在-0.47~0.08 pA,故障器件偏置电流范围在-0.65~0.58 pA,故障器件与正常器件的输入偏置电流IIB无明显差别,因此可排除输入偏置电流IIB参数的影响。

4.1.3 输入失调电流IOS

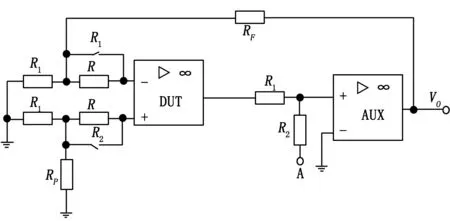

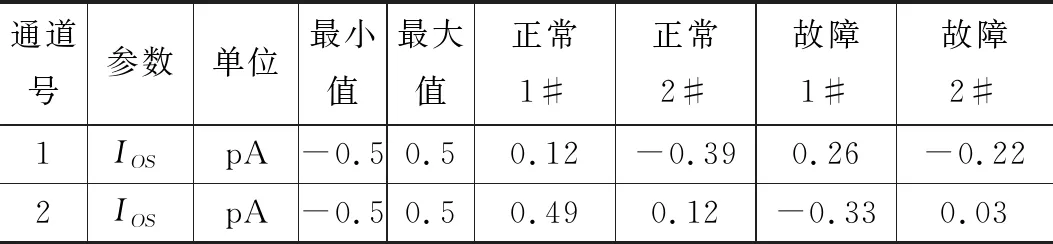

输入失调电流与输入失调电压一样,都是描述运放差分输入的对称性的,即当输出为0时两个输入端的输入电流差。输入失调电流IOS测试原理如图8所示。测试使DUT直流输出电压为规定值2.5 V时,流入两输入端的电流之差。

图8 输入失调电流测试原理图

故障件与正常件的输入失调电流IOS测试结果分析见表4。

表4 输入偏置电流Ib测试数据对比

由表4可见,正常器件偏置电流范围在-0.39~0.49 pA之间,故障件范围在-0.33~0.26 pA之间,可以得到故障器件与正常器件的偏置电流Ios无明显差别,可排除输入偏置电流Ios参数的影响。

4.1.4 开环增益AVO

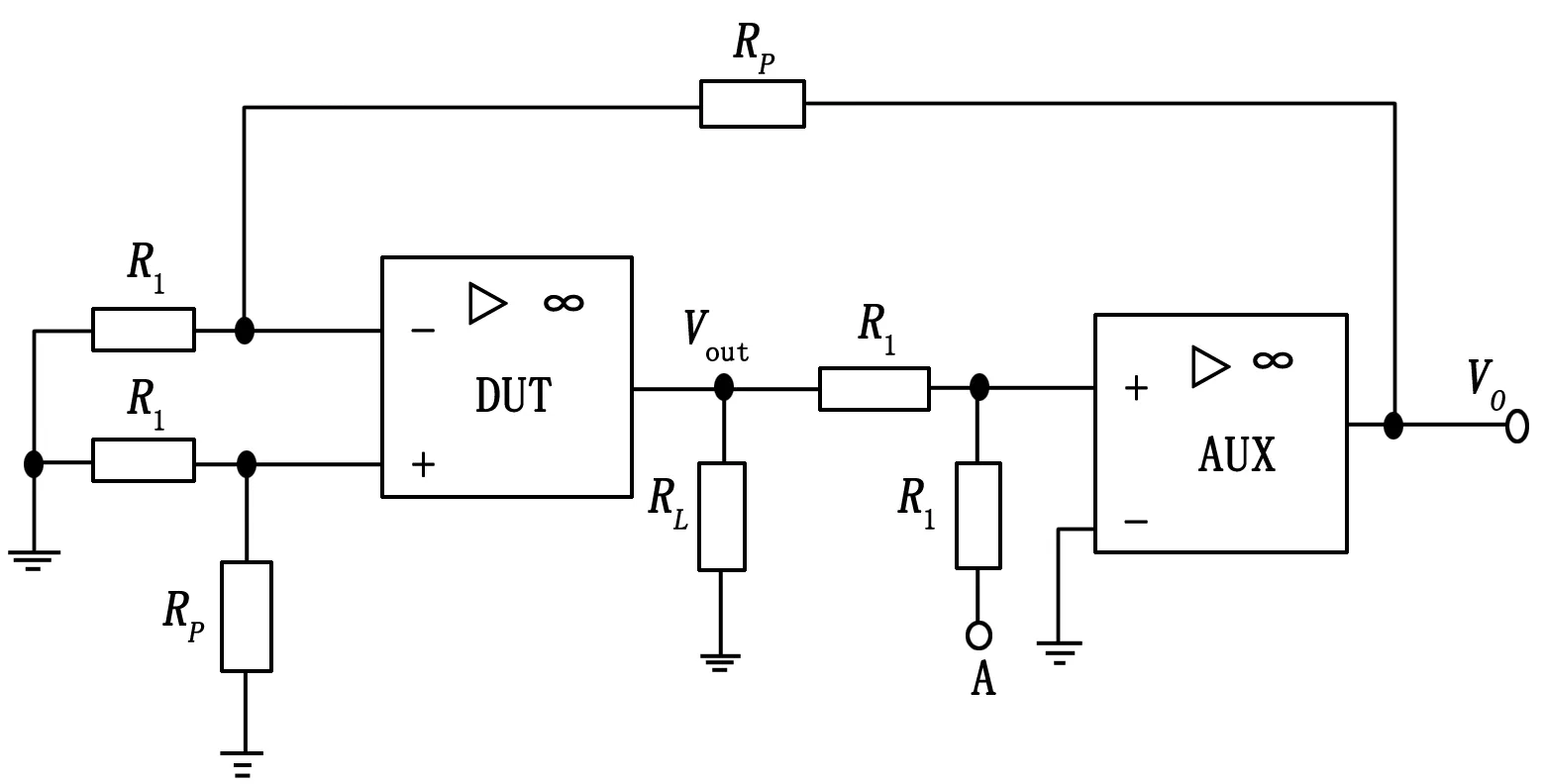

运放开环增益是集成运算放大器没有反馈电阻状态下的差模电压增益,是集成运算放大器的输出电压与差动输入电压之比,可理解为反馈回路和前向通路组成各环节中所有增益的乘积。开环增益Avo测试原理如图9所示。测试条件为器件开环时,测试DUT输出电压变化与差模输入电压变化之比。

图9 开环增益测试原理图

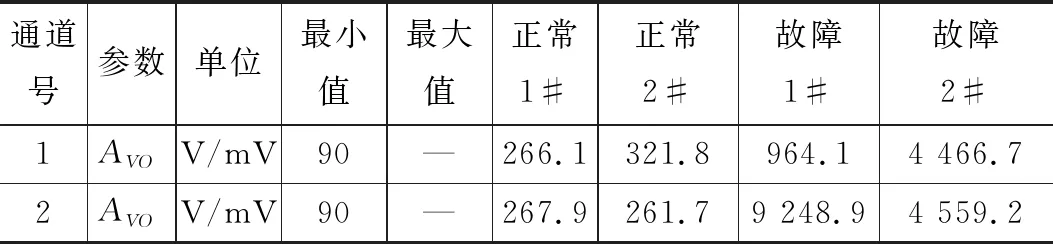

故障件与正常件的开环增益AVO测试结果分析对比见表5。

表5 开环增益AVO测试数据对比

由表5可见,正常器件开环增益在典型值的250到最大值321.8 V/mV之间,而对比故障器件得到最大开环增益远超过该值,最小值也达到964.1 V/mV,对比可以发现故障器件相对正常器件的开环增益Avo明显偏高,且在测试中发现故障器件开环增益波动较大。通过以上一些列对比,可以得到该参数的明显差异证明开环增益Avo的差异性为故障起因。

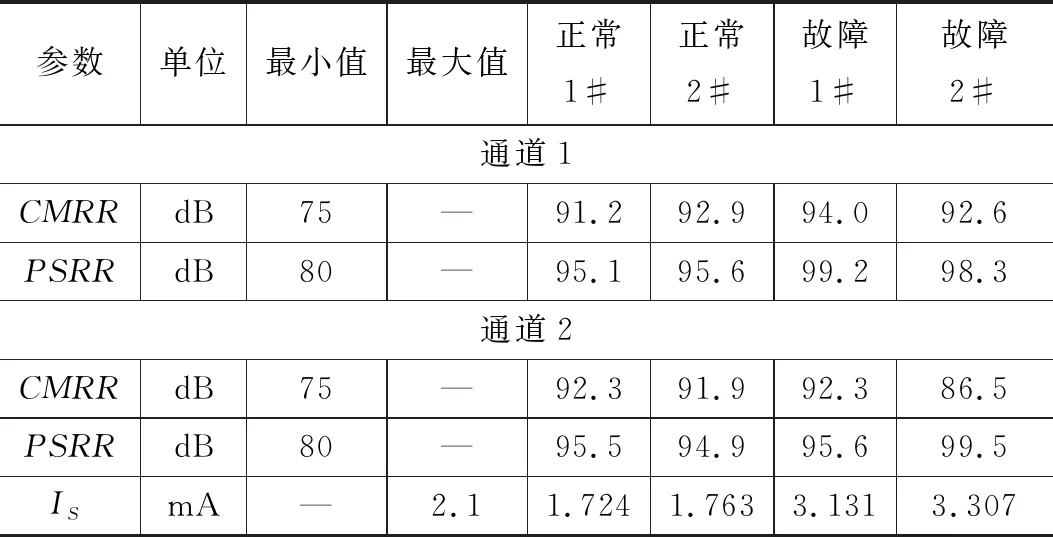

4.2 其它参数测试

共模抑制比CMRR定义为当运放工作于线性区时,运放差模增益与共模增益的比值,共模抑制比是表征运算放大器抑制差模输入中抑制共模干扰的性能指标,从表6中可以得到正常运算放大器共模抑制比范围在91.2~92.9 dB,故障器件共模抑制比范围在86.5~94 dB,相差不大,可以排除共模抑制比CMRR的影响。电源电压抑制比PSRR定义为当运放工作于线性区时,运放输入失调电压随电源电压变化的比值,反映了电源电压变化对运放输出的影响[8],从表6中可以得到正常件电源电压抑制比测试范围在94.9~95.6 dB,而故障件电源电压抑制比范围在95.6~99.5 dB,对比故障件和正常件电源电压共模抑制比差异并不明显,可以排除电源电压抑制比PSRR的影响。

进一步测试运放的其它参数,可以看出,故障器件除开环增益参数Avo明显偏高外,对应电源电流Is也偏大,从表6中可以得到正常运算放大器电源电流为1.724 mA和1.763 mA,而故障件达到了3.131 mA和3.307 mA,接近正常运算放大器电源电流两倍,这是由于开环增益偏高,输出存在振荡信号不稳定,使功耗加大,该变化趋势与开环增益变化趋势一致。

表6 运放AD8692性能参数测试结果

5 器件参数对整机影响分析

通过对以上运算放大器主要参数进行分析,可以得到结论如下:系统线位移信号经过信号调理电路时,由于故障件开环增益过高,导致运算放大器输出端信号不稳定,在运算放大器输出端产生高频噪声,高频噪声经过A/D转换处理环节输入中心处理器,进入到控制回路运算过程中,使处理过程和PWM控制量叠加高频变化噪声,最终导致伺服作动器位移抖动和噪音[9]。

多批器件经过测试,只有个别批次合格率较低,其它批次则全数合格,证明该参数差异性可能与批次相关。合格率较低批器件电性能参数与其它批次相比均存在开环增益过高且测试状态不稳定、电源电流过大等参数差异,综合分析,开环增益过高是导致运放输出抖动的主要原因。为提前发现器件性能差异,建议对其进行预筛选,要求该运算放大器件装机前须进行全部性能参数测试,测试合格方可使用。

6 结束语

电机闭环控制系统中对于反馈信号的采集准确性对于整个控制系统稳定性有着至关重要作用,而运算放大器作为伺服系统中反馈回路上重要的元器件,其设计参数大小不符合要求对整个系统有着不可预估的影响[10],要对各个参数进行关注。经过分析,由于运放存在性能参数中开环增益参数过高的故障模式,导致运放输出信号不稳定,并导致功耗超标,从而导致电机驱动器采集信号波动,对负载控制时产生自激振荡的现象。因此,装机前应对照器件技术手册增加运放各项性能参数测试筛选,性能参数测试合格后使用。