基于AVR 微处理器的高精度转速测量装置研制

黄敦华, 季 君

(北京电子科技职业学院, 北京 100176)

0 引言

转速测量是电气传动控制系统中的重要环节, 尤其是单片微处理器速度快、功能强、价格低等优点,使全数字化的转速测量装置的精度与功能提升成为可能。 本设计采用了AVR 单片微机处理器作为核心控制器,改进了M/T 测速方法,提出了转速自动修正算法,使转速能从低速到高速自动平滑切换, 已应用到了转速测量的实际系统中。

1 转速测量硬件结构设计

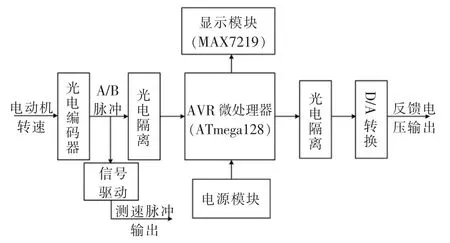

转速测量硬件系统采用 “AVR 单片微机处理器+检测转换+转速显示+反馈保护”的技术方案,设计出了硬件电路结构图如图1 所示。

图1 转速测量硬件结构框图

核心控制器采用AVR 嵌入式单片微机处理器ATmega128,硬/软件资源优于其它型号单片机,高级C 语言编程,时钟频率高,指令运行速度快(一个时钟周期执行一条指令,而MSC-51 单片机或SOC 需要12 个时钟周期才能执行一条指令)。8 位低功耗的嵌入式微处理器,具有先进的指令及单周期指令执行时间, 使得数据吞吐率高达1M IPS/MHZ;具有128K 字节的可编程flash。 4K 字节EEPROM,4K 字节SRAM,53 个通用I/O 线,32 个通用寄存器, 实时时钟RTC,4 个比较模式和PWM 功能的定时器/计数器,8 通道10 位ADC 等,片内资源丰富。

其它硬件模块包括D/A 输出模块TLC5615、 显示模块MAX7219、光电隔离模块H11L1、高速光电耦合器、电源电路提供±12VDC、5VDC 的电压给硬件系统。

工作原理是:增量式光电编码器与交流电动机(或直流电动机)同轴安装,实时检测电动机的转速,并把电动机转速就地转换成正交脉冲A、B,A、B 通过光电隔离器送入ATmega128 核心控制器。 根据设计控制软件与算法转换成转速送MAX7219 进行显示;转换成0~±10V 进行电压反馈输出等功能。

2 转速测量软件功能设计

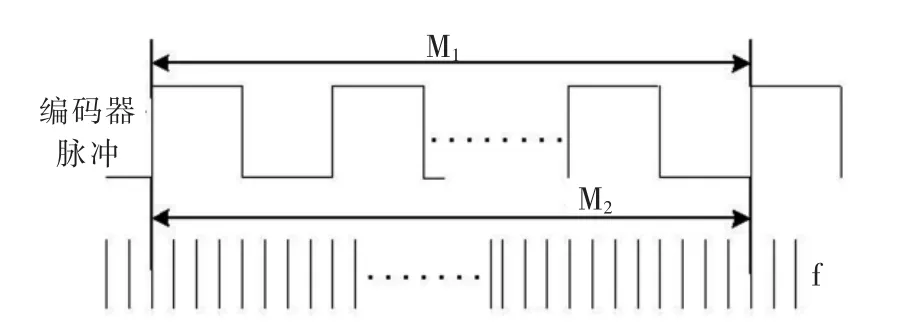

(1) 转速测量自动修正算法。 本设计采用M/T 法进行转速测量,光电编码器实时检测电动机转速,并把电动机转速转换成A、B 脉冲数,送入转速测量装置核心控制器,可同时得到高频脉冲的时钟个数,如图2 所示。 但在转速脉冲频率与高频脉冲时钟频率相差较大时, 误差也较大。 为了解决这个问题,本设计对M/T 法进行了改进。

图2 M/T 法波形图

假设光电编码器每转一圈输出600 个脉冲 (下面计为P),AVR 微处理器内部计数脉冲频率f(k)为1MHz,且在第k 个采样周期内。

光电编码器的输出脉冲的个数为M1(k),电动机实际转速为n(k),AVR 微处理器内部定时器计数值为M2(k),输出的电压信号为u(k)。

第k-1 个采样周期时刻转速为n(k-1),则可以采用如下递推公式计算当前转速:

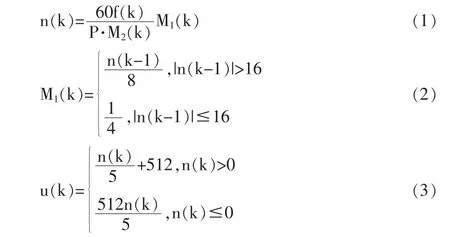

M/T 法测速公式(1)进行改进后,转速测量自动修正算法表达式为:

从上述计算公式可以看出, 由于实时根据上一个采样周期测得的速度n(k-1)修正M1(k),所以可以采用一个计算公式(4)即可实现高速乃至低速的转速平滑测量;当速度低于16r/min 时,将M1(k)定为1/4,确保在甚低速时也可以高精度测量实际转速。

转速的极性取决于电动机的实际旋转方向, 当电动机逆时针为正方向(n(k)>0),反之为负方向(n(k)≤0)。实际旋转方向可以通过比较增量式光电编码器的输出信号A、B 的相位关系确定: 当信号A 超前于信号B 时,表明电动机逆时针旋转;反之相反。

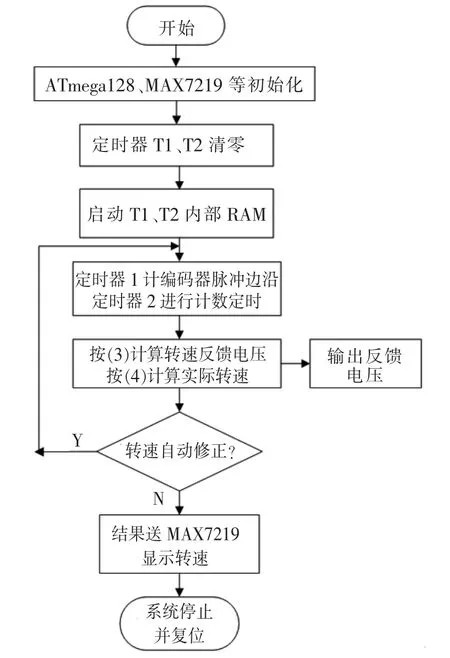

(2)转速测量软件设计。转速测量软件采用模块化程序结构的技术方案,采用C 语言设计出了“计数中断程序(定时器T1 对光电编码器输出的A、B 正交脉冲的两个边沿进行计数,产生每个输入脉冲序列的频率f)、定时中断程序(定时器T2 的周期寄存器设置一周期,开始对定时器T1 进行计数定时,当定时器T2 的周期到时,进入中断读出定时器T1 的计数器的数字)、 转速自动修正子程序、 转速显示子程序、 反馈电压输出子程序及保护子程序”等,主程序如图3 所示。

图3 主程序流程图

3 转速测量功能实现

研制的“高精度转速测量装置”集检测、转换、控制、显示、反馈功能于一体,通用于交流电动机和直流电动机的转速测量中(如图4 所示);开发的嵌入式转速测量自动修正控制算法,能够根据当前的转速自动修正M1(k),即使转速变化较大时(2<n(k)<2000)转速输出刷新周期也能基本维持在20ms 不变,使转速自动平滑切换,并将转速信号变成与转速成正比的电压反馈信号输出;改进了传统的M/T 测速法,从而保证了在低成本下,完成0~±2000r/min 的高精度转速测量,克服了转速测量中的误差大的问题。

技术指标:转速测量范围1~±2000r/min,转速分辨率为1 转,输出电压分辨率为10mV,输出电压刷新速率为50 次/秒,反馈电压输出信号范围为0~±10V。 该转速测量装置具有检测时间短、测量精确度高、使用寿命长、通用性强等优点。

图4 高精度转速测量的现场应用

4 结束语

该转速测量装置涵盖了“AVR 单片微机处理器、 转速自动修正算法、 改进的M/T 法、光电隔离及液晶显示”等多种先进技术,集测量、转换、控制、显示及反馈功能于一体,实现了交、直流电动机的转速通用测量。 实际应用结果证明了该转速测量装置的通用性强,检测时间短,测量精确度高与技术先进的特点。