新型模具智能制造关键技术的创新

张树刚

(鹰星精密工业(深圳)有限公司, 广东 深圳 518103)

0 引言

目前, 我国模具智能制造的提产提质关键技术主要研究成果集中在热流道的缸径,水口长度,大小的,温度等方面,但是这种研究手法的局限性是显而易见的,忽视了流量的作用,没有合适的指标反应流量。目前行业内使用多以拆卸模具修改来解决这个问题, 把速度反映成流量,目前尚无详细报道,本文目的是利用模流分析系统,基于流体系统中流量与压力的关系及各项指标的变化幅度以及改变特点,探讨活动的基本规律,为科学地安排智能设计与智造提供理论依据。

1 模具工程目前的研究现状

对于不同的需求,现有的做法一般有几种情形:

(1)将热流道的直径、模具浇口的大小设计得不同,较大的型腔的直径、浇口大一点,较小的型腔的直径、浇口小一点,以此达到控制热流道流量,从而使得型腔填充平衡的目的。 上述的这种流量控制结构在模具试做后需要再按实际充填情况对热流道或者浇口的大小进行调整,调整时模具必须从成型机上卸下来,将模具拆开,再上机床加工热流道直径或调整浇口的大小。

(2)如在CN102029692A[1]中的情形,其做法是,包括有流量调节销,在型芯上设有与热流道相通的圆孔,流量调节销从型芯外侧插入圆孔内, 且端部伸入到热流道内调节热流道的截面大小,通过设置流量调节销的不同的贯穿槽的形状,来调节进入塑胶模具中的流量。

(3)如在CN104191580A[2]中的做法,其包括控制器和液压系统, 液压系统上设置多根液压油管与热喷嘴上的阀针连接,每根液压油管上均需要安装比例换向调速阀,再利用控制器对多个比例换向调速阀控制。

上述现有技术中的缺陷在于: ①需要临时对于热流道的口径或者形状进行手动更换或调整,这对于现场的技术人员操作要求较高,在现场的生产过程中是不利的,耽误时间和精力;②需要设置多条与不同的热流道系统连接的管路,使得管路连接复杂繁琐,还需要设置多个比例换向调速阀及其控制系统,系统构造复杂,容易产生故障;③热流道的流量调整操作麻烦,耗时费力,降低了生产效率。

2 工程的理论研究分析

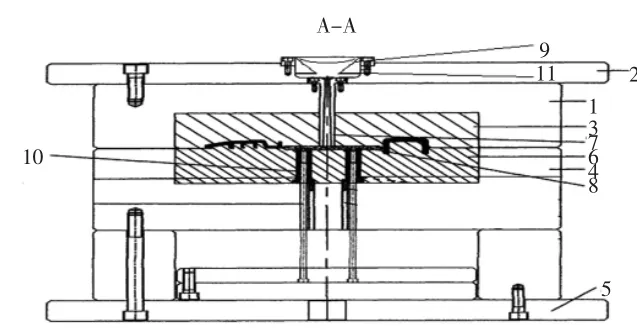

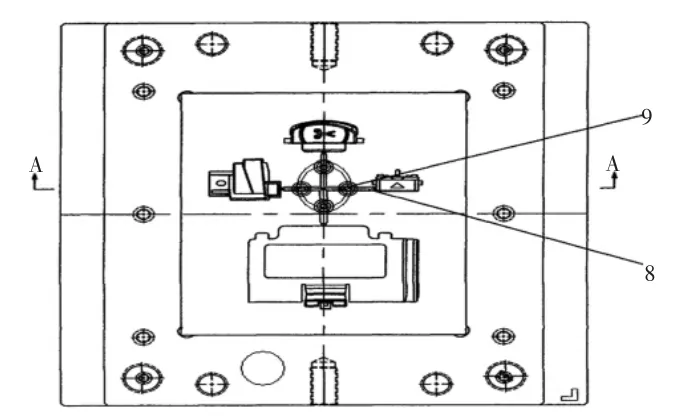

(1)该塑胶模具35,见图1,图2,包括有定模板1、定模底板2、型腔3、动模板4、动模底板5、型芯6 及浇口套7,型腔3 与定模板1 相固定,型芯6 与动模板4 相固定,型腔3 与型芯6 的分型面上设有热流道8,浇口套7 从定模底板2 侧面穿过定模板1 和型腔3 与热流道8 相通,其中, 浇口套注入胶液的注入口部分包括有浇口套调节件9 和调节件驱动结构11, 在型芯6 上设有与热流道8相通的圆孔10, 浇口套调节件9 从型芯6 外侧插入圆孔10 内,且端部伸入到热流道8 内,浇口套调节件9 由调节件驱动结构11 来驱动, 调节件驱动结构11 由外部的控制器控制,来调节浇口套调节件9 的开度大小,以控制进入热流道8 内的流量。 其中浇口套调节件9 和调节件驱动结构11 可以采用现有技术中已有的结构和部件来调节尺寸的大小。调节件驱动结构11 由控制面板上的按钮控制, 以使得浇口套调节件9 处于带有不同开度的开口位置,这将在下文中描述。

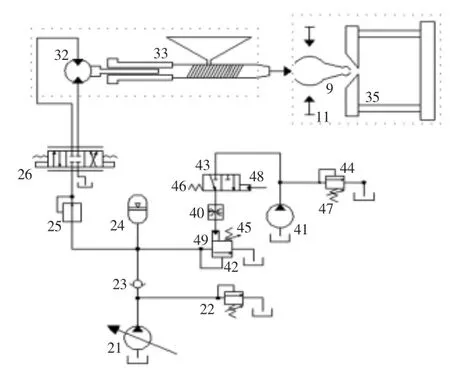

(2)本所述的可调节热流道流量的塑胶模具还带有注入系统,如图3 所示。 其中,原料胶液通过料斗馈送到加热注胶缸筒,注胶马达32 驱动注胶柱塞前进,将原料胶液从加热注胶缸筒中挤出到浇口套调节件9。 原料胶液在加热注胶缸筒中受到加热, 加热可以由在缸筒外周上缠绕的加热线圈来实现。 浇口套调节件9 由调节件驱动结构11 来驱动,以调节开口大小。

所述注入系统还包括:驱动泵21、第一溢流阀22、单向阀23、蓄能器24、单向阀25、方向控制阀26、辅助泵41、压力设定阀42、压力切换阀43、第二溢流阀44、节流阀40、压力设定弹簧45、压力切换弹簧46、溢流弹簧47、辅助操作部件48 和压力设定端49,以及连接上述元件之间的管线。

驱动泵21 输出液压动力,驱动泵的泵出口连接有第一溢流阀22,该第一溢流阀22 其安全保护作用,一定场合下,也可以用于设定驱动泵出口级的压力。 驱动泵21出口后设置有单向阀23,单向阀23 后设置有蓄能器24,蓄能器一侧的管路上连接有液压主回路, 该液压主回路上设置有减压阀25、方向控制阀26、驱动马达32。蓄能器24 另一侧的管路上设置有压力设定组件,蓄能器一侧和另一侧的管线是流体连通的。 该压力设定组件主要包括辅助泵41、压力设定阀42、压力切换阀43、第二溢流阀44、节流阀40、压力设定弹簧45、压力切换弹簧46、溢流弹簧47、辅助操作部件48 和压力设定端49,以及连接上述元件之间的管线。

3 工程的创新技术

(1)本所述的可调节热流道流量的塑胶模具的注入系统在工作时,首先通过模流分析软件进行模流分析,计算在注塑过程中,在不同的情况下进入浇口套的流量,并且基于流体系统中流量与压力成反比的原理, 将需求的流量值转换为系统的压力值, 并且将相关的压力值输入到控制器中,通过控制器控制压力设定阀42、压力切换阀43 的动作,对液压主回路中的压力进行调整。 在相应的压力下,对应有相应的流量,从而控制驱动马达32 的转速,进而控制从加热注胶缸筒中挤出的原料胶液的流量,同时,控制器控制调节件驱动结构11 的工作,进而调节浇口套调节件9 的开度, 从而使得不同的开度对于不同的流量,便于原料胶液快速、稳定地进入到塑胶模具中。

(2)参考图4,本论点的塑胶模具的控制面板的示意图。图中,本论点所述的可调节热流道流量的塑胶模具的注入系统还包括控制器,控制器包括控制面板,控制面板上设有两个按钮,每个按钮之前带有指示灯,当相应的按钮被按下时, 相应指示灯点亮, 显示系统目前的运行模式。 当按下图4 中的“I 档流速”的按钮时,辅助操作部件48 不带电,压力切换阀43 处于关闭状态(即处于如图3所示的位置),同时,调节件驱动结构11 将浇口套调节件9 的尺寸限定到第一开口位置;当按下图4 中的“II 档流速”的按钮时,辅助操作部件48 带电,压力切换阀43 处于开启状态,即阀芯切换到右位(未图示),此时,压力设定弹簧45 施加的弹簧力和通过压力设定端49 施加的液压力可以作用在阀体上,使得阀体向着关闭的方向移动,这样,系统中的压力升高了,而流量降低;同时,调节件驱动结构11 将浇口套调节件9 的尺寸限定到第二开口位置。 其中, 第一开口位置的开度比第二开口位置的开度大。 以匹配对应的压力和流量。

控制面板上的相应的控制按钮对应辅助操作部件48和调节件驱动结构11 的控制过程采用本领域常规的技术手段实现, 例如可以采用有线通讯或者无线通讯的方式实现,其原理和技术是本领域技术人员熟知的,在此不做赘述。

(3)在压力设定组件中,压力设定阀42 的阀体上带有压力设定弹簧45, 压力设定弹簧45 向压力设定阀42的阀体施加弹簧力,促使压力设定阀42 关闭,通过调节压力设定弹簧45 可以确定压力设定阀42 的开启压力,该开启压力即为蓄能器24 供给的I 档压力。

(4)进一步地,为了对应不同压力下的流量输出需求,在压力设定阀42 的阀体上还设置了压力设定端49, 该压力设定端49 可以设置为压力设定阀42 的阀体上可以施加力的一个区域的形式;这样压力设定弹簧45 施加的弹簧力和通过压力设定端49 施加的液压力可以作用在阀体上,使得阀体向着关闭的方向移动,为了控制通过压力设定端49施加的液压力以控制压力设定阀42 的开启压力,即II 档压力,还设置了压力切换阀43,II 档压力比I 档压力大。

压力切换阀43 的阀体上设置有压力切换弹簧46,压力切换弹簧46 向着使得压力切换阀43 关闭的方向施加偏压力。

辅助泵41 向压力切换阀43 供给压力油,该压力油通过压力切换阀43 作用到压力设定阀42 的阀体上,带动压力设定阀42 向着关闭方向移动;压力切换阀43 上还设置有辅助操作部件48,可以通过其他方式来控制压力切换阀43。

在压力切换阀43 和压力设定端49 之间的管线上设置有节流阀40, 其主要用于控制来自压力切换阀43 的流量,避免对压力设定端49 产生过大的冲击。

第二溢流阀44 用作安全阀, 第二溢流阀44 的工作压力由溢流弹簧47 来设定。

4 工程的模型图设计

下面结合附图与实施例对本论点作详细说明:

图1 用于生产手机及电源适配器的塑胶模具的示意图

图2 塑胶模具A-A 剖视图

图3 塑胶模具的胶液原料的注入系统的原理图

图4 塑胶模具的控制面板的示意图

处于示意性和清楚明显地说明装置/部件/元件的目的,附图并不是完全按照比例绘制。 图中的装置/部件/元件的尺寸不能看成是对本论点的限定。

5 工程的验证

参考图1、图2,图1 是本论点的示意图;图2 是图1的A-A 剖视图;图中示意性地显示了一种用于生产手机及电源适配器的塑胶模具,该塑胶模具35 包括有定模板1、定模底板2、型腔3、动模板4、动模底板5、型芯6 及浇口套7,型腔3 与定模板1 相固定,型芯6 与动模板4 相固定,型腔3 与型芯6 的分型面上设有热流道8,浇口套7 从定模底板2 侧面穿过定模板1 和型腔3 与热流道8相通,其中,浇口套注入胶液的注入口部分包括有浇口套调节件9 和调节件驱动结构11, 在型芯6 上设有与热流道8 相通的圆孔10, 浇口套调节件9 从型芯6 外侧插入圆孔10 内, 且端部伸入到热流道8 内, 浇口套调节件9由调节件驱动结构11 来驱动, 调节件驱动结构11 由外部的控制器控制,来调节浇口套调节件9 的开度大小,以控制进入热流道8 内的流量。 其中浇口套调节件9 和调节件驱动结构11 可以采用现有技术中已有的结构和部件来调节尺寸的大小。调节件驱动结构11 由控制面板上的按钮控制, 以使得浇口套调节件9 处于带有不同开度的开口位置,这将在下文中描述。

参考图1 至图3,本论点所述的可调节热流道流量的塑胶模具还带有注入系统,其中,原料胶液通过料斗馈送到加热注胶缸筒,注胶马达32 驱动注胶柱塞前进,将原料胶液从加热注胶缸筒中挤出到浇口套调节件9。 原料胶液在加热注胶缸筒中受到加热, 加热可以由在缸筒外周上缠绕的加热线圈来实现。 浇口套调节件9 由调节件驱动结构11 来驱动,以调节开口大小。

参考图3,图3 是本论点的塑胶模具的胶液原料的注入系统的原理图; 图3 中,所述注入系统还包括:

驱动泵21、第一溢流阀22、单向阀23、蓄能器24、单向阀25、方向控制阀26、辅助泵41、压力设定阀42、压力切换阀43、第二溢流阀44、节流阀40、压力设定弹簧45、压力切换弹簧46、溢流弹簧47、辅助操作部件48 和压力设定端49, 以及连接上述元件之间的管线。

驱动泵21 输出液压动力, 驱动泵的泵出口连接有第一溢流阀22,该第一溢流阀22设定了驱动泵出口级的压力。驱动泵21 出口后设置有单向阀23, 单向阀23 后设置有蓄能器24,蓄能器外的管路上连接有液压主回路,该液压主回路上设置有减压阀25、方向控制阀26、驱动马达32。 蓄能器24 外的管路上设置有压力设定组件。 该压力设定组件主要包括辅助泵41、压力设定阀42、压力切换阀43、第二溢流阀44、节流阀40、压力设定弹簧45、压力切换弹簧46、溢流弹簧47、辅助操作部件48 和压力设定端49,以及连接上述元件之间的管线。

本所述的可调节热流道流量的塑胶模具的注入系统在工作时,首先通过模流分析软件进行模流分析,计算在注塑过程中,在不同的情况下进入浇口套的流量,并且基于流体系统中流量与压力成反比的原理, 将需求的流量值转换为系统的压力值, 并且将相关的压力值输入到控制器中,通过控制器控制压力设定阀42、压力切换阀43的动作,对液压主回路中的压力进行调整。在相应的压力下,对应有相应的流量,从而控制驱动马达32 的转速,进而控制从加热注胶缸筒中挤出的原料胶液的流量,同时,控制器控制调节件驱动结构11 的工作,进而调节浇口套调节件9 的开度,从而使得不同的开度对于不同的流量,便于原料胶液快速、稳定地进入到塑胶模具中。

在压力设定组件中,压力设定阀42 的阀体上带有压力设定弹簧45, 压力设定弹簧45 向压力设定阀42 的阀体施加弹簧力,促使压力设定阀42 关闭,通过调节压力设定弹簧45 可以确定压力设定阀42 的开启压力, 该开启压力即为蓄能器24 供给的I 档压力。

进一步地,为了对应不同压力下的流量输出需求,在压力设定阀42 的阀体上还设置了压力设定端49, 该压力设定端49 可以设置为压力设定阀42 的阀体上可以施加力的一个区域的形式;这样压力设定弹簧45 施加的弹簧力和通过压力设定端49 施加的液压力可以作用在阀体上,使得阀体向着关闭的方向移动,为了控制通过压力设定端49 施加的液压力以控制压力设定阀42 的开启压力, 即II 档压力,还设置了压力切换阀43,II 档压力比I 档压力大。

压力切换阀43 的阀体上设置有压力切换弹簧46,压力切换弹簧46 向着使得压力切换阀43 关闭的方向施加偏压力。

辅助泵41 向压力切换阀43 供给压力油, 该压力油通过压力切换阀43 作用到压力设定阀42 的阀体上,带动压力设定阀42 向着关闭方向移动; 压力切换阀43 上还设置有辅助操作部件48,可以通过其他方式来控制压力切换阀43。

在压力切换阀43 和压力设定端49 之间的管线上设置有节流阀40,其主要用于控制来自压力切换阀43 的流量,避免对压力设定端49 产生过大的冲击。

第二溢流阀44 用作安全阀, 第二溢流阀44 的工作压力由溢流弹簧47 来设定。

参考图4, 本的塑胶模具的控制面板的示意图。 图中, 本所述的可调节热流道流量的塑胶模具的注入系统还包括控制器,控制器包括控制面板,控制面板上设有两个按钮,每个按钮之前带有指示灯,当相应的按钮被按下时,相应指示灯点亮,显示系统目前的运行模式。 当按下图4 中的“I 档流速”的按钮时,辅助操作部件48 不带电,压力切换阀43 处于关闭状态 (即处于如图3 所示的位置),同时,调节件驱动结构11 将浇口套调节件9 的尺寸限定到第一开口位置;当按下图4 中的“II 档流速”的按钮时,辅助操作部件48 带电,压力切换阀43 处于开启状态,即阀芯切换到右位(未图示),此时,压力设定弹簧45施加的弹簧力和通过压力设定端49 施加的液压力可以作用在阀体上,使得阀体向着关闭的方向移动,这样,系统中的压力升高了,而流量降低;同时,调节件驱动结构11 将浇口套调节件9 的尺寸限定到第二开口位置。其中,第一开口位置的开度比第二开口位置的开度大。 以匹配对应的压力和流量。

控制面板上的相应的控制按钮对应辅助操作部件48和调节件驱动结构11 的控制过程采用本领域常规的技术手段实现, 例如可以采用有线通讯或者无线通讯的方式实现,其原理和技术是本领域技术人员熟知的,在此不做赘述。

参考图1-4,本塑胶模具的具体操作过程如下:驱动泵21 启动,向系统提供动力,此时,按下“I 档流速”的按钮,使得辅助操作部件48 不带电,因此此时系统的压力由压力设定弹簧45 设定的压力来确认, 并且同时使得驱动马达32 中确认的流速下运行, 将原料胶液以I 档流速挤出浇口套调节件9,此时,调节件驱动结构11 将浇口套调节件9 的尺寸限定到第一开口位置,其开度较大,使得原料胶液快速地进入到本论点的用于生产手机及电源适配器的塑胶模具中; 当需要减缓注入原料胶液的速度是,可以按下图4 中的“II 档流速”的按钮,辅助操作部件48 带电,压力切换阀43 处于开启状态,即阀芯切换到右位(未图示),此时,压力设定弹簧45 施加的弹簧力和通过压力设定端49 施加的液压力可以作用在阀体上, 使得阀体向着关闭的方向移动,这样,系统中的压力升高了,而流量降低;同时,调节件驱动结构11 将浇口套调节件9 的尺寸限定到第二开口位置。 其中,第一开口位置的开度比第二开口位置的开度大。 以匹配对应的压力和流量。

6 结束语

上叙工程研究有两个特征, 一个设计方法是研究由传统思维引导转向计算机辅助模流手段的实现, 二是设计方法研究流体系统中流量与压力的关改变特点, 从单一的拆卸模到只需要输入参数的实现, 使面向产品的开发过程和量产更加便利化。 其可以方便地调节进入塑胶模具的浇口内的原料树脂的流量, 不需要现场对零部件进行手动调整,不需要设置多条不同流量的管路,操作过程简便,省时省力,提高了生产效率,降低了成本,达到了创新增效。