烘房对真空管道产品质量提升的探究

宋 健, 赵 斐

(北京航天试验技术研究所, 北京 100074)

0 引言

真空多层绝热管一般由内管、外管、真空法兰、缠绕层、吸附剂、抽空咀、支撑、挡环等几个部件组成[1],主要依靠内管与外管之间的高真空环境, 极大地减少内管介质与外部环境的换热,从而大幅降低管内介质汽化,保证了低温流体(如液氢、液氧、液氮、液化天然气等)在运输中的经济性,具有极为重要的作用。

1 气体热冲洗工艺

1.1 气体热冲洗工艺简介

真空管道夹层的真空度对其绝热性能起着决定性作用,夹层的真空则靠真空系统的抽气来完成,真空排气工艺经历了数十年的发展,目前已经有单纯排气工艺、抽空加热排气工艺、空气预加热排气工艺、气体热冲洗排气工艺和间断排气工艺几种[2]。

气体热冲洗工艺的步骤是: ①把管道在空气中预加热到80℃;②使用机械泵对管道夹层抽真空,待夹层真空度达到10-1~20Pa;③暂时停止抽真空,使用易脱附的、具有一定温度(100℃左右)的无害干燥气体(一般为氦、氮、氩、二氧化碳等)充入,并保持微正压;④重复上述第2、3步,反复进行2~4 次,在进行的过程中继续加热到达允许的温度100~120℃;⑤充气过程完成后,进行正式抽气,直至夹层动态、静态真空度满足设计需求。

1.2 气体热冲洗工艺优越性

1.2.1 充入气体对夹层气体的置换、脱附作用

真空多层绝热管的夹层在抽真空之前, 夹层气体成分主要为空气,夹层内的绝热材料、吸附剂、支撑等部件会吸附部分水蒸气。 一般的排气工艺由于在抽空时流阻很大[3],很难将大部分水蒸气抽出,而气体热冲洗工艺的第一步,就是加热管道,并使用机械泵预抽真空,将夹层空间内的空气以及材料表面吸附的部分水蒸气抽出,后续几步反复充入干燥惰性气体, 是在逐步使夹层空间以及材料表面的气体成分发生变化, 进一步地使夹层原有的水蒸气与空气成分被抽出。

1.2.2 充入气体具有裹挟作用

在真空多层绝热管的夹层空间中,内管外壁上往往缠绕着20~30 层的绝热材料,一般的排气工艺在抽真空时需要克服很大的排气阻力,夹层内的一些小的气体分子和水蒸气很难被抽出。气体热冲洗工艺在向夹层中充入气体的过程中,对管道整体进一步升温,微观层面上,夹层内的惰性气体分子动能升高,平均自由程变短,碰撞更加频繁,可以将绝热层间部分难以被抽出的气体携带出来,再被机械泵排出,有利于降低管道夹层的绝对压力。

1.2.3 充入气体具有传热作用

真空多层绝热管在组焊之前, 其夹层内的材料如:绝热层、吸附剂、支撑、挡环等,已经在高温烘箱内进行过烘烤, 目的是除去这些材料吸附的水蒸气与氢气,但是在绝热层包覆、真空管组焊过程中,这些材料不可避免地会吸附空气中的水蒸气和其他成分,这些成分在常温条件下不易脱附,往往需要在较高的温度(100~120℃)下才可以脱附,然而由于真空管本身具有一定的绝热性能,在真空管装配完成后再加热夹层,需要耗费更多的资源,加热效率也较低。 在夹层中多次充入具有一定温度的气体,气体分子与夹层内部件直接接触,可以利用气体分子的传热作用, 充分加热夹层内的绝热材料、 吸附剂、支撑等部件,高温可以加速这些材料的放气,从而降低夹层在抽真空时的流阻,再配合气体分子的席卷作用,可以大大减少真空绝热管道的抽空时间, 同时又能提高管道的抽空质量。

总之对于真空多层绝热管道而言, 气体热冲洗排气工艺具有作用直接、吸附剂活化效果好、抽空后夹层压力低、漏放气速率小以及真空寿命长等诸多优点。

2 某车间真空管道生产现状

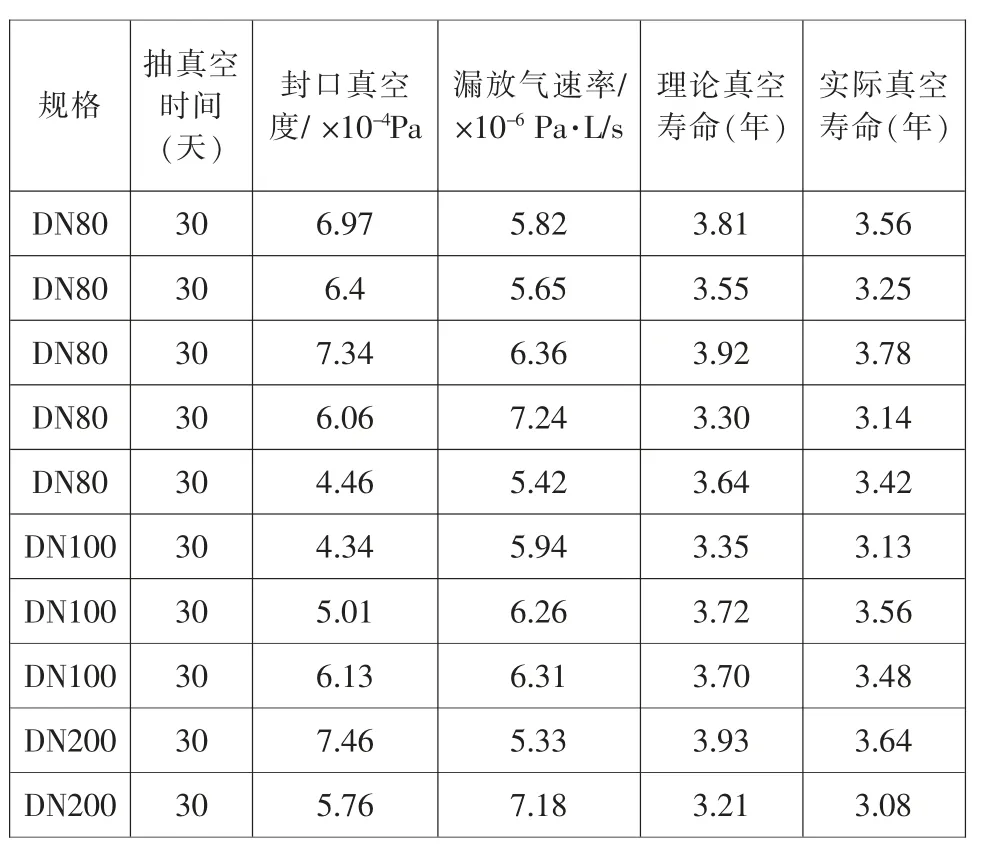

某真空多层绝热管道生产车间采用了气体置换冲洗工艺,对车间已交付的10 根不同规格的真空管的抽真空时间、封口真空度、漏放气速率、理论真空寿命、实际真空寿命进行了数据统计,结果如下:

由表1 可以看出,某真空多层绝热管道生产车间加工时的抽真空时间较长,封口真空度和漏放气速率整体符合相关的标准,但是在行业内,封口真空度较高,漏放气速率较大,相应的真空寿命也偏小。 分析原因主要有两点。

表1 已交付产品信息统计

2.1 管道加热能力不足

真空多层绝热管道的加热方式为: 在外管的外壁缠绕加热带,在内管放入加热棒,设定温度为100℃,通电加热来实现对管道整体的加热, 如图1 所示。 在生产过程中,内管加热棒的温度很快便能达到100℃,但外管加热带由于是直接暴露在空气中的,散热严重,温度始终维持在65℃左右,管道预热的温度不足。

图1 先前真空管道加热实施图

此外,内管也会出现加热不均匀的情况。 为了使加热棒的热量利用效率更高, 在加热棒上每隔一段距离设置了翅片增加导热,如图2 所示,翅片与内管接触的部分,由于持续的加热,温度会比其他部分高出很多, 造成内管加热不均匀的情况, 有时甚至会出现热变形,对真空绝热管道生产质量是一种隐患。

图2 加热棒示意图

2.2 充入气体温度不高

真空多层绝热管在生产的过程中, 充入的为常温CO2气体, 气体需要到达管道夹层后再被加热, 加热速度较慢,效果也较差,夹层内的绝热材料与吸附剂无法被充分加热,造成抽真空的效果较差,管道夹层的综合漏放气速率较高。

3 烘房对真空管品质的提升作用

3.1 烘房设备的提出

烘房是具有一定封闭性的供热设备,多用于电机、电气、涂料、食品加工等行业,烘房内部有热风循环系统,保证烘房内温度分布均匀。 如果应用于车间的真空绝热管道加工,在管道抽真空时,可以把管道放在烘房中整体加热,在烘房外壁上预留开孔,以供真空机组抽真空管路与抽空咀连接。 此时,在整个真空绝热管的生产过程中,都处在较高的预设温度下,夹层内水蒸气、空气等杂质气体充分被排出,真空管道的产品质量也更好。

本次选用的烘房启动功率为70 kW, 稳定运行功率为20 kW,烘房内温度可以保持为30℃~150℃,烘房可同时完成30 根大小不同的真空管道同时加热处理,外观形状如图3 所示。

图3 烘房外观图

3.2 烘房对真空管道生产工艺的提升

烘房对车间真空多层绝热管道生产工艺的提升,主要为管道加热温度提高。 生产过程中温度的提高,有利于促进管道夹层内放气,降低夹层的综合漏放气速率。

烘房加入真空管道生产工艺后,在管道预热阶段,将烘房内温度调至85℃,稳定后使用机械泵预抽真空,气体置换阶段,则把烘房温度调至110℃。与此同时,对参与置换的CO2充入气体管路进行了改造, 如图4 所示,CO2在进入夹层之前会先经过一段位于烘房内的管路, 烘房内循环流动的高温空气吹向管路,对管内CO2加热,随后,更加高温的CO2进入真空管道夹层,与夹层内绝热材料、支撑环、吸附剂充分接触换热。 而之前的工艺,在置换过程中,需要先耗费大量的时间对夹层内的CO2加热,随后再混合,浪费了大量的时间。 对从夹层中抽出的气体温度进行了检测,并进行对比,结果如表2 所示。

图4 CO2 改造管路系统示意图

表2 夹层温度的变化

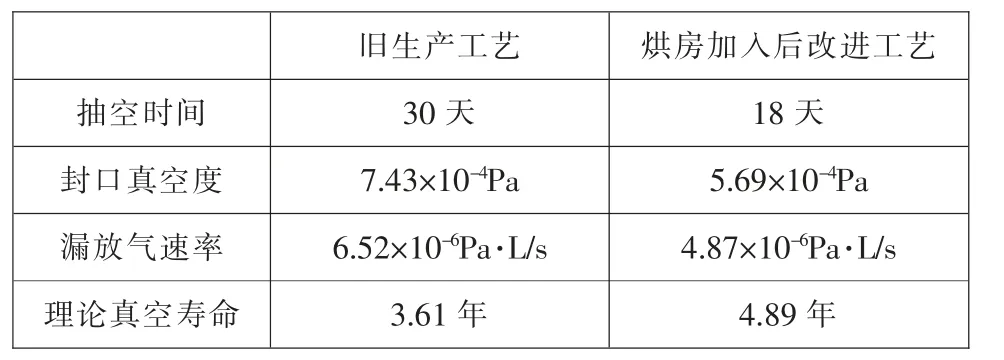

3.3 工艺改进后数据与之前的对比

烘房加入了真空绝热管道的生产工艺后, 车间在新工艺下生产了一批真空多层绝热管道, 抽取了其中10根,对管道的一些生产数据统计,结果如表3 所示。 管道的平均抽空时间从30 天下降为18 天, 相比之前减少了40%;平均的封口真空度由7.43×10-4Pa 降至5.69×10-4Pa,下降了23.42%;平均的漏放气速率从6.52×10-6Pa·L/s 下降至4.87×10-6Pa·L/s,下降了25.31%;平均理论真空寿命[4]由3.61 年提升至4.89 年,增长了35.45%。

表3 烘房加入后真空管道的产品相关数据

4 结论

烘房的加入使得真空多层绝热管道在生产过程中加热温度大幅提高,更加接近设定水平,且加热温度均匀稳定,使得管道夹层内气体排气充分,降低了成品管道的漏放气速率。

烘房的加入为管道生产的气体置换过程提供了更高温的置换气体,减少了置换气体加热的时间,同时,由于夹层在高温环境下放气充分, 同等条件的真空机组可以更快将夹层内的真空条件抽至设定要求, 为生产班组节约更多的能源成本与人力成本。