ZrO2/莫来石热障涂层热冲击性能计算机模拟

贾 燕 赵永涛

(1.河北传媒学院 美术与设计学院,石家庄 050000;2.河南工程学院 机械工程学院,郑州 451191)

为更好地保护航空发动机关键热端部件,常用的技术手段是在表面制备具有良好隔热性能的热障涂层[1-2]。尽管寻求替代氧化钇部分稳定氧化锆(Y2O3stabilized partially ZrO2,简称YSZ)的新型陶瓷材料是目前该领域的研究热点,但YSZ仍然是目前现役主要涂层[3]。然而,由于发动机热端部件恶劣的服役环境,燃料燃烧所产生的水蒸气,以及燃料中的Na2O、V2O5和P2O5等杂质,这些杂质会与YSZ的稳定剂发生化学反应,加速涂层的脱落失效[4-5]。莫来石涂层能有效阻止水蒸气向底层材料的扩散,同时也具有一定的抗腐蚀能力[6]。因此,将莫来石涂层与YSZ涂层进行有效组合会改善YSZ热障涂层的抗腐蚀性能。

将莫来石与YSZ涂层进行有效组合也是环境障涂层技术领域常用手段,如GUIMARAES等[7]研究了Si/莫来石/ZrO2以及Si/75% Mullite+25%YSZ/50%Mullite+50% YSZ/ YSZ三种环境障涂层的裂纹扩展情况,发现SiC基体与Si层界面处存在较大的热应力,最易造成剥落裂纹的形成和扩展。在潮湿的环境下,热循环对等离子喷涂莫来石/YSZ涂层气孔率和力学性能无明显影响,而YSZ/50%莫来石/Si涂层可有效降低裂纹的形成和扩展[8-9]。BOTOERO等[10]研究发现,化学气相沉积制备莫来石/YSZ涂层的弹性模量、硬度随Al/Si比例增加而增大,但涂层断裂韧性却随Al/Si比例增加而降低。LEE[11]将莫来石/YSZ涂层在1 300 ℃下200 h水蒸气腐蚀后发现,莫来石/YSZ界面处由于莫来石与YSZ之间热膨胀性能不匹配而产生裂纹,水蒸气会通过这些裂纹渗入基体,造成SiC基体损伤。COKOCARU等[12]研究发现,降低莫来石粉体的尺寸,不仅可提高YSZ/莫来石涂层的致密度和防护能力,而且涂层的弹性模量和硬度也能得到改善。鉴于莫来石/YSZ涂层优异的性能,本文采用ANSYS软件就涂层单层厚度对ZrO2/莫来石热障涂层热冲击性能的影响进行了分析,本文探讨目前将等离子喷涂莫来石/YSZ涂层用作热障涂层的可行性,为进一步实验探讨莫来石/YSZ用作热障涂层奠定基础。

2 计算模型及过程

本文所研究的热障涂层,主要由表面ZrO2层、中间莫来石层和金属基体组成。基于前期研究的基础,此处选用2Cr13钢作为涂层的基体材料[13]。在计算过程中,金属基体的厚度为10 mm,直径为18 mm,并始终保持不变。计算时先取表面ZrO2厚度为0.2 mm,而莫来石层厚度则在0.1~0.3 mm范围内变化。进而在固定表面莫来石层厚度的基础上,分析表面ZrO2厚度也在0.1~0.3 mm范围内变化对涂层热冲击性能的影响。计算时,根据实际样品的圆柱形状将其简化为二维问题,同时做如下几点假设:1)表面ZrO2层/莫来石层/金属基体之间的界面处结合紧密;2)不考虑涂层内部显微组织对涂层热物理性能参数的影响;3)忽略温度对涂层系统不同部分的性能参数的影响;4)整个涂层为各向同性,且不发生塑性变形。简化后涂层的模型及对涂层系统进行有限元网格划分后的结果如图1所示。

图1 ZrO2-莫来石涂层模型示意图Fig.1 Sketch map of ZrO2-mullite coatings

计算时假定涂层系统被加热到1 000 ℃,随后立即放入20 ℃的水中,涂层系统与水发生对流换热,水的对流系数取3 000 W/(m2·℃)。计算冷却180 s后涂层内部的热冲击应力,重点分析ZrO2涂层表面及表面层与莫来石层界面处的冲击热应力。计算中用到的热物理性能参数如表1所示。

表1 ZrO2-莫来石涂层的热物理性能参数Table 1 Thermophysical parameters of ZrO2-mullite coatings

3 结果及讨论

3.1 莫来石层厚度影响

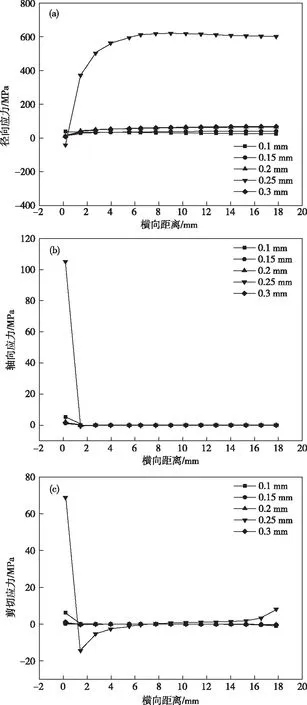

计算得到的5种不同莫来石层厚度下涂层表面的热冲击应力如图2所示。从图2(a)中可以看出,除厚度为0.25 mm的涂层之外,不同莫来石层厚度下涂层表面径向热应力变化趋势基本一致。当表面层厚度为0.25 mm时,径向应力变化函数为增函数,呈缓慢增长趋势,在达到最大值666.53 MPa之后趋近一条平稳的水平线;图2(b)是5种不同的莫来石层厚度在表层的轴向应力的大小随距离试样中心远近变化时的趋势图。莫来石层厚度为0.3 mm时,2Cr13表层达到最大轴向力119.10 MPa;然后迅速变小,X=1.4 mm处的轴向应力为1.349 7 MPa,此时为最小值;此后的轴向力趋于平稳,基本无变化。其他不同厚度的莫来石层对于表层的轴向应力变化趋势十分稳定。图2(c)是5种不同的莫来石层厚度基于表层的剪切应力的大小随距离试样中心远近变化时的趋势图,可见厚度为0.15、0.2、0.25、0.3 mm的莫来石层对于表层的剪切力基本无变化,数据十分稳定,而厚度为0.1 mm的莫来石层对于表层的剪切力在X=1.3 mm时变化显著,呈迅速减小的趋势,最大剪切应力为161.41 MPa。

图2 莫来石层厚度对涂层表面热应力影响(a)径向应力(b)轴向应力(c)剪切应力Fig.2 Influence of thickness of mullite-layer on surface thermal-stress (a)radial stress(b)axial stress(c)shear stress

图3为莫来石层厚度对涂层ZrO2/莫来石界面处热应力影响。在图3(a)中,厚度为0.1、0.15、0.2、0.3 mm的莫来石涂层径向力有着相似的变化规律,次表层径向力变化很小,厚度为0.25 mm的莫来石涂层使得次表层径向力变化显著,从最小值-700 MPa变化到最大值-109 MPa。

图3 莫来石层厚度对涂层ZrO2/莫来石界面处热应力影响(a)径向应力(b)轴向应力(c)剪切应力Fig.3 Influence of thickness of mullite-layer on thermal-stress at interface of ZrO2/mullite (a)radial stress(b)axial stress(c)shear stress

从图3(a)径向应力分布曲线图中可以发现只有一条曲线是增函数,从开始到结束都呈逐渐递增的趋势,在达到峰值后趋于平稳。图3(b)中的轴向应力分布图却有着很大的不同,厚度为0.1、0.15、0.2、0.3 mm莫来石层的曲线呈平稳变化,而厚度为0.25 mm的莫来石层的曲线从初始的63 MPa迅速变小为-21 MPa,最小轴向应力为0.005 MPa。图3(c)则是次表层界面处轴向热冲击力分布曲线图,其中四条曲线变化趋势十分相似,厚度为0.1、0.15、0.2、0.3 mm;最小剪切力在厚度为0.2 mm莫来石层的曲线上,最小值为0.011 4 MPa。

3.2 ZrO2层厚度影响

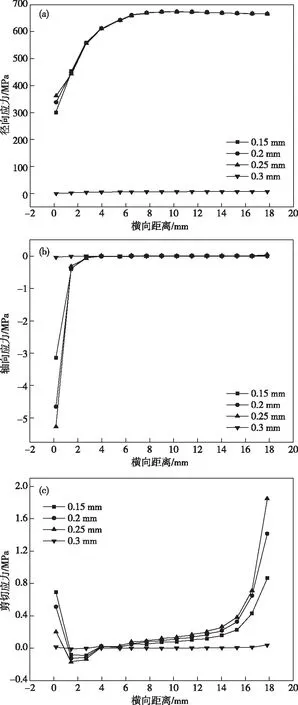

以第一次计算分析的结果做参考,在ZrO2层为0.1 mm时分析得知热冲击力最小的莫来石层厚度为0.2 mm;所以第二部分计算时取莫来石层厚度为0.2 mm,基体材料及尺寸保持不变。图4是不同ZrO2厚度下涂层表面热应力沿横向距离的分布曲线。由图4(a)可知,除0.3 mm之外,其余厚度下涂层的径向热应力随横向距离增加而增大,除最初数值有所差别之外,其余数值则相差不大。随着ZrO2厚度增加,涂层表面最初径向热应力依次为300.1、338.07和361.94 MPa,而厚度为0.3 mm时最初热应力为2.1 MPa。由图4(b)所示的轴向应力变化情况也可知,厚度为0.3 mm时涂层表面轴向应力在整个横向距离范围内也基本保持稳定。而其他3个涂层厚度下的表面轴向热应力在试样中心位置为压应力。而且涂层试样中心处的轴向热应力则随厚度增加而降低。但在整个横向距离范围内,涂层表面轴向应力呈现先增加而后趋于稳定的态势。在图4(c)中,ZrO2层厚度为0.15、0.2、0.25 mm的涂层表面剪切应力在横向距离0~2 mm内先降低,而后从2~16 mm范围内则逐渐增加,并在试样边沿处达到最大值。当ZrO2厚度为0.3 mm时,涂层表面剪切热应力也基本保持稳定,其余3种厚度下涂层表面剪切热应力则与ZrO2层厚度成正比。从0.15~0.25 mm,涂层表面剪切应力在靠近边沿处的值依次为0.86、1.41和1.84 MPa。从不同ZrO2层厚度下涂层表面热应力分析可知,除厚度为0.3 mm的情况之外,ZrO2层厚度为0.15 mm时的热应力具有最小值。

图4 ZrO2层厚度对涂层表面热应力影响(a)径向应力(b)轴向应力(c)剪切应力Fig.4 Influence of thickness of ZrO2-layer on surface thermal-stress(a)radial stress(b)axial stress(c)shear stress

图5 ZrO2层厚度对ZrO2/莫来石界面处热应力影响(a)径向应力(b)轴向应力(c)剪切应力Fig.5 Influence of thickness of ZrO2-layer on thermal-stress at interface of ZrO2/mullite(a)radial stress(b)axial stress(c)shear stress

为了进一步分析ZrO2层厚度对涂层系统冲击热应力的影响,此处同样分析了ZrO2/莫来石界面处热应力的分布情况,结果如图5所示。由图5(a)可知,ZrO2厚度为0.3 mm时该界面处的径向热应力在整个横向距离范围内基本保持稳定。其余三种涂层厚度下径向热应力首先随着横向距离增大而增加,当横向距离超过5 mm后则趋于稳定,而且不同厚度下径向应力差别不大。同时还可以看出,图5(a)中所示的最大径向应力明显低于图4(a)中的对应值。而在图5(b)所示的轴向应力分布曲线中,ZrO2涂层厚度为0.3 mm时的轴向应力也基本稳定,其余三种情况下轴向应力则在试样中心处急剧降低后趋于稳定,不同ZrO2层厚度下涂层该界面处的轴向应力差别不明显。图5(c)所示的剪切应力中,ZrO2层厚度为0.3 mm时剪切应力基本不受横向距离范围影响。而其余三种情况下,在靠近试样中心处剪切应力经历了急剧降低后,接着略微升高,最后趋于稳定。从0.15~0.25 mm,图5(c)中所示的三种情况下界面处的剪切应力最小值依次为-18.93、-29.25和-31.1 MPa。由分析结果可知,ZrO2/莫来石界面处的热应力在ZrO2厚度为0.3 mm时基本不受横向距离的影响,而其余三种情况下热应力的绝对值则随ZrO2厚度增加而增大。

从以上分析可知,在表面陶瓷层以及表面层/ZrO2界面处存在较大的冲击热应力,这些热应力的存在容易在表层、表层/ZrO2界面处产生裂纹,加速涂层的脱落失效。LEE和EPICIER等[14-15]研究表明,莫来石/YSZ涂层的热冲击失效也主要从表面产生裂纹以及莫来石/YSZ层界面处产生裂纹共同作用的结果,这也表明本文计算结果的正确性。

4 结论

1)当莫来石层厚度为0.25 mm时,涂层表面的热应力具有最大值,而其它莫来石层厚度下涂层表面的热应力则相差不大;

2)莫来石层厚度为0.25 mm时,ZrO2/莫来石界面处的热应力也具有最大绝对值,其他莫来石层厚度对界面处热应力影响不明显;而且界面处的热应力小于涂层表面;

3)ZrO2层厚度为0.3 mm时,涂层表面热应力基本不受横向距离影响,其余厚度下涂层表面热应力绝对值则与ZrO2层厚度成正比;

4)在ZrO2/莫来石界面处,ZrO2层厚度为0.3 mm时的热应力依然在横向距离范围内保持稳定。而其他情况下热应力也随ZrO2厚度增大而增加。