内蒙古某金矿选冶工艺设计

王建文

(矿冶科技集团有限公司,北京 100160)

内蒙古某金矿是一座大型低品位原生矿床,具有整体储量大、但大部分矿石品位低、极少部分矿石品位高的特点。为了实现矿山经济效益的最大化,确定选冶设计规模为处理原矿20 000 t/d,包含全泥氰化厂和堆浸厂两个部分,其中全泥氰化厂设计规模为6 000 t/d,堆浸厂设计规模为14 000 t/d,高品位矿石进入全泥氰化厂,较低品位矿石进入堆浸厂,工作制度为每年工作300 d,设计服务年限为9年。

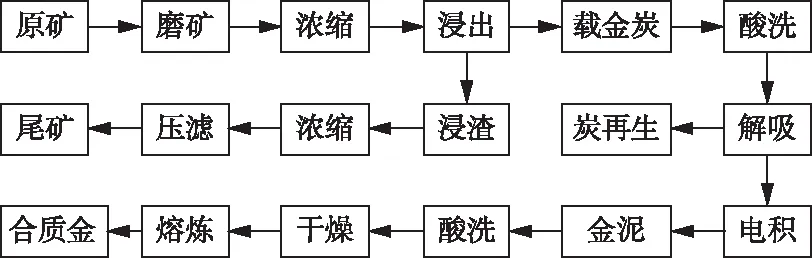

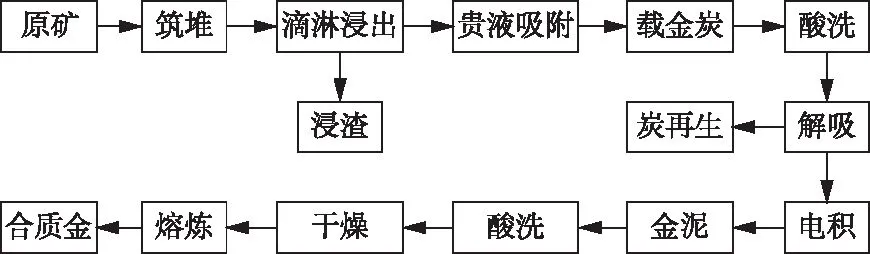

设计破碎系统为三段一闭路破碎,全泥氰化为两段闭路磨矿,磨矿产品经浓密后浸出吸附,载金炭经过酸洗、解吸、电积产出金泥,金泥经过酸洗、干燥、熔炼后产出合质金腚;堆浸为筑堆,经滴淋浸出、载金炭吸附、解吸、电积、酸洗干燥、熔炼后产出合质金腚[1-3]。

1 矿石性质

该金矿矿物种类和矿的物质组成均较简单。金属矿物主要以磁黄铁矿、黄铁矿、黄铜矿为主,其次为毒砂、方铅矿、闪锌矿等。非金属矿物主要是石英、长石、少量方解石、黏土矿等。矿物质组成中的主要金属矿物为微细粒自然金,黄铁矿,次生褐铁矿、黄铜矿等,非金属矿物主要为石英、斜长石、角闪石、绿泥石、绿帘石、方解石、云母等[3]。

矿石中主要的有用组分是金,金主要以金矿物形式产出,硫化物含少量金,脉石矿物几乎不含金。金矿物可分成自然金和银金矿两类。目前在各类型矿石中基本都能见到这两类矿物。金矿物在矿石中多呈不规则片状、他形粒状,偶尔也见四六面体或八面体半自形晶,粒径变化在0.004~0.03 mm,多数小于0.02 mm。金矿物多数为晶隙金和裂隙金,分布于脉石矿物之间或裂隙中,少数分布于磁黄铁矿等金属硫化物矿物边部。

对原矿进行了化学成分分析,结果见表1。

备注:1)单位为g/t

由表1可知,矿石中的金为唯一有价元素,其他元素暂无回收价值,平均金品位1.64 g/t,金属矿物以硫化矿为主,脉石矿物以石英、绢云母、绿泥石、长石为主。

2 主要设计指标

根据原矿品位和选矿试验结果及设计确定的工艺流程,确定的选冶主要设计指标见表2。

表2 主要设计指标Table 2 Main design indexes

3 选冶工艺设计

3.1 破碎系统

3.1.1 工艺流程

采出的矿石(粒度1 000~0 mm)经汽车运至粗碎车间,经2台棒条振动给料机给入2台颚式破碎机粗碎,将粒度破碎到350~0 mm后由皮带运到中细碎筛分车间,卸入中碎缓冲矿仓。

经2台圆锥破碎机中碎后的矿石用皮带运至直线振动筛筛分,筛上及筛中产品进入细碎,筛下产品为合格成品。细碎采用4台圆锥破碎机,筛分采用4台直线振动筛,筛上产品返回细碎形成闭路,筛下产品为合格成品[1]。

破碎成品粒度12~0 mm的颗粒经可逆皮带机分配,全泥氰化厂所用粉矿运往粉矿仓,堆浸厂所用粉矿用汽车运到堆浸装车矿仓。

3.1.2 主要设备选择

破碎系统设计能力为20 000 t/d,粗碎设备可选用两台大型颚式破碎机或一台旋回破碎机,采用旋回破碎机的优点是排矿粒度小于颚式破碎机,但需要建一个大型粗矿堆场,采用颚式破碎机设备基建费用低。综合比较,设计选择两台CJ815颚式破碎机。

中细碎设备选择进口设备,相对于国产设备有工作效率高、耗电少、性能稳定、排矿粒度细粒级比例大、循环负荷小、故障率低、重量轻、维修方便、厂房面积小、土建投资相对低的特点。设计选择CH860中碎圆锥破碎机2台,CH865细碎圆锥破碎机4台。

筛分设备选用LF3060D直线振动筛2台,用于检查筛分,LF3060S直线振动筛4台,用于控制筛分[4]。

3.2 全泥氰化系统

3.2.1 工艺流程

粉矿仓内的物料由带式输送机给至一段球磨机,一段球磨机磨矿产品自流到一段分级的泵池,泵池的矿浆通过渣浆泵给入一段旋流器进行分级,一段旋流器底流给入一段球磨机,磨矿后的矿浆自流给入泵池形成一段闭路磨矿。一段分级溢流自流至二段分级的给矿泵池,泵池的矿浆通过渣浆泵给入二段旋流器进行二段分级,二段旋流器底流给入二段球磨机,磨矿后的矿浆自流给入二段分级的给矿泵池,形成二段闭路磨矿。二段分级溢流自流到直线振动筛进行除屑,除屑后的矿浆给至高效浓缩机,高效浓密机底流泵送至浸出系统,通过两段预先浸出,七段浸出吸附后,浸出产出的载金炭由空气提升器提到直线振动筛进行脱水和冲洗,脱水后的载金炭由水力输送到解吸电积车间进行解吸和冶炼,得到最终产品合质金。

氰化浸出渣自流至直线安全筛,筛上粉炭集中统一处理,筛下浸渣泵送至浸渣浓缩机进行浓缩。浓缩机溢流水返回流程,底流通过渣浆泵泵至搅拌槽。破氰后的浸出渣由泵送至尾矿压滤车间的搅拌槽。压滤后的尾矿由带式输送机送入尾矿库堆存[5-6]。

全泥氰化原则工艺流程详见图1所示。

图1 全泥氰化原则工艺流程图Fig.1 The principle flowsheet of all-slime cyanidation

3.2.2 主要设备选择

全泥氰化厂设计能力为6 000 t/d,根据原有氰化厂的处理能力,磨矿系统的一段磨矿选取MQG5064格子型球磨机1台,一段分级选用Φ500×8水力旋流器1组,5工3备,二段磨矿选取MQY5064溢流型球磨机1台,二段分级选用Φ350×14水力旋流器1组,10工4备。

浸出前旋流器溢流进入浓缩作业以保证浸出吸附浓度。根据试验数据,参考原有氰化厂使用的浓缩机处理能力,浸出前浓缩及浸出渣浓缩各选用1台NXZ-38高效浓缩机。

浸出吸附设备设计选择Φ15.0 m×16.0 m 浸出槽9台,其中2台为预先浸出槽,7台为浸出吸附槽。

尾矿中含有大量氰根,为降低尾矿库库容,减少尾矿库占地面积,尾矿采用压滤干堆。浸出渣压滤采用板框压滤机。设计针对康明克斯板框压滤机和景津板框压滤机进行了方案比较。

方案Ⅰ: 康明克斯APN18SL80M压滤机6台

方案Ⅱ: 景津HMZG800/2000-U压滤机12台

两个方案均可满足设计要求,方案Ⅰ的优势在于:1)厂房占地面积小,厂房投资相对于方案Ⅱ可节省189万元;2)电耗较少,总装机功率为222 kW,装机功率较之方案Ⅱ可减少1 518 kW,如果电费按0.6元/度,电耗系数按0.65计算,每年可节省电费约468万元;3)压滤机配2台隔膜泵,可以实现快速给料,提高效率,同时隔膜泵不需要高压密封水,可节省水耗和电耗。方案Ⅱ的优势在于一次性投资费用比方案Ⅰ低70万元。

综合比较,浸出渣压滤设备推荐选用7台康明克斯APN18SL40M板框压滤机。

解吸电积设备处理能力为4 t/d,分别选用Φ1 300×7 490解吸柱1台,Φ2 000×2 600电积槽1台及Φ900×1700电加热器1台。

3.3 堆浸系统

3.3.1 工艺流程

堆浸粉矿采用汽车运到堆浸场进行筑堆。筑堆按单元堆场分期、分批筑堆,每次堆高为8 m,最终堆高64 m。筑堆后的矿石采用滴淋浸出工艺,浸出流程按单元堆场分期分批浸出,浸出时间为120 d。

浸出贵液直接流到处理车间的贵液池,经活性炭吸附回收金银后的贫液添加氰化钠后返回到浸出单元堆滴淋浸出,整个浸出液组成一个循环闭路,含氰污水不外排,不会对环境造成污染。

堆浸场贵液自流到贵液池用泵扬送到吸附槽进行活性炭吸附。吸附槽内的载金炭经水力输送至冶炼车间进行解吸、电积。解吸、电积出来的金泥先经过酸洗除杂、再过滤、干燥、取样化验后,配上一定的熔剂(硼砂+硝酸钾)后进入中频炉进行熔炼,产品为合质金。

炭再生采用较成熟的火法再生工艺。解吸后的贫炭水力输送至高位贮炭槽,再均匀的给入电热式炭再生窑进行火法再生,再生后的高温活性炭先进入水淬槽进行水淬,之后再进入直线振动筛进行筛分,筛上炭输送至再生炭储槽,返回流程循环使用,筛下炭集中回收处理[7-8]。

堆浸浸出原则工艺流程详见图2。

图2 堆浸原则工艺流程图Fig.2 The principle flowsheet of heap leaching

3.3.2 主要设备选择

堆浸场总占地面积约为62万m2,长850 m,宽730 m。整个堆浸场形成北高南低,东西两侧高于中部的地形,自北向南纵向坡度约1%,横向坡度约0.5%。每层堆高为8 m,共分8层,高度为64 m。矿石的堆积自然安息角为37°,矿堆最终堆积边坡比为1∶3。

贵液池长150 m、宽110 m、深10 m,坡比为1∶3,并具有0.6 m的干舷距离。贵液池内部填充矿石约89 000 m3。矿石孔隙率取为0.33,贵液池溶液容纳能力约29 000 m3,贮存时间19 h。贫液池几何尺寸为36 m×30 m×6.5 m,容积为7 600 m3,贮存时间5 h。

筑堆后的矿石采用滴淋浸出工艺,浸出流程按单元堆场分期、分批浸出。在正常堆浸工作中,浸出单元堆2~3个,浸出时间为120 d。浸出贵液直接流到处理车间的贵液池,再经吸附槽进行吸附。设计选择Φ4 500×5 400吸附槽18台。

解吸、电积设计成2个系列,每个系列的处理能力为4 t/d,其设备选择同全泥氰化厂设备。

炭再生设备选择TZY1000电热式炭再生窑1台,处理全泥氰化厂和堆浸厂经过解吸后的贫炭。

4 结论

1)内蒙古某金矿平均金品位1.64 g/t,金为唯一有价元素,物质组成较简单,主要金属矿物为微细粒自然金、黄铁矿、次生褐铁矿、黄铜矿等,非金属矿物主要为石英、斜长石、角闪石、绿泥石、绿帘石、方解石、云母等。矿石工艺类型为中硫化物含金矿石。

2)根据地质资源量、矿体赋存情况,以及尚有未勘探但有可观前景的资源量情况,为了实现矿山经济效益的最大化,对较高品位矿石采用全泥氰化工艺方案,较低品位矿石采用堆浸工艺方案。

3)在保证设计指标和工艺参数的前提下,选择大型、高效节能、安全环保、维修简单的选冶设备,并结合现场地形进行了设备优化配置,设计比较合理、可行。