沉淀硬化不锈钢FV520(B)钢的预备热处理工艺

赵 亮,胡 冰,王飞宇,孟 越

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

马氏体沉淀硬化不锈钢FV520(B)是离心压缩机叶轮的主要选材之一,锻件毛坯粗加工成圆盘状后进行预备热处理,目的是尽可能的降低材料的硬度,有利于叶轮叶片的数控铣制加工。目前主要采用固溶化(1050 ℃)→调整(750~850 ℃)→时效(470~640 ℃)的三道预备热处理工艺[1],该方法通过不同温度的预备热处理,可使FV520(B)钢叶轮锻件的布氏硬度达到280 HBW左右,而该材料硬度范围为255~370 HBW,完全能够满足叶轮锻件的叶轮叶片的数控铣制加工。但该方法工序间隔周期较长,制造成本也较高,且硬度距最低值还有一定的空间。

本文研究一种工序周期短、生产成本低的三元铣制焊接叶轮用FV520(B)钢的预备热处理工艺,可使材料的硬度达到最低值。

1 FV520(B)钢的热处理制度及机理

FV520(B)钢常规的热处理工艺路线为固溶化、调整、时效处理,具体原理如下:

1)固溶化处理。固溶化处理的目的是使钢的组织完全奥氏体化,碳化物等析出相完全融入到奥氏体当中去,使钢尽可能的软化。FV520(B)钢固溶化通常加热到950~1100 ℃之间,根据零件尺寸适当的安排保温时间后,在空气中冷却[2]。一般得到的金相组织为马氏体,同时会存在少量的残余奥氏体。固溶化温度不能太低,否则会有碳化物残留,但同时固溶化的温度也不能过高,否则奥氏体组织容易粗化,以致冷却后得到的马氏体组织粗大,降低塑性和韧性。

2)调整处理。调整处理的目的是利用奥氏体固溶体的实际化学成分来控制马氏体转变温度Ms点。因为经过固溶化处理后的马氏体沉淀硬化不锈钢,在随后的加热过程中会析出碳化物等析出相,导致奥氏体的稳定性降低,冷却时更容易转变为马氏体,而调整处理可以提高沉淀硬化不锈钢的Ms点。通过选择合适的调整处理温度和保温时间,可以控制Ms点达到室温以上某一温度,以便钢经过调整后冷却到室温时基本获得全部的马氏体组织[3]。

3)时效处理。时效处理是马氏体沉淀硬化型不锈钢的最终热处理手段,也是决定马氏体沉淀硬化型不锈钢最终力学性能的最有利手段。时效处理目的是利用时效作用产生细小、弥散分布的沉淀相,以便获得尽可能高的强度和良好的综合力学性能[4]。

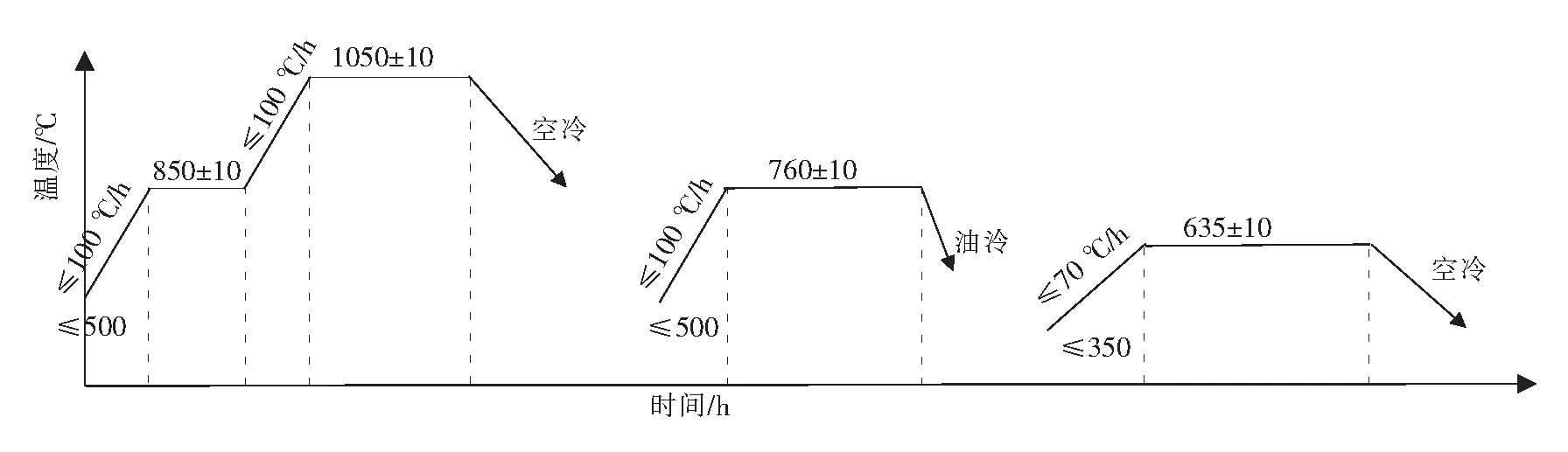

2 现有热处理的工艺参数

固溶化温度一般为1050 ℃,调整处理为750~850 ℃,时效温度为470~640 ℃。根据不锈钢FV520(B)的相变机理,调整温度越高,强度和硬度越高,时效强度峰值在470~480 ℃,到630~640 ℃强度迅速下降,预备热处理工艺参数如图1所示。

金相显微组织如图2所示,显微组织主要是板条状马氏体,析出物在晶界处聚集,存在一定量的颗粒状析出物[5]。

马氏体沉淀硬化不锈钢FV520(B)热处理后硬度约280 HBW,但作为预备热处理工艺,该方法采用三道处理工序导致周期较长,制造成本也较高。本文通过大量试验,结合材料的相变机理,研究出一种工序少,成本低的预备热处理工艺。

图1 现有热处理工艺参数Fig.1 Existing heat treatment process parameter

图2 固溶、调整、时效处理后FV520(B)钢的金相组织Fig.2 Microstructure of FV520(B) steel after solid solution,adjustment and aging treatment

3 优化的热处理工艺参数

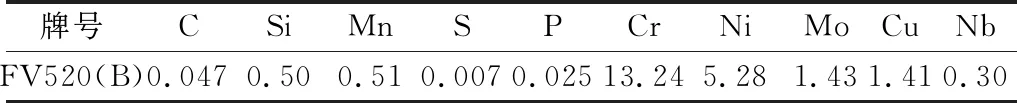

通过热膨胀发进行相变点的测量,不锈钢FV520(B)的Ac1为640 ℃,Ac3为760 ℃[6],且该材料的锻造温度区间为1150~900 ℃,在锻造过程中相当于进行了一次固溶化处理,从节约成本的角度,采用两次过时效的热处理试验方案,其中第一次过时效分别采用730、700和670 ℃,油冷;第二次过时效采用635 ℃,空冷。均采用RTX75-9回火电阻炉,每组试验选取3个试样,材料的化学成分见表1。第二次过时效后将每件试样加工成标距为30 mm,平行部分直径为φ6 mm的棒状拉伸试样,并在RAS250万能试验机上按GB228《金属材料室温拉伸试验方法》进行拉伸试验,布氏硬度按《金属布氏硬度试验方法》进行检验,力学性能结果见表2所示。

表1 试样的化学成分(质量分数,%)

表2 不同温度过时效后试样的力学性能

从表2的结果可以看出,第一次过时效温度为670 ℃的试样硬度最低。优化后热处理工艺参数,如图3所示。图4为两次时效后的试样金相显微组织,从图中可以看出,试样显微组织主要是板条状马氏体,晶界处的颗粒状析出物明显减少[5]。

图3 优化的热处理工艺参数Fig.3 Optimized heat treatment process parameter

图4 两次过时效后的试样金相组织Fig.4 The microstructure of samples after two overaging treatment

4 两种工艺参数的对比

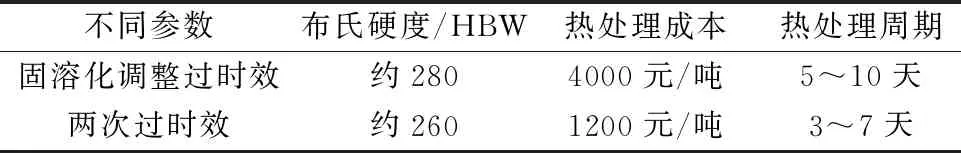

将两种热处理工艺参数应用到叶轮的预备热处理中,通过大量生产数据的综合对比,结果见表3。优化后的工艺采用两次过时效处理,可以使晶界处的析出物逐渐减少,位错线不再发生塞积[7],故两次过时效后强度和硬度均出现下降趋势[8],由于材料硬度的降低和工序的减少。因此,与传统的三道预备热处理相比,该二道预备热处理工艺技术可以降低热处理成本,缩短加工周期等优势。

表3 不同工艺参数的综合对比

5 结论

针对沉淀硬化不锈钢FV520(B),本文通过大量的热处理工艺试验,在原有固溶化、调整、过时效基础上,得出以下结论:

1)FV520(B)经固溶化+调整+一次过时效后得到板条状马氏体,但晶界处还有少量的颗粒状析出物,这是造成材料硬度不能达到最低的主要原因。

2)采用两次过时效处理后,晶界处的颗粒状析出物明显减少,从而使材料强度和硬度达到最低。

3)FV520(B)经两次过时效处理后材料硬度最低,约为260 HBW,取代了原有固溶化+调整+一次过时效的三道工艺,可降低热处理成本,缩短加工周期。