大型铝合金环件淬火槽的数值模拟与优化设计

张文良,陈润哲,李贤君,罗 平,宋金升

(北京机电研究所有限公司,北京 100083)

2219铝合金是一种Al-Cu-Mn系可热处理强化的铝合金,以高强耐热、耐应力腐蚀等优点而被广泛用于运载火箭轻质回转体结构件的制造[1-2]。为满足目前航天回转体构件轻量化与大型化的制造需求,大型铝合金环件(大于5 m)将被广泛用于我国航空航天工业[3-4],因此需要对“运载火箭大型特种成套制造装备及工艺”展开相关研究,其中大型铝合金环件的淬火是其中关键技术之一,该大型铝合金环件热处理过程可使用固溶(淬火)+时效处理工序进行[5]。在淬火冷却过程中,需要对淬火槽内的淬火介质进行适当搅拌,一是可以加快工件的冷却速度,避免第二相析出;二是可以消除工件表面的蒸汽膜,促进工件与冷却介质的快速热交换,避免出现软点;最后,还可以在淬火槽中形成一个流场与温度场相对均匀的环境,降低大型工件各部位之间的冷速差,从而减小工件的变形[6-8]。由此可见,循环搅拌系统是淬火槽设计的一个重点工作。陈乃录等[9]利用数值模拟法得到了淬火槽流场,并通过改进均流片的设置方式对流场分布进行优化,并提出了“最佳淬火区”的概念,发现了“最佳淬火区”与均流系统的设置有关;王飞等[10]研究了不同均流装置与入口速度等条件对带闭式搅拌装置的浸液式淬火槽的流场分布规律的影响;夏永辉等[7]利用FLUENT软件,通过绘制淬火槽某位置的流速变化图的方式对不同均流系统结构下的淬火槽流场进行了模拟与结构优化。现有的研究结果表明,利用数值模拟对淬火过程的介质流场进行仿真,可以为淬火槽循环搅拌系统的设计提供理论与技术指导。

本文利用数值模拟方法,对某火箭环形件淬火槽流场进行模拟分析,进一步对导向均流结构与导流筒的布置进行数值模拟优化设计,并根据模拟结果选取较佳方案。

1 模型与前处理

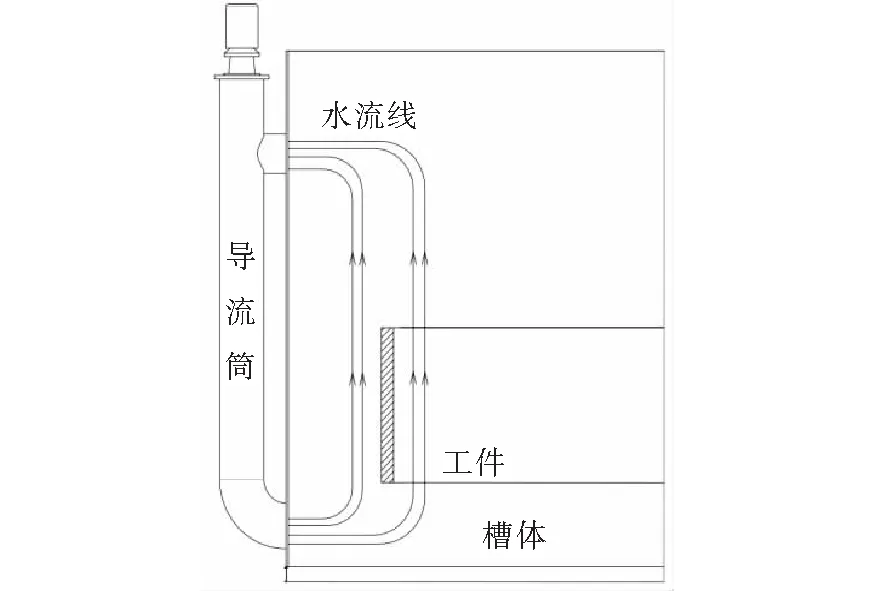

图1为本文研究的铝合金环件的三维模型,直径约5 m,高度约1.5 m,材质为2219铝合金。该环形件选用圆形淬火槽,淬火槽外设有多套导流筒以提高淬火介质的循环搅拌能力。初始设计的淬火槽三维模型如图2所示,槽内径约7.5 m,深5 m,淬火槽外侧设有10个导流筒,槽内无导向均流结构。淬火槽循环示意图如图3所示:淬火介质由槽底向上流动,然后从淬火槽上部孔进入导流筒,并在搅拌器与重力的共同作用下从淬火槽底部孔重新进入淬火槽,形成循环。

图1 铝合金环件模型Fig.1 Aluminum ring model

图2 淬火槽三维模型 Fig.2 3D model of quenching tank

图3 淬火槽循环示意图Fig.3 Cycle Schematic of the quenching tank

本文采用流体有限元数值模拟软件对该淬火槽流场进行模拟分析。首先对该淬火槽进行建模,建模与模拟时做以下假设[7]:

1)各导流筒和导流结构作用相互独立;

2)导流筒内螺旋桨推动淬火介质流动时不考虑旋转推动力;

3)淬火介质为水,模拟时假定水为不可压流体,水的密度、粘度等参数恒定不变。

综上,由于淬火槽呈对称分布,初始设计导流筒是10个,所以对整个淬槽圆周方向的1/10进行建模,物理模型如图4所示。

图4 淬火槽物理模型Fig.4 Physical model of the quenching tank

采用三维模拟计算,将导流筒的搅拌器简化为速度入口与压力出口,在前期研究和工程经验基础上入口速度取0.56 m/s,淬火槽壁采用壁面边界条件,对称面采用对称边界条件。淬火介质流动过程用连续性方程和动量方程来描述;流动状态选择标准k-ε湍流模型,使用高精度的二阶迎风格式的SIMPLE算法对以上方程进行求解。

2 计算结果与分析

2.1 初始方案淬火槽流场模拟分析

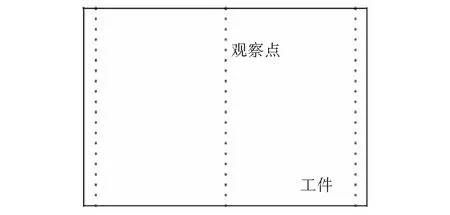

选取两个典型平面作为观察面,平面1为模型的径向切面,平面2平行于淬火槽底面且通过铝合金环件中心,并在内外侧附近的淬火介质各设置60个观察点来监测流场大小。图5为初始设计方案平面1与平面2的速度云图,从图中可以看出,水流经搅拌器从导流筒出来以较高的流速进入淬火槽体,并且直接向淬火槽中间冲去,此时淬火介质在淬火槽内形成较大涡流(见图5(a)虚线框区域1),高流速区基本集中在淬火槽底部与中部,流速可达到0.5 m/s,而铝合金环件所在的有效淬火区在涡流中心,流速较低。

图6为铝合金环件内外侧淬火介质沿高度方向的流速曲线,其中横坐标为淬火介质高度方向坐标,纵坐标为该位置三个观察点的平均流速作为该高度的介质流速,流场观察点示意图见图7。从图6可以看出,铝合金环件底部外侧介质流速约为0.08 m/s,然后随着高度升高缓慢下降,在约2.1 m位置降至0.005 m/s后快速升高;铝合金环件内侧流速基本在0.002~0.02 m/s之间。由此可知,初始方案有效淬火冷却区介质流速非常小。

图6 初始设计铝合金环件内外侧介质流速曲线Fig.6 Flow velocity curve of the inside-outside quenching medium of the original aluminum ring

图7 流场观察点示意图Fig.7 Schematic diagram of flow field observation points

2.2 优化方案与模拟结果分析

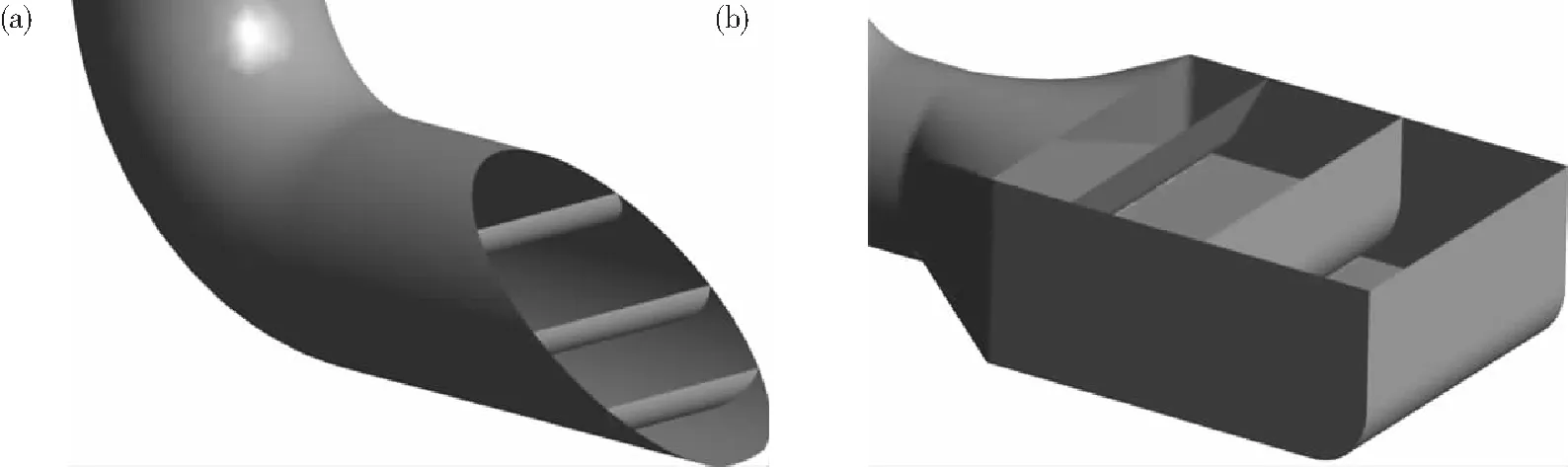

初始方案模拟结果表明,仅采用导流筒进行搅拌,无法使有效淬火区形成激烈均匀的搅拌。为优化有效淬火区介质流场,在初始方案的基础上增加导向均流结构将介质引导到有效淬火区。因此设计了两种优化方案,方案1结构如图8(a)所示,导流结构为筒形导向结构,在向淬火区释放介质的出口处为45°的切口,同时设有三个平滑过渡的均流片。方案2结构如图8(b)所示,导向均流结构为方盒形状并配有均流片。

(a)方案1;(b)方案2图8 导向均流结构优化方案(a) optimization scheme 1;(b) optimization scheme 2Fig.8 Optimization scheme of diversion structure

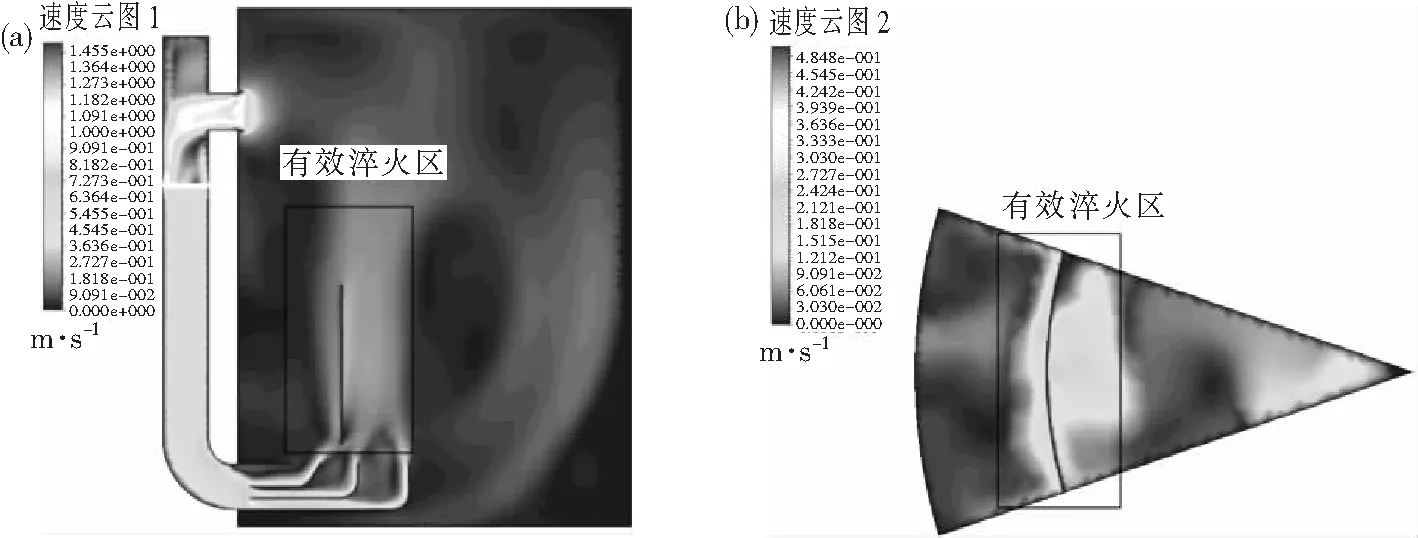

(a)平面1;(b) 平面2图9 方案1速度云图(a)plane 1; (b)plane 2Fig.9 Velocity cloud picture of optimization scheme 1

图10 方案1工件内外侧流速曲线Fig.10 Flow velocity curve of the quenching medium inside and outside the workpiece of scheme 1

方案1模拟结果如图9和图10所示,由图9可以看出,相比于初始设计,在导向均流结构的作用下,高流速区由初始方案集中在淬火槽中部向有效淬火区附近转移,结合流速曲线(见图10),发现铝合金环件外侧流速由初始方案的小于0.08 m/s增加到了0.1~0.25 m/s区间,但是内侧淬火介质流速集中在0.02 m/s左右,仍然较低。高速水流基本上沿45°流动(见图9(a)),铝合金环件外侧介质流场可以形成紊流,而内侧形则成了一个低流速的淬火盲区,从而导致内外侧流速差较大,加大了铝合金环件内外侧的冷速差,从而造成淬火变形。

方案2的模拟结果见图11和图12所示。与初始方案相比,方案2的有效淬火区流速明显提高;与方案1相比,铝合金环件内侧平均流速由0.02 m/s升至约0.08 m/s,内外侧流速差均值明显降低。从图11(a)可以看出,方案2水流方向基本沿着垂直于淬火槽底面向上,介质流场可以在铝合金环件内外侧形成紊流,从而整体提高淬火槽的淬火强度与均匀性。综上分析,选择方案2作为导流结构的最终设计方案。

(a)平面1; (b) 平面2图11 方案2速度云图(a)plane 1; (b)plane 2Fig.9 Velocity cloud picture of optimization scheme 2

图12 方案2工件内外侧流速曲线Fig.12 Flow velocity curve of the quenching medium inside and outside the workpiece of scheme 2

2.3 导流筒布置方案模拟分析

根据上述,在方案2导流结构作用下,有效淬火区流场均匀性得到提高。但是整体来看,有效淬火区流速大部分集中在0.03~0.15 m/s之间,淬火介质流速偏低。为提高淬火槽整体流速,下面对导流筒的布置方式进行模拟分析。

原始设计方案中导流筒数量为10个,优化方案将导流筒增加至12个、14个,然后分别对淬火槽流场进行模拟分析。图13为增加导流筒后平面2 的流场云图,可以看出,槽内流速相比于10个导流筒有所提高。图14为改变导流筒数量后工件内外侧介质流速曲线,可以看出,当导流筒数量为12个时,已满足使用要求。铝合金环件外侧平均流速由10个导流筒的0.13 m/s提升至0.22 m/s,内侧流速由0.08 m/s提升至0.14 m/s;当导流筒数量为14个时,铝合金环件外侧流速约为0.22 m/s,内侧流速约为0.18 m/s,与12个导流筒相比有所提升但并不明显。综合流场模拟结果与经济因素考虑,选用12个导流筒的排布方式为最终导流筒的布置方式。

(a)导流筒为12个;(b) 导流筒为14个图13 导流筒不同布置方案平面2流场云图 (a) 12 deflectors;(b) 14 deflectorsFig.13 Velocity cloud picture of scheme 2 with different arrangements of deflectors

(a)导流筒为12个;(b)导流筒为14个图14 导流筒不同布置方案工件流速曲线(a)12 deflectors; (b) 14 deflectorsFig.14 Flow velocity curve of the quenching medium with different arrangements of deflectors

3 结论

本文利用有限元数值模拟软件对淬火槽进行了三维建模并对其循环搅拌系统进行了模拟分析,得到了淬火槽的流场,并在此基础上对导流结构与导流筒数量进行了优化设计,结果发现:

1)改变淬火槽导流结构,有效淬火区的流场均匀性会产生影响。采用方盒形状并配有均流片的结构时,工件内外侧均可以获得流速较高且均匀的流场。

2)增加导流筒数量,可以提升有效淬火区的流速。模拟比对结果发现,当搅拌器数量为12个时,淬火槽流场可满足设计要求。结合经济因素考虑,本文选择12个导流筒的排布方式为最终导流筒的布置方式。