三元乙丙橡胶耐热多楔带楔胶配方的研究

凌 晓,汪 艳,贺俊堃,冯 丽,陈亚武

武汉工程大学材料科学与工程学院,湖北 武汉 430205

面对愈加严苛的汽车发动机工作环境,性能更好的氢化丁腈橡胶(hydrogenated butadiene acrylonitrile rubber,HNBR)、三元乙丙橡胶(ethylenepropylene-diene monmer,EPDM)等材料,正逐步替代传统的氯丁橡胶(chloroprene rubber,CR),以用于发动机传动带的制造。与其他材料相比,EPDM的性能较好且价格更低廉[1]。

EPDM 是一种乙烯-α-链烯烃类共聚物,由于它不含卤素,故对环境的污染程度低,其耐热性能良好,耐氧、耐气候老化及化学稳定性优异,长期使用也不易龟裂[2]。EPDM 与其他橡胶材料相比,其硬度在受热后只稍微升高,且硬度升高后其耐磨性能还有所改善,加之其硫化速度适中,是理想的传动材料[3-5]。但作为普通的乙烯-α-链烯烃类共聚物,EPDM 的耐磨性、拉伸强度及动态疲劳性能等都较低。为了在高温下得以使用,需要添加炭黑等补强性的填充剂。

炭黑N330 是应用最为广泛的高耐磨性炭黑,能赋予材料较好的拉伸性能、抗撕裂性能、耐磨性以及弹性[6],且炭黑价格低廉,在改善性能的同时也能降低生产成本。

软化剂是用于改善橡胶的加工性能和使用性能的一种助剂,可以增加胶料的塑性,降低胶料和混炼时的温度,改善分散性及混合性。EPDM 通常采用环烷油和石蜡油做软化剂。一般而言,加入软化剂会降低硫化胶的拉伸强度[7]。

EPDM 的耐热配合,几乎都采用过氧化物硫化,但是单独使用过氧化物硫化EPDM 时,存在交联密度低、热撕裂强度低和硫化还原等问题[8]。考虑到以上因素,实验中选用共硫化剂来改善这些性能。

尼龙短纤维(FN66)的主要成分是尼龙66,具有强度高、耐磨性好、回弹性好,以及吸湿性和热定型等特性,能保持加热时形成的弯曲变形。在胶料中加入尼龙纤维后,能有效提高橡胶的力学性能[9]。但在楔胶中添加一定量的短纤维时,填充的短纤维在胶体中可能会难以分散均匀。针对此问题,可以先密炼来改善短纤维等的分散性,之后再通过开炼机混炼[10]。

EPDM 的评价方法众多,但主要考量的还是材料的拉伸强度及断裂伸长率等[11]。本文通过正交试验的方法,探究了不同用量的石蜡油、炭黑N330、尼龙短纤维及硫磺对EPDM 多楔带楔胶性能的影响,并对比了材料老化前后的拉伸强度及断裂伸长率。

1 实验部分

1.1 原料及配方

EPDM(德国朗盛集团,牌号5470Q);氯磺化聚乙烯橡胶(chlorosulfonated polyethylene,CSM)(吉林石化,CSM-40 型);过氧化二异丙苯(dicumy peroxide,DCP)(国药集团化学试剂有限公司);三烯丙基异氰尿酸酯(triallyisocyanurate,TAIC)(湖南民合化工有限公司);尼龙短纤维(黑龙江弘宇短纤维新材料股份有限公司);其他原材料和助剂均为橡胶工业常用品。

基础配方(以橡胶质量的质量分数计算):EPDM,95%;CSM,5%;氧化锌(zinc oxide,ZnO),5.0%;防 老 剂4010NA(N-isopropyl-N’-phenyl-1,4-phenylenediamine,4010NA),1.5%;硬脂酸(stearic acid,SA),1%;DCP,5%;2,2’-二硫代二苯并噻唑(2,2’-dibenzothiazole disulfde,DM),1.5%;TAIC,1%;石蜡油、炭黑N330、尼龙短纤维及硫磺的质量分数为变量。

1.2 设备与仪器

SK160B 双滚筒炼胶机(上海拓林橡胶机械厂);微型密炼机(武汉启恩科技发展有限公司);C2000E 无转子橡胶硫化仪(北京友深电子仪器厂);XLB-D 压力成型机(浙江湖州东方机械有限公司);TY-4025 冲片机及裁刀(江都天源试验机械有限公司);402 热老化试验箱(上海实验仪器总厂);TCS-2000 电脑系统拉力试验机(东莞高铁检测仪器有限公司)。

1.3 试样制备

将100 份EPDM 橡胶塑炼至包辊(辊间距为1~2 mm),接着加入ZnO、SA、防老剂4010NA、促进剂DM 和TAIC 进行混炼;混炼均匀后将其剪成条状,加入到密炼机中,在160 ℃、50 r/min 的条件下密炼约3 min;取出后进行二次混炼,先加入炭黑混炼均匀,再加入石蜡油;待再次混炼均匀后加入DCP和硫磺,薄通让胶料均匀,将辊距调到2 mm 下片得到混炼胶。混炼胶放置1 d 后测试硫化曲线,依据测得的正硫化时间,将混炼胶模压硫化制样。将沿着纤维定向方向裁取试样的硫化胶标记为L试样,垂直于纤维定向方向裁取试样的硫化胶标记为T 试样。硫化胶放置1 d 后进行性能测试。

1.4 性能测试

测定成品胶料在160 ℃下的硫化曲线,将胶料于模具中160 ℃加压硫化得到硫化胶料,在冲片机下制成标准的哑铃状样条。试样的硫化特性测试参照国家标准GB/T16584-1996《橡胶用无转子硫化仪测定硫化特性》。按照GB/T528-2009 和GB/T3686-1998 测试硫化胶样条的拉伸强度、断裂伸长率等物理机械性能。

2 结果与讨论

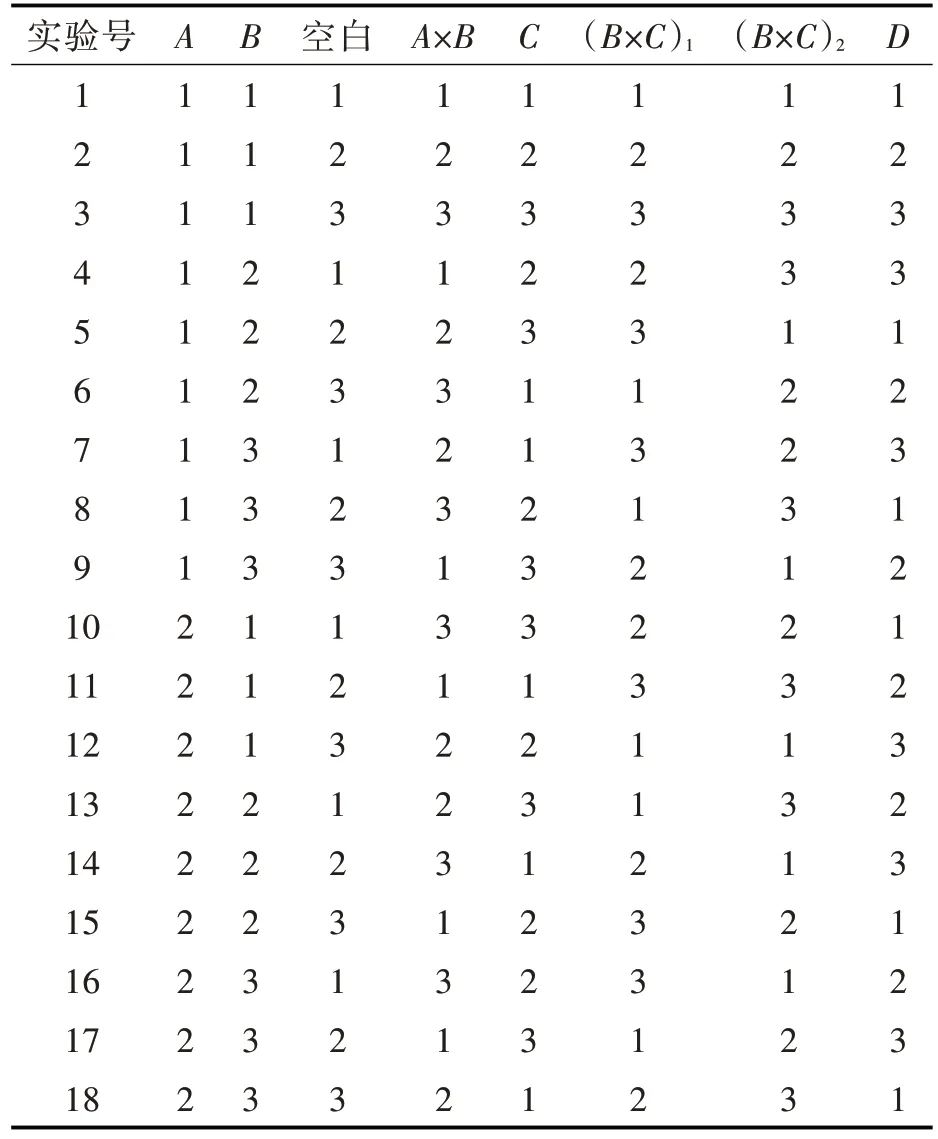

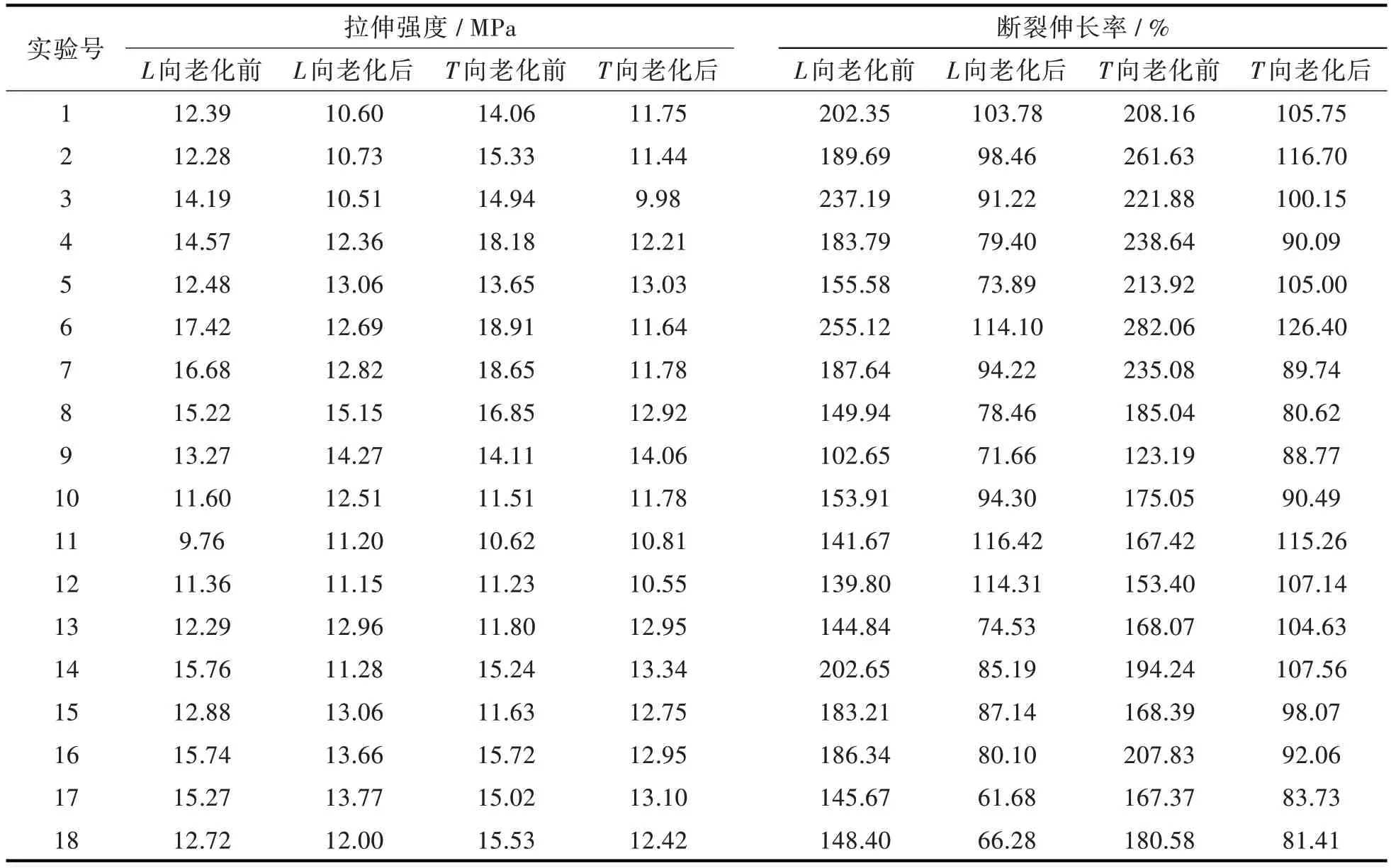

为了探究石蜡油的质量分数(A)、炭黑N330的质量分数(B)、尼龙短纤维的质量分数(C)及硫磺的质量分数(D)对EPDM 多楔带楔胶性能的影响,查阅文献[12-14]及预实验表明,石蜡油与炭黑、炭黑与尼龙之间可能存在交互作用,因子间的其他交互作用可以全部忽略,综合考虑后采用L18(2×37)正交设计,试验的因子和水平如表1 所示,试验用正交表见表2,空白列为第3 列。

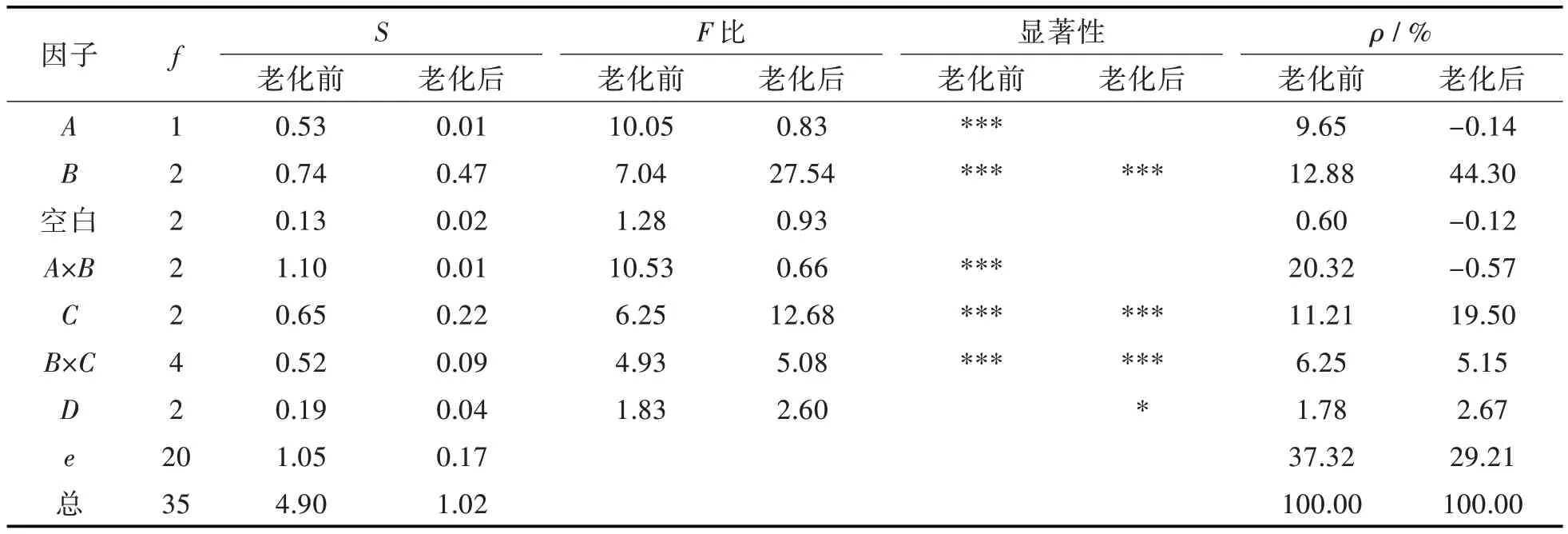

橡胶材料硫化时的最大、最小转矩及正硫化时间等主要影响材料的工艺性能,本文主要研究材料的物理机械性能,因而未探讨硫化过程中的问题。试样的各项试验测试结果见表3。

表1 试验的因素和水平Tab.1 Factors and levels of testing %

正交实验结果的分析多采用直观分析法和方差分析法。直观分析法简单明了,稍加计算便可得出最优配方,但直观分析法无法确定结果是由因子决定还是误差引起,难以估算实验的精度,因而本文采用方差分析法进行数据处理。篇幅所限,实验具体数据便不一一列举,各数据的方差分析结果见表4~表7。

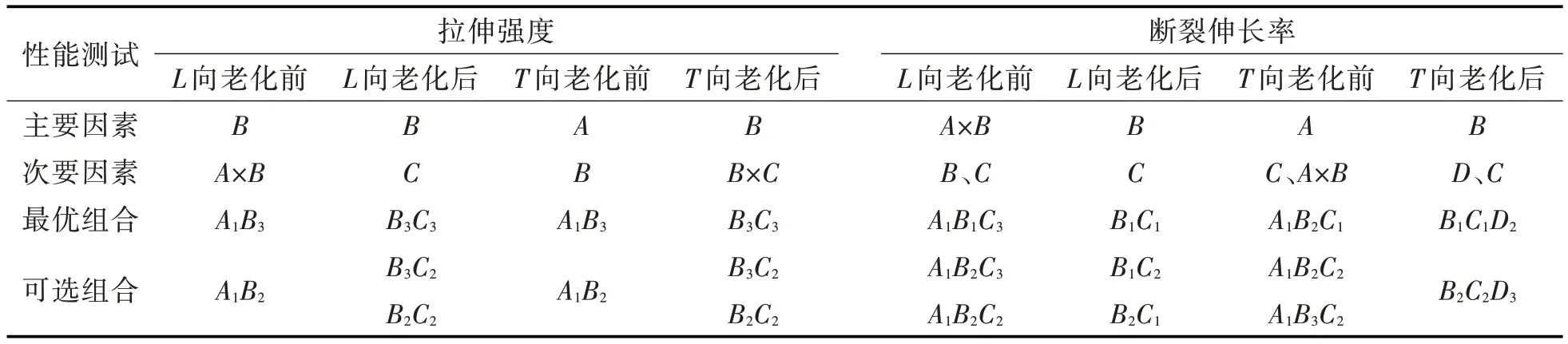

其中,f 表示自由度,即独立的数据的个数;S 代表偏差平方和,表示数据中的各个数与它们的算术平均值之差的平方和。正交试验方差分析时,误差偏差平方和反映由试验技术和仪器引起的性能指标波动的情况,因子的偏差平方和反映由因子水平改变而引起的指标波动;F 比表示因子水平的改变引起的平均偏差平方和与误差的平均偏差平方和的比值,F 比越大,因子的水平改变对性能指标的影响越显著,具体可见F 分布表;“***”、“**”、“*”分别表示该因子水平改变对试验结果有高度显著、显著和一定影响,空白则表示试验结果的波动主要由误差引起,对试验结果无影响;因子在试验指标中的贡献率记作ρ。

表2 L18(2×37)正交表Tab.2 Orthogonal table of L18(2×37)

表3 实验数据Tab.3 Experimental data

1)L 向试样拉伸强度的方差分析结果见表4。结果表明,对于老化前的L 向试样,除C 外的各因子对L 向老化前试样的拉伸强度都有高度显著的影响;B 是主要的,随着B 水平的提高,试样的拉伸强度逐渐增大,但2 水平与3 水平实际相差较小;其他是次要的,将试验数据排列组合后发现A×B以A1B3最佳,B×C 以B2C1最佳,其次为B3C2。可认为A1B3C2D3是最佳水平组合。B、C 对L 向老化后试样的拉伸强度有高度显著的影响,且B 是最主要的,对该指标的贡献率为56.33%,试样老化后的拉伸强度随着B 水平的提高而增加;C 是次要但也是与拉伸强度呈正相关的因素,但2 水平与3 水平的结果相差很小。故最优水平组合为B3C3,B2、C2也可以纳入考虑范围内。

2)T 向试样拉伸强度的方差分析结果见表5。结果表明,除B×C、D 外的其他因子对试样老化前的拉伸强度都有高度显著的影响,A 是主要的,B 是次要的,C、D、A×B 及B×C 的该指标的贡献率依次递减且都在10%以下;A 的1 水平明显优于2水平,B、D 与拉伸强度成正相关,且B 的2 水平与3水平相差不大;C 与拉伸强度呈负相关。故最优水平组合为A1B3C1D3,A1B2C2D3是次一级的组合。B、B×C 对试样老化后的拉伸强度都有高度显著的影响。B 是主要的,且试样的拉伸强度随B 水平的提高而提高,但2 水平与3 水平实际相差较小;B×C是次要的,将试验数据排列后发现,最优组合为B1C3,次一级的组合为B2C3、B3C2和B2C2。故最优水平组合为A1B3C3D1,A1B2C2D3是次一级的组合。

3)L 向断裂伸长率的方差分析结果见表6。结果表明,除D 外其他因子对试样老化前的断裂伸长率都有高度显著的影响,其中A×B 的影响最大,将试验数据排列组合后发现以A1B1的组合最佳,其次为A1B2;B、C、A 及B×C 的重要性依次递减,B×C 的数据排列最优组合为B2C1,其次为B2C3和B2C2。综合考虑后认为最优水平组合为A1B2C1D3,其次为A1B2C2D3。B、C 对试样的老化后断裂伸长率有高度显著的影响,B 的影响最大而C 次之,二者都与试样的断裂伸长率呈负相关的趋势,但实际相差较小;B×C 的试验数据排列以B1C1最佳,其次为B1C2。最优组合为A1B1C1D2,A1B2C2D3是次一级的组合。

表4 L 向拉伸强度方差分析表Tab.4 Analysis table of variance of tensile strength on L-direction

表5 T 向拉伸强度方差分析表Tab.5 Analysis table of variance of tensile strength on T-direction

表6 L 向断裂伸长率方差分析表Tab.6 Analysis table of variance of elongation at break of L-direction

4)T 向断裂伸长率的方差分析结果见表7。结果表明,A、B、C 对试样老化前的断裂伸长率都有高度显著的影响,D 基本无影响;A 是主要的,C、A×B、B×C、B 的重要性依次递减,A 的1 水平明显优于2 水平;C 的1 水平最好,2 水平次之,但相差很小;将试验数据排列组合后发现,A×B 的最佳组合为A1B2,其次为A1B3,B×C 的最佳水平为B2C1,B2C1与B3C1、B1C2、B2C2的差距很小,都在200%以上;B 的2 水平最好,3 水平最差;D 的1 水平最好,2 水平与3 水平基本无差别。故最优水平组合为A1B2C1D1,A1B2C2D3是次一级的组合。B、C、D 对试样老化后的断裂伸长率有高度显著的影响,且B是主要的。B 的1 水平最好,2 水平略低于1 水平(差距可忽略不计),3 水平最差。D 的影响次之,2 水平最好而3 水平次之,二者相差不大;C 的影响再次之且与试样的断裂伸长率呈反比,1 水平最佳,2 水平与1 水平相差不大。故最优水平组合为A2B1C1D2,A1B2C2D3是次一级的组合。

将以上分析结果中的主要、次要影响因素及其较佳水平组合列入表8。

对于汽车发动机传动带,材料拉伸强度的重要性要优于断裂伸长率,B3的各项拉伸强度略高于B2,但相差不大,且B3的断裂伸长率相对较差。综合考虑后认为A1B2C2D3是配方最优组合,次优组合为A1B3C2D3。

A1B2C2D3即是正交试验中的第4 组,此时,试样老化后的L 向、T 向拉伸强度分别为老化前的84.83%和67.16%。综合来看,T 向的物理机械性能较优。此外,炭黑N330 对实验的结果尤其是对拉伸强度的影响最为明显,石蜡油、石蜡油与炭黑的交互作用、尼龙短纤维的影响次之,炭黑与尼龙短纤维的交互作用及硫磺对实验结果的影响最小。

炭黑能够以化学结合的方式吸附在橡胶表面,构成一种在外力引起的摩擦或滞后形变下起缓冲作用的、能够滑移的强固的键,对外力引起的摩擦或滞后形变起缓冲作用,同时使应力分布变得均匀。这两个效应的叠加使橡胶强度增加,能抵抗撕裂,同时又不会过于损坏橡胶的弹性[15]。

一般而言,加入软化剂会降低硫化胶的拉伸强度[16],但在软化剂的用量为橡胶质量的5%时,硫化胶的拉伸强度仍继续增大,但在软化剂的用量为橡胶质量的7%时却会减少,这是因为胶料中含有少量软化剂时,可以改善炭黑的分散性,但当软化剂的用量超过橡胶质量的5%时,此效应的作用变得不再明显。

表7 T 向断裂伸长率方差分析表Tab.7 Analysis table of variance of elongation at break of T-direction

表8 各因素对试样性能的影响Tab.8 Effects of various factors on performances of samples

以EPDM 等低饱和度的橡胶为基础的硫化橡胶,其拉伸强度随填充剂用量增加,达到最大值后可保持不变。短纤维的加入可以提升材料老化前后的拉伸强度及断裂伸长率,且让橡胶弹性体获得更好的低形变下的定伸应力,同时还能保持极低的动态和静态永久变形及高弹性[16]。较高的拉伸强度是实现较高的断裂伸长率的必要条件,但添加补强性的炭黑后材料的断裂伸长率下降,尤其是添加粒径小、结构强度高的炭黑N330 时,随着炭黑含量的增加,断裂伸长率的降低尤为明显。

3 结 论

1)炭黑N330 对EPDM 多楔带楔胶拉伸强度的影响最为明显,石蜡油及尼龙短纤维的影响次之,硫磺的影响最小,石蜡油与炭黑两个因素间存在交互作用。最佳配方下,楔胶T 向的拉伸强度优于L 向。

2)随炭黑N330 用量的增加,楔胶的拉伸强度增大,但其断裂伸长率下降,炭黑N330 的最佳用量为橡胶质量的65%;较低用量的石蜡油及其与炭黑的交互作用有利于提升楔胶的拉伸性能,在石蜡油和炭黑的用量分别为橡胶质量的5%和65%时楔胶的综合性能最佳。尼龙短纤维和硫磺的最佳用量分别为橡胶质量的7%和0.7%。

3)采用上述最佳配方制作的楔胶,T 向老化前的拉伸强度、断裂伸长率分别达到18.18 MPa 和238.64%,老化后的拉伸强度也维持在60%以上,具备优良的性能。