浓密机在蛋氨酸结晶中的应用

柏萌

(天津渤化工程有限公司,天津300193)

蛋氨酸生产工艺路线长、技术复杂、装置投资较高,关键设备众多,但其中对产品品质具有决定性的结晶分离工序尤为重要。传统的结晶分离都采用多级结晶和离心机进行分离,本次项目设计中将选矿行业常用的设备大型浓密机,第一次应用到蛋氨酸结晶过程中,很好的实现了固液分离。解决了生产的连续性及设备的大型化问题。项目建成后设备运行良好,已实现连续运行,为业主大大节省了设备投资及后续维修费用,取得了良好的经济效益。同时也为跨行业的设备选用提供了试验平台,打破行业固有的设备选型模式。实现了已有设备的全新使用用途,并取得圆满成功。

1 浓密机工作原理

基于重力沉降作用的固液分离设备,浓密机由混凝土支腿作为基础支撑。

项目以金属焊接板(304)作为结构材料。可将含固量为10%~20%的浆液通过重力沉降浓缩为含固量为45%~55%的底流浆液,借助安装于浓密机内慢速运转(1/3~1/5r/min)的中心传动耙的作用使增稠的蛋氨酸结晶浆液由浓密机的底部的底流口卸出。浓密机主要用于湿法冶金、选矿厂、化工厂等固液分离的生产场所。但是在蛋氨酸领域并没有适用的先例。见图1。

2 工艺优势对比

原工艺路线较复杂,分为一级和二级蛋氨酸结晶。其中一级蛋氨酸结晶中包含四级结晶器,并为单条线设计,操作不灵活。采用10 台d=1600 的离心机间歇操作,劳动强度大。运行成本较高,单台设备功率为175kW。设备占地面积大,离心厂房为独立的三层厂房。离心机出来的滤饼由40m 长的平长皮带及大倾角的斜皮带机自地面提升至12m 高,输送至干燥厂房的内加热流化床进行干燥。过程中机械传动设备较多,很难保证物料的密闭性及洁净度。存在生产间歇操作,人员劳动强度大,转动设备的检维修量大,运行成本高等缺点,见图 2。

在项目中通过反复试验,选用3 台直径12m 的浓密机替代原有的离心机。设备采用304材质。采取此设备后工艺流程路线简化,蛋氨酸结晶分3 套生产线处理,操作灵活、方便。采用3 台浓密机连续生产,自动化程度高,运行成本底,并极大降低劳动强度。设备占地面积小,浓密机厂房为独立的单层厂房。比原离心机厂房节省土建投资。经浓密机浓密后的滤液经由晶浆泵由管道输送至转鼓过滤机,滤饼再经由16m 长的平皮带输送至同层的内加热流化床进行干燥。整个过程全部密闭操作,减少了蛋氨酸异味的排出,改进工艺路线流程简图见图3。

图1 浓密机简图

图2 原工艺路线流程简图

图3 改进工艺路线流程简图

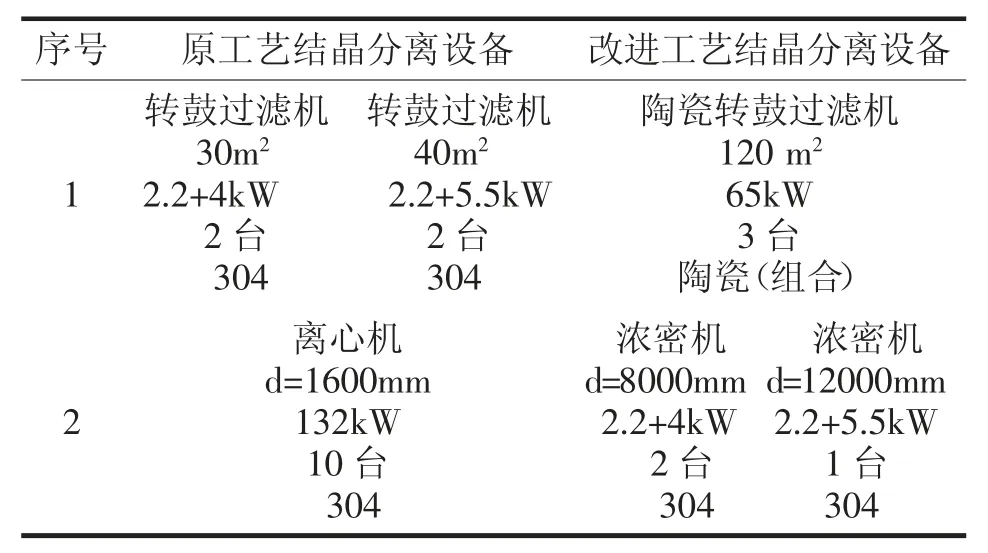

3 主要设备选型比较(见表1)改进工艺后设备台数明显减少,项目建设设备投资也大大减少。设备可以达到连续运行,极大的减少了后期设备维护费用。

表1

4 新旧工艺综合比较(见表2)

5 总结

经过建设单位与设计单位的不断摸索、研发、改进,采用浓密机的工艺技术路线对原有工艺进行了多方面的提升。

表2

1)工艺流程简化,取消了二级结晶,并且一级结晶中减少了2 个结晶器。改为3 条结晶线并联操作,减少了因关键设备故障引起的全线停车情况发生,操作更灵活方便。

2)改间歇生产为连续生产,自动化程度高,大大降低劳动强度。

3)设备占地面积减少,厂方面积减少约200m2,浓密厂房由原离心厂房的三层厂房变为单层厂房。

4)整个生产过程全部密闭操作,减少蛋氨酸异味的排出。

5)取消了10 台大功率的离心机,改用重力沉降作用的固液分离设备浓密机,降低了运行成本。

经过1a 多的试运行,目前3 台浓密机设备运行良好,设备自动化程度高,实现了连续化生产,结晶产品质量达到国际先进水平。并且提高了结晶分离工序装置的竞争力,为企业赢得较好的经济效益。