涠洲12-1 撇油罐污水处理效能下降原因分析与解决措施

沈林冬

(中海石油(中国)有限公司湛江分公司,广东湛江524057)

1 问题背景与原因分析

1.1 问题背景

W12-1 油田撇油罐设计处理能力为9000m3/d,正常情况下可满足涠洲油田群生产水处理需求。但随着涠西南油田群滚动开发,W12-1 油田接受的流体也日益复杂,在实际生产过程中,随着撇油罐运转时间增加, 撇油罐生产水处理能力逐步降低,当撇油罐处理能力低于每日生产水量时,就出现油腔液位持续上涨现象,大量未处理的污水排到闭排系统,再经过闭排泵打回二级分离器,造成二级分离器处理超标, 难以满足油田的生产分离需要。

油田正常生产情况下,每天生产水量日处理量约4600m3左右, 远低于撇油罐设计处理能力。但在实际生产运行过程中,撇油罐开罐清洗后不足半年便无法满足生产水处理要求,导致外输终端的生产水逐步增加,这样一来不仅增加了下游终端处理负担,而且大大增加了原油海管的腐蚀风险。

1.2 原因分析

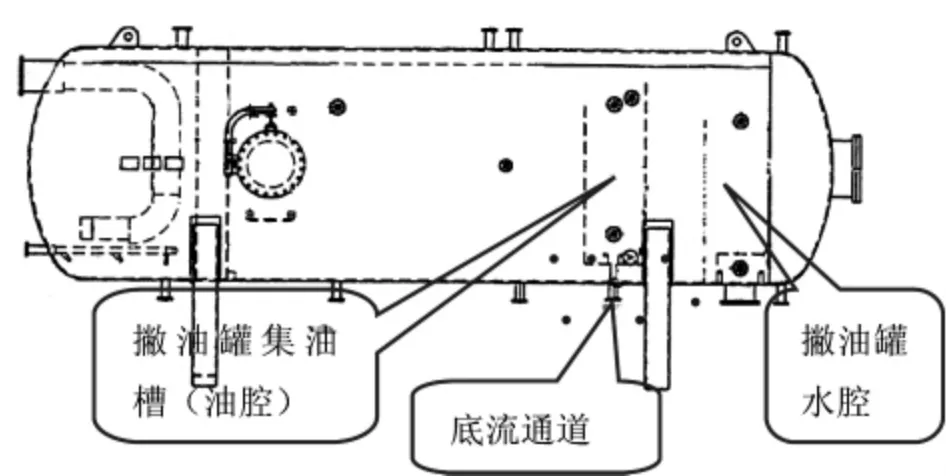

撇油罐主要接收油田各个三相分离器中分离出的生产水,进入撇油罐后首先经过煤田聚集小油滴,随后经过多级波纹板使流体平稳流动,同时利用波纹板孔洞较多且流道弯曲,使小油滴变大,另外溶解在水中的溶解气在低压情况下释放出来,携带油滴上浮到生产水的表面流到集油槽,随后排放至闭排罐。生产水是以底流形式从集油槽下方穿过经过堰板进入水腔,从撇油罐出来的生产水在液位控制阀的控制下进入下游水力旋流器。

图1 W12-1 撇油罐内部结构简图

通过生产工艺分析,撇油罐生产污水处理量逐步下降主要表现为:1)前期:油腔液位逐步上涨,油腔处理液量逐步增加;2)后期:水腔液位不涨但出口阀门逐步关小,油腔液位大幅上涨。水腔出口阀门开度直接反映生产水进入水腔的瞬时排量,阀门关小则说明进入水腔的生产水量逐步下降;而与此同时油腔液位逐步上涨,则进一步说明在生产稳定的情况下水腔减少的生产水进入油腔排入闭排系统,生产水无法顺畅流入水腔。

从图1 撇油罐内部结构进一步分析,撇油罐内生产水是以底流形式从油槽底部穿越,经过堰板进入水腔。若生产水无法顺畅流入水腔,则很可能是底流通道出现堵塞。此外生产水进入撇油罐后首先经过波纹板消波处理,若消波板流道堵塞,则会导致生产水在撇油罐内出现紊流,此时即便底流通道尚未堵塞也会因紊流给撇油罐集油槽(油腔)带去大量生产水,从而导致其液位不断升高, 但仅仅是波纹板流道堵塞不会导致进入撇油罐水腔的生产水量逐步下降。

通过上述分析可以初步判断,波纹管流道堵塞产生紊流,这是前期撇油罐油腔处理液量逐步增加的主要原因;底流通道堵塞是导致进入水腔的生产水量逐步下降的主要原因,而油腔液位大幅上涨则是底流通道堵塞后引发的后续影响。

为了进一步验证分析,油田2013 年5 月份停产期间对撇油罐开罐检查,通过此次开罐检查发现,撇油罐底流通道及波纹管流道均出现油泥杂物堵塞现象(见图2)。

图2 撇油罐清罐时拆出的波纹板

通过此次撇油罐清罐作业,我们对于波纹板流道及生产水底流通道堵塞情况有了清晰的了解,进一步验证了上述分析,结合撇油罐内部结构及此次清罐实际情况,分析结果如下。

1)生产水进入撇油罐后,首先经过波纹管消波处理,波纹管流道堵塞产生紊流,紊流导致部分生产水进入撇油罐集油槽(油腔),这是前期油腔处理液量逐步增加的主要原因,但此时上涨较为缓慢,因为此时杂物和油泥尚未堵塞油腔底部底流通道,生产水可以进入水腔处理。这对前期油腔液位逐步上涨而不是大幅上涨的现象给与了合理解释。

2)随着生产时间的延长,杂物和油泥逐步堵塞了底流通道,大量生产水无法顺利通过该通道进入水腔,导致进入水腔的生产水量逐步下降,而油腔液位大幅上涨则是底流通道堵塞后引发的后续影响。这是后期撇油罐水腔处理量大幅下降而油腔液位大幅上涨的主要原因。

随着涠西南油田群滚动开发,W12-1 油田接收的流体也日益复杂。自2012 年以来,涠西南油田群新增W6-9 6-10 平台与W11-2 平台,钻井液返排带出大量油泥及其它杂物,加之W12-1 油田本身钻修井作业频繁,导致进入撇油罐内的生产水更为复杂。堵塞波纹板及底流通道的可能性日益增大,我们需要寻求一种不影响生产的前提下解决这一问题的办法。

2 解决措施

2.1 解决思路

根据前面分析,目前撇油罐处理能力达不到设计要求的主要原因是大量油泥和杂物堵塞撇油罐底流通道和波纹板所致。因油田属于一类海域,冲砂作业所带来的大量油泥与杂物无法达到环保要求,因此最有效的解决办法即开展清罐作业。

以往进行撇油罐清罐作业需要油田停产时才能进行,2013 年 W12-1W12-1PUQB 平台投产之后,为W12-1 油田撇油罐不停产清罐创造了有利的条件。W12-1PUQB 平台投产后,W12-1 油田处理后的原油可通过新增流程进入W12-1PUQB 平台自营二级分离器进行再处理, 最后经电脱水之后外输涠洲终端。

2.1.1 W12-1PUQB 生产水处理能力

W12-1PUQB 自营二级分离器为两套并联运行,其生产水每日处理能力为1800×2=3600m3;

2.1.2 W12-1PUQB 原油外输能力

W12-1PUQB 平台设计4 台外输泵,单台外输泵设计排量200m3/h。

根据W12-1PUQB 平台处理能力与外输能力,我们只需将W12-1 油田输至W12-1PUQB 平台自营系统的生产水控制在3600m3/d 以内,就可以实现不停产在线清罐。

现阶段W12-1 油田和W11-1 油田总液量约11600m3/d,其中 W12-1 油田产水约 3150m3/d,W11-1 油田产水约1450m3/d。不停产清罐期间,W12-1A 平台停止生产水处理,通过关停3 口高含水井,即可将生产水量控制在W12-1PUQB 生产水处理能力以内。通过投产新增流程,把W12-1 油田及 W11-1 油田混合液体输送至 W12-1PUQB 自营系统处理。

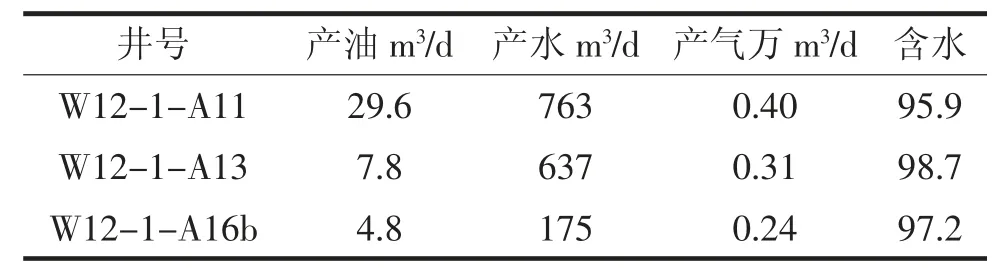

A 平台目前高含水井有5 口,经计算只需关闭 A11、A13、A16b 井,即可满足要求。三口井生产数据如表1 所列。

表1

关闭三口高含水井可减少1575m3/d,关闭后W12-1 油田和W11-1 油田总生产水量从4600m3/d下降至3025m3/d,完全满足W12-1PUQB 生产水处理能力。当采取该方案开展W12-1 撇油罐不停产清罐期间,W12-1PUQB 每天外输油将会超过8500m3(自营部分日产约7000 m3,合作平台日产1500 m3以上),因此W12-1 不停产清罐期间,W12-1PUQB 平台至少启用两台外输泵。

2.2 工艺隔离措施

通过上述思路,我们可以将生产液体倒入W12-1PUQB 处理,从而为W12-1 撇油罐在线清罐工作打下了坚实基础。但如何将罐体安全高效地从正常生产的系统中隔离出来并惰化合格对于现场安全生产尤为重要。

2.2.1 在撇油罐隔离前进行罐内排油预清洗

该方法是利用分离器现有生产水对撇油罐进行预冲洗,从而将罐壁及油腔的残余油清洗干净。停止污水处理前,先停A11、A13、A16b 三口生产井电泵并进行相关隔离工作。旁通撇油罐压力高高、压力低低、液位高高、液位低低信号,然后手动关小油腔和水腔出口阀门 LIC-3012、LIC-3011,抬高撇油罐的液位至液位高高,将罐内残油全部顶入集油槽。随后将撇油罐内的油腔残余油排放至闭排系统,待油腔排空后,将水腔液位降至液位低低,关闭分离器至撇油罐隔离阀,关闭撇油罐水出口,将撇油罐水腔内剩余液体排放到闭排系统,以防止底部杂物漏入大海。

2.2.2 实施流程隔离与泄压

隔离一、二级分离器、测试分离器、B 平台缓冲分离器水出口至撇油罐的所有阀门;关闭撇油罐进口总阀。如此撇油罐生产水入口源头全部切断。

隔离撇油罐出口至水力旋流器阀门及水力旋流器到闭排球阀;撇油罐排完液后隔离油水腔至闭排系统所有阀门。如此撇油罐生产水下游用户全部切断。

上下游均切断后,泄掉撇油罐内压力,隔离罐顶补压阀、泄压阀及压力安全阀隔离阀等流程,完成撇油罐气路隔离工作。

至此撇油罐隔离泄压工作完成,接下来可以对撇油罐进行惰化。

2.2.3 憜化

主要是在隔离泄压的基础上将罐内可燃气置换出去,具备与大气直接接触的条件。首先从撇油罐底部接2”软管往罐内灌水,打开顶部排气流程排气至火炬系统火炬,在罐顶最高点取样观察,当最高点取样全为水后,停止灌水顶气工作,隔离排气流程。随后从顶部接氮气管线向撇油罐加压,利用氮气将灌入的海水排空(在灌水排气过程中禁止周围热工作业)。

海水排空后,关闭排水阀,惰化工作全部完成,此时可进行下一步插板隔离。

2.2.4 进行插板隔离工作

为安全起见,惰化结束后对撇油罐本体相连的所有的进出口法兰加装插板隔离,加插板的位置、加装时间及作业人员做好记录及签字工作,形成良好的作业素养,同时对每一个插板位置可以追溯,以便流程恢复期间安全高效。

通过插板隔离后即可开人孔通风,进而进行后续的清罐作业、检验检测等工作,从而将撇油罐处理能力恢复至最佳状态。

随着涠西南油田群滚动开发,W12-1 油田接收的流体也日益复杂。钻井液返排、通球清管,加之W12-1 油田本身钻修井作业频繁,导致进入撇油罐内的生产水愈加复杂,堵塞撇油罐波纹板及底流通道的可能性日益增大。通过这篇文章,我们找出了撇油罐处理能力逐步下降的根本原因,同时结合自身工艺系统的变化,找到了一种在线清罐的解决办法。