单颗立方氮化硼磨粒磨削GH4169合金的仿真研究*

□ 王海宁 □ 徐汝锋 □ 韩康宁 □ 周怀彪 □ 周永鑫

山东理工大学 机械工程学院 山东淄博 255049

1 研究背景

随着航空工业的发展,新型材料不断涌现,硬度高、耐高温、损伤容限性能优异的高温合金逐步成为航空航天领域的重要材料。GH4169合金作为20世纪40年代发展起来的新型航空合金材料,在强度、导热性、寿命方面具有优异的性能,并且可以在高温、氧化等复杂环境中长期可靠工作,已成为发动机高温零部件的关键材料[1-2]。但是,GH4169合金的切削性能极差,是一种典型的难加工材料,在航空、航天领域的精密制造和多样化应用受到了严重影响[3-4]。

目前,航空材料的加工仍然以机械加工为主,加工精度高、加工方式灵活的磨削加工可以很好地应用于难加工材料的精密加工[5]。立方氮化硼砂轮是加工镍基高温合金的典型工具,但对GH4169合金的磨削性能还需进一步进行试验研究,大批量进行试验研究将耗材耗力。随着计算机辅助技术的发展,通过仿真软件模拟材料预加工来了解材料的切削性能,得到了国内外学者的广泛支持。Doman等[6]通过建立单磨粒磨削的有限元仿真模型,详细研究了磨削过程中工件的变形和受力情况。苏若斌等[7]通过仿真与试验并行的方式,验证了仿真结果的准确性。程泽[8]对单颗磨粒磨削高温合金进行了详细研究,发现在磨削深度一定的条件下,磨削力与磨削速度的变化趋势相反。

在磨削仿真中,单颗磨粒磨削可以减小其它磨粒的影响,深入分析磨削机理[9]。为了节约实际磨削加工试验成本,缩短试验周期,笔者应用Deform-3D软件进行单颗立方氮化硼磨粒磨削GH4169合金材料的加工仿真,进而获得GH4169合金材料的磨削性能,为GH4169合金材料的进一步磨削试验研究提供参考和借鉴。

2 单颗立方氮化硼磨粒仿真模型

2.1 磨粒模型

砂轮依靠随机分布在砂轮表面的磨粒进行切削,大量磨粒的切削刃组成了砂轮的切削刃,因此很难完全仿真实际砂轮表面磨粒的切削。随着计算机仿真技术的发展,通过单颗磨粒的磨削仿真去研究砂轮复杂磨削过程已经成为常用方法[9]。通过大量学者的研究数据可以发现,单颗磨粒的形状可以分为圆锥形、椭球形、棱锥形等,其中,圆锥形磨粒的仿真最为典型[10-11]。笔者选取圆锥形磨粒作为研究对象,根据立方氮化硼磨粒的大小,应用Unigraphics软件进行建模,设置顶锥角为60°,磨粒的钝圆半径为0.8 μm,磨粒结构如图1所示[12]。

▲图1 立方氮化硼磨粒结构

仿真过程中采用的立方氮化硼磨粒物理参数见表1[13]。假定立方氮化硼磨粒在磨削过程中不受变形的影响,忽略弹塑性变形,将模型设定为刚性模型。

表1 立方氮化硼磨粒物理参数

2.2 材料本构模型

立方氮化硼磨粒在工件表面以圆弧的形式进行磨削,试验截取磨削圆弧中的一小部分,假定以直线进行切削。工件材料为GH4169合金,特点为热稳定性强,切削难度大,选用的本构模型为Johnson-Cook模型,流动应力σ为:

(1)

GH4169合金材料的本构模型参数按照表2进行设置[14-15],设置为塑性模型。

2.3 网格划分

为了更加真实地反映磨削加工过程,工件、工具均采用相对方式进行网格划分,网格数量分别设置为50 000个、40 000个。切削仿真时,立方氮化硼磨粒尖端与工件接触处的网格易发生变化,对接触处进行网格细化,最终的磨削加工仿真模型如图2所示。

表2 GH4169合金材料本构模型参数

▲图2 磨削加工仿真模型

3 磨削仿真设置

3.1 环境变量

仿真过程中的环境变量会对加工过程产生直接影响,关系到磨削结果的准确性,应尽量使环境变量符合实际情况。设置初始温度为20 ℃,工件与与环境之间的对流热交换系数为0.02 N/(s·mm·℃),刀具与工件之间的剪切摩擦因数为0.6,立方氮化硼磨粒与工件之间的热传递系数为45 N/(s·mm·℃)。

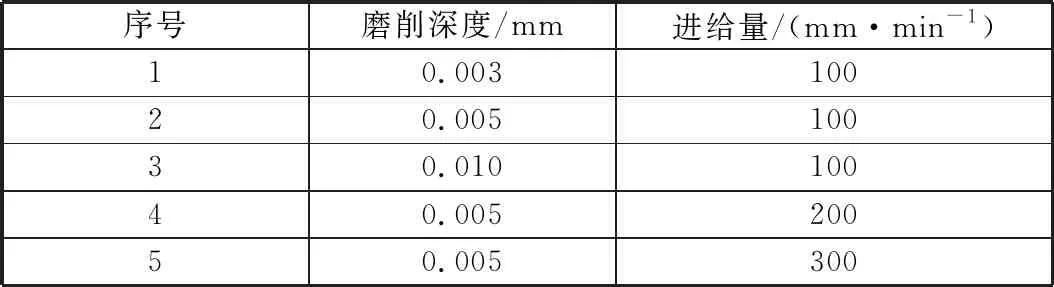

3.2 磨削参数

为了解立方氮化硼磨粒磨削GH4169合金材料的过程,分别对磨削深度、进给量进行参数选择,并进行单因素对比仿真,磨削参数见表3。

表3 磨削参数

4 仿真结果分析

4.1 磨削温度

磨削温度是影响磨削表面质量的直接因素,温度过高会使材料表面产生相变,影响加工后的表面质量与疲劳寿命。通过仿真能够获得整个磨削过程的温度,但由于磨削切入阶段与磨削切出阶段的温度变化幅度大,因此仿真仅选取磨削稳定阶段的最高温度。磨削过程如图3所示,温度随进给量及磨削深度的变化曲线分别如图4、图5所示。

▲图3 磨削过程▲图4 温度随进给量变化曲线▲图5 温度随磨削深度变化曲线

磨削加工GH4169合金材料的温度在350~650 ℃之间,最高温度产生于立方氮化硼磨粒进给方向的前端。当进给量与磨削深度增大时,温度均会升高。其中,磨削深度的变化对温度的影响大,主要原因是当磨削深度增大时,立方氮化硼磨粒接触的材料面积变大,随着磨削的进行,材料发生塑性变形,并在材料表面产生堆积,使材料与磨粒的磨削面积不断增大,磨削产生的温度高于释放的温度,从而使磨削温度升高。

适当减小磨削深度,能够有效减小温度对立方氮化硼磨粒和工件的影响。当磨削深度由0.003 mm变化到0.005 mm时,温度变化不明显。因此,在磨削加工中,为了更好地利用立方氮化硼磨粒,减小立方氮化硼磨粒磨削不均匀而对温度产生的影响,可以选取0.005 mm的磨削深度进行加工。

4.2 磨削力

磨削力产生于磨削过程中,是一种瞬时力,磨削力的大小会影响工件的加工变形和砂轮的使用寿命。当磨削力过大时,会影响立方氮化硼磨粒在砂轮表面的附着程度,严重时会使立方氮化硼磨粒直接破碎,影响加工表面的质量。因此,磨削力在磨削过程中应得到重视。

单颗立方氮化硼磨粒仿真过程中,立方氮化硼磨粒的切削路径为直线,没有工件深度方向的进给。提取磨削过程中进给方向磨削力Fx与垂直于进给方向的磨削力Fy,磨削过程中磨削深度与进给量对磨削力的影响分别如图6、图7所示。

由图6、图7可知,单颗立方氮化硼磨粒磨削GH4169合金材料时,能够很快进入稳定状态。当磨削深度由0.003 mm变化到0.010 mm时,Fx最大值可达26 N,Fy最大值为6 N。当进给量由100 mm/min变化到300 mm/min时,磨削力Fx与Fy的变化不太明显。

总体而言,磨削深度对磨削力的影响较大,而进给量的变化对磨削力的影响较小。由此可见,在磨削条件允许的情况下,可以适当增大进给量,以获得更高的磨削效率。

4.3 磨削残余应力

在Deform-3D软件中卸载其余力后,将工件上剩余的力作为磨削仿真加工后的残余应力。磨削残余应力的测量方式如图8所示,将卸载后的工件从中间剖开,在立方氮化硼磨粒中心位置沿磨削深度方向进行测量,测量结果如图9所示。

残余应力是切削变形与温度共同作用的结果。磨削仿真中GH4169合金材料表面的残余应力表现为拉应力,这是由于GH4169合金材料磨削过程中产生的热量较多,热应力大于挤光效应与塑性变形产生的应力。从磨削残余应力的变化趋势可以看出,磨削深度对磨削残余应力可以产生一定的影响,而进给量对磨削残余应力的影响并不大。从磨削残余应力零值处可以看出,磨削深度为0.003 mm、0.005 mm时,磨削残余应力层深度约为50 μm;磨削深度为0.010 mm时,磨削残余应力层深度约为60 μm。

▲图6 磨削深度对磨削力影响▲图7 进给量对磨削力影响

▲图8 磨削残余应力测量方式▲图9 磨削残余应力变化曲线

材料表面的残余拉应力会加剧材料表面的微裂纹扩展,缩短材料加工后的表面疲劳寿命,因此应尽量减小残余拉应力[16-17]。在选取的参数中,磨削深度为0.005 mm、进给量为300 mm/min时的残余拉应力较小,可以作为试验参考值进行进一步的实际磨削试验研究。

5 结束语

笔者对单颗立方氮化硼磨粒磨削GH4169合金材料进行仿真研究[18-20]。

磨削深度在单颗立方氮化硼磨粒磨削GH4169合金材料的过程中起主导作用,对磨削温度、磨削力与残余应力均会产生很大的影响。磨削温度对磨削深度的变化敏感,当磨削深度为0.01 mm时,磨削温度可达650 ℃。

磨削进给量对磨削力的影响较小,可以采取适当增大进给量的方式来提高磨削效率。

单颗立方氮化硼磨粒磨削GH4169合金材料的影响层深度大约为60 μm,主要表现为拉应力。磨削温度产生的热应力是影响残余应力的主要因素。

当磨削深度为0.005 mm、进给量为300 mm/min时,磨削仿真后磨削温度、磨削力、磨削残余应力均在可接受范围内。可以将磨削深度0.005 mm、进给量300 mm/min作为参考参数,进一步进行立方氮化硼砂轮实际磨削GH4169合金材料的试验研究。