辐条式电机端盖夹紧装置的设计与应用

□ 甘成君

广西玉林农业学校 广西玉林 537000

1 加工影响因素分析

对机械加工企业而言,零件的加工精度与加工效率是企业关注的永恒主题[1]。零件加工精度关乎产品的质量、使用性能,以及是否能够更加节能环保等,零件加工效率则直接关系到产品的生产成本、企业效益及员工收入等。可见,零件的加工精度与加工效率是机械加工企业的核心竞争力,是企业能否生存与发展的关键。

影响零件加工精度与加工效率的因素有很多,常见的主要有加工工艺、加工设备、工人技能水平、工装夹具、质检工具与技术等[2]。通常在一定时期内,机械加工企业的生产设备与工人是相对固定的,而企业对零件加工精度与加工效率的追求则是无止境的,所以创新或改进零件加工工装、工艺就成为机械加工企业生产技术人员的一项重要工作内容。工装、工艺往往相互关联,相辅相成,好的工装可以使工艺更为简洁有效,简洁有效的工艺则需要更加科学、实用的工装配合。笔者针对JFW25型无刷电机端盖在加工中遇到的问题,设计并应用了一种辐条式电机端盖夹紧装置。

2 无刷电机故障分析

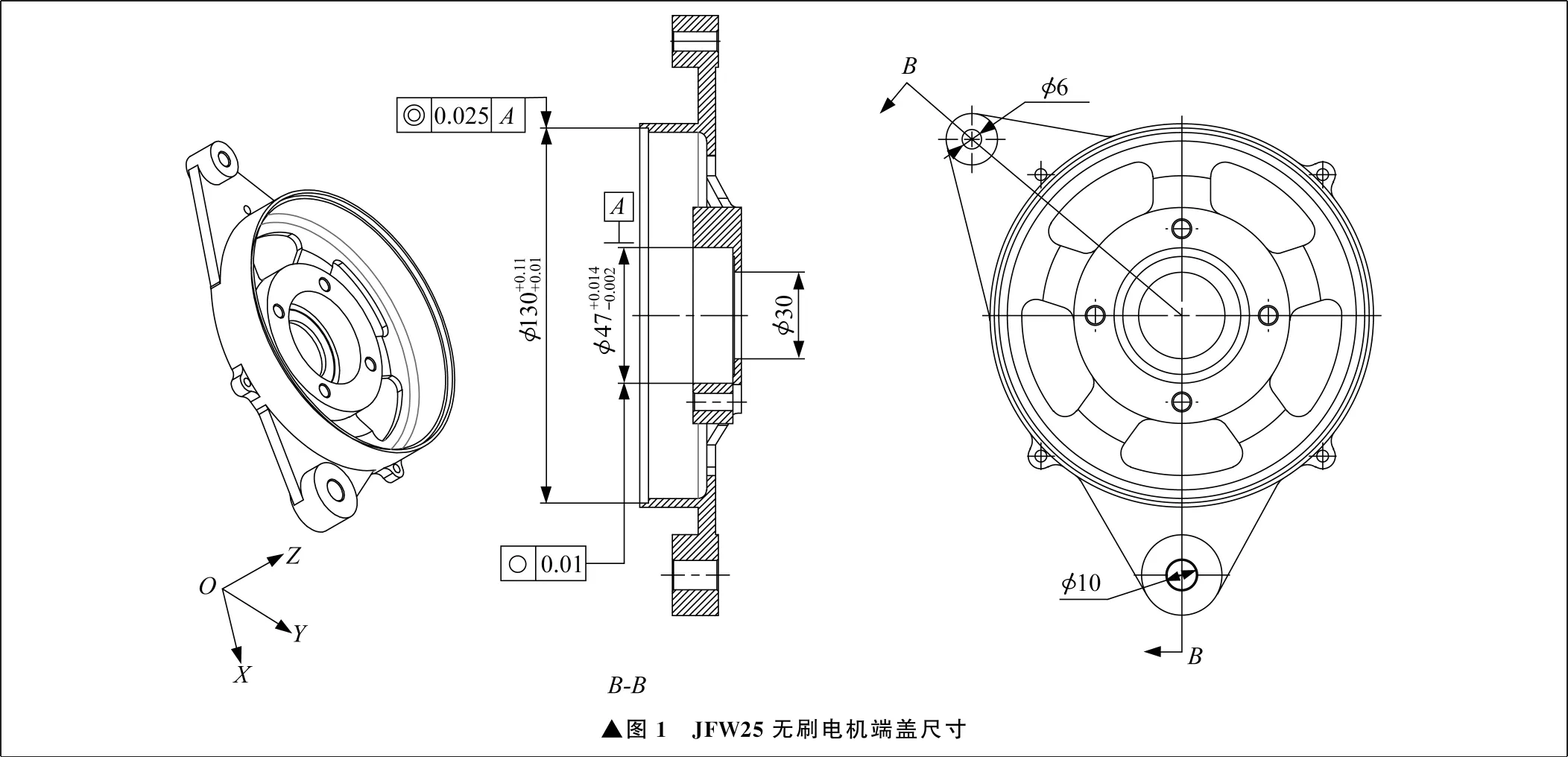

某企业生产的JFW25型无刷电机,其返修率一直较高,原因主要是电机两端的支承轴承失效,造成电机异响、电机转子与定子之间摩擦甚至卡死[3]。经检测发现,电机在使用过程中,凡是轴承非正常失效的电机端盖,其直径为47 mm的轴承座孔圆度公差都超出图纸公差要求,另外,电机端盖直径为130 mm的安装止口圆度公差也较大。可见,电机端盖直径47 mm轴承座孔及直径130 mm安装止口圆度加工公差过大是造成电机轴承非正常失效的主要原因。JFW25型无刷电机端盖尺寸如图1所示。

3 加工分析

JFW25型无刷电机端盖毛坯材料为硬质铝合金精铸件,为了节约材料及减轻质量,采用薄壁辐条式设计结构,最大加工余量小于2 mm。这一电机端盖主体形状为圆形,外边缘虽有φ6 mm、φ10 mm两个电机安装孔的突耳,但在车床上加工时尚可采用三爪自动定心卡盘装夹。这一电机端盖为薄壁辐条式结构,刚性极差,在使用三爪自动定心卡盘装夹加工时,如夹紧力稍大,电机端盖就会变形,从而造成电机端盖直径47 mm轴承座孔及直径130 mm安装止口的圆度、尺寸精度超出图纸所标注的公差范围,同时所加工止口端面与轴承座端面的平面度、平行度误差也较大,给电机的装配质量带来许多不稳定因素,从而影响轴承的正常使用寿命。如夹紧力稍小,则电机端盖在加工时容易松脱而造成报废。在实际生产中,有外协加工企业采用三爪自动定心卡盘装夹进行加工,尽管操作人员加工经验丰富,但是这一电机端盖的加工合格率仍然达不到70%,并且由于电机端盖加工的夹紧力偏小,夹紧不牢靠,出于生产安全考虑,在加工时背吃刀量及进给速度都设定得较小,使生产效率降低。

▲图1 JFW25无刷电机端盖尺寸

有外协加工企业采用圆环及三角形布置三个压紧螺栓轴向夹紧的方法进行加工[4]。这一方法用一个反爪的三爪卡盘夹紧一个直径为130 mm的圆盘形工装,工装中间有一个直径为30 mm、高约为5 mm的圆柱心轴与电机端盖φ30 mm孔相配合,用于限制电机端盖X轴、Y轴两个方向的自由度。电机端盖的背面与圆盘形工装圆环外径为130 mm、内径为110 mm的圆环端面呈圆环形接触,用以限制电机端盖Z轴方向的自由度。采用三个M6螺栓穿过一个厚为3 mm、外圆为φ125 mm、内圆比电机端盖轴承座外径大约2 mm的圆环进行轴向夹紧,即三个M6螺栓呈三角形布置于电机端盖的辐条间隔窗口中,其中一个螺栓与辐条右边接触,用于限制电机端盖的旋转与动力传递。这种采用圆环及螺栓轴向夹紧的方法,使电机端盖的加工精度有所提高,加工合格率提高至85%。由于电机端盖的毛坯背面并不是理想平面,加工装夹时压紧力的受力点与支承点不在同一直线上,且三个M6螺栓的压紧力大小无法保证相等,因此电机端盖在装夹过程中仍有不同程度的变形,电机端盖的加工精度与生产合格率仍然要依靠生产操作人员的加工经验来保证[5],加工时的装拆也较费时费事。

4 夹紧装置结构

为了提高辐条式电机端盖的加工精度、加工效率及加工合格率,笔者对电机端盖的结构特点与加工内容、精度要求,以及加工中出现的问题进行深入分析和研究,认为这一电机端盖可以采用数控车床一次装夹,完成φ130 mm、φ47 mm内孔与端面的加工,并同时完成φ6 mm、φ10 mm两孔端面的加工。问题的关键在于需要设计一个既方便、实用,又比较科学、可靠的夹紧装置,用于解决电机端盖装夹变形、可靠性不高的问题[6]。

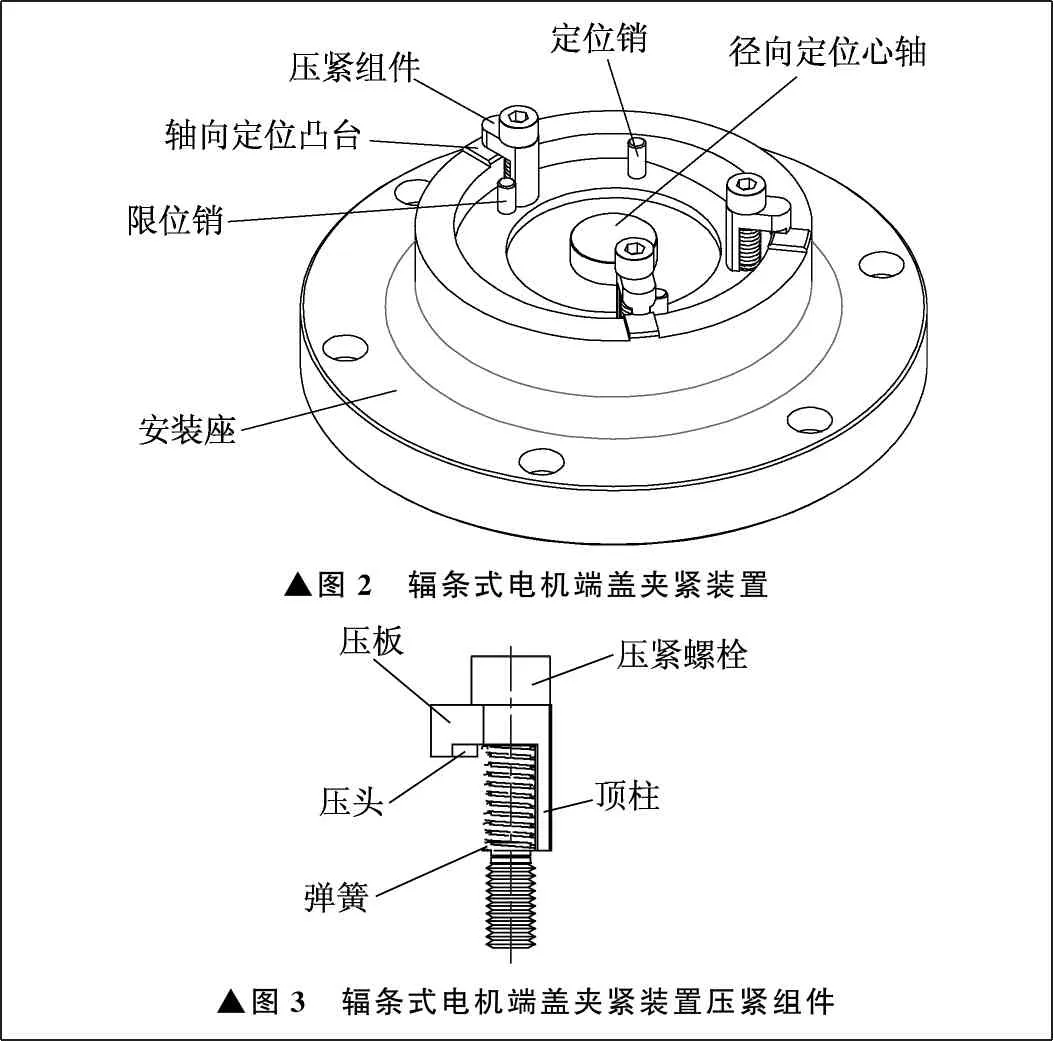

为此,笔者设计了一种辐条式电机端盖夹紧装置,如图2、图3所示。这一夹紧装置主要由安装座、径向定位心轴、轴向定位凸台、压紧组件、限位销、定位销等组成。安装座一端的圆心位置设置有直径为30 mm的径向定位心轴,用于电机端盖径向定位。径向定位心轴外围的圆环台阶上分别设有三个轴向定位凸台,用于电机端盖轴向定位。三个轴向定位凸台分别与三个压紧组件相对应,压紧组件可以将电机端盖从轴向压紧在轴向定位凸台上。压紧组件由压紧螺栓、压板、弹簧等组成。压板的一端设置有压头,另一端设置有顶柱。压紧螺栓穿过压板、弹簧,连接在安装座上。在每个压紧组件的一侧都设有一个限位销,用于限制压板的转动范围。定位销与限位销设置在同一圆周上,定位销用于限制电机端盖的转动,并带动电机端盖随机床主轴旋转。安装座的另一端设计为一个连接法兰,连接法兰可以与数控车床主轴法兰相配合连接,从而将电机端盖夹紧装置安装在数控车床上。

▲图2 辐条式电机端盖夹紧装置▲图3 辐条式电机端盖夹紧装置压紧组件

5 夹紧装置的应用

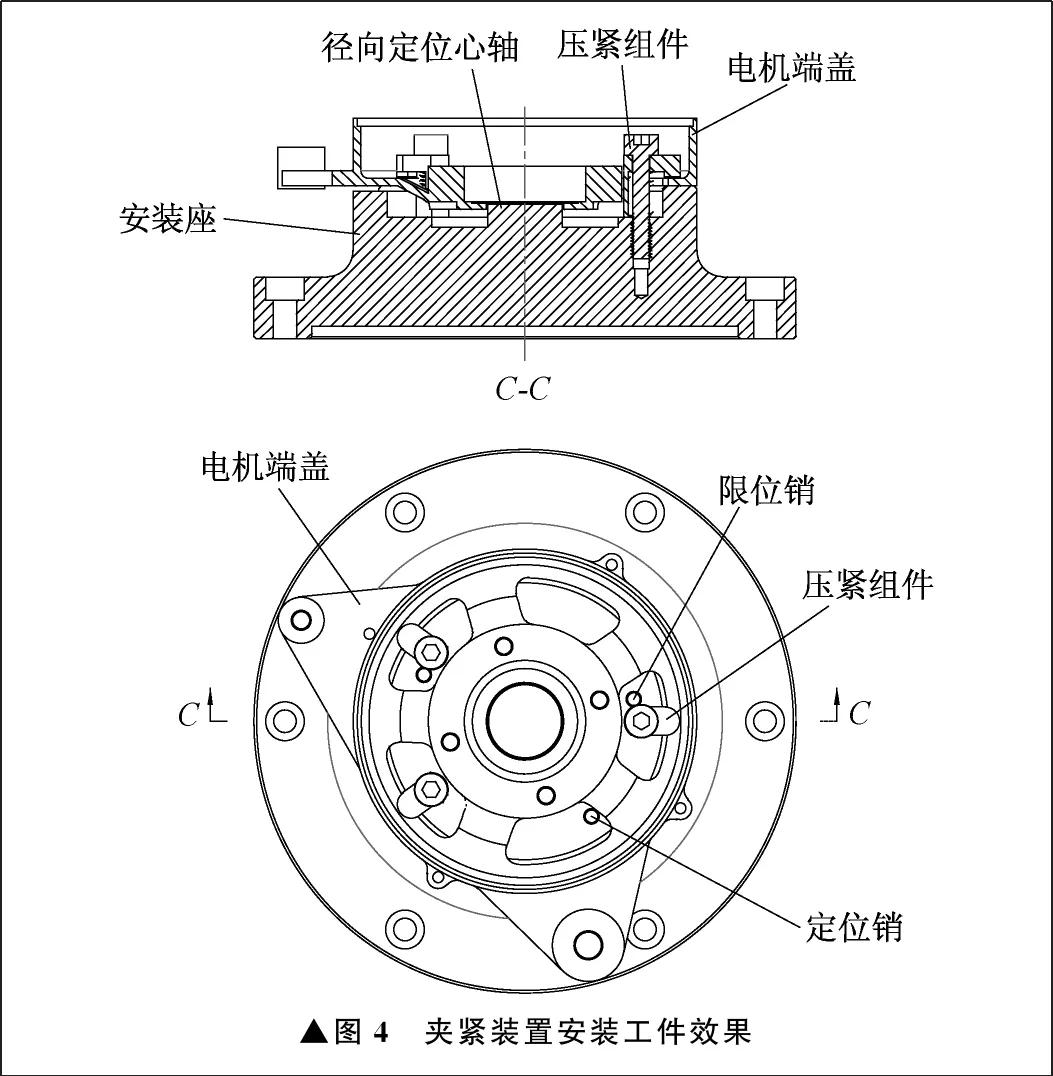

辐条式电机端盖夹紧装置安装工件效果如图4所示。这一夹紧装置设计有与数控车床主轴法兰相配合的连接法兰,安装与使用都十分简单、方便。拆下数控车床的三爪卡盘后,将夹紧装置的连接法兰与数控车床主轴法兰对正,再拧紧六个固定螺栓,即安装完毕。如果夹紧装置与所用数控车床的主轴法兰无法匹配,那么也可以用自定心反爪三爪卡盘直接夹紧夹紧装置的连接法兰。

▲图4 夹紧装置安装工件效果

夹紧装置的压紧组件正常情况下处于松开或压紧两种位置状态。拧松压紧螺栓时,压板在弹簧的作用下会自动升起,同时压板在摩擦力的作用下随压紧螺栓逆时针转动。当压板一端的顶柱碰到圆环台阶的内孔面时,压板停止转动,此时压紧组件处于松开位置。在松开位置时,压紧组件刚好完全处于电机端盖辐条之间的间隔窗口中,十分方便电机端盖的装卸。当拧紧压紧螺栓时,压板随压紧螺栓顺时针转动。当压板一端的顶柱碰到限位销时,压板停止转动,此时压板另一端的压头刚好对正定位凸台,压紧组件处于压紧位置。在压紧位置时再用力拧紧压紧螺栓,即可压紧电机端盖。

在安装电机端盖时要注意一个细节,即在压紧组件处于松开位置时,将待压紧的电机端盖顺时针转动,以使电机端盖与定位销紧密接触,再拧紧压紧螺栓,用于保证电机端盖正确定位及机床主轴旋转动力的有效传递,以免在加工时因电机端盖受力而发生转动或松脱现象。

6 夹紧装置优点

辐条式电机端盖夹紧装置采用定位心轴、定位销及三个轴向定位凸台三点一面的轴向定位夹紧方式,有效限制了电机端盖的六个自由度,定位精确。三个压紧组件压板的压头分别正对三个轴向定位凸台,受力点与支承点在同一直线上。每个压紧力与支承力都是一对平衡力,且各自相互独立,互不干涉。对于压紧力的大小,使用标准内六角扳手用力拧紧即可,不需要依赖工人的经验,有效解决了电机端盖装夹变形及可靠性不高的问题[7]。压紧组件采用弹簧及限位设置,在松开或拧紧压紧螺栓时,只需转动约两圈,压板就会自动随压紧螺栓旋转至松开或压紧两种位置状态,十分方便电机端盖的装卸。应用这一夹紧装置,一次装夹即可完成辐条式电机端盖上的φ130 mm、φ47 mm内孔与端面的加工,还可以同时完成φ6 mm、φ10 mm两孔端面的加工[8]。

7 夹紧装置应用效果

辐条式电机端盖夹紧装置在长期生产应用过程中表现出了非常优越的性能,装卸与使用方便,整个过程不需要进行任何调整[9]。应用这一夹紧装置,提高了电机端盖的加工精度,并且能够保证电机端盖批量生产加工时的质量稳定性,使电机端盖加工质量主要依靠数控机床装备的加工性能来保证。在正常生产状态下,电机端盖加工的合格率达到100%,充分发挥了数控机床的优越性能。因为夹紧装置对所加工的电机端盖而言具有足够好的刚性,定位准确,夹紧与传动都十分可靠[10],可以完全可以按电机端盖的最佳加工方案选择切削参数。在实际加工中,所有端面都可以一次加工完成,内孔表面粗、精加工各一次完成,既提高了生产效率,又充分提升了数控车床的效能。

8 结束语

随着制造技术的发展,数控化、智能化加工已成为现代加工制造业的发展趋势,产品加工的精度与质量主要由机床加工精度和加工工艺来保证,生产工人只需要按照规范操作就可以生产出合格的产品。笔者针对JFW25型无刷电机端盖在加工中遇到的问题,设计并应用了辐条式电机端盖夹紧装置,提高了电机端盖的加工质量和加工效率,效果良好。