自动化制黄酒爆麦曲

毛青钟

(会稽山绍兴酒股份有限公司, 浙江 绍兴 312032)

目前黄酒的酿造方式主要有传统工艺酿造、半机械化酿造、机械化酿造及半自动化酿造。会稽山公司从2010年起研制黄酒酿造自动化技术,并于2018年建成黄酒酿造自动化控制系统。该系统的研制成功填补了国内黄酒行业的一项空白。本文对黄酒酿造自动化控制系统中的纯种爆麦曲自动化制作系统进行介绍,并对纯种爆麦曲中的微生物进行检测。

1 自动化纯种爆麦曲制作工艺流程

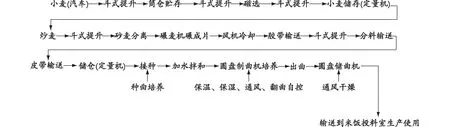

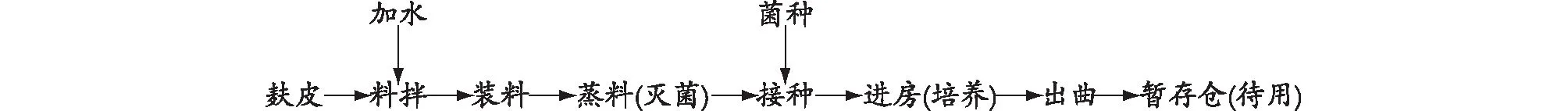

自动化纯种爆麦曲制作系统集原料输送、贮存、炒麦、轧麦、灭菌、降温、接种、培养、干燥、空气除菌、加湿除菌、温度调节、湿度调节等装置及控制柜、控制室电脑等为一体,可实现纯种爆麦曲的连续化、自动化生产,工艺控制更精确,爆麦曲质量更好。自动化纯种爆麦曲制作工艺流程和自动化种曲机种曲制作工艺流程分别如图1、图2所示。

2 制作工艺

2.1 自动化种曲机种曲制作

2.1.1 准备工作

检查水、电、汽、气供应是否正常;检查循环水管路、喷雾/冲洗水管路及净化压缩空气管路,确保正常工作状态下管路畅通;检查各电器元件是否正常;对增氧管路进行消毒,按要求关闭和打开相应阀门,保持10~15 min;启动喷雾装置,调节喷雾头阀,持续喷雾10 min,观察喷雾是否正常,同时放净管道中的残存水;检查风扇是否有异常噪声或振动;

图1 自动化纯种爆麦曲制作工艺流程

图2 种曲制作工艺流程

检查蒸汽压力表,确保无压状态下指数为零。

2.1.2 操作

2.1.2.1 装料

将原料麸皮拌匀粉碎后,分别装入培养盘,厚度以<20 mm为宜,然后分层装入培养箱。

2.1.2.2 蒸料、灭菌

打开电控柜电源开关,点击“冷干机停止”按钮,确认培养空气阀处于关闭状态。打开蒸煮进汽阀,缓慢进汽,当压力表的指针指向0.06 MPa时,关闭蒸煮进汽阀,打开排汽阀排汽,排汽完毕后关闭排汽阀。打开总汽阀、培养室进汽阀,继续进汽。当排水出口有大量蒸汽时关闭培养室进汽阀,至表压力约0.15 MPa(120 ℃)时关闭总汽阀。保压20~25 min后打开排汽阀和排水阀。排汽、排水结束后,打开抽真空阀,随即关闭,点击手动控制窗口“真空泵停止”按钮开启真空泵。当罐内真空度达到-0.06 MPa时,关闭抽真空阀,然后点击“真空泵启动”按钮,关闭真空泵和真空阀。检查冷热循环回路,点击手动控制窗口“风机停止”及“冷循环停止”按钮,设定风机频率为35 Hz。点击“增氧停止”按钮,向罐内输送无菌空气,待罐内压力达到-0.04 MPa、曲料温度为35~38 ℃时,即可接种。

2.1.2.3 接种

确认风机频率40 Hz,曲料温度35~38 ℃,气压表-0.04 MPa。打开接种器盖,直接将三角瓶种曲(米曲霉菌苏-16)倒入接种器,拧紧盖。打开接种阀门和调压阀,将调压过滤器P2压力调节到≥0.4 MPa,将菌种吹入接种器。完毕后关闭接种阀和调压阀,打开接种器盖,排渣后洗净。

2.1.2.4 培养

接种完毕后,在自动培养参数设置窗口设置好参数,点击“确定”按钮保存参数,再点击“自动培养”按钮进入全自动培养模式。

2.1.2.5 出曲

培养结束后,关闭空压机和水泵等,打开排水阀放水,关闭其他阀门,最后打开种曲机门出曲。出曲完毕后,打扫地面,清洁设备。

2.1.2.6 种曲质量标准

孢子旺盛,呈新鲜的浅黄色,具有种曲特有的曲香味,无夹心,无根霉、毛霉、黑曲霉等,无其他异色,孢子数100亿个/克曲(干基),发芽率90%以上。

2.2 爆麦曲的制作

2.2.1 筒仓操作

选用当年产的红皮软质小麦,将抽样检测合格的小麦输送到筒仓贮存:先依次启动括扳机、斗式提机2、振动筛、斗式提机1,然后开启各控制阀门,启动除尘风机、平面皮带输送机,确认机器设备运行正常后,往筒仓送小麦。运行时要控制好输送机流量,保持输送平稳。关机前,先停止进料,再继续运行1~3 min,将设备内的存料排空才可关机。

2.2.2 炒麦(过筛)

将麦炒至七八分熟,色泽黄亮、不烂不焦,有炒麦的焦香味,麦粒饱满。炒麦的目的是杀菌,从而有利于菌种的接入;过筛的目的是将小麦中的各类杂质除去,使小麦整洁均匀,从而确保麦粒粉碎均匀,达到制曲要求。操作过筛设备时应先依次启动轧麦机、振动筛、小麦斗式提机2、小麦斗式提机3、小麦皮带机2、小麦斗式提机1,然后开启出小麦阀,送小麦入受料斗。操作炒麦机时应先将设备调至手动状态,然后预热炒麦机至420~450 ℃。按生产线顺序依次逆向启动各台机器。炒麦结束后先关闭燃烧器,再关闭小麦定量机。至炒麦线上麦子输送完毕后按生产线顺序依次正向关闭各台机器,当机器冷却至100 ℃以下时关闭炒麦机。关机前,先停止进料,再继续运行1~3 min,将设备内的存料排空才可关机。

2.2.3 轧麦

要求轧出来的麦粒扁而不碎,既要淀粉外露,又要麦粒不碎,粗细均匀。轧麦的目的在于使淀粉外露,有利于微生物的培养。启动轧麦机时要控制好麦粒流量,时刻注意麦粒轧扁的程度是否一致。

2.2.4 拌料(加水、种曲)

严格控制拌料水分,水、种曲一定要搅拌均匀,使麦粒吸水、种曲均匀,一般拌料后的水分为28%~30%。拌料有利于微生物种曲的培养繁殖。在炒好的麦料中加入40%~50%的水,用绞龙充分拌匀,将种曲(用量为原料的0.3%~0.5%)均匀地混入曲料。

2.2.5 进圆盘制曲机

检查水、电是否正常,气、汽的压力是否达到要求。开启圆盘主电源开关和风机电源开关,依次检查圆盘、风机、翻曲绞龙、出料绞龙、温度探头和新风门。调取预先设定的培养参数,必要时重新设定。

2.2.6 圆盘制曲机干燥灭菌

确认换热器的加热蒸汽呈启动状态,手动开启空调箱中的蒸汽,点击“干燥灭菌”按钮,此时温度会升高,圆盘内会有大量蒸汽。当温度升至65 ℃时,将加湿蒸汽关闭。灭菌后,关闭干燥灭菌功能,手动开启排汽风机,进行排汽、降温。

2.2.7 进料、平料

进料前物料的处理:出锅熟料经风冷机冷却至适当温度后,将种曲均匀接入接种器,接种量根据工艺而定;关闭好上下风室门,点击“进料气缸”按钮,同时开启进料的皮带机,并将翻曲绞龙上升到最高位置。进料时,将进出料绞龙升至适宜位置,一般情况下一锅料平面上升8 cm左右。转动圆盘并点击“绞龙进料”按钮,在圆盘转动和绞龙推动的共同作用下,物料均匀地平铺在圆盘上。如果物料不平整,可用平料绞龙整平。开启绞龙进料时注意不要将过多的物料向中间推挤,以免绞龙卡死及中间物料过实。正确做法是:调整绞龙高度,并配合绞龙正转反转进行平料;进房完毕后,再进行翻曲,料温应控制在33~35 ℃;关上房门,进行发酵培养;下降翻曲绞龙,对物料进行翻曲;翻曲结束后,将翻曲机升至前端,位于料层10 cm处,进料绞龙位于物料平面的合适位置后再进行平料操作。待圆盘再转动一圈,平料操作完毕,然后将翻曲机上升完全,停止翻曲。初始温度调节:料层厚度一般在250~400 mm,保持物料疏松、厚度一致,下料完毕后将内、外品温测控探头插入曲料,如果品温低于或高于控温要求,则需开启风机进行一次调温,调温幅度不宜过大,以免过凉或过热。

2.2.8 培养

启动自动培养模式。整个培养(发酵)为期2 d。第一阶段历时0~6 h,属于萌芽、幼嫩菌丝形成阶段,控制重点是保温保湿,保持房温在30 ℃以上、相对湿度为90%、料温在32 ℃以上;第二阶段历时6~12 h,此时菌丝刚性生长,料温上升缓慢,呼吸不旺,热量少,因此通风量要小,控制重点是增加房温和湿度,料温保持在32~34 ℃;第三阶段历时12~24 h,此时菌丝慢慢形成,呼吸逐渐旺盛,料温逐渐上升,风量逐渐增大,料温保持在35 ℃左右;第四阶段历时18~24 h,此时菌丝大量形成,呼吸旺盛,并产生大量热量,因此风量要加大,料温保持在38 ℃左右,但不能超过40 ℃;第五阶段历时24~28 h,该阶段内曲霉菌的生命活动逐渐停滞,呼吸不旺盛,开始形成分生孢囊和分生孢子,这是积累酶最多的阶段;第六阶段历时28~36 h,此时应提温降湿,房内温度保持在35 ℃左右。

2.2.9 翻曲操作

关闭自动制曲程序,将温度探头升高,拔下料层中的酒精温度计,将风机转速调至20~30 Hz,转动圆盘,将翻曲绞龙下降完全。翻动曲料,直至翻曲完成,并将曲料整平。关闭圆盘,将温度探头和酒精温度计插入平料,恢复自动控制程序。

2.2.10 出曲

停止自动制曲,将程序切换到手动模式,升起测温探头,将出料口上的挡板拉开。开启圆盘,设置合适的风机频率(20~25 Hz,可防止漏料)。开启出曲气缸,点击“绞龙出料”和“绞龙下降”按钮,将进出料绞龙下降到合适高度,将曲料连续送入干曲机。出曲完毕后,切断电源,彻底清洗圆盘内外部,清洁擦干设备。

2.2.11 干燥

开启主电源开关,复位“控制电源”按钮。自动进料:开启侧室/室顶加热→开启自动进料装置 → 手动调整圆盘转速(如初次使用,建议转速为30 Hz)。当自动进料结束时,关闭自动进料装置。手控平料:圆盘转动→ 绞龙正/反转→ 点动绞龙升/降→平料结束,关闭所有开关。自动烘干:调至“自动烘干”状态,手动开启或关闭侧室/室顶加热,切换室内/外风阀。自动出曲:开启自动出曲装置→调节加水量及圆盘转速→出曲结束。清洗后干燥:打开圆盘顶、上下室蒸汽阀→将制曲风机调至手动运行状态→设置风机转速为25 Hz→打开“干燥”开关→调整风阀开度至30%→待圆盘温度上升至65 ℃时保持5 min→关闭“干燥”开关→调整风阀开度至100%→将风机转速设置为45 Hz→待圆盘温度下降至30 ℃时,关闭所有设备。

3 爆麦曲的检测

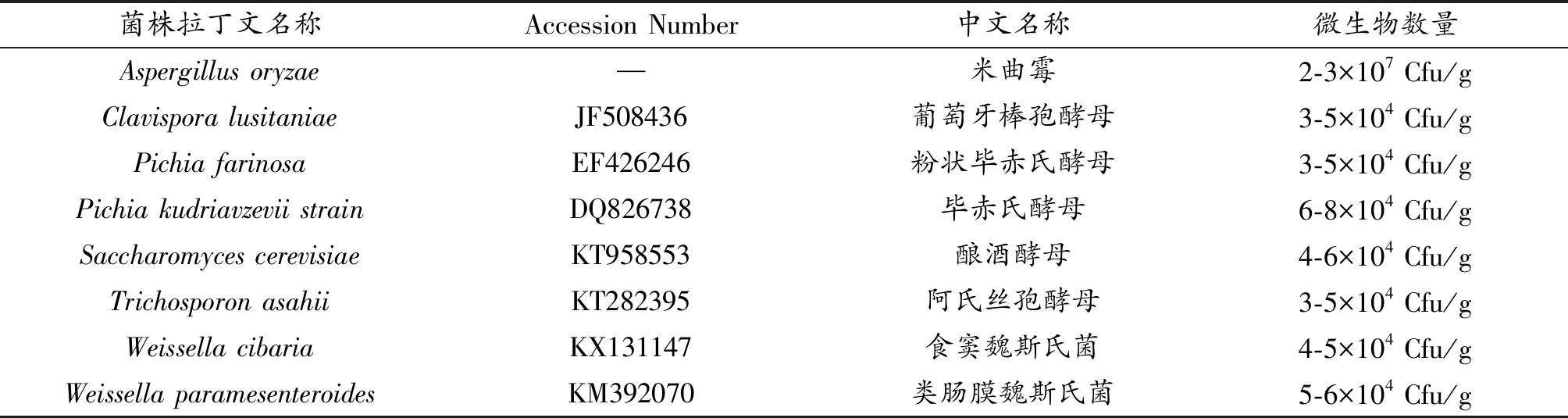

将爆麦曲送至江南大学进行微生物(酵母和细菌)和酶活力的检测。采用梯度稀释平板涂布法对爆麦曲中的微生物进行分离鉴定,共分离得到微生物(霉菌、酵母和细菌)8种,见表1。酶活力测定结果见表2。

表1 爆麦曲微生物鉴定结果

表2 爆麦曲中酶活力测定结果

自动化制爆麦曲系统是集原料麦输送、贮存、种曲培养、消毒、炒麦、轧麦、冷却、降温、进料、接种、送(排)风、调温、调湿、搅拌培养、发酵出料、干燥等装置及控制室等为一体的全封闭式自动制曲系统。设备材质以不锈钢为主,有害菌感染少,清洗方便,使用寿命长,占地面积小。制曲程序自动控制,因此在整个操作过程中人与物料不直接接触,避免了人为污染。该系统通过烘烤、加热、炒麦制作爆麦曲,能产生一定的灭菌效果,有利于米曲霉的快速生长繁殖,同时给予小麦独特的爆麦香和焦香,有利于黄酒成品香味的形成,能赋予黄酒特殊的风味。爆麦曲生产过程自动化提高了劳动生产率,降低了工人的劳动强度,改善了工人的工作环境,水、电、汽、气等能源消耗比普通熟麦曲培养低,使爆麦曲生产实现了由机械化生产向自动化、信息化、智能化生产的转变,产生了良好的经济效益和社会效益。