《油气管道管体缺陷修复技术规范》解读

李荣光,张 巍,于 憬,刘松林,赵 振,赵建伟,邸曼丽

1.中国石油管道公司智慧管道建设项目中心,河北廊坊 065000

2.中国石油管道公司管道处,河北廊坊 065000

3.中油管道物资装备有限公司,河北廊坊 065000

目前,我国在役油气管道总长度已超过13×104km,其中一部分管道服役逾10年,已达到管道设计年限的1/3~1/2。由于服役环境、地质条件、杂散电流、施工缺陷、第三方人为破坏等原因,经内/外检测发现大量管道需要进行缺陷修复。此外,我国在役油气管道基本以埋地管道为主,路由地区气候、地质条件复杂,管体缺陷修复难度大,技术要求高。为此,选用何种管道修复方式越来越受到管道运营方的重视。SY/T 6649—2018《油气管道管体缺陷修复技术规范》结合近年油气管道管体缺陷修复技术研究成果,借鉴国内外先进标准推荐做法[1-6],在原SY/T 6649—2006《原油、液化石油气及成品油管道维修推荐作法》基础上进行修改完善,规定了油气管道管体缺陷修复技术的选择、修复要点及施工流程等技术要求。本文介绍了油气长输管道常见的缺陷类型和对应适用的修复技术,并对管道缺陷修复技术的发展趋势进行了分析。

1 管体缺陷修复基本原则

(1)适用范围:该标准适用于陆上油气长输管道金属损失、裂纹、变形、焊缝缺陷等非泄漏类缺陷的修复工作,不适用于管道抢修作业。海底(水下)管道修复因其修复环境与陆上管道差异较大,可参考执行。

(2)修复依据:油气管道管体缺陷修复依据是管道完整性评价结果。评价结果根据缺陷类型、程度、分布地域等综合信息,得出缺陷分级、承压能力、修复优先顺序、建议修复方式等结论。

(3)高钢级管道焊接修复:在进行管道焊接作业时,制定相应的焊接工艺评定和操作规程,管道工艺运行压力要满足相关要求。当管道管材等级在X60及以上时,考虑到高钢级管道焊接残余应力较大、可焊性较差等情况,一般不推荐采用堆焊和补板进行缺陷修复。堆焊和补板因其不对称的施工工艺特点,导致其产生较大的残余应力且不易相互抵消。

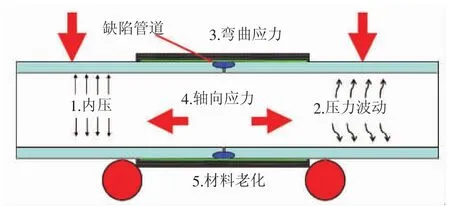

(4)修复技术要求:SY/T 6649中提出,任何修复技术在修复缺陷时应通过5个方面的验证:其一,缺陷位置的承压、抗拉伸以及抗弯曲性能的恢复;其二,长期应力-断裂强度;其三,长期蠕变行为;其四,循环疲劳行为;其五,对管材金相组织的影响。

以上几方面的验证,覆盖了在役管道缺陷修复后承受内压、局部弯曲应力、轴向拉应力、压力波动以及材料老化等条件,对新研发的修复技术可靠性验证方面起到指导作用。缺陷管道服役过程中承受的应力见图1。

图1 缺陷管道承受的应力示意

(5)降压:SY/T 6649中提出,修复缺陷过程中,管道操作压力不应高于修复技术要求的施工操作压力。对于非焊接修复技术,其施工操作压力不应超过0.8倍的最大允许操作压力及0.3倍的管道最小屈服强度。其中,管道由于施工操作压力产生的环向拉伸应力计算公式如下:

式中:σ为内压造成的管道拉伸强度,MPa;P为施工操作压力,MPa;D为管道外径,mm;tn为管道设计壁厚,mm。

对于采用焊接修复技术修复原油管道时,其修复处的管道内压不应超过0.5倍的最大允许工作压力,且原油充满管道。在运行的天然气或成品油管道上焊接时,其修复处的管道内压不应超过0.4倍的最大允许操作压力,且输送介质充满管道。此外,SY/T 6649中还指出,对于管道允许带压施焊的,当压力无法降至上述要求时,管道允许的带压施焊的最高压力值应符合下式:

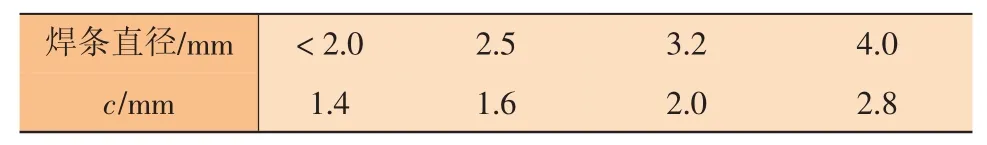

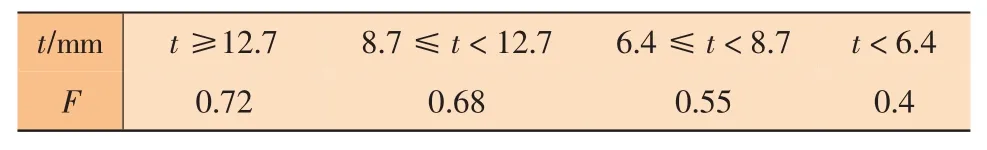

式中:P为管道允许带压施焊的压力,MPa;σs为管材的最小屈服极限,MPa;t为焊接处管道实际壁厚,mm;c为因焊接引起的壁厚修正量,mm,按表1取值;D为管道外径,mm;F为安全系数,按表2取值。

表1 修正量c

表2 安全系数F

实际操作过程中,因管道焊接位置壁厚通常为管道设计壁厚,经计算管道允许带压施焊的压力要远大于规定值,这也给难以按标准规定降低管输压力的管道管体修复提供了参考。需要指出的是,国内外大量管道修复技术验证试验表明,管体缺陷修复质量与修复过程降压幅度有关联性,即降压有利于修复效果的提升。

2 缺陷类型

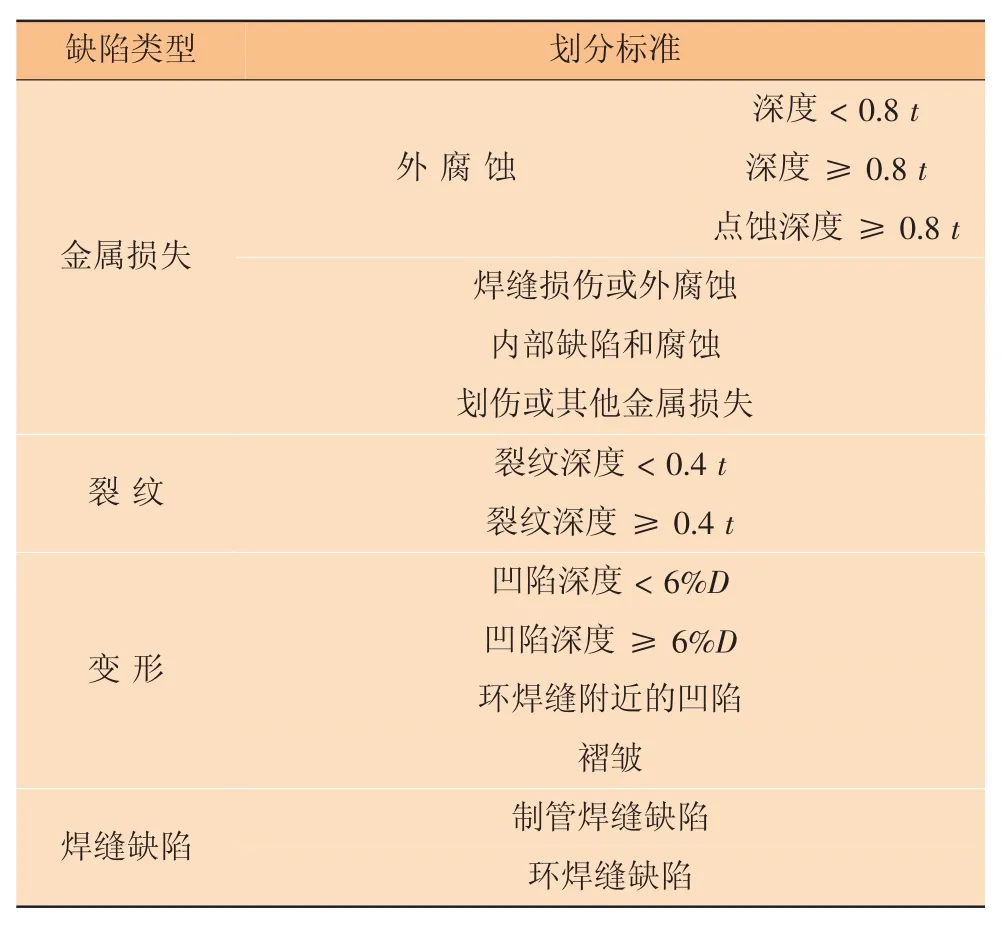

管体缺陷主要有金属损失、裂纹、变形、焊缝缺陷等四大类型,还可根据缺陷程度和位置进行细分(见表3)。

表3 油气管道管体缺陷类型及划分

3 缺陷修复

长输管道常见的修复技术有补焊、补板、A型套筒、B型套筒、环氧钢套筒、复合材料、机械夹具、内衬、换管等缺陷修复技术。其中,补焊、补板、B型套筒以及换管属于焊接修复技术,采用该类修复技术时应关注管道钢材等级。如果钢材等级在X60及以上时,则需要按相应在线焊接工艺评定规定的程序进行修复。A型套筒、环氧钢套筒、复合材料、内衬和机械夹具属于非焊接修复技术,该类修复技术的环向应力增强效果较好,抗轴向应力主要依靠高分子材料与管体之间的剪切强度(约10 MPa),环向缺陷(如环向裂纹、环焊缝面积型缺陷其发展主要受管道轴向应力影响)以及可能继续发展的内部缺陷,不推荐使用该类修复技术。选用复合材料进行修复时,还应充分考虑管道服役期间的温度波动范围、复合材料老化造成力学性能下降和树脂固化条件等因素对修复长效性的影响。

3.1 金属损失类缺陷

在缺陷程度<0.8 t(t为壁厚) 时,可采用堆焊、补板、A型套筒、B型套筒、环氧钢套筒、复合材料或换管修复中的任意一种技术,进行永久修复。当缺陷程度≥0.8 t时,可采用补板、B型套筒或换管进行永久修复。内部存在缺陷或腐蚀时,应采用B型套筒永久修复,若内部缺陷或腐蚀不会继续发展,也可采用A型套筒、环氧钢套筒进行永久修复。采用B型套筒修复时,套筒至少从缺陷的两边各自延伸出去51 mm,套筒的侧焊缝和末端角焊缝应全焊透,相邻套筒的末端角焊缝距离不应小于0.5D。

3.2 裂纹类

管道裂纹类缺陷由于不易检出、扩展速度快等特点,其存在将严重威胁管道的安全运行。为此,SY/T 6649对于裂纹类缺陷修复相比其他标准偏于保守。油气管道的管体表层裂纹深度<0.4 t,如果缺陷金属的去除量满足要求且无损检测合格,可采用打磨、堆焊、A型套筒、环氧钢套筒或复合材料修复中的任意一种技术,进行永久修复。如果裂纹为内部裂纹且长度小于裂纹扩展临界值(该扩展值要经过断裂力学计算获得),可采用B型套筒永久修复,否则应采用换管修复。油气管道的管体裂纹深度≥0.4 t时,宜采用换管修复。如果裂纹长度小于裂纹扩展临界值,且经过止裂处理,可采用B型套筒永久修复。当油气管道裂纹深度≥0.8 t时,应采用换管修复。

3.3 变形

SY/T 6649中涉及凹陷和褶皱两大类变形缺陷的修复。根据多年管道运行经验和爆破等验证试验结果,无应力集中和开裂的凹陷缺陷几乎没有出现失效案例,变形量较大的凹陷主要影响清管器和内检测器的通过。为此,SY/T 6649规定当管体凹陷深度≥6%D,应采用换管永久修复,经管道完整性评估,确定对管道危害性较小的除外。但对于环焊缝附近有应力集中的凹陷时,无论凹陷程度多少,应采用B型套筒或换管进行永久修复。对于褶皱缺陷,经过完整性评价后,可采用B型套筒、环氧钢套筒或换管进行永久修复,修复用套筒形状、尺寸应与管道相符。

3.4 焊缝类缺陷

SY/T 6649中涉及焊缝类缺陷包括制管焊缝缺陷以及环焊缝缺陷。其中,对于环焊缝内有气孔、夹渣、未焊透等缺陷且深度<0.8 t时,应采用B型套筒进行永久性修复;缺陷深度≥0.8 t时,应进行换管修复。这部分规定相比其他标准更为严格。

3.5 修复作业

SY/T 6649中规定的管体缺陷修复作业流程如图2所示。

图2 管体缺陷修复作业流程

对SY/T 6649在修复流程中的部分特殊规定进行如下解读:

(1)现场开挖方面规定了高寒冻土区的冻土开挖、流沙地段的开挖要求,并细化了开挖悬空长度要求。

(2)标准规定采用复合材料及环氧套筒修复管道缺陷时,表面处理等级宜到达GB 8923规定的Sa2.5级,与其他同类标准相比,提高了对表面处理等级的要求。

(3)非焊接修复技术施工完成后需要对该位置进行标记,以便于内检测时对修复点进行识别。

(4)分别对焊接修复和非焊接修复施工后修复现场质量检测进行详细规定。

4 与GB/T36701差异分析

(1) 适用范围:GB/T 36701—2018适用于L485/X70及以下钢级的埋地钢制长输管道、集输管道管体缺陷的修复,明确不包含目前国内油气管道常用的L555/X80及以上型号,SY/T 6649的适用范围未做限制。

(2)打磨修复:GB/T 36701对于打磨技术要求相对宽松,如果打磨深度不超过0.1 t,则打磨长度不受限制;如果打磨深度超过0.1 t,若满足规定条件时,打磨深度的最大值可以达到0.4 t;SY/T 6649中规定打磨深度最大为0.125 t,对于X42及以上管道缺陷打磨最大深度仅为0.08 t,相对更为严格。

(3)补板修复:GB/T 36701规定了L360/X52及以上钢级的管材,不宜采用补板的方法进行缺陷修复;输气管道宜停气泄压后再进行补板修复;SY/T 6649中规定补板不宜用于管道设计压力高于6.4 MPa或管材钢级高于X60的管道。

(4) B型套筒:GB/T 36701要求套筒长度不小于150 mm,且套筒末端距离缺陷外侧边界不小于50 mm;SY/T 6649中规定套筒长度不宜低于102 mm,且套筒至少从缺陷的两边各自延伸出去51 mm,B型套筒末端角焊缝和管道原油环焊缝的距离不小于管道外径,且不小于150 mm。

(5)GB/T 36701对于裂纹深度≥0.4 t、焊缝损伤或外腐蚀以及凹陷缺陷的修复,相比SY/T 6649要相对宽松。

5 结论

SY/T 6649是由油气管道技术和工程人员结合多年修复经验及修复技术研究成果,并借鉴了国内外先进标准推荐做法编制完成的,提炼出关键结论性解读论述如下:

(1)SY/T 6649根据多年油气管道管体缺陷修复经验,将常见管体缺陷分为金属损失、裂纹、变形、焊缝缺陷等四大类型,便于修复方案编制人员参考执行。

(2)SY/T 6649首次明确了管体缺陷修复应根据管道完整性评价结果执行。要求修复方案编制过程中应综合考虑缺陷类型、程度、分布地域等信息,已得出缺陷分级、修复优先顺序、建议修复方式等结论。

(3)考虑到管道焊接修复过程降压难以达到标准要求,结合油气管道在役焊接特点,SY/T 6649在“一般要求”项目中增加了管道允许带压施焊的最高压力。

(4)SY/T 6649对于未覆盖到的管体新型修复技术,提出了采用爆破试验、弯曲试验、疲劳试验、蠕变试验、轴向拉伸等试验方法验证新型修复技术的可靠性,对管道运营企业判断修复技术的可靠性提供了理论指导。

(5) 与GB/T36701相比,SY/T6649作为行业标准指导长输高压油气管道管体缺陷修复施工,对修复技术的适用范围及条件更为倾向于保守和严格。

6 发展趋势展望

(1)大口径、高钢级管道在线不停输修复技术。高钢级管道管材制备工艺复杂,材料晶粒及二相分布均匀,故具有高韧性和高强度特点。高钢级管道管材屈服强度高,多数非焊接修复技术因力学性能、与管体附着力等因素,难以满足修复要求。但选用焊接为主的修复技术修复时,应重点考虑焊材与套筒、管材之间的匹配关系,大壁厚套筒残余应力如何减缓。目前,长输管道口径由OD720增加至OD1422,对修复技术的配套施工机具、安装精确度、施工质量等要求更为严格,因此,开展大口径、高钢级管道在线修复技术研究,对于我国高钢级管道安全运行有着重要的现实意义。

(2)修复效果评价。目前,油气管道管体缺陷修复技术种类繁多、良莠不齐,国内无专业机构综合评价修复质量与效果。根据PRCI及ISO等组织颁布标准的研究成果,管体修复技术评价手段至少应包括爆破试验、牵拉试验、4点弯曲测试、材料老化测试、疲劳测试等,综合考察修复技术的抗轴向应力、抗弯曲应力、抗应力疲劳、材料老化等性能,以评价其修复效果。尤其对于高钢级、大口径管道(X65、OD1016及以上)修复技术,其可靠性评价尚处于空白阶段。

(3)开展修复可靠性研究。随着管道行业的快速发展,高温、高压、低温以及复杂环境下等多种类型管道将面临修复问题,复合材料修复作为一种新型修复技术,与传统修复技术相比具有无需焊接、材料比强度高、可设计性强、修复时间短等优点。但复合材料修复技术在我国的发展整体仍处于起步阶段,在管道压力波动、温度波动、土壤剪切、弯曲应力等条件下的长效性尚未开展相关研究[7],这也制约了该项技术的进一步推广使用。