自升式钻井平台就位风险评估与安全控制系统建设及应用

付建民,韦龙贵,张宝平,杨 进,胡南丁

1.中海石油(中国)有限公司天津分公司,天津 300452

2.中海油能源发展股份有限公司工程技术分公司,天津 300452

3.中国石油大学(北京)石油工程教育部重点实验室,北京 102249

目前渤海海域有数百座生产平台,勘探井近千口。钻井平台首先进行拖航就位作业,然后进行钻井作业[1]。拖航过程中涉及到航线和临时升船点的选择、海上障碍物的避让等。插桩就位过程中涉及到就位相关信息,主要包括生产平台位置和图纸、管道和电缆的轨迹、插桩就位历史,精就位前还要进行初就位位置选择;井别等钻井基本信息一般以报告的形式展现,查找和读取不够方便[2]。另外,实时掌握钻井平台和供应船位置,合理调配钻机资源和供应船只资源,达到最优配置,也是海上作业者共同关心的问题[3]。

为了提高自升式钻井平台选型水平、就位和钻井信息的存储和可视化读取,有必要开发一套平台选型和控制就位安全的系统,保证自升式钻井平台就位安全和后续作业安全,并提供可视化的平台信息读取和计算模块供作业者进行决策和分析[4]。

1 自升式钻井平台就位风险评估与安全控制系统建立意义

自升式钻井平台就位风险评估与安全控制系统要能实现对渤海内重点作业平台信息、管道电缆走向、桩靴印迹等重要数据的保存和管理,全面的数据使得钻井平台就位时需要考虑的覆盖、插桩、气隙情况以及其他安全因素清晰呈现[5];根据钻修井平台参数实现智能化选型和钻机资源配置;并且能够根据地质钻孔参数进行插桩入泥深度计算,作为就位前插桩安全的参考。此外系统还能实现钻井平台就位平台的有效分析、简化就位分析和计算过程,提高就位方案设计效率。在进行自升式钻井平台拖航就位时,可以从系统中提取用于就位分析的信息,优选最适合作业的钻修井船,并能对自升式钻井平台合理入泥深度进行安全评估,对自升式钻井平台就位风险评估和安全控制具有前瞻性的指导意义[6]。

2 自升式钻井平台就位风险评估与安全控制系统的建设

2.1 就位风险评估与安全控制系统计算模型

自升式钻井平台就位风险评估与安全控制系统主要是以适应自升式平台就位作业需求,优选自升式钻井平台、保障就位作业安全与高效为目的[7]。该系统通过建立智能化分析模型,对自升式钻井平台智能化选型,提高钻井作业效率,减少因平台选型与现场作业要求不符而导致的工期延误,从而降低作业成本。

开发的软件为数据库软件,应用到的数据算法主要有两种:插桩入泥深度计算算法和钻井平台优选算法。

2.1.1 自升式钻井平台就位海底土承载力计算模型

考虑了桩腿下入的动载因素、回流土体因素和群桩效应等因素的自升式钻井平台桩腿入泥深度计算公式[8],其海底土承载力计算为:

式中:Q为桩极限承载力,kN;Qf为桩侧阻力,kN;Qp为桩端阻力,kN;f为桩侧单位表面积摩擦力,kN/m2;As为埋入泥线以下桩侧总表面积,m2;q为桩端单位横截面积承载力,kN/m2;u(t)为桩腿下入速度影响系数,m/s;δ(u,t)为群桩效应影响系数;Ap为桩端(桩靴)横向截面积,m2;α为回填土的压力折减系数,α=0.3~0.6;P0为桩脚深度处的有效上覆压力,kPa;A′p为桩靴有效面积与桩腿有效面积之差,m2;t为桩腿有效下入时间,s。

2.1.2 自升式钻井平台优选模型

(1)竖向优选:

式中:H为悬臂梁纵向覆盖范围,m;h为槽口到平台边沿最大距离,m;H顶为平台顶甲板高度,m。

(2) 水平向优选:

式中:D1为悬臂梁纵向覆盖范围,m;d1为槽口到平台边沿最大距离,m。

式中:D2为悬臂梁横向覆盖范围,m;d2为槽口横向间距之和,m。

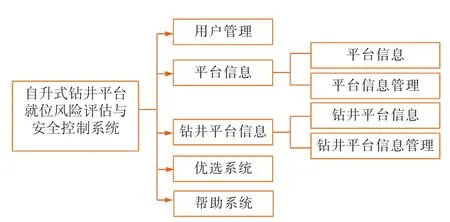

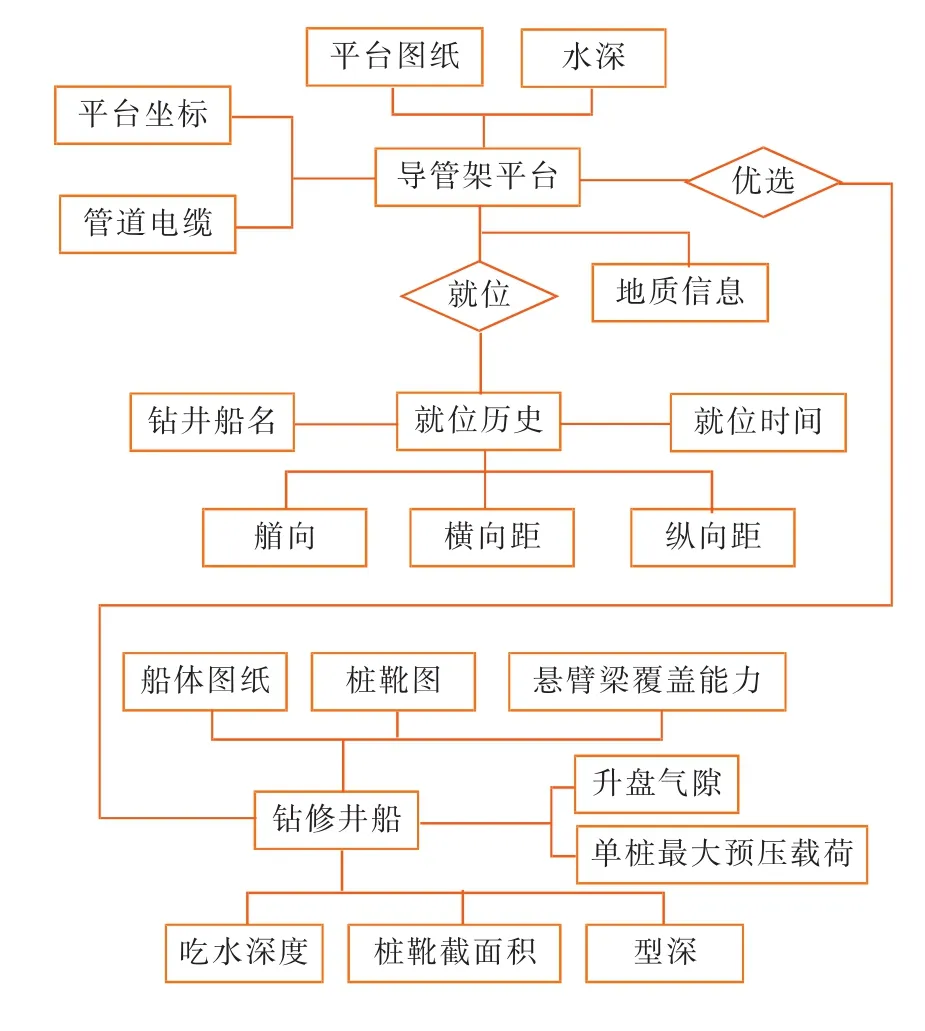

2.2 自升式钻井平台就位风险评估与安全控制系统组成与结构

自升式钻井平台就位风险评估与安全控制系统主要由平台信息收集、钻井平台信息存储与管理以及钻井平台优选系统组成,系统功能结构见图1,数据库结构见图2。

图1 自升式钻井平台就位风险评估与安全控制系统功能结构

图2 自升式钻井平台就位风险评估与安全控制系统数据库结构

3 自升式钻井平台就位风险评估与安全控制系统应用步骤

3.1 平台信息录入

在此模块界面下可进行平台有关信息的查阅。

3.1.1 平台基本信息

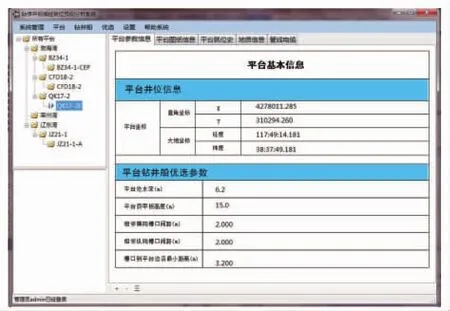

此软件系统中的平台基本信息主要包括:平台处大地坐标、垂直坐标、水深以及钻井平台优选相关参数(见图3)。

图3 平台基本信息界面示意

3.1.2 平台图纸信息

软件设计过程中,考虑到图纸信息可能不全,所以设计时对图纸的命名放开了限制,用户可以自由输入图纸名称,通过平台名和图纸名检索所有该平台的图纸信息。

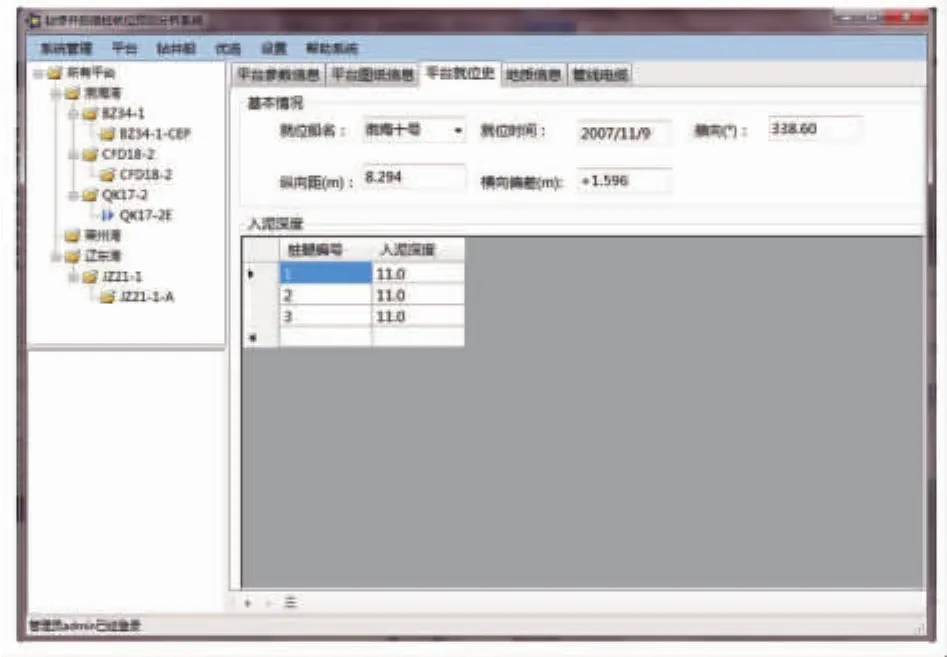

3.1.3 平台就位史信息

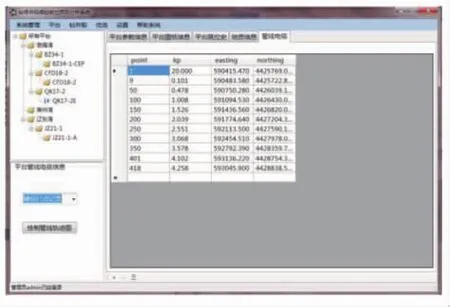

在平台就位史信息界面(见图4)下,可以根据钻井平台名,检索所有在该平台处进行过就位作业的钻井平台及相关桩腿入泥深度信息。

图4 平台就位史信息界面示意

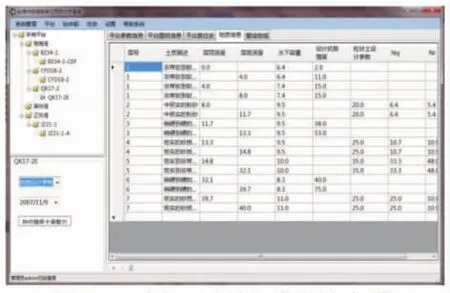

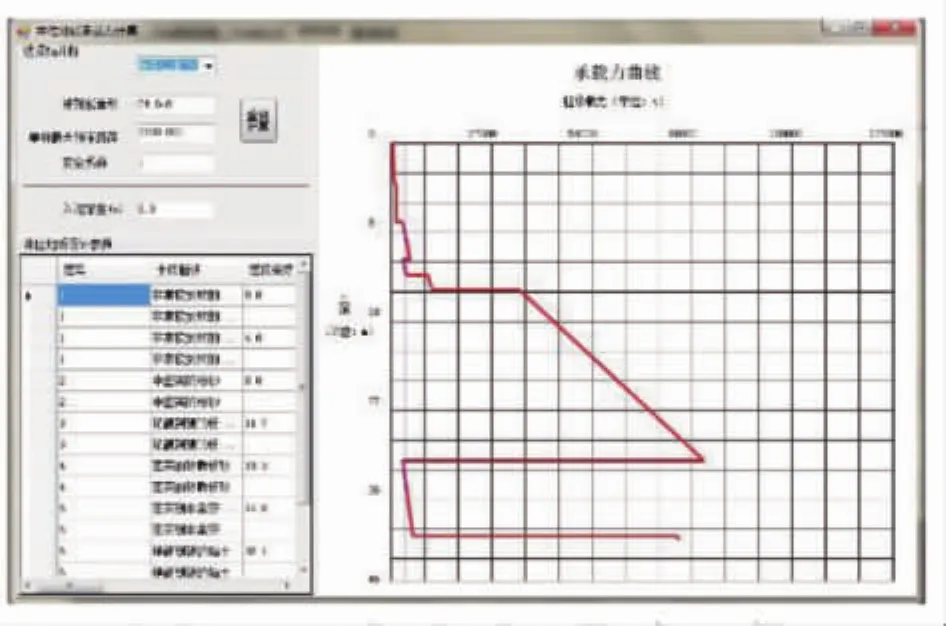

3.1.4 平台井位地质信息

平台井位地质信息包含两类:平台工程地质设计参数(见图5)和平台地质承载力计算(见图 6)。

图5 平台工程地质设计参数界面示意

图6 平台地质承载力计算界面示意

3.1.5 平台周边管道电缆信息

平台周边管道电缆信息界面为软件设计放开了对管道名称的限制,用户可以对图纸名称自行命名。

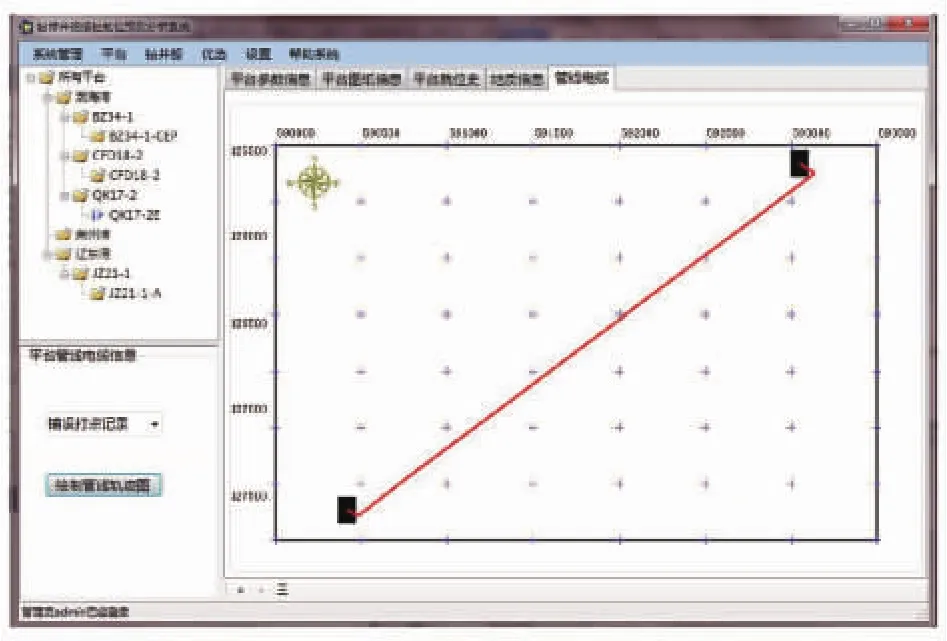

在此模块下,还可能包括一项平台管道打点记录(见图7)的数据。如果平台包含管道打点记录,则可以通过相应软件生成平台管道电缆轨迹图(见图8)。

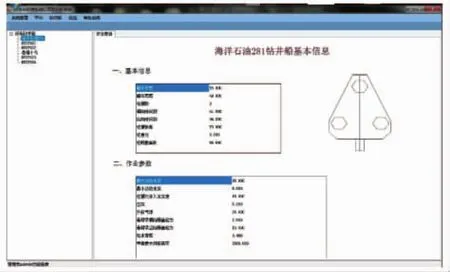

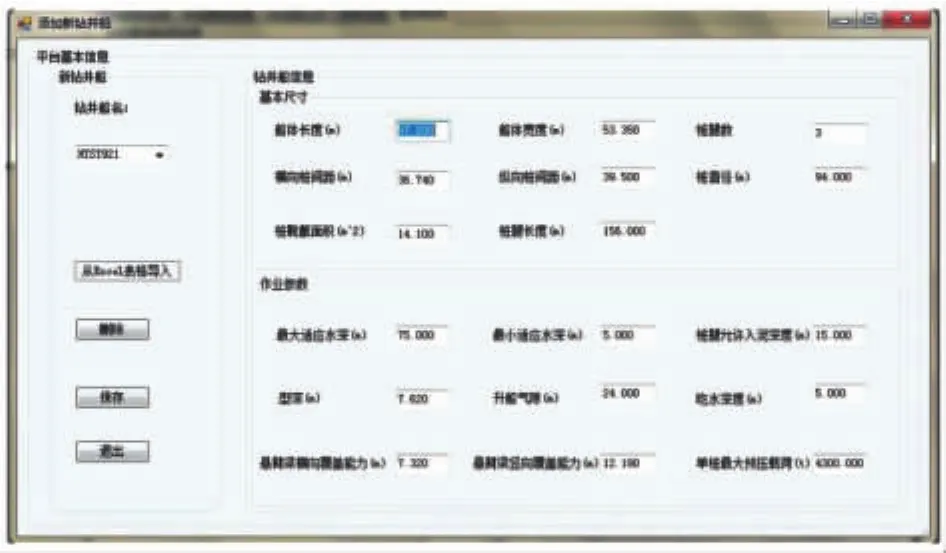

3.2 钻井平台信息存储

钻井平台信息包含的数据信息较多,分别为:钻井平台名、船体长度、船体宽度、桩腿数、横向桩间距、纵向桩间距、桩直径、桩靴截面积、桩腿长度、最大适应水深、最小适应水深、桩腿允许入泥深度、型深、升船气隙、吃水深度、悬臂梁横向覆盖能力、悬臂梁纵向覆盖能力、单桩最大预压载荷等。直接点击相应的钻井平台名,可以查看其具体的尺寸以及作业参数(见图9)。

图7 平台管道打点记录界面示意

图8 平台管道电缆轨迹图界面示意

图9 钻井平台基本信息界面示意

钻井平台信息主要分两类:图纸信息与数据信息。图纸信息可以通过手动导入的方式进行,数据信息可以通过手动录入或者Excel导入的方式进行,操作界面如图10所示。

3.3 钻井平台优选

建立此软件系统的主要目的就是为了在作业之前,方便地选择合适的钻井平台进行作业。钻井平台优选亦是此系统的一个重要功能。

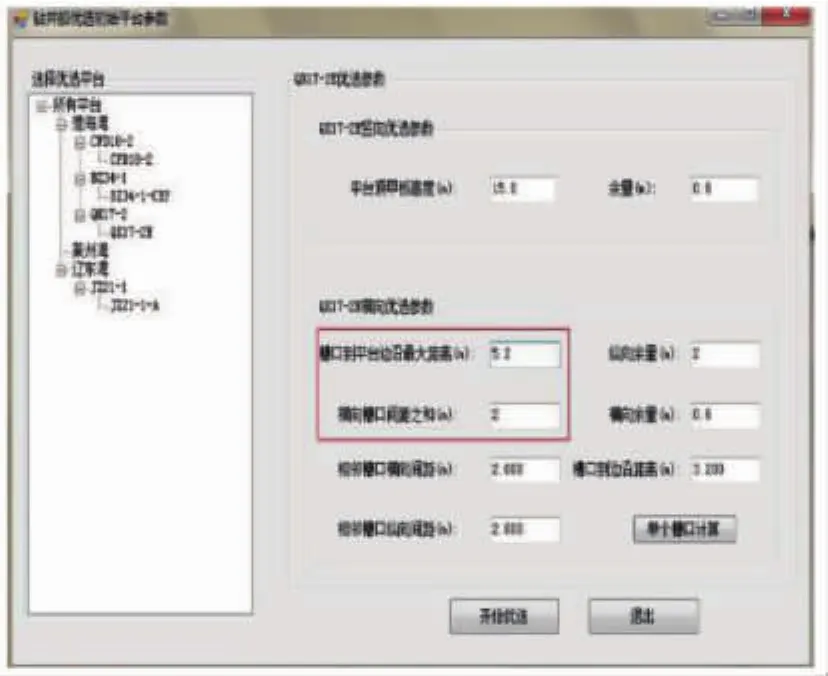

(1)确定待选的平台:直接在树形列表中选择待选平台。

图10 钻井平台信息操作界面示意

(2) 确定待选槽口:点击“单个槽口计算”,进入槽口选择界面;标记“选择槽口”复选框,直接在示意图中点击,选择待选槽口,选择的同时会进行计算,确定槽口到平台边沿最大纵向距离与槽口横向间距之和;点击确定,将数据传回。见图11。

图11 数据传回查看界面示意

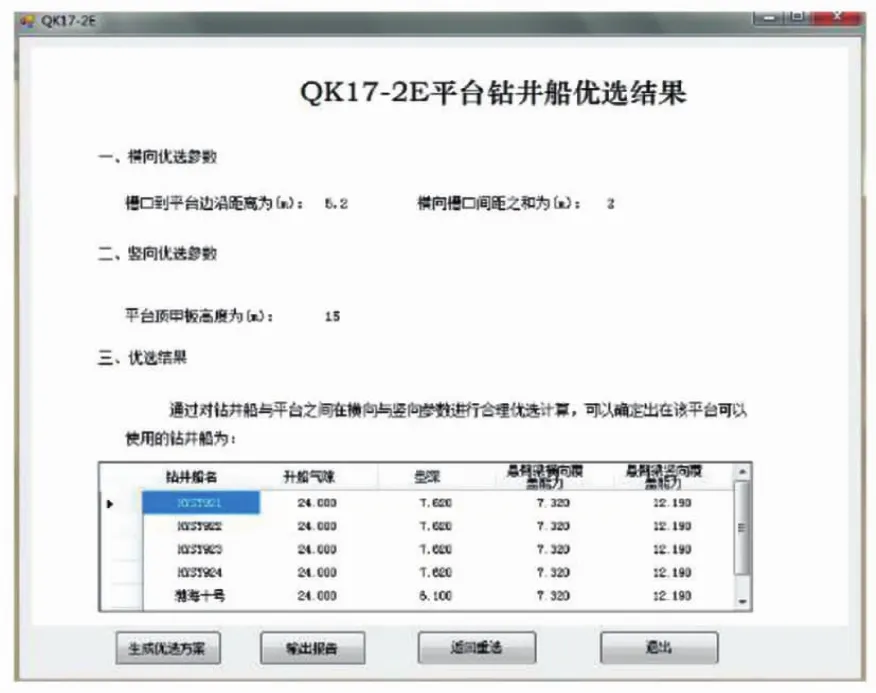

(3)进行钻井平台优选:点击“开始优选”,进行优选计算。优选完成后,可以查看优选结果(见图12)。

图12 优选结果界面示意

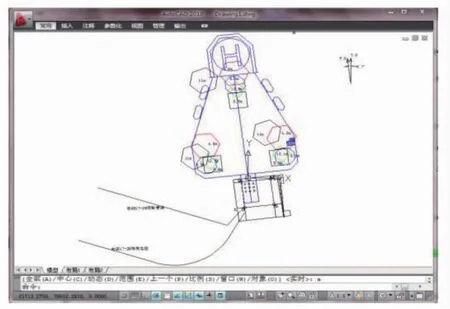

(4)生成初步就位方案与优选报告:优选完成以后,经过“初始界面”、“选定平台参考点”、“选择钻井船参考点”和“确定船向”的操作后,得到初步就位方案(如图13所示)或者生成优选报告(如图14所示)。

图13 初步就位方案界面示意

图14 生成优选报告界面示意

4 现场应用案例分析及经济效益

4.1 应用案例分析

该系统开发完成后已成功应用于数百座生产平台就位。南海一号就位南海某平台是成功应用的典型案例。

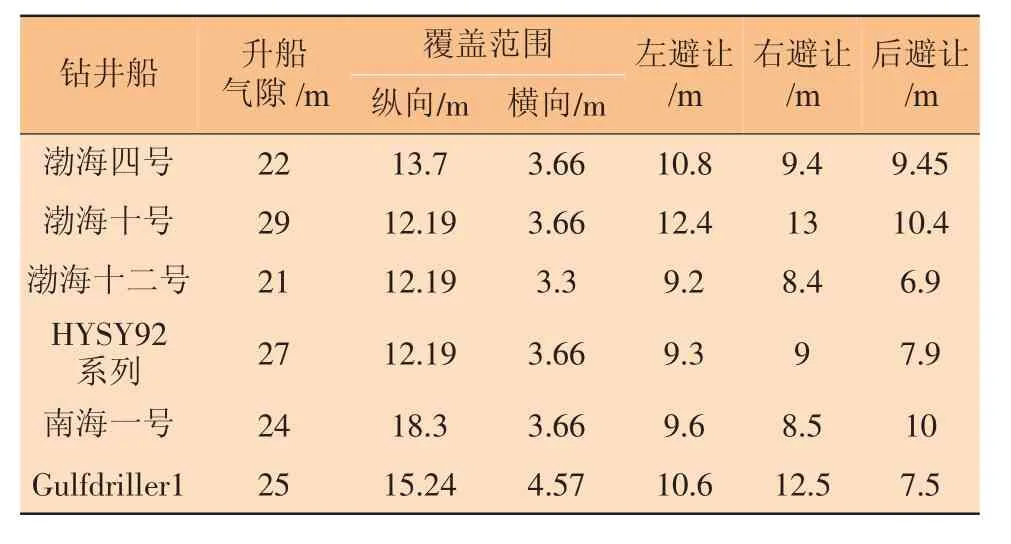

该生产平台处水深28.6 m,平台顶甲板最高障碍物海拔高度30.6 m,井槽数为6,井口数为10,井口横向间距和纵向间距均为2.5 m。拟就位于该生产平台的自升式钻井平台选型依据见表1。

(1)符合升船气隙要求的钻井平台有:南海一号、HYSY92系列、渤海十号、Gulfdriller1;不符合的有:渤海四号、渤海十二号。

(2)符合覆盖对比要求的钻井平台有:渤海四号、南海一号、HYSY92系列、渤海十号、Gulfdriller1;不符合的有:渤海十二号。

表1 自升式钻井平台风险评估与安全控制系统选型依据

(3)符合顶甲板避让要求的钻井平台(左避让)有:渤海十二号、HYSY92系列、南海一号。

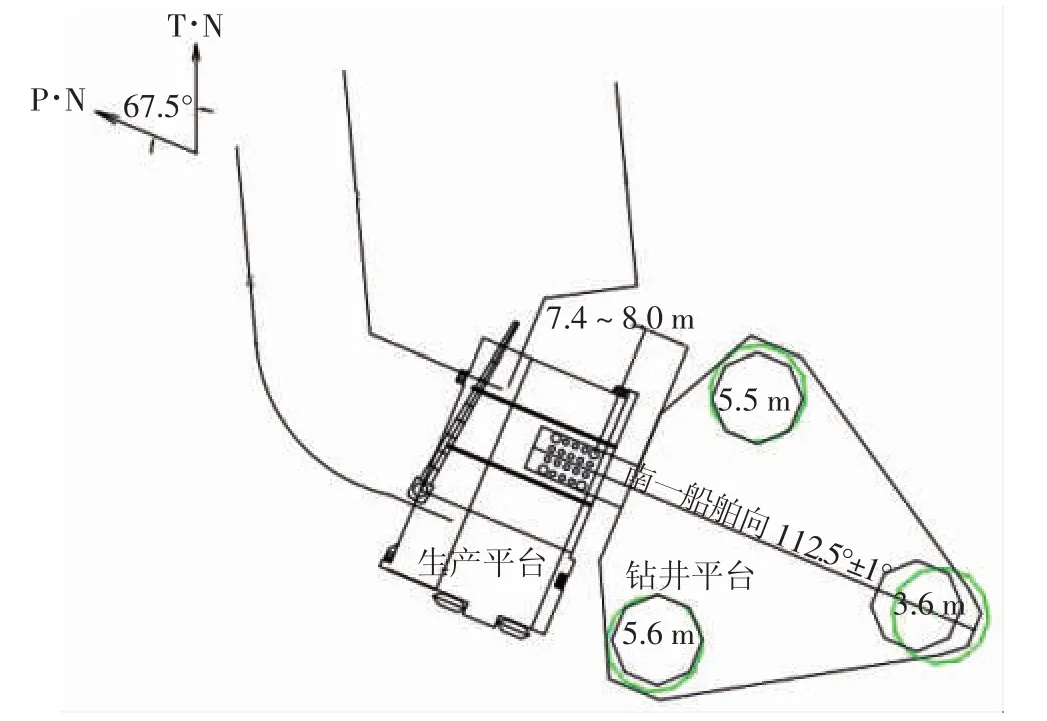

经过系统选型后,符合要求的钻井平台有HYSY92系列(921~924)及南海一号,但是根据钻机资源安排,只有南海一号有档期,其就位方案如图15所示。

图15 南海一号就位方案

4.2 经济效益

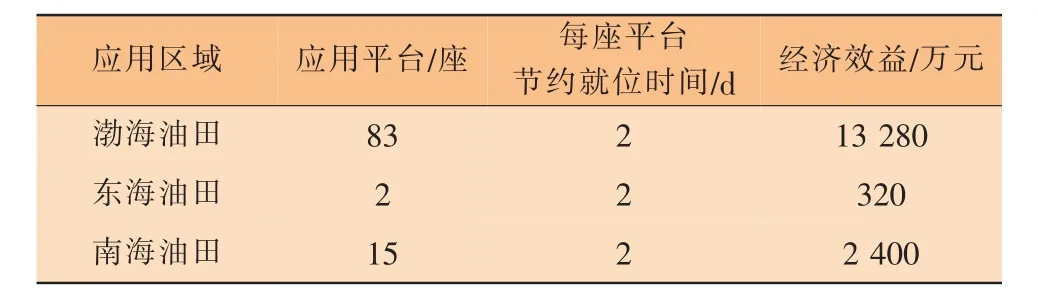

2014—2018年,海上油田自升式钻井平台风险评估与安全控制技术在渤海海域的渤中、东海的天外天、南海的番禺和涠洲等油田进行了推广使用,实现了不同钻井平台与100座生产平台就位对接,应用情况见表2。在上述油田的应用过程中,自升式钻井平台选型成功率从原来的75%提高到了95%,钻井平台就位方案和抛锚方案设计效率平均提高50%,现场钻井平台就位时间平均缩短2天,累积节约时间200天,降低了钻井平台就位风险,提高了就位效率。在上述油田应用中,在保证现场安全就位的前提下,节约了就位时间,降低了就位成本,获得直接经济效益1.6亿元,新增利润1.558 0亿元。

表2 自升式钻井平台风险评估与安全控制系统应用情况

计算依据:

(1)经济效益=应用平台数×节约时间×就位综合日费。

(2)新增利润=经济效益-钻井平台就位技术单平台费用×应用平台数。

(3) 就位综合日费:80万元/d。

(4) 就位技术单平台费用:4.2万元/平台。

综上所述:经济效益=100×2×80=16 000(万元);新增利润=16 000-100×4.2=15 580(万元)。

5 结论与建议

(1)自升式钻井平台就位风险评估与安全控制系统能够实现钻井平台智能优选与插桩深度计算和风险评估,具有较强的实用性和先进性。

(2)自升式钻井平台就位风险评估与安全控制系统已广泛应用于中海油海内外作业点的自升式平台就位作业过程中,应用结果表明:该套系统能够准确优选适用的自升式平台,提高就位成功率和选型效率,节省钻井日费和创造利润;同时计算平台插桩深度以及评估平台刺穿风险,降低了平台不适用或刺穿风险评估误差导致的工期延误。