热处理对网状结构TiBw/TA15(Mo,Si)复合材料组织与性能的影响

郑俊超, 黄陆军, 马 瑞, 白 洁, 张 芮, 姜 山, 耿 林

(1.北京动力机械研究所,北京 100074;2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

航空航天在进入21世纪后发展前景更为广阔,世界范围内的航空航天活动也愈加频繁,同时迎来超音速飞行时代。随着以喷气式发动机为代表的航空航天发动机和飞行器对材料性能的要求提高,航空航天大推重比和高超音速的发动机对减重提出更高的要求[1]。结构减重一方面可以减少燃油消耗,另一方面可以大幅增加有效载荷,随之而来的“二次减重”促进了航空航天的长远发展[2]。保证发动机的性能同时减轻质量,除了依赖优化机体结构设计以外,还需要材料本身具有优异的特性[3]。钛合金因具有较高的比强度、较好的耐腐蚀和优异的综合性能,完美契合航空航天产业和喷气式发动机发展的需求[4]。研究发现,目前商用高温钛合金服役温度上限为600 ℃,超过600 ℃后钛合金的抗氧化性能和蠕变抗力急剧下降,不能够满足航空航天领域高温、强腐蚀等恶劣条件使用要求[5],研究热点逐渐聚焦在通过结构设计和成分优化制备高性能钛基复合材料[6]。

钛基复合材料(titanium matrix composites,TMCs)按照增强相的分布类型可以分为连续增强钛基复合材料(continuously reinforced titanium matrix composites,CRTMCs)和非连续增强钛基复合材料(discontinuously reinforced titanium matrix composites,DCRTMCs)[6-8]。连续增强钛基复合材料常采用碳纤维等长纤维作为增强体,增强体在基体中同向分布,沿纤维分布方向性能优异,表现出较强的各向异性,另外,制备工艺复杂且成本较高,导致应用范围受限。近年来非连续钛基复合材料得到快速发展,一系列增强体颗粒被应用到复合材料中,例如 SiC、B4C、TiB2、ZrC和 TiC等,其中TiC和TiB应用最为广泛[6-7]。非连续增强钛基复合材料拥有制备成本低,易于加工,性能较好且各向同性的优点,但许多理论研究还有待拓展[9]。

钛基复合材料增强相分布方面,黄陆军等[6,10]根据Hashin-Shtrikman(H-S)理论、增强相与基体变形协调机理和晶界强化理论设计制备出TiB晶须(TiBw)呈网状分布的钛基复合材料,解决了粉末冶金制备钛基复合材料的室温脆性问题,同时提高了复合材料的综合力学性能,在航空航天领域有广泛的应用前景。粉末冶金法制备钛基复合材料的特点是可设计性强,依据网状结构钛基复合材料的设计理念,可以实现钛基复合材料中基体材料种类、增强体种类及其形貌、尺寸和分布等的精确调控,进一步改善复合材料的高温性能,拓宽材料的高温应用领域[11-13]。

非连续增强钛基复合材料增强体选择方面,利用原位自生反应向材料内引入增强相,生成的TiB、TiC增强相与基体之间密度和热膨胀系数等性能均相似,热力学稳定性好,TiB2作为B源向材料中引入TiB增强相,由于TiB相沿[010]方向键能高于其他两个方向,所以沿[010]方向生长最快,易生成短杆状和晶须状的增强体对材料强化效果较好[14]。多项研究[15-17]表明在钛合金中引入Si元素,通过与钛合金中的Zr共同作用能很好提高材料的高温强化效果,Zr元素能够降低Si元素在Ti中溶解度,促进硅化物在时效过程中析出,析出的硅化物阻碍位错运动能显著提高材料硬度和室温强度。而添加同晶型β稳定元素Mo能显著改善材料的高温强度,Mo元素在β相中无限固溶,它的加入可实现提高强度的同时不显著降低塑性[18-19]。

非连续增强钛基复合材料热处理改性方面,吕维杰等[20]对TiB和La2O3增强的钛基复合材料进行热处理研究,研究发现热处理对材料基体和增强相的影响效果不同,热处理能够提高复合材料的性能。研究表明[21]钛合金的力学性能对相组成、相的形貌和分布以及晶粒尺寸等微观组织特征非常敏感,通过调控固溶处理温度和时间、冷却速率、时效温度和时间等参数[22-24],可以得到不同的α相含量和形貌,同时调控材料中增强相尺寸、形貌、分布和数量,通过显微组织的改变可获得优良的室温和高温综合性能。

本工作采用TA15钛合金作为基体材料,利用原位自生反应技术和粉末冶金技术,将TA15粉末、TiB2粉末和MoSi2粉末,通过低能球磨、反应热压烧结的方法制备 TiBw/TA15(Mo,Si)复合材料,进行 1200 ℃/45 min固溶和 550~700 ℃/90 min时效处理后,对复合材料的显微组织、室温压缩性能及高温拉伸性能进行分析。

1 实验及方法

将2%TiB2、1.6%MoSi2和TA15粉末混合(质量分数/%,下同),TiB2、MoSi2粉末粒径约为 3~5 μm,TA15原材料粉末行星粉少而且没有杂质粉末。混合好的原料粉末在氩气保护气氛中进行200 r/min低能球磨混粉5 h,混合粉末在 ≤10-2Pa真空条件下热压烧结制备钛基复合材料,烧结工艺参数为1300 ℃/20 MPa保温保压1.5 h,采用相同工艺制备TA15合金作为对比组。

3.4 %TiBw/TA15(Mo,Si)热压棒材切取试样块在β单相区1200 ℃进行固溶处理,保温45 min,蒸馏水淬火。550 ℃、600 ℃、650 ℃、700 ℃ 进行时效处理,保温90 min后空冷。利用Zesis Merlin Compact型扫描电子显微镜进行显微组织分析和拉伸断口观察,显微组织试样经过抛光,Kroll试剂腐蚀;使用PanalyticalX’pert型X射线衍射仪进行物相分析,采用Talos F200X型透射电子显微镜进行分析。在Instron-5569型电子万能试验机进行室温压缩和高温拉伸测试。

2 结果与讨论

2.1 烧结态 TiBw/TA15(Mo,Si)钛基复合材料组织分析

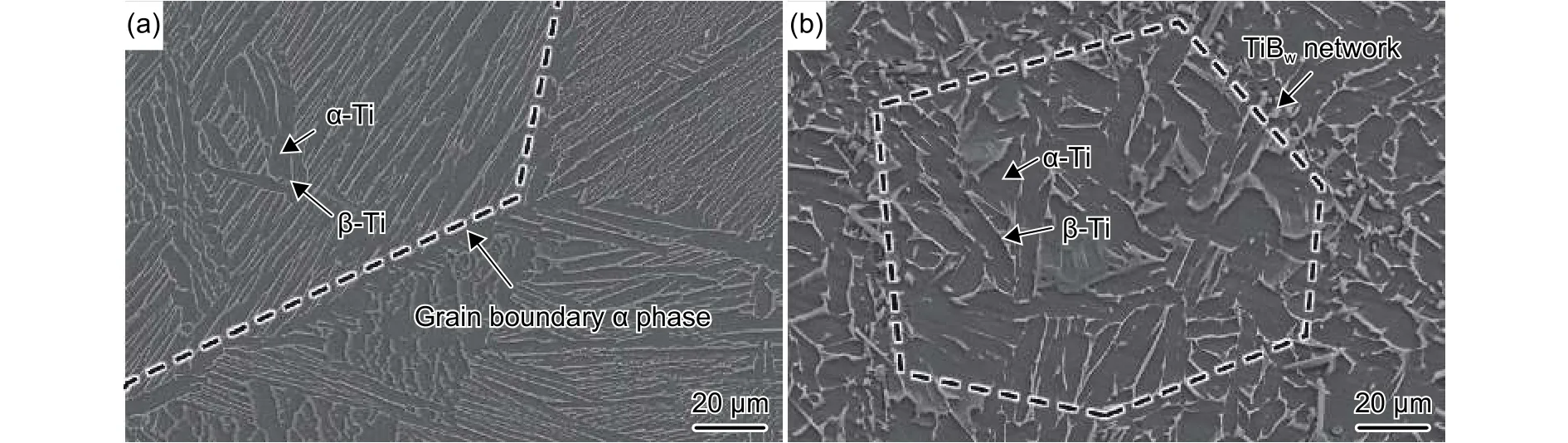

图1(a)可以看出TA15合金烧结态组织为典型的魏氏体组织,包括晶界α相、内部片层状α相和片间β相,α片层构成规则的束集,束集内部取向一致,晶粒尺寸在 500~800 μm范围,远大于TA15粉末 80~150 μm的粒径尺寸,说明 TA15钛合金粉末在热压烧结过程中发生融合。烧结态TiBw/TA15(Mo,Si)网状结构复合材料组织特征如图1(b)所示,烧结过程中TiB2和Ti在界面处发生原位自生反应,生成的TiBw构成一级网状结构,添加的TiB2粉末较为细小使得TiBw尺寸较小,生成的TiBw增强相未完全隔离网状结构内部的基体区域,形成准连续网状结构[10,25],单个网状结构单元尺寸被限制在一个TA15粉末颗粒大小,在网状界面处未观察到MoSi2增强体,说明其完全固溶。比较图(a)和(b)可以看出,原位自生反应生成的TiBw有效地细化复合材料组织,烧结过程保留下来的β相体积分数更高,且基体组织中看不到明显的束集特征,结合卢金文等[26]研究可知:首先活性元素Mo能够降低形核功以提高形核率,从而使α相形核率提高;其次Mo元素在β相内无限固溶,固溶的Mo元素对α/β界面推移有阻碍作用从而阻碍α相的长大,因此形成片层数量更多、更细小且更无序的组织。

图1 烧结态钛合金与钛基复合材料SEM组织照片 (a)TA15合金;(b)TiBw/TA15(Mo,Si)复合材料Fig. 1 SEM micrographs of titanium alloy and titanium matrix composites (a)TA15 alloy;(b)TiBw / TA15(Mo,Si)composites

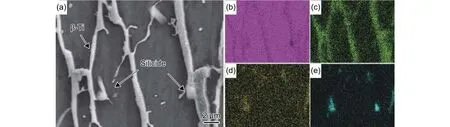

图2 为 TiBw/TA15(Mo,Si)复合材料网状结构基体区域SEM组织照片和面扫描图谱,分析可知,Al元素富集在α-Ti中,β稳定元素Mo全部固溶于β-Ti中,且分布均匀。通过面扫描结果显示α/β相界附近硅化物呈颗粒状形貌,文献认为是以(Ti,Zr)xSiy形式存在[27]。1300 ℃ 烧结 Si元素在高温状态能够在β相中完全固溶,在α相中溶解度较低,炉冷至相变点后,将发生Si元素在β/α相界处富集,并以硅化物的形式形核并沿相界长大,最终在β/α相界附近形成细小的硅化物[28]。

图2 TiBw/TA15(Mo,Si)复合材料组织面扫描分析照片 (a)基体SEM组织照片;(b)Al元素分布;(c)Mo元素分布;(d)Si元素分布;(e)Zr元素分布Fig. 2 Surface scanning EDS analysis of TiBw / TA15(Mo,Si)composites (a)SEM micrograph of matrix microstructure;(b)Al element distribution;(c)Mo element distribution;(d)Si element distribution;(e)Zr element distribution

2.2 热处理后 TiBw/TA15(Mo,Si)钛基复合材料物相分析

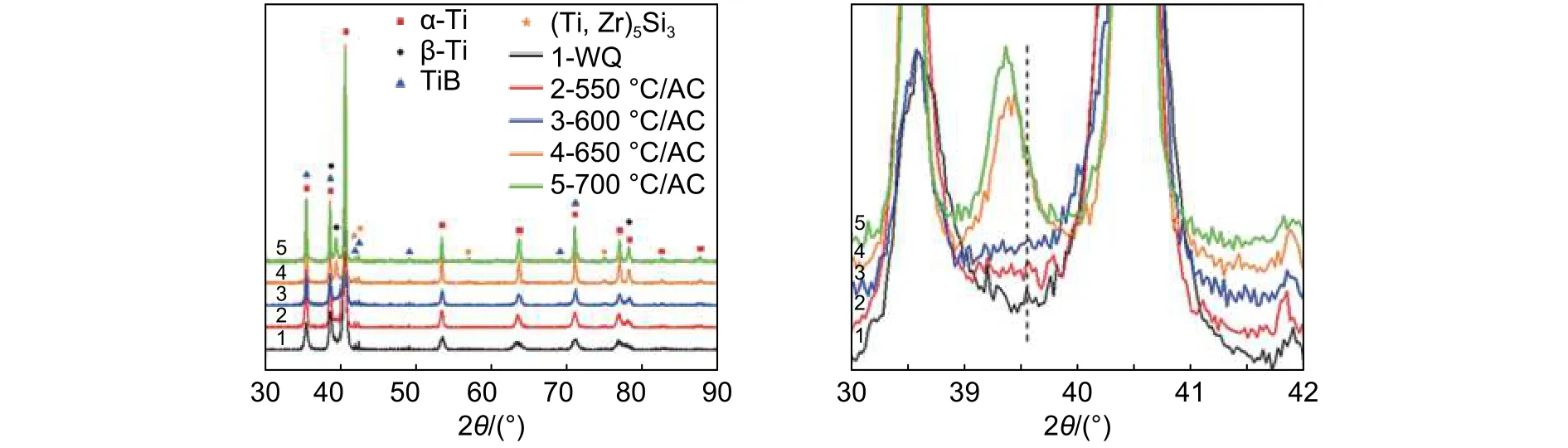

图3 为不同热处理态的X射线衍射图谱,可以看出,1200 ℃固溶处理复合材料组织完全马氏体化,硅化物完全固溶,TiBw没有变化。550 ℃和600 ℃时效后马氏体没有明显分解,时效温度升至650 ℃,马氏体明显分解,马氏体的分解对改善钛基复合材料塑韧性具有重要作用。650 ℃时效硅化物峰相对强度提高,β-Ti特征峰明显向左偏移,说明硅化物析出数量增加,这会起到明显的强化效果。

2.3 淬火态显微组织分析

图4 所示为 3.4%TiBw/TA15(Si,Mo)复合材料1200 ℃固溶处理后SEM显微组织形貌,从图4中明显看出,1200 ℃固溶处理后TiBw的分布、尺寸、形态都没有发生变化,仍呈晶须状且网状分布特征,这充分说明TiBw增强相高温稳定性好,在高温时可充分发挥其增强效果。网状结构内部的基体为均匀马氏体α'-Ti相(图4(b)),这是由于水淬快速冷却抑制元素扩散与相变,发生马氏体转变,转变为α'相,α'晶粒分布成尺寸较大的“束集”,且在同一个束集内的 α'相平行,取向相同[27]。网状界面处与网状结构内部β/α相界处未观察到硅化物。

图3 TiBw/TA15(Mo,Si)复合材料不同热处理后 X 射线衍射图谱 (a)30°~90°;(b)38°~42°Fig. 3 X-ray diffraction patterns of composites after different heat treatments (a)30°-90°;(b)38°-42°

图4 TiBw/TA15(Mo,Si)复合材料淬火态SEM组织照片 (a)低倍;(b)高倍基体组织照片Fig. 4 Microstructure morphologies of the composites after water quenching(WQ) (a)low magnification;(b)high magnification photo of matrix microstructure

2.4 时效温度对基体组织的影响

时效处理对TiBw及其网状结构分布特征不会造成影响,这里主要观察基体组织,见图5。与淬火态组织相比550 ℃和600 ℃时效后基体组织,没有明显变化,如图 5(a)、(b)所示,仍保持细针状α'-Ti组织形貌,马氏体形成方向不同且相互交错的束集,束集内片层取向一致,但600 ℃时效马氏体片层尺寸减小。从图5(c)可以看出,650 ℃时效后马氏体发生明显分解,存在尺寸较小针状马氏体,原马氏体α'片层周围分布着较为均匀的细小片层状(α + β)组织,这是由 α'片层分解形成,组织转变为针状α + 片层状(α + β)。当时效温度提高至700 ℃,马氏体完全分解,未发现针状组织形貌,基体组织转变为片层状(α + β)组织,(α + β)片层相比 650 ℃ 时效尺寸增加(图 5(d))。

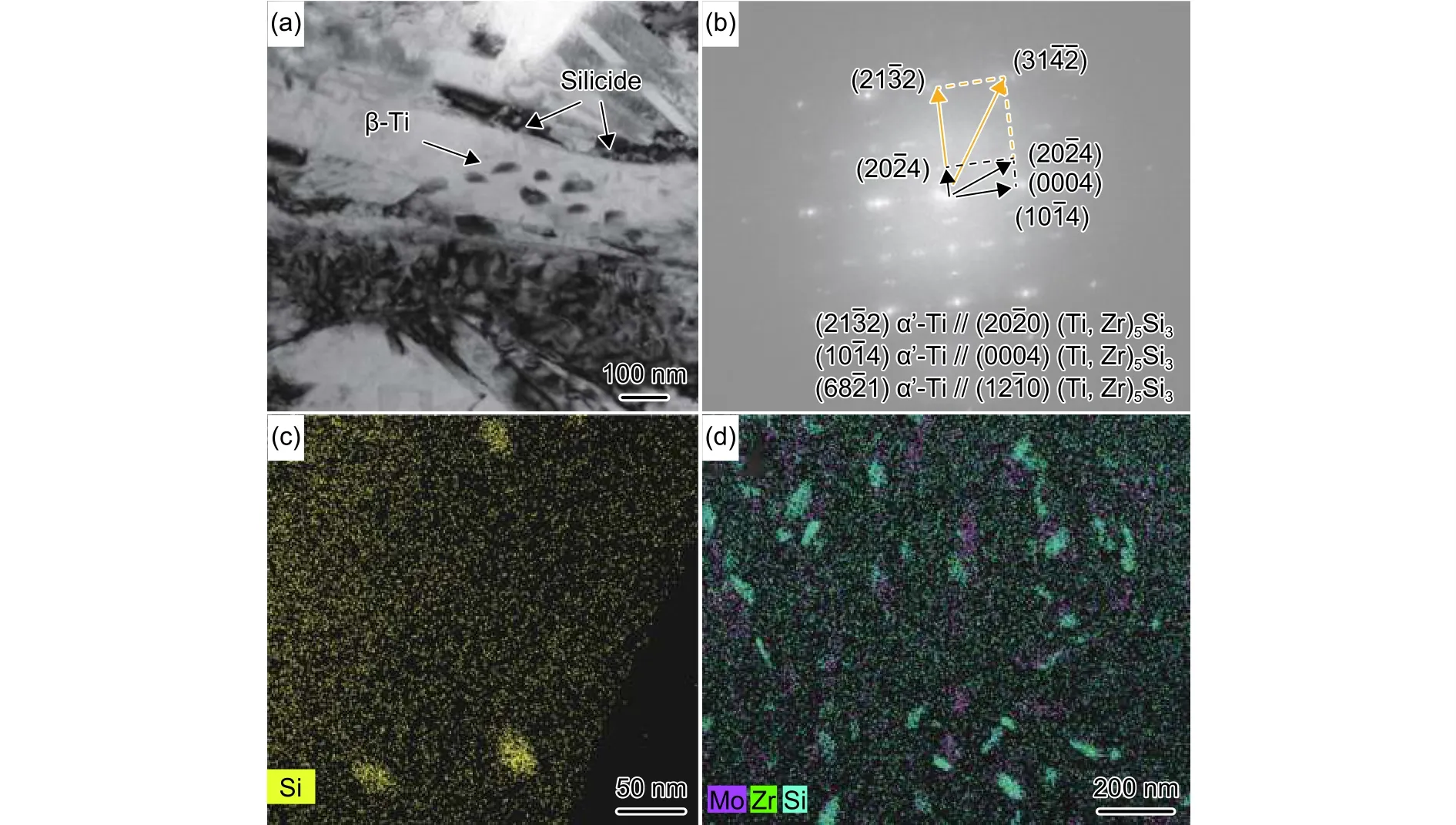

图6为 550 ℃和 650 ℃时效处理后的TEM组织。550 ℃马氏体分解速率较慢,β相数量较少,β相周围存在细小硅化物,似纺锥状,尺寸在20~30 nm。高分辨图像经傅里叶变换后的衍射斑点进行标定,α/β 相界处硅化物为(Ti,Zr)5Si3,硅化物与马氏体α'相有较好的位向关系,说明550 ℃时效过程中,部分马氏体 α'逐渐分解为(α + β),Si元素溶解度降低从过饱和固溶体中析出,与马氏体α'相保持良好的位相关系,并继续形核长大形成细小的(Ti,Zr)5Si3纳米增强相。时效温度提高,硅化物数量明显增加,形状从纺锥状变成颗粒状,硅化物尺寸增加,宽度方向长大至 50~80 nm(图 6(c))。时效析出的硅化物均存在于新生成的α/β相界处,时效温度提高,马氏体分解加快,(α +β)数量增加,在α/β界面处出现更多形核质点,且随温度升高Si元素扩散系数提高,因此硅化物的形核率和长大速率都提高,所以硅化物析出数量更多、更加均匀、尺寸更大。

2.5 热处理对 TiBw/TA15(Si,Mo)复合材料力学性能影响

2.5.1 室温压缩性能分析

图5 不同温度时效处理后TiBw/TA15(Mo,Si)复合材料基体显微组织形貌 (a)550 ℃;(b)600 ℃;(c)650 ℃;(d)700 ℃Fig. 5 Microstructure of composite matrix aged at different temperatures (a)550 ℃;(b)600 ℃;(c)650 ℃;(d)700 ℃

图6 550 ℃和650 ℃时效处理后TiBw/TA15(Mo,Si)复合材料TEM照片 (a)550 ℃时效处理组织形貌;(b)硅化物衍射斑点;(c)550 ℃时效处理后面扫照片;(d)650 ℃时效处理后面扫照片Fig. 6 TEM micrographs of composites aged at 550 ℃ and 650 ℃ (a) microstructure of composites aged at 550 ℃ ;(b)silicide diffraction spots;(c)surface scanned photo of composites aged at 550 ℃;(d)surface scanned photo of composites aged at 650 ℃

通过前期实验结果可知烧结态TiBw/TA15(Si,Mo)室温压缩屈服强度为 1063 MPa,抗压强度为1604 MPa。图7为不同热处理状态复合材料的室温压缩性能,1200 ℃/45 min/WQ淬火处理后室温压缩屈服强度为1511 MPa,抗压强度达到1751 MPa,550 ℃时效处理后抗压强度较固溶态有所升高;提高时效温度至600 ℃后屈服强度(1693 MPa)和抗压强度(1900 MPa)达到峰值,较固溶态分别提高了5.3%和8.5%,复合材料塑性下降明显,断裂应变(3.6%)比550 ℃时效处理后(5.3%)下降32.06%;时效温度继续升高至650 ℃,抗压强度降低,而断裂应变升高,700 ℃时效断裂应变最高,达9.7%,较固溶处理的6.7%提升了44.8%。

图7 不同热处理状态TiBw/TA15(Mo,Si)复合材料室温压缩性能Fig. 7 Compressive properties of composites with different heat treatment at room temperature

固溶态复合材料较高的强度水平有赖于固溶态基体均匀的针状马氏体组织产生的强化效果,550 ℃时效处理马氏体未明显分解,少量细小硅化物弥散析出起到强化作用(图 6(a),6(c));600 ℃时效时马氏体少量分解,但更多小尺寸硅化物析出强化弥补马氏体分解造成的强度下降,强度提高主要依靠细晶强化、固溶强化、弥散析出强化和载荷传递强化共同作用,而断裂应变降低主要是网状界面处细小弥散析出的硅化物数量增加,网状单元之间基体连通度降低,另一方面压缩过程中位错在网状界面细小硅化物处塞积,裂纹易在此区域萌生并沿网状界面迅速扩展;时效温度高于650 ℃,马氏体基本完全分解,基体组织转变为片层状(α + β),且硅化物尺寸增加强化效果减弱,弥散强化和固溶强化效果减弱均导致复合材料的抗压强度降低、断裂应变提高。

2.5.2 高温拉伸性能分析

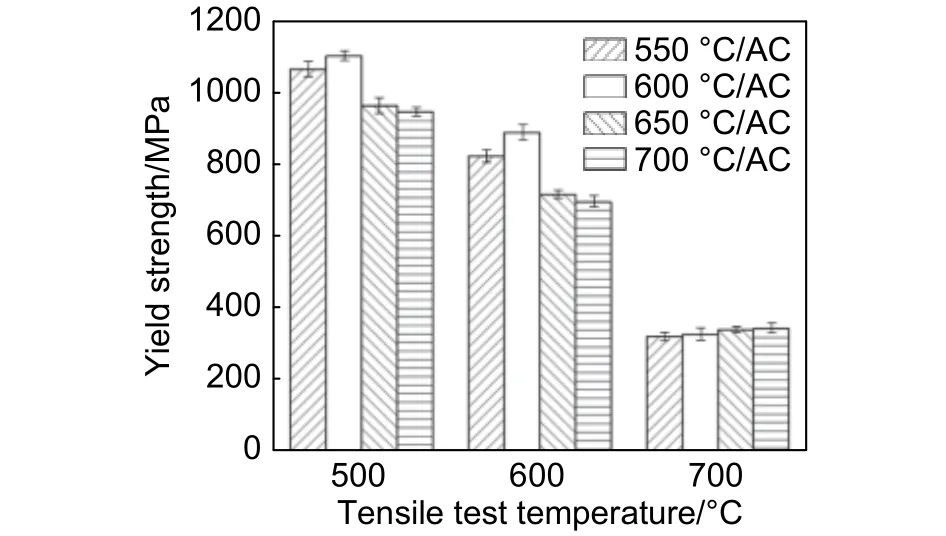

图8为 500 ℃、600 ℃、700 ℃时效处理后的高温拉伸性能。由图8可知,随着测试温度从500 ℃升高至700 ℃,复合材料屈服强度逐渐降低,主要是由于温度升高基体材料软化,同时温度升高提高复合材料内部能量,加快原子扩散,使位错滑移和位错攀移更容易进行,增强相附近的位错塞积得到缓解使得材料强化效果减弱[26,29]。500 ℃与600 ℃拉伸测试复合材料性能变化趋势与室温压缩性能变化相同,随时效温度提高复合材料的强度先上升后降低,600 ℃时效处理时强度最高。600 ℃ 时效处理后的 TiBw/TA15(Si,Mo)复合材料在500 ℃、600 ℃均有较好的性能表现,500 ℃屈服强度达到1100 MPa,600 ℃屈服强度为879 MPa,仍保持较好的强度水平。结合理论分析,TiBw网状结构使复合材料整体高温性能稳定在较高的水平;固溶在材料中的Si元素,与其他合金元素如Zr元素等易在位错附近偏聚形成溶质原子气团,对位错迁移的阻碍作用明显,析出的硅化物颗粒能够阻碍材料内位错运动提高材料强度,但析出硅化物尺寸增加对复合材料强度有不利影响[27-29],马氏体分解程度与硅化物析出强化效果共同影响复合材料高温拉伸性能;当测试温度升高到700 ℃时,由于钛合金基体固有的原子间作用力减弱、β相体积分数升高以及细小硅化物回溶等原因导致700 ℃钛基复合材料强度明显降低。

图8 不同温度时效处理后TiBw/TA15(Mo,Si)复合材料在不同温度下的高温拉伸性能Fig. 8 High temperature tensile properties of composites aged at different temperatures

2.6 拉伸断口分析

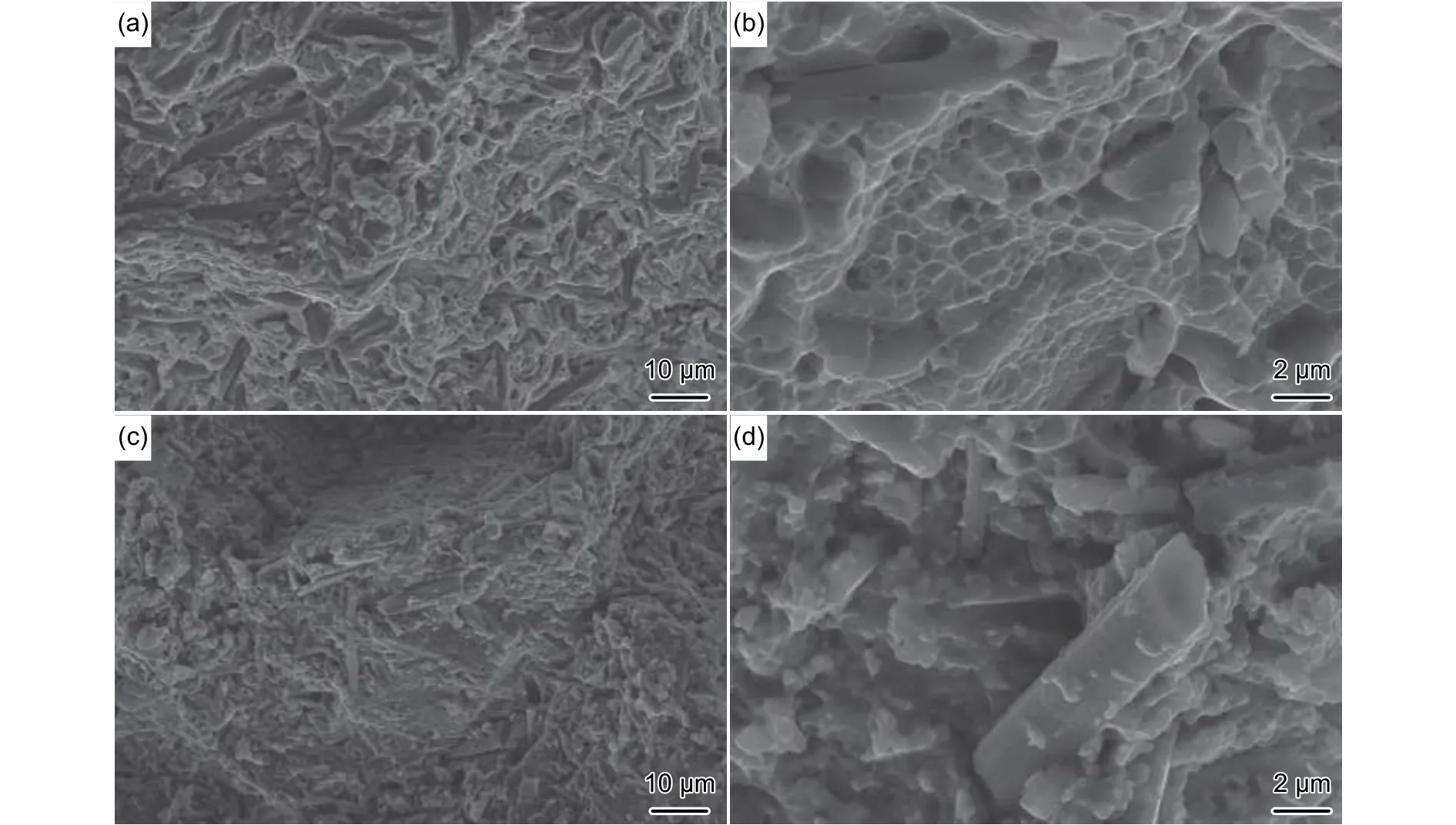

600 ℃时效处理的样品在500 ℃和700 ℃高温拉伸的断口如图9所示。图9(a)所示断口整体较粗糙,表面为起伏的颗粒状形貌,裂纹沿着TiBw增强相分布的网状界面扩展,以每个网状结构为单元进行拉拔,拉伸过程中裂纹扩展路径曲折,能够明显提高复合材料的力学性能[10,25]。从高倍放大图像可以看到断裂面上TiB晶须断裂和拔出的痕迹,拉伸过程中晶须承受载荷发生断裂或超过增强相与基体的结合强度从基体中被拔出,对复合材料起到了强化作用。图9(b)可以看出断口韧窝尺寸细小,这与时效析出细小(α + β)组织相对应,也与时效生成的细小弥散硅化物有关,TiB晶须附近基体通过载荷传递和变形传递起到提高材料变形协调性和钝化裂纹的作用,在断口能看到较为明显的撕裂棱。拉伸温度升高至700 ℃,断口形貌如图9(c)、(d)所示,温度升高材料断裂机制变为偏离网状界面的穿晶断裂,复合材料强度下降晶须承受应力未达到断裂极限,且TiBw增强相与基体结合力下降,因此TiBw增强体发生脱粘和拔出现象更加明显,如图9(c)在断口中能观察到更多完整的六棱柱状TiB晶须暴露出来。

图9 不同温度高温拉伸断口显微形貌 (a)500 ℃低倍;(b)500 ℃高倍;(c)700 ℃低倍;(d)700 ℃高倍Fig. 9 Tensile fracture surfaces of the composites tested at different temperatures (a)500 ℃ ,low magnification;(b)500℃, high magnification;(c)700 ℃ ,low magnification;(d)700 ℃, high magnification

3 结论

(1)以TA15钛合金粉末、细小TiB2粉和MoSi2粉为原料,通过低能球磨结合热压烧结技术,制备出网状结构 TiBw/TA15(Si,Mo)复合材料,原位反应自生形成的TiBw增强相分布在TA15钛合金颗粒周围形成网状结构,MoSi2以固溶析出形式形成(Ti,Zr)5Si3细小增强相和Mo固溶原子分布在网状结构内部。

(2)热处理没有改变 TiBw/TA15(Si,Mo)复合材料内部TiBw的形貌与分布,钛基复合材料整体依然保持网状结构特征;淬火处理后基体为均匀针状马氏体,较低温度时效处理基体仍保留大部分马氏体组织,随着时效温度提高,基体组织发生针状α'向片层状(α + β)的转变以及细小硅化物逐渐析出。

(3)随时效温度提高,复合材料强度先升高后降低,塑性变化趋势与之相反;1200 ℃/45 min固溶处理后复合材料抗压强度为1751 MPa,断裂应变为6.7%,随后经过600 ℃/90 min时效处理复合材料抗压强度最高达到1900 MPa,断裂应变下降至3.6%,700 ℃/90 min时效处理复合材料强度降低,断裂应变升高至9.7%;高温拉伸性能变化趋势与室温压缩性能变化一致。

(4)热处理没有改变复合材料断裂方式,断口特征为颗粒状断口,裂纹沿复合材料网状界面萌生和扩展,最终为典型的微孔聚集型断裂形式。