钛合金及钛基复合材料在航空航天的应用和发展

刘世锋, 宋 玺, 薛 彤, 马 宁, 王 岩, 王立强

(1.西安建筑科技大学 冶金工程学院,西安 710055;2.上海交通大学 材料学院 金属基复合材料国家重点实验室,上海200240)

随着航空航天事业的快速发展,要求结构材料具有更低的密度、更长的使用寿命,并能承受更复杂严苛的服役条件。钛合金及钛基复合材料质量轻、比强度高,有着优异的耐腐蚀及耐高温等综合性能[1],在飞行器及航空航天发动机上有着广泛的应用,从20世纪50年代首次应用到现在,钛合金在其服役条件下已经取得良好的经济效益,但仍有很多工程化应用问题难以解决,如高温钛合金存在的“热障”温度,高强韧钛合金难以同时达到较高的强度及优异的断裂韧度,航空发动机用钛合金在高速摩擦下发生的“钛火”等问题。为克服传统钛合金存在的不足,深入研究钛合金在不同服役条件下微观组织对性能的影响,同时对钛基复合材料及其工程化应用已成为研究热点。本文对钛合金及钛基复合材料在航空航天领域的应用现状进行总结,针对目前存在的问题进行了多维度分析,对未来的发展趋势作出展望,并指出相应的研究重点。

1 钛合金及钛基复合材料在航空航天的发展现状

1.1 钛合金的发展现状

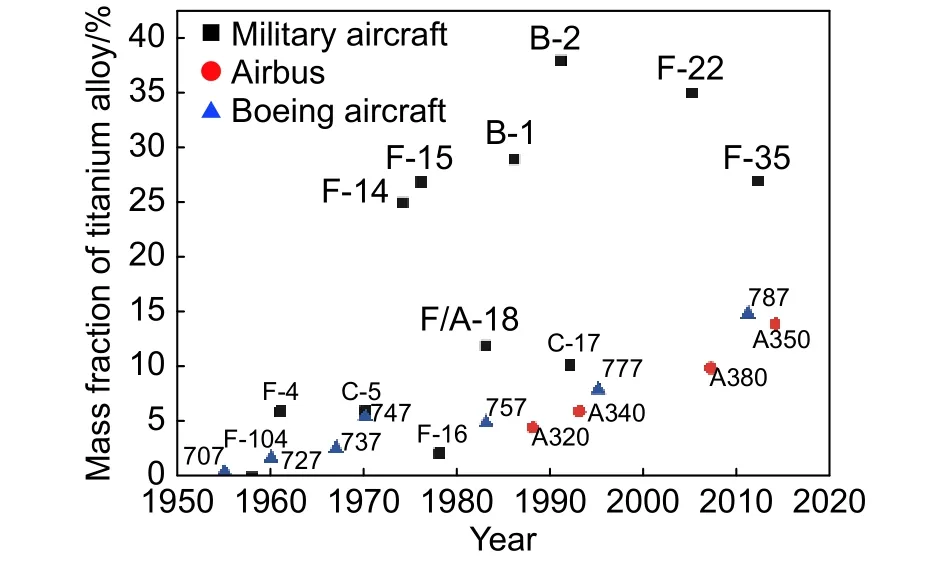

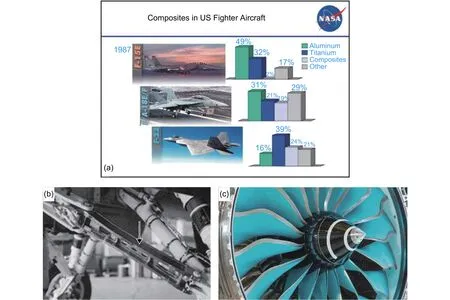

自20世纪50年代起,钛合金作为工业新金属材料在全世界范围出现后,航空工业钛材用量已占到全世界钛材市场一半以上[2]。目前,飞机的结构材料主要是铝合金、钛合金、钢、镁合金及复合材料[3],其中有优异减重效果的钛合金在各个国家商用及军用飞机上的用量占比越来越高(如图1)[4-6]。波音第一架客机Boeing 707机身钛合金仅占到总质量分数的0.2%,到最新一代客机Boeing 787,钛合金占比已达15%[5]。我国的大飞机C919的钛合金用量与波音777相当,占到9%~10%,而俄罗斯新一代客机MS-21钛合金用量占比达到25%。在国外第三代战斗机上钛合金用量约占机体结构质量的 20%~25%,在第五代战斗机 F-22上高达41%[6]。

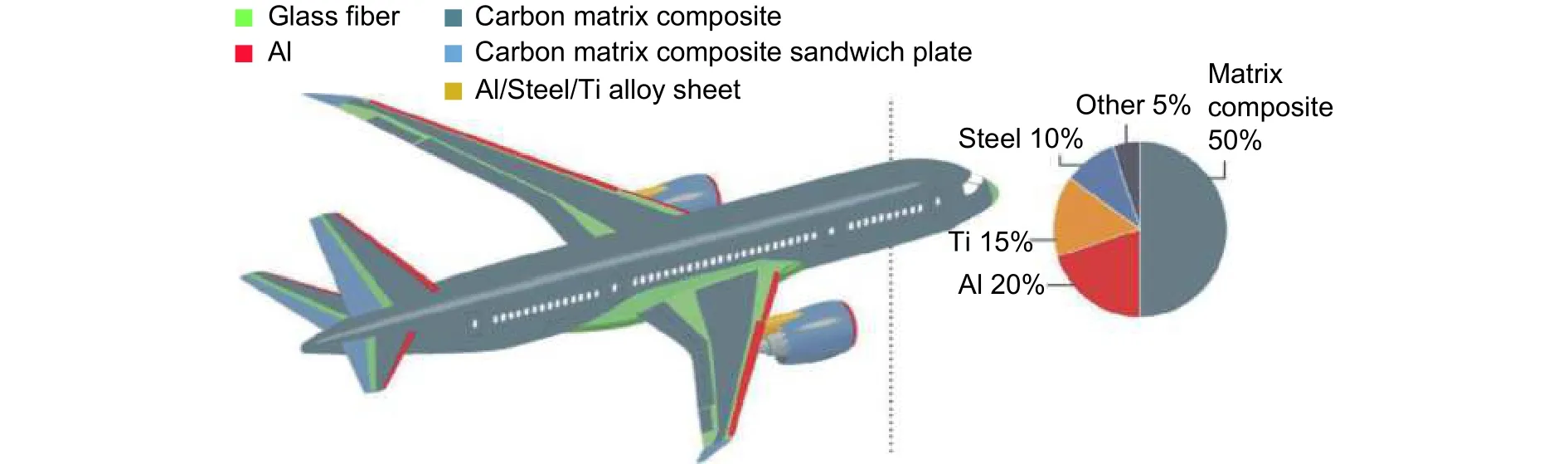

钛合金在航空工业上的应用主要为飞机结构用钛合金和航空发动机用钛合金[1](如图2)。飞机结构用钛合金主要应用在飞机骨架、舱门、液压管路及接头、起落架、蒙皮、铆钉、舱门、翼梁等,航空发动机用钛合金主要应用在压气机叶片、盘和机匣等零件上[5]。飞机结构用钛合金的使用温度一般不高于350 ℃,其在比强度、韧性、抗疲劳性能、焊接工艺性能等方面有较高要求,如美国军用大型运输机C-17的安定面转轴等关键部位采用高强高韧性的Ti-62222S钛合金;航空发动机用钛合金注重高温下的比强度、热稳定性、抗氧化性以及抗蠕变等性能,如F-22战斗机所用F119发动机的风扇采用了宽弦空心钛合金叶片,在满足性能要求的同时,可以进一步提高推重比[1,7]。钛合金受到飞机设计者的青睐,其中主要的一方面是在保证结构强度的同时,大幅减轻结构质量,比如应用于液压管道,和钢管相比,减重可达40%。目前,应用于航空方面的新型高性能钛合金主要为高温钛合金、高强韧钛合金、阻燃钛合金等,其中作为现代航空发动机关键材料之一的高温钛合金是主要的发展方向之一[8]。

图1 钛合金在飞机上的应用[4-6]Fig. 1 Application of titanium alloy in aircraft[4-6]

钛合金在航天方面上的主要应用是火箭发动机壳体、火箭喷嘴导管、导弹的外壳及宇宙飞船的船舱或者燃料和氧化剂储存箱及其他高压容器(如图3)[9]。对于航天飞行器来说,除满足航空用钛合金使用性能要求外,还必须具有耐高温、耐低温、抗辐射等性能。现如今,钛合金已成为航天领域不可或缺的关键材料。如:美国“阿波罗”飞船的50个压力容器约85%采用钛制成;日本第一颗实验卫星“大角”号采用了Ti-2Al-2Mn钛合金;俄罗斯在“能源-暴风雪”号、“和平-1”号、“进步”号、“金星”号、“月球”号航天器上也广泛使用了钛合金材料[10]。

图2 波音787材料使用情况[5]Fig. 2 Boeing 787 material usage[5]

1.2 钛基复合材料的发展现状

随着航空航天事业的进一步发展,发动机零部件将面临更严苛的服役条件,承受更高的温度,更大的冲击载荷。而传统的高温钛合金存在“热障”温度,即使用温度不得超过600 ℃,这使得研究人员倾向于开发以钛合金为基体的钛基复合材料。钛基复合材料的研究始于20世纪70年代,目前已成为超高音速宇航飞行器和新一代航空发动机的候选材料,其高温性能及耐腐蚀性能均优于高温钛合金[11]。通过开发钛基复合材料(TMCs),还可以进一步提高传统钛合金的强度、硬度,耐磨性等性能。除此之外,钛基复合材料作为结构材料,还可以应用于酸、碱、高温、高压等条件,被认为是可以进一步提升钛材性能和扩大其应用范围的新型材料[12]。

图3 CZ-XX系列用低温 TA7ELI 钛合金气瓶[9]Fig. 3 Low temperature TA7ELI titanium alloy gas cylinder for CZ-XX series[9]

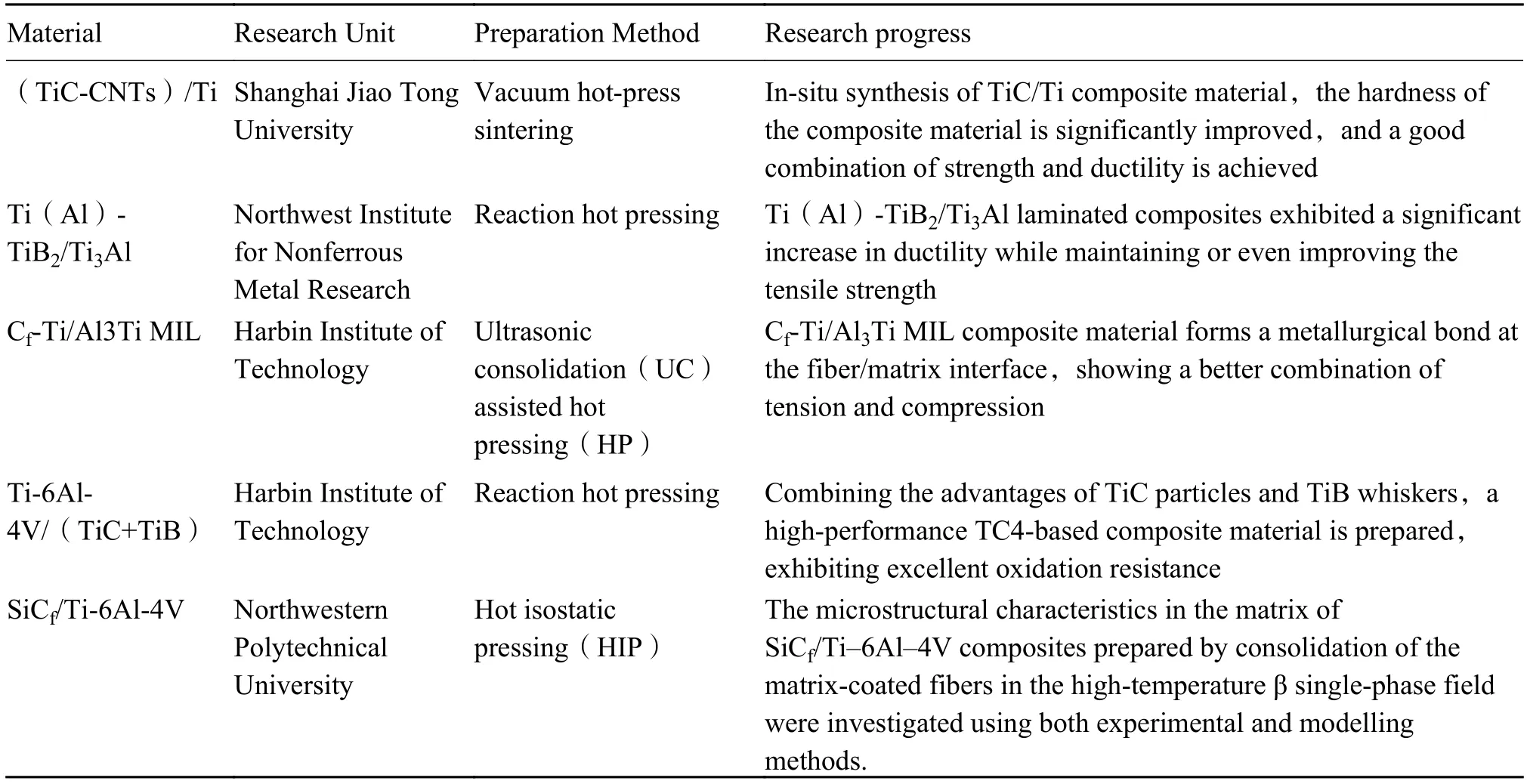

钛基复合材料可分为连续纤维增强钛基复合材料(continuously reinforced titanium matrix composites,CRTMCs)和非连续晶须或颗粒增强钛基复合材料(discontinuously reinforced titanium matrix composites,DRTMCs)[12]。近年来,国内上海交通大学、西北工业大学、哈尔滨工业大学、西北有色研究院等都对此展开了相关的研究工作(如表 1)。

表1 国内几种钛基复合材料的性能[13-17]Table 1 Performances of several domestic titanium-based composite materials[13-17]

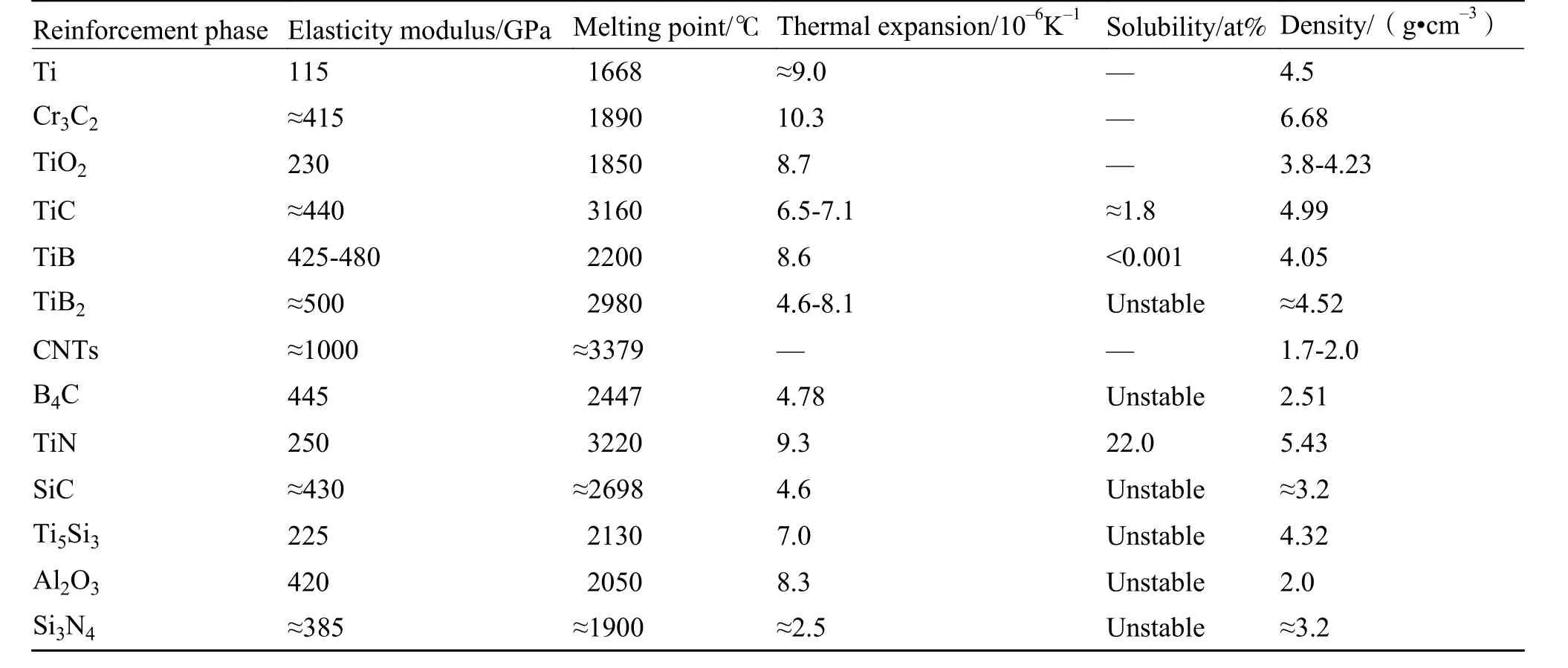

DRTMCs的制造方式可分为外加法和原位合成工艺法两种[18],其中原位合成工艺法具有显著优势[19-21]:(1)基体中增强体的热力学稳定性更高;(2)增强体与基体之间的界面结合增强;(3)通过调控增强体非均匀分布制备的DRTMCs,具有更综合的力学性能。制造具有增强效果钛基复合材料(TMCs)的常用增强相包括 Cr3C2,TiC,TiN,TiO2,Si3N4,SiC,TiB2,TiB,Al2O3和 Ti5Si3,硼颗粒和碳纳米颗粒,纳米管和纤维也已被用作有效元素添加在TMCs中(各增强相的物理性质如表2所示)。尽管目前碳纳米管、石墨烯、碳纤维等是TMCs的研究热点,但通过原位合成反应形成的TiB晶须(TiBw)和 TiC 颗粒(TiCp)始终被认为是 TMCs最佳增强相[22-24],表2列出了几种典型的TMCs增强相的物理性质。

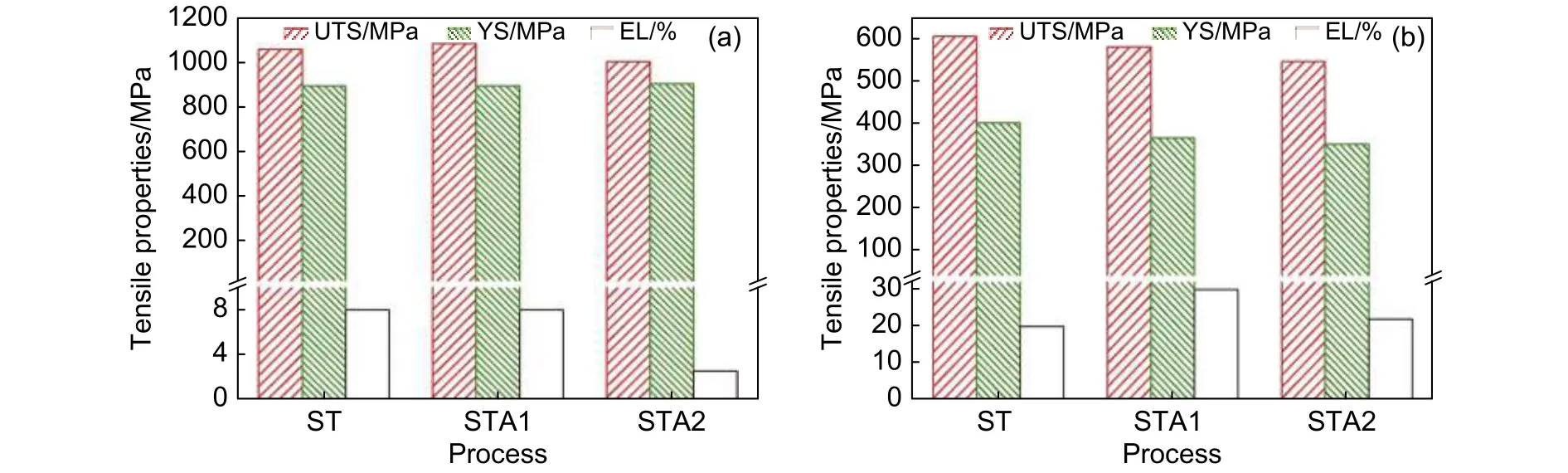

根据NASA报告的数据,可以看出钛基复合材料在飞机上的应用不断增长[12](图4)。作为航空航天用结构材料,钛基复合材料在强度提高的同时,还需要很好的塑性、断裂韧度以及高温抗氧化性能。钛基复合材料中的增强相会阻碍位错运动,造成位错塞积,导致塑性不佳,因此应对钛基复合材料增强相的分布方式进行优化设计[11,25]。为提高TMCs的抗氧化性,一方面需形成连续、致密且稳定的氧化膜,另一方面要使氧化膜和Ti基牢固结合[26]。

2 高性能钛合金及钛基复合材料的应用与研究

2.1 高温钛合金

美国于1954年成功研制出使用温度可达350 ℃的α+β两相型高温钛合金,在航空航天领域得到广泛的应用。之后,随着航空航天技术的不断发展,各国不断研发出有着更高使用温度、更长使用寿命的高温钛合金。目前,能稳定在600 ℃使用的高温钛合金有英国的IMI834、美国的Ti-1100、俄罗斯的BT18Y和BT36等合金,已成功应用到T55-712及Trent700等航空发动机[27]。表3列出典型600 ℃及600 ℃以上高温钛合金的成分及特点[27-29]。这些合金均以Ti-Al-Sn-Zr-Mo-Si作为主成分系,不同之处在于其中的合金化含量以及β稳定元素不同[30]。表4列出几种典型600 ℃及600 ℃以上高温钛合金的力学性能[27,31-33]。

目前为止,能稳定在600 ℃以上应用的航空发动机用钛合金的发展依然面临着巨大的困难和挑

表2 钛基复合材料中常用的增强体物理性质Table 2 Physical properties of reinforcement commonly used in titanium-based composites

图4 钛基复合材料在美国战斗机上的使用率[12](a),SP公司研发了一种TMC齿轮用于空军F-16战机(b)和新型发动机TMC叶片(c)Fig. 4 Utilization rate of titanium-based composite materials in American fighters[12](a),SP company has developed a TMC gear for the Air Force F-16 fighter(b)and TMC blade for new engine (c)

Si3N4≈385 ≈1900 ≈2.5 Unstable ≈3.2战,这是因为材料的热强性和热稳定性在600 ℃以上是一对主要的矛盾,严重制约了高温钛合金的发展[34]。即使其使用温度很难突破600 ℃,但相关研究从未停止,主要集中在以下六个方面:

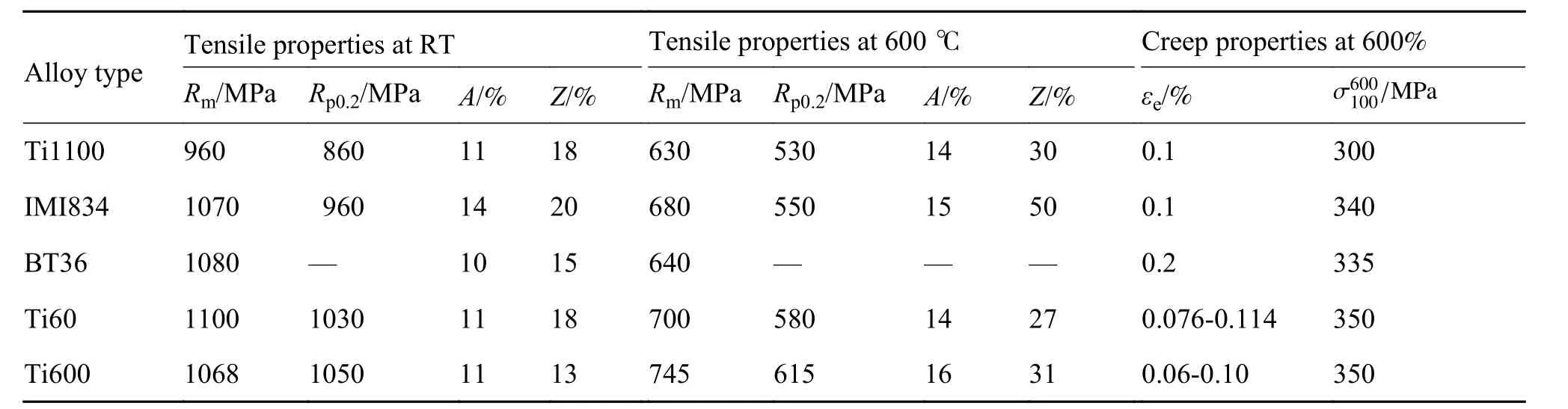

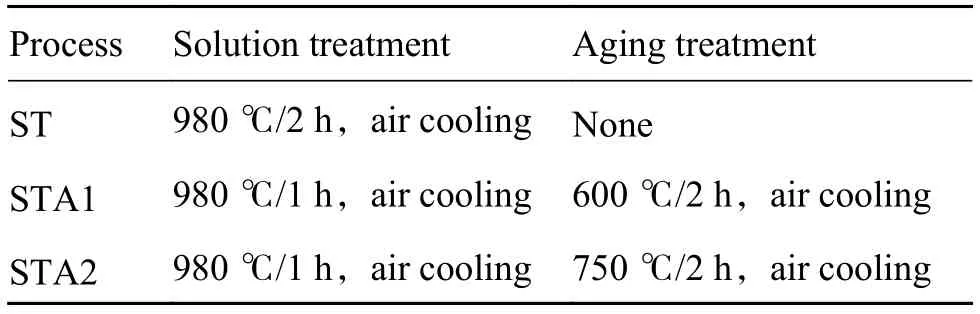

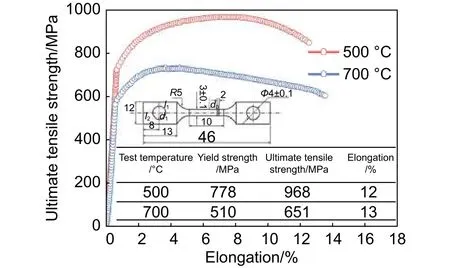

(1)优化β稳定元素的含量,改善合金高温抗拉强度。Si在钛合金中属于共析型β相稳定元素,虽然它的引入可以提高其高温蠕变抗性,但由于本身的脆性以及硅化物的析出严重影响了合金的高温稳定性和室温延展性[29,31]。宋晓云等[35]降低Si在Ti-Al-Sn-Zr-Mo-Si系中的含量,提高β稳定元素Mo、Nb、W的含量,制备出新型高温钛合金BTi-6431S,虽然在650 ℃下断面伸长率有所下降,但极限抗拉强度(UTS)却能与600 ℃下的Ti-1100和BT36相当,图5为三组不同的热处理方式(见表5)后合金BTi-6431s的拉伸性能,包括屈服强度(YS)、极限抗拉强度(UTS)和延伸率(EL)。

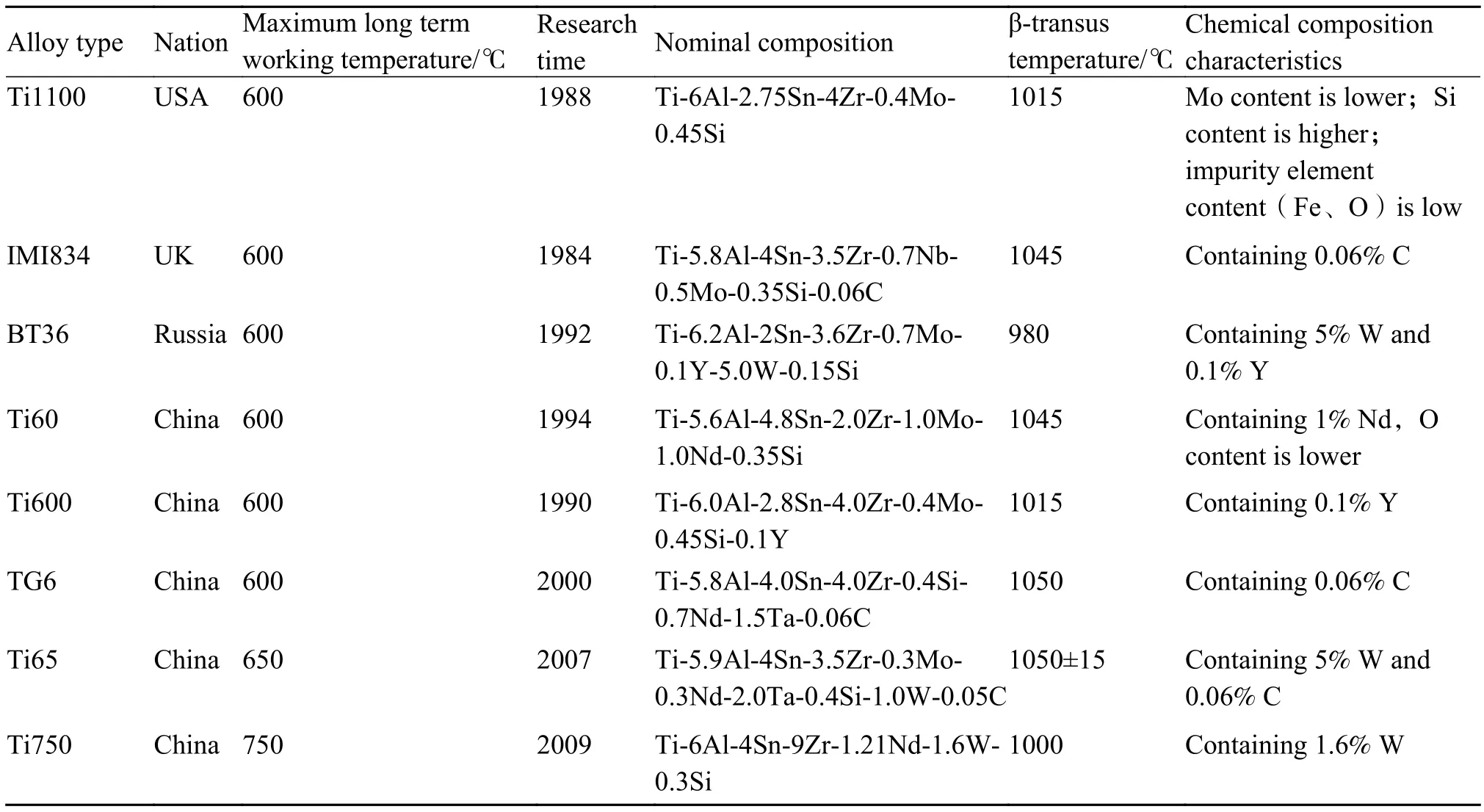

表3 国内外几种典型600 ℃及600 ℃以上高温钛合金[27-29]Table 3 Several typical high temperature titanium alloys at and above 600 ℃ at home and abroad[27-29]

表4 国内外几种典型600 ℃及600 ℃以上高温钛合金的力学性能[27,31-33]Table 4 Mechanical properties of several typical high temperature titanium alloys at 600 ℃ and above at home and abroad[27,31-33]

图5 热处理后不同温度下的拉伸性能[35] (a)室温;(b)650 ℃Fig. 5 Tensile properties at different temperatures after heat treatment [35] (a)room temperature;(b)650 ℃

表5 BTi-6431S合金的热处理方式[35]Table 5 Heat treatment method of BTi-6431S alloy[35]

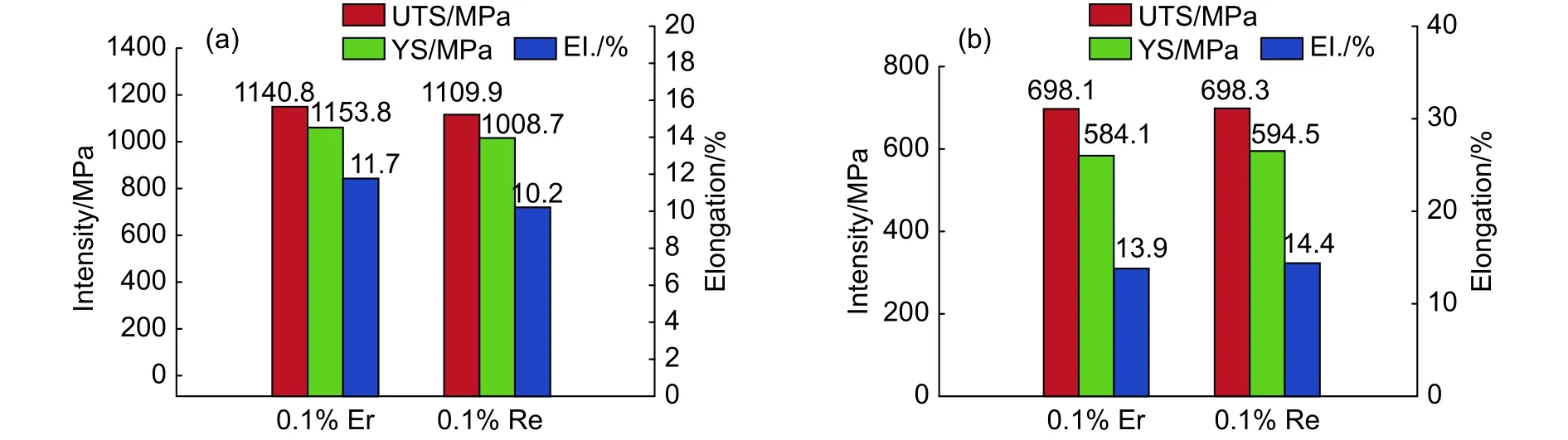

(2)添加稀土元素,提高合金的热稳定性。稀土元素能够通过脱氧作用净化钛合金基体,并在晶界弥散析出高熔点稀土氧化物形成位错环来强化基体、抑制α2等脆性相的析出与长大,提高合金的热稳定性[29]。陈子勇等[36]添加微量元素Er和Re,设计出新型耐650 ℃高温钛合金Ti-6.5Al-2.5Sn-9Zr-0.5Mo-1Nb-1W-0.25Si-0.1Er和Ti-6.5Al-2.5Sn-9Zr-0.5Mo-1Nb-1W-0.25Si-0.1Re,两种合金在 650 ℃下的力学性能与600 ℃下Ti60合金性能相当,如图6所示为两种高温钛合金在室温和高温环境下的拉伸性能。

图6 合金热处理态的拉伸性能[37] (a)室温;(b)650 ℃Fig. 6 Tensile properties of alloy in heat-treated state[37] (a)room temperature;(b)650 ℃

(3)研发高温抗氧化涂层,进一步提高合金表面抗氧化性能。高温钛合金在长时热暴露后,导致其抗氧化性下降[28]。李旭升[38]总结500~750 ℃的高温钛合金的氧化行为,发现近α高温钛合金不但在表面会形成氧化层,而且在接近基体的一侧会形成富氧层,由于高温环境的影响,其会转变成一层坚硬且脆的金属氧化物,故也称为表面氧脆层,并会随着温度的升高逐渐变厚。

(4)研究Ti-Al基合金的抗氧化机制,进一步提高其高温抗氧化性能。Ti-Al基有着优异的高温强度,抗氧化性能和高温抗蠕变性能,已成功应用在波音747-8和787的发动机上[39]。为进一步探究Ti-Al基优异的抗氧化机制,陈道伦等[40]在结合密度泛函理论相关的热力学,研究了新型TiAlNbCr合金的微观组织演变。

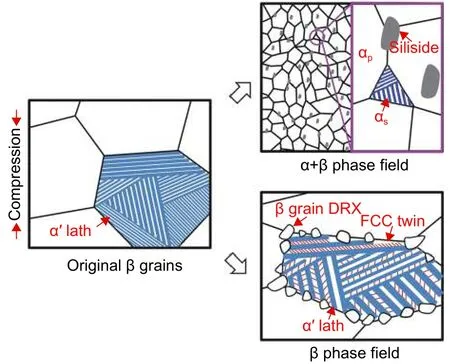

(5)改善热加工工艺,精准调控更高温度下合金的组织性能。目前,绝大部分研究都集中在对600 ℃高温钛合金的力学性能和微观组织演变上[37,41]。樊江昆等[42]研究了 650 ℃ 的 Ti65 合金的微观组织、织构的演化及热变形行为,进一步指导优化热加工工艺,图7为Ti65合金热变形过程析出原理图,经过热压缩变性后,在等轴 α相区的间隙析出了次生 α纳米晶粒(αs),纳米硅化物均匀分散在初生 α 区域(αp);对于 α+β 相区,板条状α′分布在 β 晶粒中,经热压缩变形后,在 α′晶间析出了FCC孪晶,β晶界间也分布着动态再结晶(DRX)β相。

图7 Ti65合金热变形过程中析出过程示意图[42]Fig. 7 Diagram of precipitation process during hot deformation of Ti65 alloy[42]

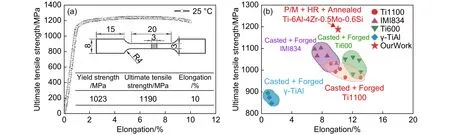

图8 室温下Ti-6Al-4Zr-0.5W-0.6Si合金的拉伸曲线(a)和各种高温钛合金的极限拉伸强度延性比较(b)[43]Fig. 8 Tensile curve of Ti-6Al-4Zr-0.5W-0.6Si alloy at room temperature(a)and comparison of ultimate tensile strength ductility of various high-temperature titanium alloys(b)[43]

图9 高温下Ti-6Al-4Zr-0.5W-0.6Si合金的拉伸曲线[43]Fig. 9 Tensile curve of Ti-6Al-4Zr-0.5W-0.6Si alloy at high temperature[43]

(6)细小且弥散分布的硅化物可以明显提高合金强度和高温抗蠕变性能[29]。Si在钛合金中以固溶态和弥散析出的硅化物存在,可有效阻碍位错运动,提高钛合金的高温蠕变抗性[43]。但Si含量超过0.4%时,高温下粗大脆性相硅化物会降低合金的热稳定性,刘彬等[43]通过粉末冶金制备出Si含量较高且具有细小弥散的硅化物的Ti-6Al-4Zr-0.5W-0.6Si合金,再通过热变形消除孔隙,其力学性能见图8和图9,在室温和高温下表现出优异的拉伸性能。

2.2 高强韧钛合金

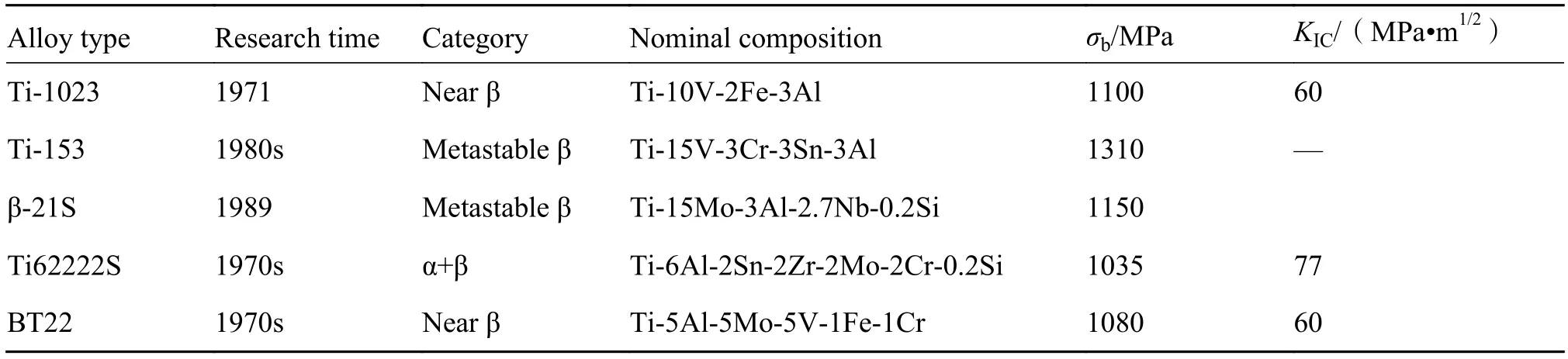

高强韧钛合金一般指在室温下抗拉强度在1000 MPa以上,断裂韧度在55 MPa·m1/2以上的钛合金,主要用作飞机的机身结构件,在减轻机身自重的同时,还能满足高负载部件的使用要求[44]。国际上广泛应用的高强韧钛合金主要以美国开发的Ti-1023( TB6) 、 Ti-153( TB5) 、 β-21S( TB8) 、Ti62222S以及苏联开发的 BT22(TC18)合金[45]为代表,表6列出这些钛合金的化学成分和部分力学性能[4,44-48]。这部分合金的抗拉强度一般不超过1200 MPa,但为满足更高强度的航空大型结构件,美国Boeing公司和俄罗斯VSMPO在BT22合金基础上研制了新型高强钛合金Timetal555(Ti-5Al-5Mo-5V-3Cr-0.6Fe),亦称 Ti-5553,强度可达 1367 MPa[49];欧洲空客公司和俄罗斯 VSMPO基于BT22合金改进设计了VST-55531(Ti-5Al-5Mo-5V-3Cr-1Zr),亦称 Ti-55531,抗拉强度可达 1350 MPa,断裂韧度为51.5 MPa·m1/2[44]。发展至今,单一的高强度已经不能满足钛合金在部分结构件上的应用,我国近几年逐渐开始研制具有更高断裂韧度的高强韧损伤容限型钛合金,其中TC21合金在1100 MPa强度下塑韧性匹配良好[45],其他具有良好强韧性匹配合金有 TB10[50]、TB19[51]、Ti-1300[52]、BTi-6554及 Ti-63等,这部分合金屈服强度在1200 MPa 以上,断裂韧度可达到 70 MPa·m1/2。

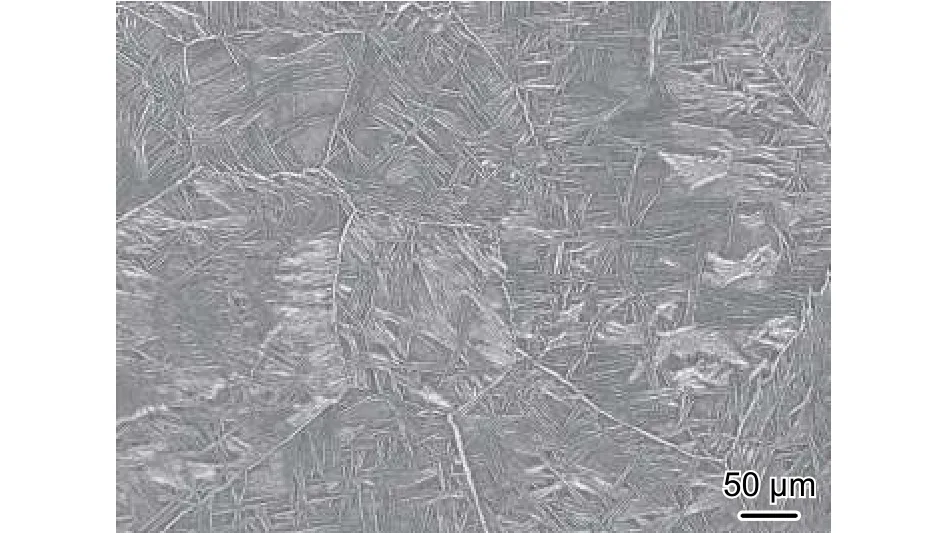

近亚稳β型和亚稳β型钛合金由于具有高比轻度、深淬透性和良好的耐腐蚀性等良好的综合性能,在航空航天领域获得广泛的应用,但近亚稳β型钛合金通过改变微观组织可以获得更优异的性能,目前高强韧钛合金成分大都是基于BT22开发的Ti-Al-Mo-V-Cr系钛合金,并添加适量的β稳定元素Fe或可抑制α2生成的Zr提高合金的强度和断裂韧度,但应避免产生成分偏析[44]。赵永庆[45]等通过计算Mo当量并考虑合金元素对合金强度及韧性的影响,设计出新型高强韧β型钛合金Ti-5321,双态区固溶时效处理后,经过β退火后缓冷时效(BASCA)热处理工艺,合金的抗拉强度可以达到 1275 MPa,断裂韧度超过 65 MPa·m1/2,图 10为BASCA热处理后的金相组织。

表6 国际典型高强韧钛合金[4,44-48]Table 6 International typical high-strength titanium alloy[4,44-48]

图10 Ti-5321合金经BASCA热处理后的金相组织[45]Fig. 10 Microstructure of Ti-5321 alloy after BASCA heat treatment[45]

β型高强韧钛合金一般经固溶时效处理,许多研究表明,即使热处理加热速率或冷却速率存在微小差别,也会导致析出相的变化,从而产生不同的力学性能[53-54],因此,需要通过优化工艺参数提高钛合金的塑韧性和损伤容限性能。赵永庆等探究对热加工工艺十分敏感的Ti-1300合金析出相对力学性能的影响,发现固溶处理后α相在晶界析出,可阻碍位错的运动,提高合金的强度,但分布不均匀,并且表面粗糙,在时效处理后,从β相中弥散析出细小的二次α相,进一步提高合金的强度,而且由于之前的初生α相和强化的晶界抑制β晶粒的长大,使合金依旧拥有良好的韧性[55]。

2.3 阻燃钛合金

航空发动机钛合金零部件的热系数低,燃烧热高,在高速摩擦和粒子撞击下容易引发“钛火”。钛合金燃烧速率快,一般在4~20 s[56],燃烧反应一旦开始很难终止,会造成巨大的经济损失。为解决“钛火”这一难题,设计并开发阻燃钛合金就显得尤为重要。目前国内外根据不同的阻燃机理开发出Ti-V-Cr和Ti-Cu两个系阻燃钛合金[57-59]。

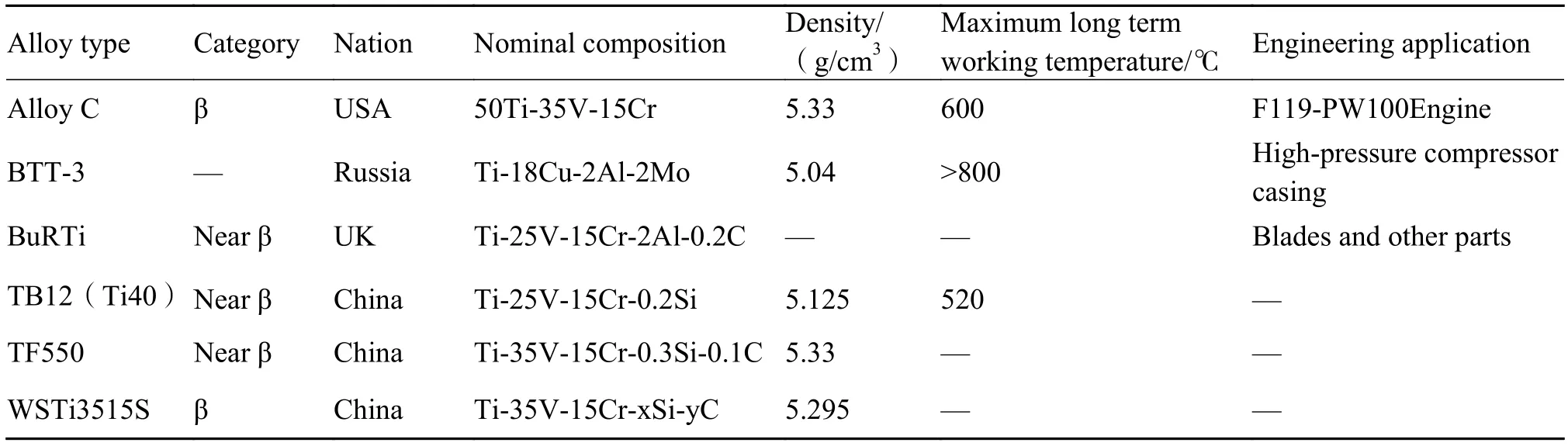

Ti-V-Cr系合金最具代表性的是美国普惠公司研发的Alloy C(Ti1270)合金[59-60],后在其基础上通过少量添加Si、C元素制备出Alloy C+合金[59-60],提高了合金蠕变性能。我国在Alloy C合金的基础上研制出Ti40和TF550两种阻燃钛合金[58,61-63](见表7)。Ti40钛合金[64]具有良好的室温塑性,但高温塑性较差,使该合金在高温变形时,金属流动困难,晶界易裂开,热加工较为困难。TF550阻燃钛合金是北京航空材料研究院在Alloy C+的基础上,对Si、C元素含量优化并研发的。与Ti40阻燃钛合金相比,TF550使用温度提高了 50 ℃,在550 ℃仍具有很好的蠕变和持久性能。虽然TF550的密度和成本更高一些,但其高温性能更具优势。近年来,我国西部超导公司(WST公司)联合西北有色金属研究院、北京航空材料研究院、西北工业大学等单位在Alloy C、Alloy C+和Ti40合金的基础上,通过调整Si、C元素的含量而研制成功的一种新型高合金化型Ti-V-Cr系阻燃钛合金—WSTi3515S[65]。WSTi3515S阻燃合金具有良好的室温、高温拉伸,蠕变和韧性断裂等性能,由于WSTi3515S合金研究起步较晚,目前工程化的研究还在进行中。

表7 Ti-V-Cr系阻燃钛合金研究发展[58-62]Table 7 Research and development of Ti-V-Cr series flame retardant titanium alloy[58-62]

Ti-Cu系合金具有成本低,密度低,加工性能好等优点。俄罗斯研发的BTT-1和BTT-3[61],以及我国西北有色金属研究院研发的Ti-14都属于Ti-Cu系(见表8)。Ti14阻燃钛合金具有较好的加工性能,室温性能,热稳定性能以及阻燃性能,存在低熔点的Ti2Cu相是其抗燃烧的主要原因[61-62,64-66]。

表8 Ti-Cu阻燃钛合金研究进展[56-57,61]Table 8 Research progress of Ti-Cu flame retardant titanium alloy[56-57,61]

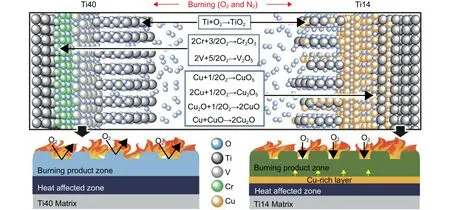

目前国内最常用的阻燃钛合金为Ti40和Ti14,Ti40是Ti-V-Cr系典型的阻燃钛合金,Ti14是Ti-Cu系典型的阻燃钛合金。陈永楠等[67]对Ti40和Ti14的阻燃机理进行深入分析发现,与阻燃性能较差的TC4合金相比,Ti40和Ti14具有更好的耐燃性。在Ti40合金中,由于Cr、V元素与氧反应分别形成Cr2O3和V2O5,生成的氧化物层的密度高于TiO2,Ti难以与氧气接触,抑制了进一步的燃烧反应;而在Ti14合金中,由于Cu元素向外扩散,形成富铜层,部分铜与氧气反应生成CuO和CuO2,减少了钛与氧气的接触。同时由于共析反应,生成大量Ti2Cu相,从而提高了耐燃性能(如图11)。

2.4 低温钛合金

钛及钛合金具有良好的低温韧性、高的比强度,在低温下热传导率低、膨胀系数小、无磁性等特点,近年来,低温钛合金在航空航天领域低温服役零件中成为备受瞩目的工程材料[9,68]。

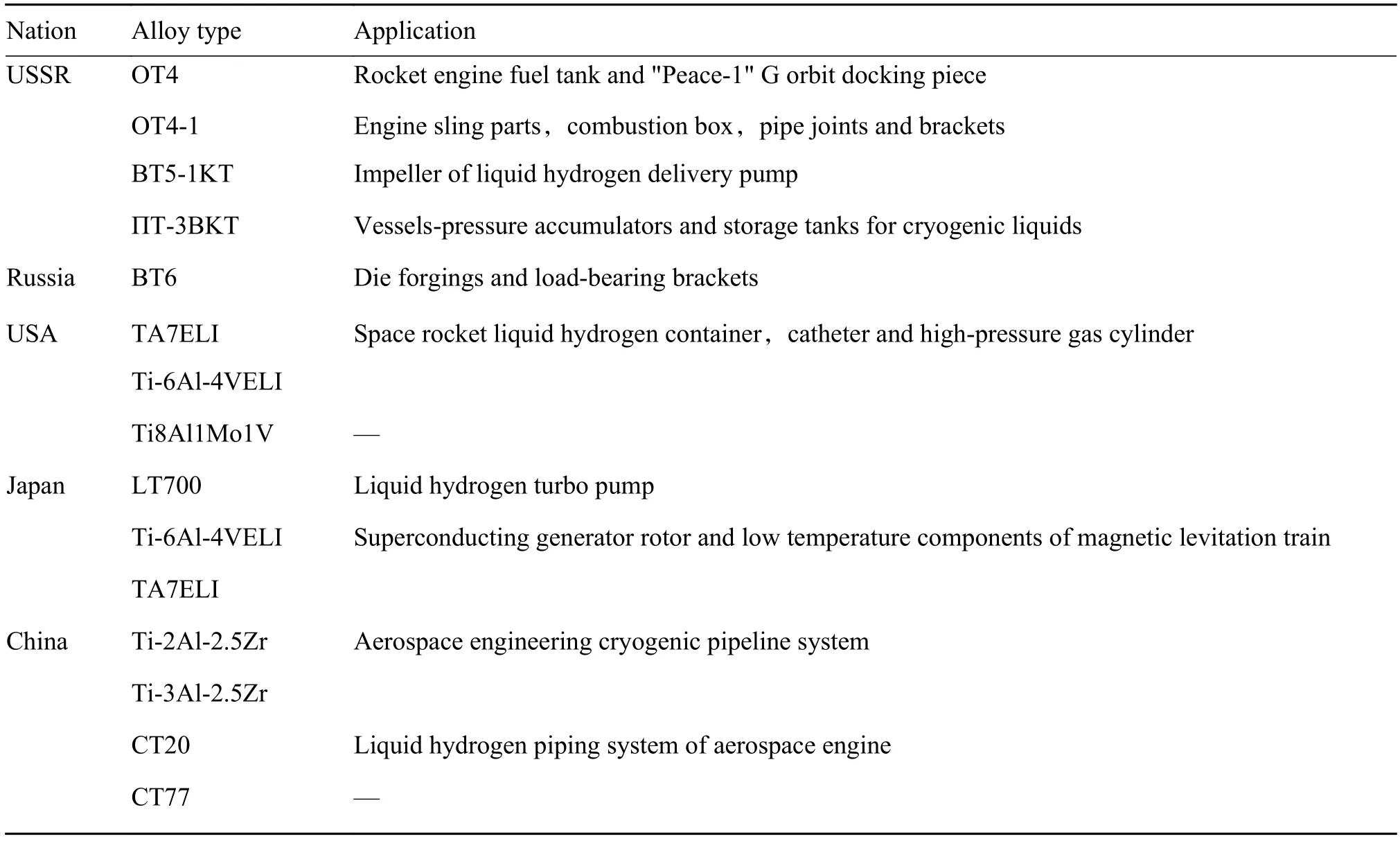

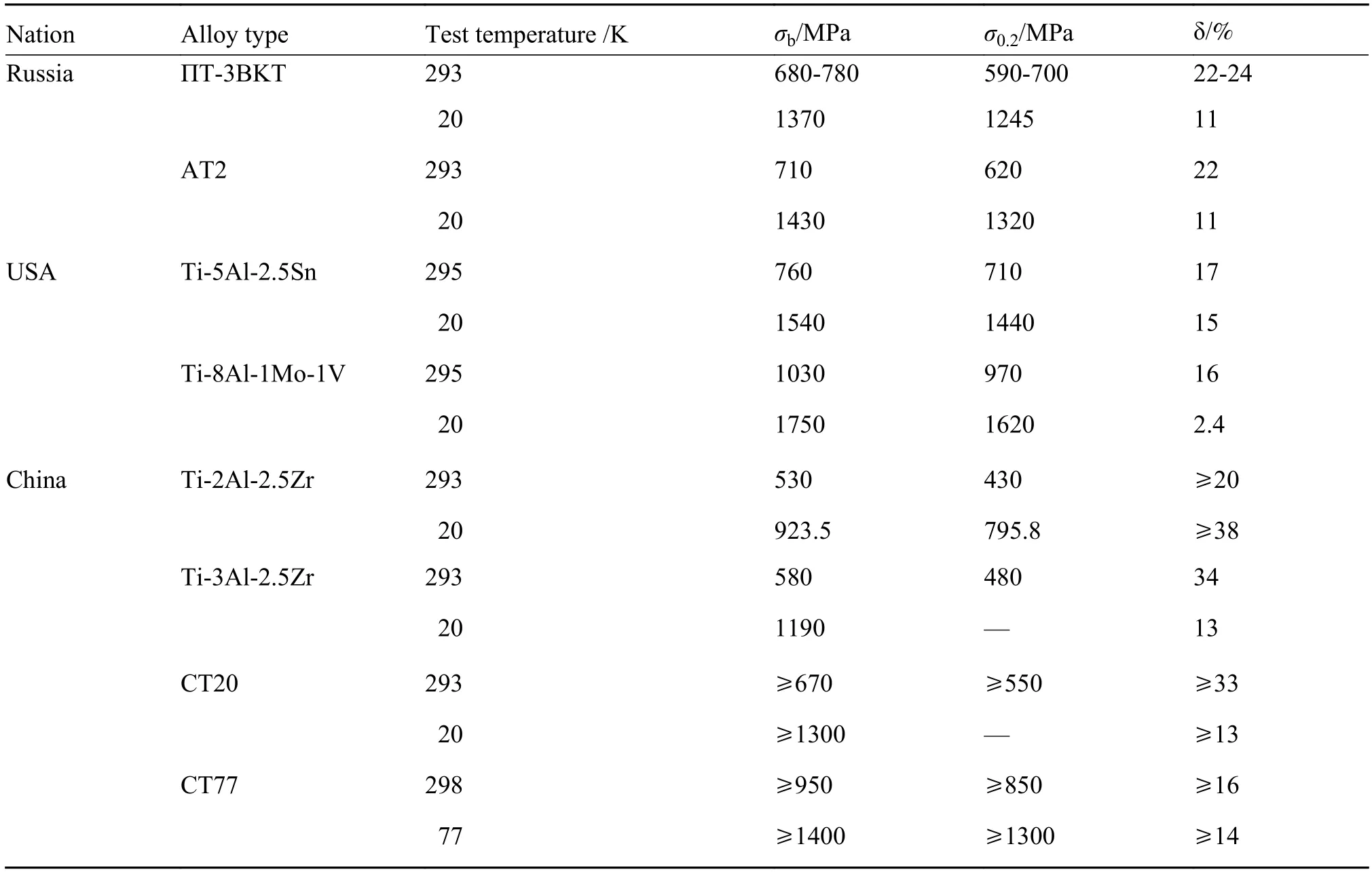

国内外低温钛合金发展应用已日趋成熟(具体应用见表9),苏联最早研制的OT4、OT4-1、BT5-1KT和ПT-3BKT等α钛合金已在航天火箭装备中获得大量应用[10,69-72]。近年来,俄罗斯某金属研究院用BT6合金制造工作温度可达-200 ℃的H600 mm的模锻件和承载托架等[69-72]。美国在阿波罗计划中,开发TA7ELI、Ti-6Al-4VELI、Ti8Al1Mo1V以及 Ti6Al3Nb2Zr等低温钛合金[69-71]。20世纪80年代初,日本主要对美国开发的Ti-6Al-4VELI和TA7ELI低温钛合金进行断裂机理研究,并应用在超导领域。最近,日本研制的LT700钛合金在低温下具有较高的屈服强度,其塑性与Ti-5Al-2.5SnELI合金相当,且有较好的断裂韧度。我国对低温钛合金的研究起步较晚,西北有色金属研究院先后研制适用于低温管路系统的Ti2Al2.5Zr、Ti3Al2.5Zr和CT20等系列低温钛合金[69,73-74]。目前,我国开发出一种低温钛合金CT77[72],塑-脆转变温度低于-196.15 ℃,具有优异的冷成形和热成形性能。有关国内外部分低温钛合金的典型力学性能示于表10。

图11 Ti40和Ti14两种不同的阻燃机制[67]Fig. 11 Two different flame retardant mechanisms of Ti40 and Ti14[67]

表9 国内外低温钛合金应用发展情况[69-73]Table 9 Application development situation of low-temperature titanium alloy at home and abroad[69-73]

表10 国内外几种低温钛合金典型的力学性能[69-73]Table 10 Typical mechanical properties of several low-temperature titanium alloys at home and abroad[69-73]

目前普遍认为β钛合金在低温下塑性较差,对低温钛合金的研发主要集中于α和α+β型的钛合金[75],但是由于α和α+β型钛合金的强度较低,应用范围受到限制,对于高速转动部件(如叶轮)等,其性能还不能很好地满足要求。因此,开发综合性能更加优异的低温钛合金和成型工艺方法是未来国内外先进航空航天武器的发展需求。

2.5 非连续增强钛基复合材料

钛基复合材料早期研究以碳化硅纤维为增强体来提高基体合金的力学性能[76-77]。但纤维增强的钛基复合材料的发展受到成本高、加工工艺复杂等因素的限制[78-81]。非连续增强的钛基复合材料(DRTMCs)因性能提升显著、制备工艺简单且各向同性成为研究热点。

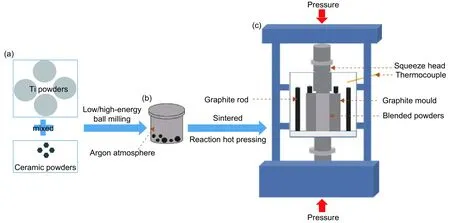

DRTMCs按制备方法分为外加法和原位合成法,由于增强体尺寸受限,制备过程复杂且成本昂贵限制了传统外加法的应用[11,25,82]。因此,目前主流方法采用原位合成工艺制备非连续增强钛基复合材料,制得的复合材料中增强颗粒与基体的相容性好,避免了外加增强颗粒的污染和增强颗粒与基体的界面之间产生化学反应,增强体和基体界面结合良好,而且在热力学上稳定[12,18]。主要制备技术有:粉末冶金法[26]、自蔓延高温合成法[83]、熔炼法[16]、快速凝固法[12]等。以热等静压(RHP)法为例说明DRTMCs的制造过程,如图12所示。

非连续增强的钛基复合材料可以满足高性能航天器的结构要求,从而减少油耗,延长飞行器的飞行时间,具备更好的机动性能。钛基复合材料的研究始于20世纪70年代中期,美国的整体高性能涡轮发动机技术(IHPTET)以及日本、欧洲的同类型计划共同推动了钛基复合材料的发展。美国Dynamet公司采用粉末冶金技术(PM)研制出CermeTim-C(TiC)系列复合材料,在烧结过程中,通过固相扩散作用TiC发生一定降解反应,与基体呈现冶金结合状态。这一系列复合材料已经成功应用于导弹壳体、飞机发动机等领域。此外,美国拟在F22Z战机和F119发动机上使用DRTMCs以减轻飞机质量。2003年,荷兰SP航宇制造了第一架采用钛基复合材料作为起落架的飞机。

国内对于DRTMCs的研究也在不断的深入中,上海交通大学的吕维洁等主要研究以陶瓷颗粒为增强体的非连续颗粒增强的钛基复合材料。增强体的分布类型如图13所示,TiC和TiB与钛基的密度和热膨胀系数相近,在与钛基复合时产生的残余应力低,且作为增强相与钛基间结合稳定。其中TiB的弹性模量和硬度高,且能有效提高钛及钛合金的性能并延长使用寿命,因此被视为钛基复合材料的最佳增强相[22,84-87]。TiC由于力学性能优异,抗氧化性和高温抗蠕变性能等均优于TiB,也被认为是钛基复合材料中较优的增强相之一[15-16,88]。

图12 粉末冶金过程的示意图[18] (a)钛与陶瓷粉混合;(b)将混合粉末在氩气氛下进行低/高能球磨;(c)通过反应热压(RHP)在温度和压力下烧结共混粉末Fig. 12 Schematic diagram of the powder metallurgy process[18] (a)mix titanium with ceramic powder ;(b)the mixed powder is subjected to low/high energy ball milling under argon atmosphere;(c)sintering the blended powder under temperature and pressure by reactive hot pressing(RHP)

图13 4类增强体非均匀分布形式示意图及相应典型SEM图[25]Fig. 13 Schematic diagram of non-uniform distribution of 4 types of reinforcement and corresponding typical SEM picture[25](a)clustering;(b)laminated/bar;(c)network;(d)bi-continuous

稀土氧化物有利于钛基体的晶粒细化,提高其热稳定性,被视为钛合金中有潜力的增强体[82]。目前,可考虑添加的稀土元素有 La[84,86,89-90],Nd,Y[88],Ce,Er,Gd等。稀土氧化物是高熔点化合物,在加入钛基体后,主要起内部氧化作用,且在钛基体内呈弥散分布,进一步强化基体。因此,加入稀土元素能明显提高钛基体的高温瞬时强度和持久强度。

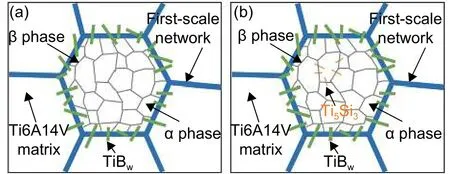

哈尔滨工业大学的黄陆军等通过设计新型网络结构的增强分布,显著提高由粉末冶金(PM)制造的钛基复合材料(TMC)的可塑性和强度[15]。并以Hashin-Shtrikma晶界理论为基础提出Ti5Si3+TiBw/Ti6Al4V复合材料的设计理念[91],如图14所示。一方面,分布在Ti6Al4V基体周围的TiBw增强层形成一级网络微观结构,如图14(a)所示。另一方面,从图14(b)可以看出,Ti5Si3在β相内部(β相围绕α相)形成了二级网络微观结构。分布在Ti6Al4V基体晶粒周围的TiBw可能会提高材料的强度,同时分布于β相中的Ti5Si3可以改善基体的延展性。

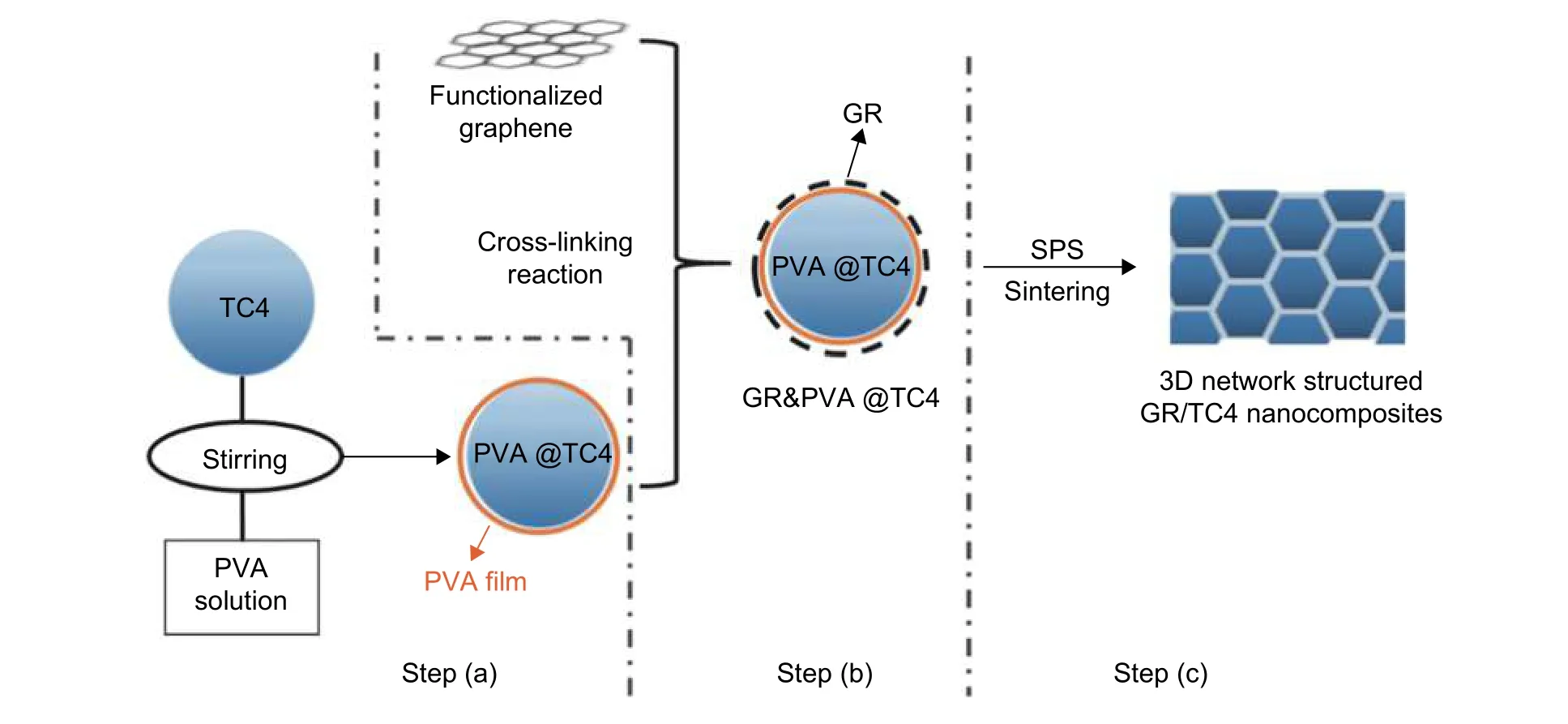

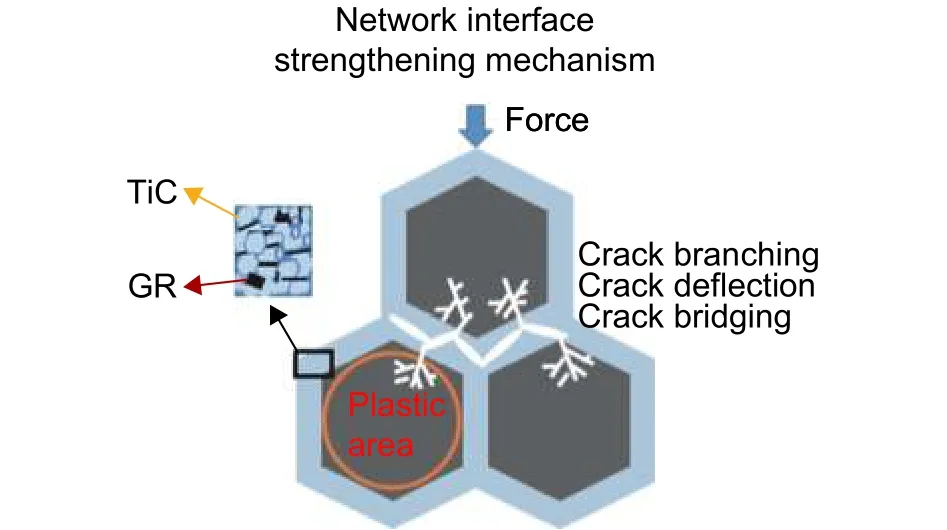

东南大学的张法明等通过SPS制备具有3D网络架构的多层石墨烯(GR)增强的 Ti6Al4V(TC4)基纳米复合材料,它具有优异的机械性能和延展性能,制备过程如图15,其网络接口增强机制见图16[92]。此外张法明等首次实现TMC中纳米金刚石(ND)增强材料的网络分布,有效解决TMC强度和延展性之间的冲突[93]。

图14 不同复合材料的示意图[91] (a)具有单尺度网络微观结构的TiBw/Ti6Al4V复合材料;(b)两尺度的(Ti5Si3 + TiBw)/Ti6Al4V复合材料网络微观结构。Fig. 14 Schematic diagram of different composite materials[91]( a) TiBw/Ti6Al4V composite material with single-scale network microstructure;(b)twoscale(Ti5Si3 + TiBw)/Ti6Al4V composite network microstructure

目前,非连续增强钛基复合材料的主流研究方向是以TiB和TiC作为增强体,采用不同的原位合成方式,不断改进复合材料的结合形式,以得到具有更优异性能的DRTMCs。此外,石墨、烯金刚石等也是新的研究热点,研究人员致力于以此解决TMC强度和延展性之间的矛盾。

图15 3 D网络结构的GR/TC4纳米复合材料制造过程的示意图[92]Fig. 15 Schematic diagram of 3D network structure of GR/TC4 nanocomposite manufacturing process[92]

图16 网络接口增强机制的示意图[92]Fig. 16 Schematic diagram of network interface enhancement mechanism[92]

3 钛合金及钛基复合材料未来的发展方向

(1)高温钛合金目前依然不能在600 ℃下稳定工作,需制定出更加合理的高温钛合金成分,进一步完善特殊的热加工及热处理工艺,并与高温抗氧化涂层更好的结合应用在航空航天发动机中。

(2)高强韧损伤容限型钛合金是新型飞机重要的结构材料,探究具有优异组织性能的加工工艺,研制更高强度和断裂韧度的合金有着重要的研究前景。

(3)国内Ti-Cr-V系和Ti-Cu系钛合金的阻燃机理研究有一定进展,但在工程化应用上,阻燃钛合金的加工性能以及阻燃性能评价方法还需进一步的研究和探索。

(4)现有的α及含少量β相低温钛合金强度低且加工性差,已不能满足先进航天火箭发展的需要。由此,对高强韧富β型钛合金的研发是未来低温钛合金发展的必然趋势。

(5)针对非连续增强的钛基复合材料,应在现有TiB、TiC和石墨烯等增强体的基础上,尝试加入稀土元素,或对材料进行分层和多尺度架构的设计。此外,可以采用例如增材制造等新型制备方式。最后,可以在实验中引入分析模型,第一性原理和有限元方法的基础研究,以预测变形,解释机制并有效地指导实验。