油轮惰气风机修理浅析

李 波

(舟山中远海运重工有限公司,浙江舟山 316131)

0 引言

对载重为20 000 t及以上的载运闪点(闭杯试验)不超过60℃的原油或成品油轮,以及所有使用原油洗舱的油船,均应设置惰性气体系统[1]。用于降低货油舱大气含量,使其达到不能支持燃烧的程度,使全部空货油舱呈惰性[2]。起到防火、防爆、防腐的作用;外输时,补偿油舱内压力,防止空气进入大舱,保护大舱由于真空大而被吸瘪变形。油船惰气风机是保证船舶安全储油的重要设施,它确保产生的惰气源源不断地输送到储油舱室封舱确保油品的安全输送。惰气风机的正常运转尤为重要。惰气风机为电动离心风机。风机的风量应保证最大泄油量时油舱内能维持微小的正压。风机的风量比货油泵的排量大25%,主辅惰气风机含有2台离心式风机。

1 船舶惰气风机常见问题

通过多年的船厂维修经验发现离心式风机问题主要出现在以下几点:

1)开始运行风机起动困难;绕组高温;轴承高温;噪声大;

2)轴封破裂漏气、噪声;轴封布司磨损;

3)叶轮变形;叶轮开裂,叶轮轴向移位;

4)轴承损坏;轴磨损、变形或弯曲;

5)端盖轴承室磨损;端盖开裂;

6)整机振动。

2 惰气风机修理相关要求

对以上出现的问题要采取科学的方法针对性地进行处理,通过望、闻、问、切的手法诊断,准确推断问题所在,电气系统问题结合控制原理图在备件充足的情况下基本都能现场排除故障,对于机械系统的故障建议进车间拆解,详细检查后再制定合理的修理方案。

检查风机轴是否磨损或腐蚀,键槽是否扭裂,进而影响轴的强度;轴承档是否磨损,轴承是否走内圈;轴上车床或校中工装,用百分表检查其跳动量,不得超过0.05 mm。风机轴直线度公差在转速>3 000 r/min时要求其公差值0.05 mm。

风机轴应进行着色检查,其表面光滑、无裂纹、锈蚀及麻点,其他处不应有机械损伤和缺陷。轴颈表面粗糙度为Ra0.8。轴段磨损修复时要记录其各个部位的原始尺寸和公差值,尤其是原始轴承轴承档的尺寸,并注意个轴肩处的过度圆角的应力槽等部位的存在。

轴承是否有轴向窜动,内外圈是否有发蓝高温烧伤痕迹,轴承座孔是否磨损,轴承是否走外圆。轴承换新时要求对其轴承室进行清洁和测量工作,对严重锈蚀、磨损、超差和走外圆的端盖轴承室进行电镀、金属喷涂或镶套等处理方法来恢复其原始尺寸。

检查气封状况。

叶轮动平衡校正允许的质心偏移量按表2规定[3]。

表2 叶轮动平衡允许质心偏移量

3 叶轮裂缝修理

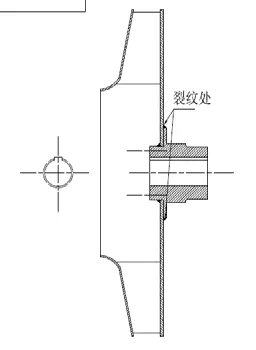

分析出现连续性穿透性裂纹的原因,由于近期修船油船较多,惰气系统的修理项目也较多,而比较特别的事就是惰气风机风叶轴套位置出现多起穿透性裂纹的事件。对于此事件的高概率原因,分析如图1所示。

图1 叶轮裂缝修理

3.1 原因分析

3.1.1 焊接缺陷

惰气风叶在出厂前都是经过严格检验以及效能试验,因此新的风叶不存在缺陷。但是不排除有亚健康型的焊接质量,例如:

1)焊缝的高度刚好满足风叶使用要求,待风机运行使用一段时间后,风机的性能以及材料性质发生改变,致使出现裂纹。

2)焊接材料没有进行保温,或许使用别的材料替代。

3)焊工焊接的成型缺陷,如存在咬边、裂纹或气孔等。

3.1.2 腐蚀缺陷

1)腐蚀余量计算未能满足要求

2)由于惰气的原发性气体腐蚀强度突然增高,超出计算范围之内,破环焊缝的焊接连接面积,致使强度减弱。

3)材料没有达到腐蚀要求的性能。

3.1.3 操作不当

1)风叶的动平衡发生破环,致使扭力增加。

2)电流电压不稳定,造成输出扭矩发生突变。

3)其他船员操作问题。

3.1.4 本身设计问题

按照图1所示,在风叶轴毂的两道焊缝之间是整个风叶的最薄弱区域,风叶外环为风叶两侧板以及导流叶组成的结构,风叶内侧为轴毂实体,中间区域为两道焊缝连接的薄弱区域,近期船舶的惰气风机的裂纹发生处都在此区域中发生。

按照30万吨油轮上的惰气风机为例,惰气风机马达参数为99 kw、440 V、60 Hz、195 A、3 600 r/min。按照此参数,马达输出端即风叶的输出扭矩启动时的瞬间扭矩:

T=9550P/N=787.875(N·m)

式中:T为扭矩,N·m;P为功率,kW;N为转速,r/min。其中3倍为启动时的瞬间功率。

而按照近期修理船舶主要出现的裂纹位置也在直径D=120 mm、内孔尺寸直径d=105 mm的这道焊缝线位置,而此处所受的在马达启动时瞬间惯性矩为[4]

Ip1=π(D4-d4)/64=421(cm4)

在焊缝裂纹处的应力为

τb裂=T/Ip1×D/2 =11.2(Mpa/m2)=11.2(N/mm2)

惰气风叶的主要材料为 TA2(钛合金),sus316L(耐酸腐不锈钢),这2种材料的抗拉强度都差不多,TA2的抗拉强度为520 N/mm2,抗扭强度τb为173 N/mm2;sus316L的抗拉强度δb为480 N/mm2,抗扭强度 τb为 160 N/mm2。

以sus316L材料为例:

S=τb裂/τb=0.07

式中:S为截面积,mm2。

因此其焊角高度要满足≧0.37 mm,才能满足惰气风机的力学性能。而要达到其使用要求,必须考虑腐蚀余量,即焊缝表面产生化学反应腐蚀掉的余量。焊缝本体产生化学反应造成材料变性、强度减低需要考虑的余量。因此每个因素+1,焊接焊角高度须≧2.37 mm。具体要求请见图2。

图2 具体要求

3.2 解决穿透性裂纹的方案

对于上述分析的原因,应对风叶加强以下几方面的跟踪与落实。

1)对焊接缺陷应加强几方面的跟踪:(1)焊工技能;(2)焊材;(3)克服产生焊接缺陷的环境。

2)腐蚀缺陷的控制:(1)腐蚀余量的计算;(2)对于重油燃烧后的废气对风叶的腐蚀计算。

3)操作不当的控制:(1)船员操作的控制;(2)修理过程中的控制。

3.3 修理工艺以及需要注意的问题

以30万吨油轮上的惰气风机修理为例(见图2)。

1)按船上图纸检查其材料性质,确认为316L,准备轴毂材料以及焊材;

2)测绘轴毂尺寸,特别是轴毂的长度尺寸控制;

3)按裂纹外缘用等离子切割,需分段切割控制变形;

4)校调并车圆风叶焊缝位尺寸并留台阶(用做轴向与径向相对位置的固定);

5)初加工风叶轴套,并对几个尺寸留好余量,轴套内径为5 mm,长度尺寸+2 mm,气封档尺寸+5 mm,键槽尺寸按照计算可以现行加工。

注意轴套外径尺寸加大40 mm左右,有可能导致风机马达电流增大,所以尽可能以最小尺寸加工。

强度校核:惰气风机马达参数为99 kW、440 V、60 Hz、195 A、3 600 r/min。按照此参数,马达输出端即风叶的输出扭矩启动时的瞬间扭矩为

T=9 550 P/N=787.875(N·m)

其中3倍为启动时的瞬间功率。

而按照近期修理船舶主要出现的裂纹位置也在直径D=140 mm、内孔尺寸直径d=105 mm的这道焊缝线位置,而此处所受到的在马达启动时瞬间惯性矩为

Ip1=π(D4-d4)/64=1 288.4(cm4)

在焊缝裂纹处的应力:

τb裂=T/Ip1×D/2=4.28(Mpa/m2)=4.28(N/mm2)

该值≦sus316L的抗扭强度160 N/mm2,符合抗扭强度要求。

3.4 焊接

将新加工的轴毂与风叶进行氩弧焊焊接,为控制变形采用分段焊,并为控制变形做好相应的胎架固定。在焊接过程中随时跟踪焊接的变形量。焊接的质量按相应的焊接质量要求进行。

焊完后冷却以及放置2天左右做相应的时效处理,然后割除相应的胎架固定件,注意如果胎架割除时,风叶位置变动很大,说明应力还很大,需要重新调位做时效处理。

3.5 重新上床机加工

重点是校调风叶外缘与轴套内孔的同轴度,然后按照此基准精加工轴套内径尺寸、长度尺寸以及气封处尺寸。经加工后的几项公差确认(参照GB11865-89):

1)轮盖与轮盘端面的径向跳动量≦2 mm,实际车床测得0.56 mm,符合要求;

2)轮盖与轮盘端面的径向跳动量≦3 mm,实际车床测得0.47 mm,符合要求;

3)轮盘平面度≦4/1 000,实际车床测得2.5 mm,符合要求。

3.6 进行动平衡试验

动平衡精度不低于G6.3级,进行修复工作。按照出厂要求修正后的叶轮轮心偏移值为25 μm,低于标准值71 μm。

3.7 上船组装后的调试效用

检查与原风叶的数据是否相符(油仓通风量以及时间以及振动、噪声、跳动量),以30万吨油轮上的惰气风机修理为例:

1)初试验

先检查电流、振动和噪声。风机的启动电流和2#原风机一致。

对风机机壳所测的振动值5.1 mm/s,联轴器3个方向测量值为:5.6 mm/s、5.4 mm/s、5.5 mm/s,符合4.2 mm/s~6.0 mm/s的标准。

风机的噪声在规定值(GB2888)范围内,比声压级≦27 DB(A)。

2)效用试验

风机的8小时油仓通风封仓试验符合要求;风机的24小时油仓排风试验符合要求;通风机在此工作期间出口风压为 2.16 kPa,符合标准值 2 kPa×(-5%~10%)的变化要求。检查轴承温度正常。

3)在船舶的一个小修理期(2年)内,此风机运行正常。

4 结论

通过对惰气风机的修理,运用工程力学中惯性矩及应力状态及强度理论对惰气风机风叶的裂纹产生进行了分析,提出了合理的修理方案,规避了风叶发生裂纹的风险,为油轮惰气系统平稳安全运行保驾护航,值得同行借鉴。