基于仿真优化的LNG加注船坞内强度试验技术

万 莉,夏勇峰,罗 金

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

一般情况下,船舶舱室的强度试验在船舶出坞后,即码头阶段实施。这样安排的原因有2个,一是强度试验需要在满足舱室完整性的基础上进行,即舱室相关的所有施工要全部结束,而船坞中大部分舱室不具备这种状态;二是强度试验需要按船级社规范要求在舱室内注入一定高度的水[1],如果舱室净容积大的话,强度试验时将产生非常大的压力,这对于坞墩和外板结构来说都是非常危险的,在码头阶段外界水的浮力和压强,可以很好地平衡强度试验的压强,因此安全性比较高。

然而,码头阶段进行强度试验也大幅延长了码头周期,且在强度试验过程中周边的施工都需要暂停,这给本就紧张的码头作业带来巨大挑战。因此,如果能将满足条件的舱室在船坞内就进行强度试验的话,那么对码头周期的缩短有着显著的效果。公司之前承建的某船舶产品就曾尝试过在船坞内进行货舱压载舱的强度试验,其实施的前提条件是坞内必须注入一定高度的水,以平衡强度试验下坞墩和外板的受力,在船坞内注水和放水给施工带来的影响却不容小觑。因此,本文以18 600 m³LNG加注船为例,研究在不对船坞注水,即干船坞的状态下,如何借助有限元仿真计算手段[2],通过合理的坞墩布置来实施坞内强度试验,从而实现 LNG加注船的高效建造。

1 坞内强度试验的目标选取

18 600 m³LNG加注船的舱室净容积远小于常规的 LNG船产品,因此,在客观基础上是满足坞内强度试验要求的。该船入级法国船级社,因此强度试验范围和具体要求以法国船级社的规范为主[3]。根据生产计划节点,18 600 m³LNG加注船的2个液货舱最先完成坞内的搭载作业,因此最先具备坞内强度试验资格的就是液货舱周围的8个压载舱,它们在半船状态下即可进行坞内强度试验。其次,该船艏部舱室较为密集,艏部2个压载舱和3个柴油舱相邻,且相较于施工量巨大的艉部和机舱区域,艏部舱室周边施工作业较少,因此在满足生产计划的前提下,对艏部区域实施坞内强度试验也能有效缩短后续码头周期。机舱区域舱室分布较多,相应的施工作业也繁多,在船坞内对机舱区域的舱室实施强度试验会在一定程度上影响该区域的其他作业,从生产节奏上来说暂不考虑机舱区域的坞内强度试验。

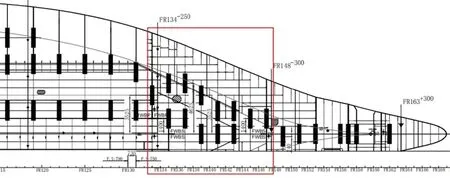

通过上述综合分析,本文选取了该船的货舱压载舱、艏部作为坞内强度试验的实施目标(图1),并进行坞墩布置和方案验证。

图1 坞内强度试验范围选取

2 货舱压载舱坞内强度试验下的坞墩布置和仿真验证

2.1 强度试验方案

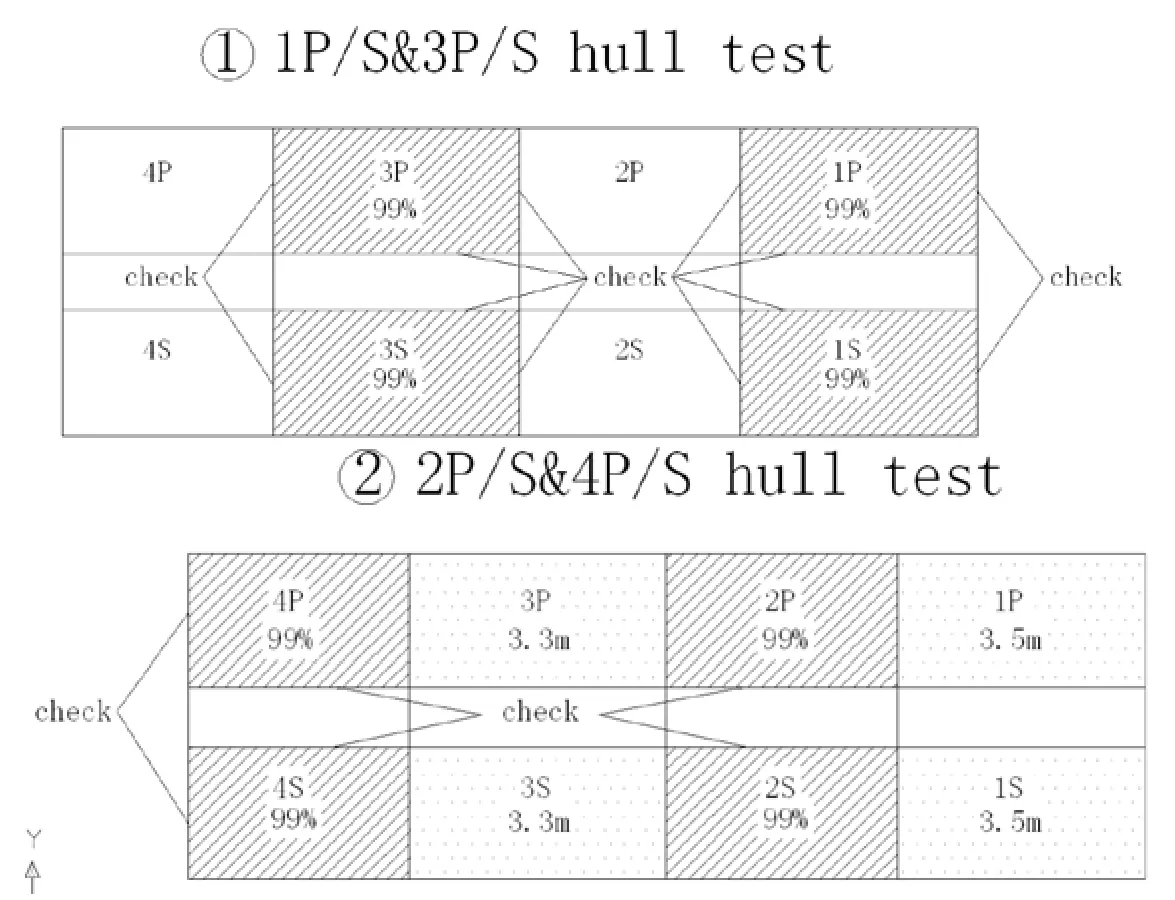

该LNG加注船货舱区域共有8个压载舱,左右对称分布,由于船型尺寸小,每个压载舱容积都在1 000 m³以下,最大的为944.9 m³,最小的为865.7 m³。因此,在满足船级社规范要求的强度试验条件下,尽可能多地同时进行多个压载舱的强度试验可以提高试验效率,编制的货舱压载舱强度试验的方案如图2所示。8个压载舱的强度试验交叉间隔进行,每次检验4个,试验方案见表1。

表1 试验方案

图2 货舱压载舱坞内强度试验方案示意图

2.2 强度试验下的坞墩布置方案

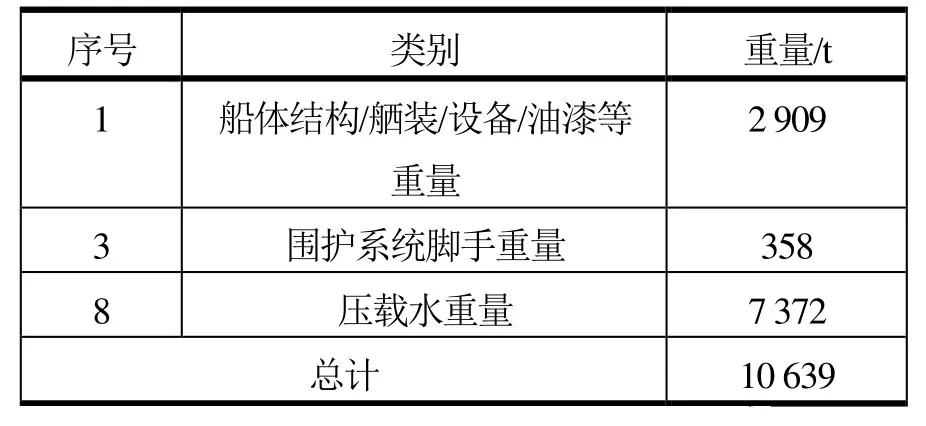

为了满足强度试验要求,需要合理规划船坞内坞墩的布置情况[4]。在进行坞墩布置前首先对2个货舱在坞内完整状态时的重量进行统计,具体数值如表2所示。

表2 货舱区域重量统计

基于上述统计重量编制坞墩布置方案,对于 2个货舱中间的隔离空舱部位硬档处进行加密处理,整个货舱区域坞墩共计168只,具体布置方案如图3所示。

图3 强度试验下的坞墩布置方案

2.3 有限元仿真计算

通过计算,每只坞墩的平均受力约为 10 639 t/168=63.3 t,初步判断满足坞墩的强度要求,下面开展有限元仿真计算对坞墩和船体结构的受力情况进行详细分析。

首先对船体结构和坞墩进行有限元建模,随后根据压载舱的强度试验方案,分别对NO.1压载舱(P/S)和NO.3压载舱(P/S)、NO.2压载舱(P/S)和NO.4压载舱(P/S)2种试验状态下,坞墩受力和结构受力2种情况进行了有限元仿真计算。

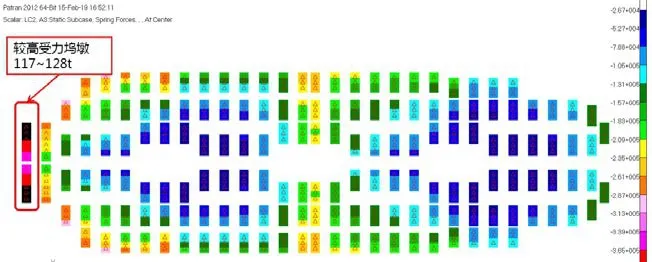

其中,NO.1压载舱(P/S)和NO.3压载舱(P/S)强度试验时坞墩有限元仿真计算结果如图4所示,高受力区域集中在FR131和FR133处的坞墩,最大受力为104 t。

图4 NO.1和NO.3压载舱强度试验下的坞墩受力分析

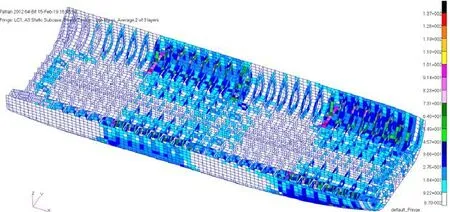

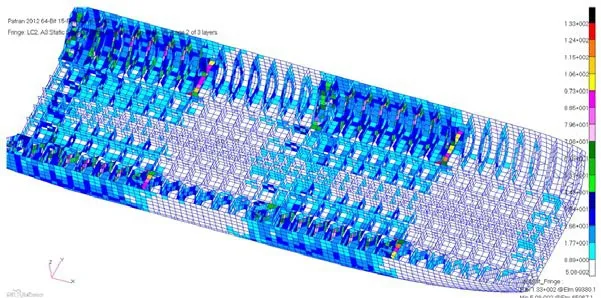

NO.1压载舱(P/S)和NO.3压载舱(P/S)强度试验时船体结构的有限元仿真计算结果如图5所示,高应力区域位于两对压载舱靠艉部的舱壁边界处,最大应力为137 MPa。

图5 NO.1和NO.3压载舱强度试验下的结构受力分析

随后,对NO.2压载舱(P/S)和NO.4压载舱(P/S)强度试验的坞墩受力情况进行有限元仿真计算,结果如图6所示,坞墩高受力区域集中在FR45和FR48处,最大受力为128 t。

图6 NO.2和NO.4压载舱强度试验下的坞墩受力分析

NO.2压载舱(P/S)和NO.4压载舱(P/S)强度试验时船体结构的有限元仿真计算结果如图7所示,高应力区域位于两对压载舱靠艏部的舱壁边界处,最大应力为133 MPa。

图7 NO.2和NO.4压载舱强度试验下的结构受力分析

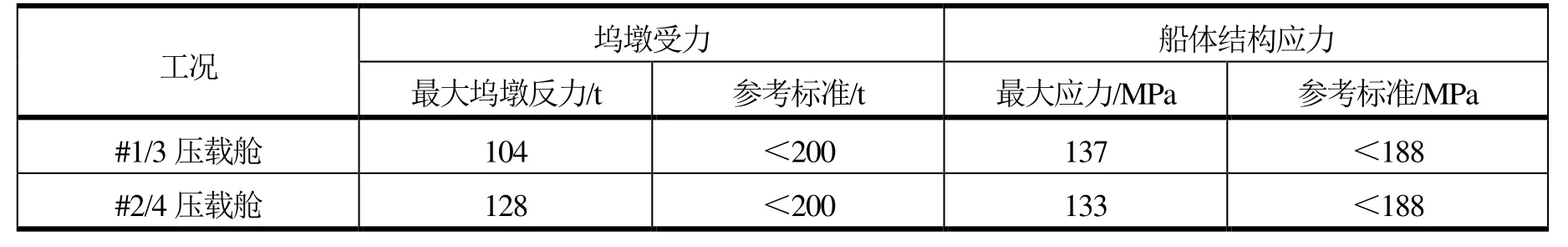

通过上述有限元仿真计算,可以得出以下结果,见表3。

表3 货舱压载舱坞内强度试验有限元计算结果

通过对LNG加注船货舱压载舱强度试验阶段坞墩受力计算和船体局部强度分析,可以得出如下结论:

1)坞墩受力普遍较小,局部高受力区域坞墩载荷也在许用范围内;

2)船体结构应力较小,均满足许用应力要求。

因此,基于货舱压载舱强度试验要求的坞墩布置是合理的。

3 艏部舱室坞内强度试验下的坞墩布置和仿真验证

3.1 强度试验方案

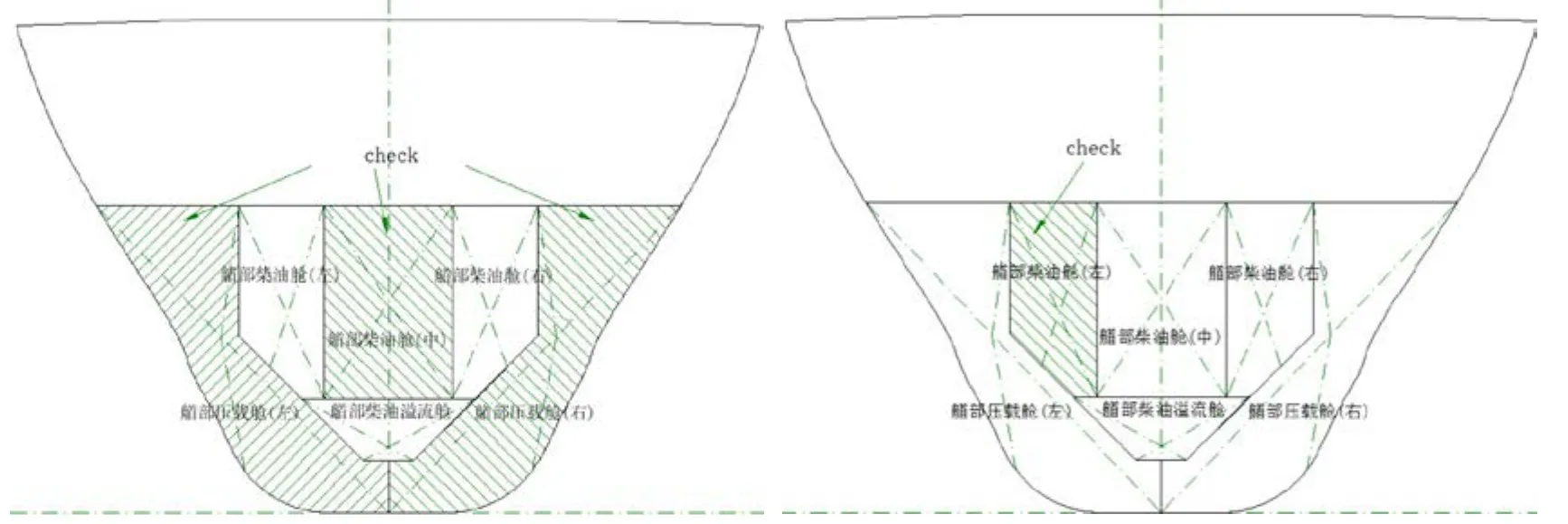

该 LNG加注船货舱艏部区域包含艏部压载舱(P/S)、艏部柴油舱(P/C/S)、艏部柴油溢流舱以及艏尖舱。其中,艏尖舱从FR161肋位开始,而平底线到FR162肋位结束,整个艏尖舱底部只有一个坞墩支撑,艏尖舱容积达到423.6 m³,坞墩许用载荷200 t,一个坞墩是远远达不到艏尖舱干船坞状态下的坞内强度试验要求的,因此排除了艏尖舱坞内强度试验的可能性。

艏部柴油溢流舱容积是艏部所有舱室中最小的一个,仅52.5 m³,被艏部柴油舱和艏部压载舱包含在中间,因此只要艏部其他几个舱室的坞内强度试验满足坞墩要求,则艏部柴油溢流舱也一定满足。从提高强度试验效率的角度考虑,编制了如图8所示的强度试验方案。

图8 艏部舱室的坞内强度试验方案示意图

从表4可以看出,同时对艏部压载舱(P/S)和艏部柴油舱(C)共3个舱室进行强度试验,能够使得强度试验效率最大化。同时,艏部柴油舱(P/S)对称分布,根据规范要求,仅需对一舷的柴油舱进行强度试验即可,试验选取位于左舷的柴油舱进行强度试验计算。

表4 试验方案

3.2 强度试验下的坞墩布置方案

为了满足强度试验要求,需要合理的规划艏部区域的坞墩布置情况。在进行坞墩布置前首先对艏部区域在坞内完整状态时的重量进行统计,具体数值见表5。

表5 试验方案(一)重量统计

表6 试验方案(二)重量统计

基于上述统计重量,项目团队编制了坞墩布置方案,整个艏部强度试验区域坞墩共计23只,具体布置方案如图9方框中所示。

图9 强度试验下艏部的坞墩布置方案

3.3 有限元仿真计算

通过计算,基于试验方案一,每只坞墩的平均受力约为1 123 t/23=48.8 t,基于试验方案二,每只坞墩的平均受力约为693/23=30.1 t。初步判断满足坞墩的强度要求,因为艏部外板线型较大,坞墩的受力情况仅凭借平均受力计算是不准确的,下面利用有限元软件对坞墩的受力情况进行详细分析。

首先对船体结构和坞墩进行有限元建模,随后根据压载舱的强度试验方案,分别对艏部压载舱(P/S)、艏部柴油舱(C)和艏部柴油舱(P)2种工况下,坞墩受力情况进行有限元仿真计算。

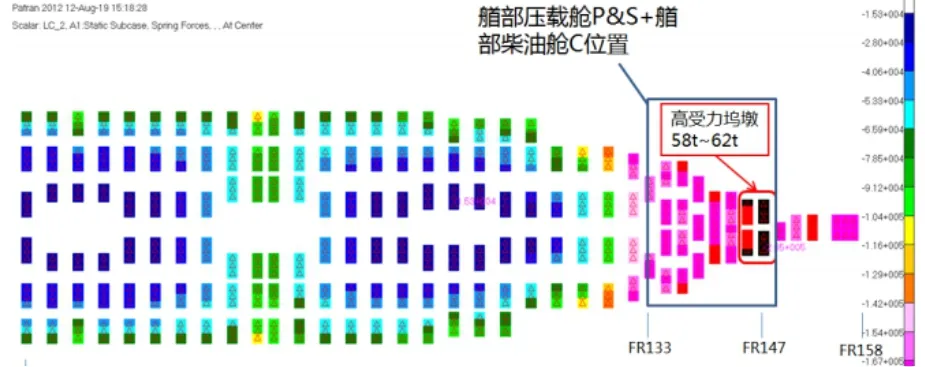

其中,艏部压载舱(P/S)和艏部柴油舱(C)强度试验时,坞墩有限元仿真计算结果如图 10所示,高受力区域集中在FR145和FR147处的坞墩,最大受力为62 t。

图10 艏部强度试验(工况一)的坞墩受力分析

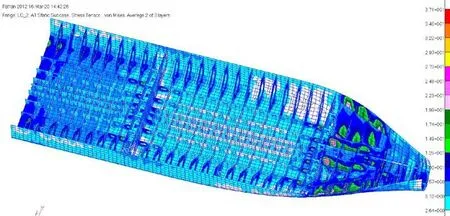

艏部压载舱(P/S)和艏部柴油舱(C)强度试验时船体结构的有限元仿真计算结果如图11所示,高应力区域位于艏部柴油舱(C)左右两道纵舱壁处,最大应力为37.1 MPa,远小于参考标准188 MPa。

图11 艏部强度试验(工况一)的船体结构受力分析

随后,对艏部柴油舱(P)强度试验的坞墩受力情况进行有限元分析,结果如图12所示,坞墩高受力区域集中在FR135和FR137处,最大受力为49 t,远小于坞墩许用受力200 t。

图12 艏部强度试验(工况二)的坞墩受力分析

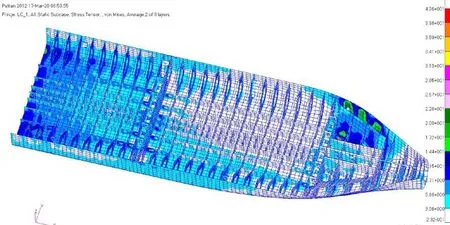

艏部柴油舱(P)强度试验时船体结构的有限元仿真计算结果如图13所示,高应力区域位于艏部柴油舱(P)左侧纵向斜舱壁处,最大应力为42.6 MPa,远小于参考标准188 MPa。

图13 艏部强度试验(工况二)的船体结构受力分析

根据上述有限元仿真计算,可以得出以下结果,如表7所示。

通过对LNG加注船货舱压载舱强度试验阶段坞墩受力计算和船体局部强度分析,可以得出如下结论:一是坞墩受力普遍较小,局部高受力区域坞墩载荷也在许用范围内;二是船体结构应力较小,均满足许用应力要求。因此,基于货舱压载舱强度试验要求的坞墩布置是合理的。

4 结论

本文以18 600 m³LNG加注船为例,研究基于干船坞状态下,进行坞内强度试验的坞墩布置技术。通过分析货舱、艏部、机舱等区域的舱室布置特点,结合实际生产计划,选取了合适的坞内强度试验目标舱室。根据舱室所在区域的重量统计数值,编制了坞墩布置方案和强度试验方案,并借助有限元仿真计算对坞墩和船体结构受力情况进行分析,最终验证了方案的合理性。该项技术在18 600m³LNG加注船上成功实施,对船舶建造效率的提升起到关键作用,同时提高施工便利性,缩短码头周期,也为其他船舶的坞内强度试验提供参考。