PVC–U 挤出机头各参数对熔体流动的影响

于玉真 ,赵博 ,邸海宽 ,王璐 ,李伟 ,张建平

(1.华北理工大学机械工程学院,河北唐山 063210; 2.唐山龙泉机械有限公司,河北唐山 036306)

硬质聚氯乙烯(PVC–U)管材是一种以PVC 树脂为主要原料,同时也是不掺加增塑剂的塑料管材,兼具质量轻、抗腐蚀、水流阻力小等优点,已被广泛应用于城市供、排水等方面[1–3]。目前 PVC–U 排水排污管产品,由于机头模具结构多年未有改变,已不能满足市场的需求。同时,随着设备的不断升级,模具虽能满足生产要求,但产品性能要求逐渐提高,特别是管材冲击性能达标率低,增加了产品售后风险。因此,为了加强管材的生产质量及提高生产效率,并且针对熔体在管材挤出机头中的流动进行研究,分析不同挤出机头结构参数对流道流场性能的影响,这都已成为设计工作中亟待解决的问题。

随着计算机辅助计算方法的不断发展,2008年,辛辛那提公司[4]对螺旋芯棒模具进行了创新优化,在其内部创新地融入了冷却系统,使模具的内部冷却成为现实。2009 年,郝春燕等[5]利用软件模拟分析了直角机头流道内熔体的流动过程。2012 年,陈俊[6]在直通式管材的基础上进行了优化,增强了管材的密实度,改善和提高了物料的塑化性能和挤出稳定性。2015 年,陈开源[7]模拟了螺旋芯棒式管材机头,根据分析结果优化了螺旋芯棒式管材机头的主要结构参数,从而提高了管材的质量和稳定性。2018 年,阮杨等[8]运用有限元软件模拟机头流道,分析出机头入口与压缩段之间对熔体在此过程中流动的影响。

近年来运用有限元软件研究PVC–U 管材挤出机头已成为一种主流的设计优化方法,一般是以挤出机头为研究对象,通过改变各参数来分析机头流道受到的影响。笔者运用有限元软件中的Fluent 对挤出机头流道进行数值模拟,以此分析不同机头结构参数对流道流场的影响,从而得出机头各参数对熔体流动特性的影响规律。

1 有限元建模方法

1.1 物理模型

PVC–U 管材挤出机头流道物理模型如图1 所示,是由入口段、扩张段、分流段、压缩段和成型段组成,其中分流段单独设有分流筋。熔体通过挤出机头的入口段进入,流过分流器后变为薄环状,在分流筋的影响下变成数股料流,受到压缩段施加的压力后,增强了塑化性能,最后流经成型段后生成管材。

图1 管材挤出机头流道模型

1.2 数学模型

分析过程采用幂律流体模型,为简化实际工况并建立数学模型,在满足工程要求前提下,对实际过程做如下假设[9–11]:①流体为非牛顿黏性不可压缩流体;②流场为稳定及等温;③忽略惯性力与重力等体积力;④认为机头流道壁面无滑移以及流动为层流流动。

管材挤出机头中熔体的流动过程遵守三大基本物理定律,根据上述假设以及三大定律确定流体的基本方程和本构方程,作为机头流道模拟的理论基础[12–13]。

(1)基本方程。

连续性方程:

式中:vx,vy,vz分别为x,y,z方向上的速度。

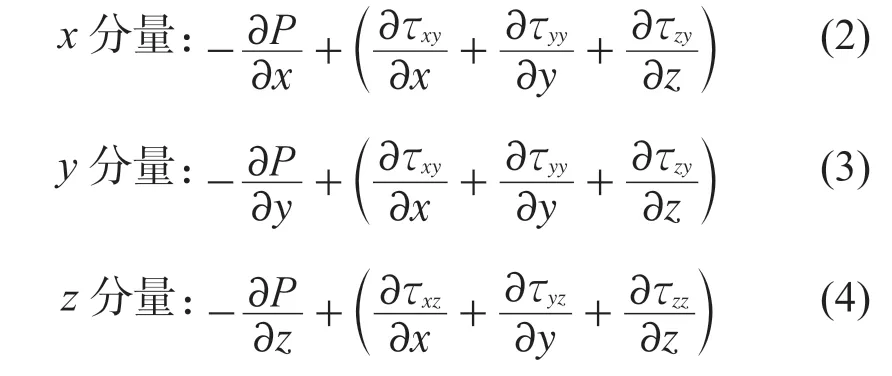

动量方程:

式中:P为压力;τij为直角坐标系下的应力分量,其中i,j分别代表x,y,z。

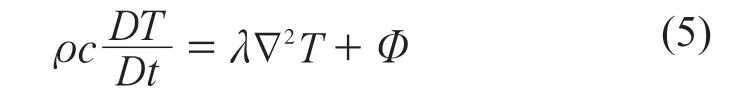

能量方程:

(2)本构方程。

式中:τ为剪切应力;m为稠度;γ为剪切速率;n为幂律指数。

1.3 管材挤出机头口模设计

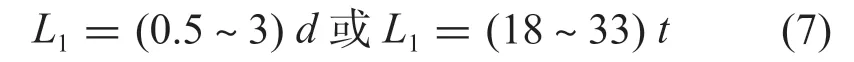

(1)成型段长度(L1)。

L1与塑料性质、壁厚、直径大小及牵引时的速度有关。L1的数值可以根据外径(d)或者壁厚(t)来确定。

(2)压缩段长度(L2)。

L2的数值可以根据过滤板出口处的流道直径(D)大小来确定。

1.4 网格划分

用ANSYS 有限元分析软件对挤出机头模型进行网格划分,依据其流道组合的几何特点,将流道划分成若干个达到研究要求的个体。针对成型段以及压缩段处的流道厚度,选择的是边尺寸控制,可以划分成5 层。由于扩张段处具有不规则几何体,将其划分成四面体单元,其余的部分都划分为六面体单元。生成好后的网格如图2 所示,它有34.2 万个单元和18.3 万个节点。

图2 管材挤出机头流道模型网格划分

1.5 边界条件

管材所用到的材料为主要为PVC,它的密度为1.36 g/cm3,黏度为25 720 Pa·s。边界条件如下:

入口边界,采用压力入口,入口压力取12 MPa;

出口边界,采用压力出口,出口压力为0 MPa;

壁面边界,机头流道壁面可以定义为无滑移,在模壁接触面上,熔体的速度设置为0。

2 模拟结果及分析

为了研究机头各参数对流道流场和挤出均匀性的直接或间接影响,选用了模型中的成型段长度L1、压缩段长度L2、压缩角 (β)和扩张角 (α),并且针对机头流道内压力和速度分布的影响进行了数值计算。

2.1 成型段长度对流场的影响

(1)参数变化值。

以管材直径110 mm,壁厚3.2 mm 的管材机头流道为例,根据公式(7)可知L1的取值范围为57.6~105.6 mm。管材挤出机头流道其它几何参数见表1,根据经验对L1进行取值,结果见表2。

式中,Φ(t)为冲击波波阵面在拉格朗日坐标系下的位置。结合初始条件v(0) = V0,式(8)可以给出:

表1 管材机头流道几何尺寸

表2 L1 的取值 mm

(2)压力场分析。

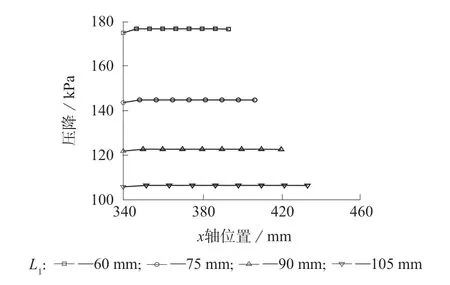

由于机头部分的压力损失主要集中在压缩段末与成型段上,所以用成型段为研究对象,绘制出不同成型段长度L1时,成型段内的压降曲线对比见图3。从图3 可以看出,随着L1的增加,机头流道成型段内的压降越小,说明速度越小,管材挤出时机头部分所需要的能量越少。

图3 不同成型段长度时成型段压降

(3)速度场分析。

不同成型段长度L1时,成型段内沿挤出方向上的中间层速度变化曲线见图4。从图4 可以看出,不同L1时,熔体速度在成型段中间层截面上有相同的变化趋势:由于熔体经过压缩段的加压,速度逐渐增加,在进入成型段时,熔体速度继续增加,随后趋于平缓,到成型段末端后,熔体速度有轻微下降。随着L1增加,熔体在成型段的速度越小,熔体速度趋于平缓时的长度越长,速度变化值越小。

图4 不同成型段长度时成型段速度

图5 为不同成型段长度L1时流道出口截面上沿半径方向速度曲线的对比。从图5 可以看出,L1对出口速度的影响主要体现在出口中线周围,当L1为60 mm 时,熔体在出口截面上的最大速度值最大,为3.24 mm/s;随着L1的增加,熔体速度随之降低,当L1增加至105 mm 时,熔体在出口截面上的最大速度值最小,为1.95 mm/s。

2.2 压缩段长度对流场的影响

(1)参数变化值。

图5 不同成型段长度时出口速度

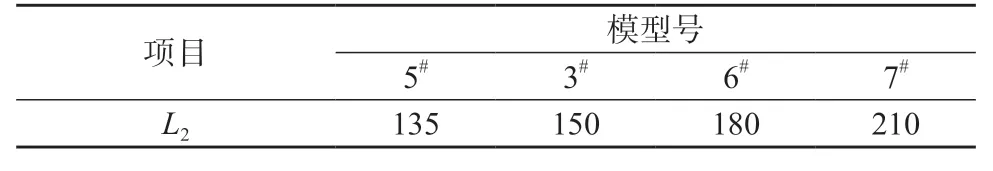

在模拟计算中,分析不同压缩段长度L2对流场的影响时,成型段长度L1选取90 mm,根据公式(8)可知L2的取值范围为135~225 mm,根据经验取值见表3,其它参数与表1 一致。

表3 L2 的取值 mm

不同压缩型段长度L2时,成型段内的压降曲线见图6。从图6 可以看出,随着L2的增加,成型段内的压降越大,说明速度越大,管材挤出时机头部分所需要的能量越多。

图6 不同压缩段长度时的成型段压降

(3)速度场分析。

不同压缩段长度L2时,成型段内沿挤出方向上的中间层速度曲线见图7。从图7 可以看出,不同L2时,熔体速度在成型段中间层截面上有相同的变化趋势。随着L2的增加,熔体在成型段的速度增大,熔体速度趋于平缓时的长度越长,速度变化值越大。

图8 为不同压缩段长度L2时流道出口截面上沿半径方向速度曲线。从图8 可看出,L2对出口速度的影响很小。当L2为135 mm 时,熔体在出口截面上的最大速度值最小,为2.24 mm/s;随着L2增加,熔体速度随之增大,当L2增大到210 mm 时,熔体在出口截面上的最大速度值最大,为2.3 mm/s。

图7 不同压缩段长度时成型段速度

图8 不同压缩段长度时出口速度

2.3 压缩角对流场的影响

(1)参数变化值。

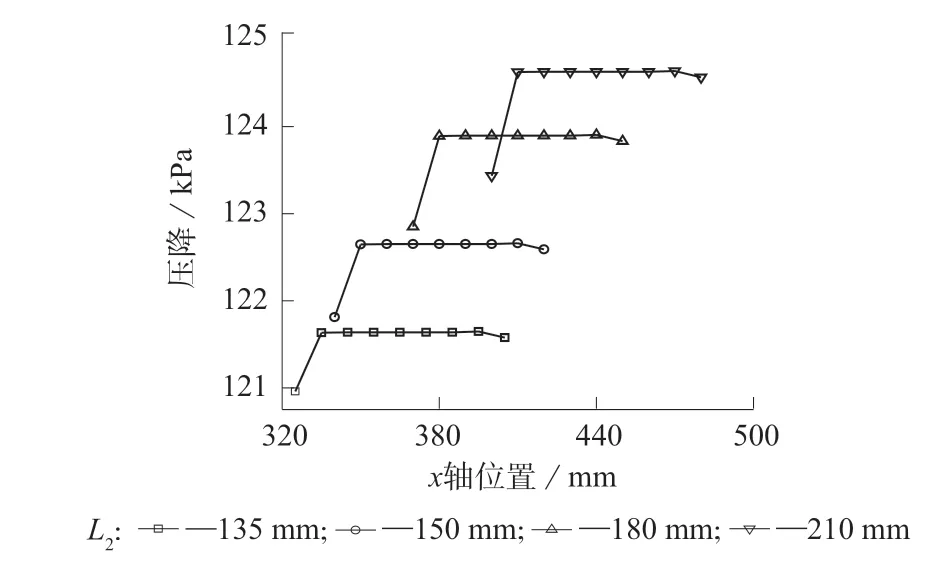

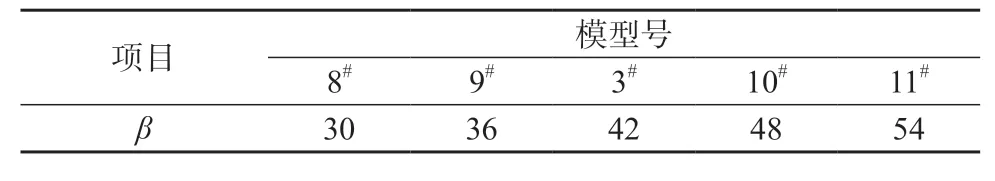

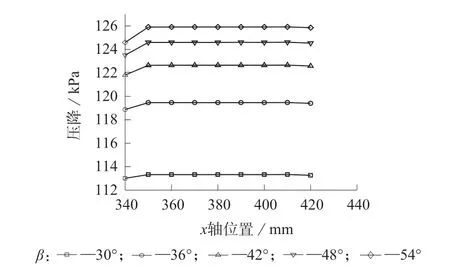

在模拟计算中,成型段长度L1选取90 mm,压缩角β一般取 30°~60°,根据经验取值见表 4,其它参数与表1 一致。

表 4 β 的取值 (°)

(2)压力场分析。

不同压缩角β时,成型段内的压降曲线对比见图9。从图9 可以看出,随着β的增加,机头流道成型段内的压降越大,增大程度越来越小,说明速度越大,管材挤出时机头部分所需要的能量越多。

图9 不同压缩角时成型段压降

(3)速度场分析。

不同压缩角β时成型段内沿挤出方向上的中间层速度变化曲线对比见图10。从图10 可以看出,不同β时,熔体速度在成型段中间层截面上有相同的变化趋势。β越大,熔体在成型段的速度越大,在成型段开端的速度变化值越大。

图10 不同压缩角时成型段速度

图11 为不同压缩角β时流道出口截面上沿半径方向速度曲线的对比。从图11 可以看出,β对出口速度的影响主要体现在出口中线周围,当β为30°时,熔体在出口截面上的最大速度值最小,为2.08 mm/s;随着β的增大,熔体速度随之增大,当β增大到54°时,熔体在出口截面上的最大速度值最大,为 2.32 mm/s。

图11 不同压缩角时出口速度

2.4 扩张角对流场的影响

(1)参数变化值。

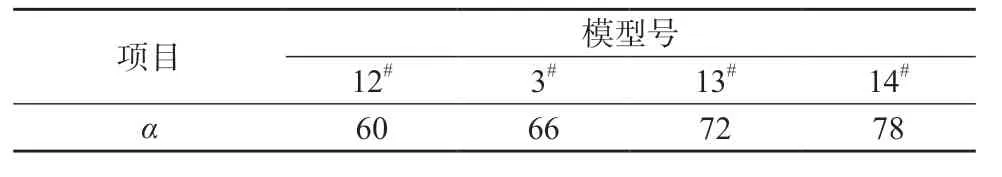

在模拟计算中,成型段长度L1选取90 mm,扩张角α的取值范围为60°~80°,根据经验取值见表5,其它参数与表1 一致。

表 5 α 的取值 (°)

(2)压力场分析。

不同扩张角α时,成型段内的压力降曲线对比见图12。从图12 可以看出,随着α的增加,机头流道成型段内的压降越小,说明速度越小,管材挤出时机头部分所需要的能量越少。

图12 不同扩张角时成型段压降

(3)速度场分析。

不同扩张角α时,成型段内沿挤出方向上的中间层速度变化曲线对比见图13。从图13 可以看出,不同α时,熔体速度在成型段中间层截面上有相同的变化趋势。α越大,熔体在成型段的速度越小,在成型段开端的速度变化值越小。

图13 不同扩张角时成型段速度

图14 不同扩张角时出口速度

图14 为不同扩张角α时流道出口截面上沿半径方向速度曲线的对比。从图14 可以看出,α对出口速度的影响主要体现在出口中线周围,由于假设的壁面边界速度为零,所以靠近两边的位置速度越来越小,最终趋于零。当α为60°时,熔体在出口截面上的最大速度值最大,为2.30 mm/s;随着α的增大,熔体速度随之降低,当α增大到78°时,熔体在出口截面上的最大速度值最小,为2.01 mm/s。

3 结论

(1)成型段长度L1越长,成型段内的压降越小,消耗的能量也就越少,熔体在成型段内的速度越小,挤出速度越均匀。当L1为60 mm 时,熔体在出口截面上的最大速度值最大,为3.24 mm/s;当L1增加至105 mm 时,熔体在出口截面上的最大速度值最小,为1.95 mm/s。采用合适的L1有利于提高熔体的流动均匀性和挤出速度。

(2)压缩段长度L2越长,成型段内的压降越大,速度值越大,挤出均匀性越差。当L2为135 mm 时,熔体在出口截面上的最大速度值最小,为2.24 mm/s;当L2增大到210 mm 时,熔体在出口截面上的最大速度值最大,为2.3 mm/s。合适的L2可以有效提高熔体的挤出均匀性。

(3)随着压缩角β的增大,机头流道内的熔体速度增加,当β为30°时,熔体在出口截面上的最大速度值最小,为2.08 mm/s;当β增大到54°时,熔体在出口截面上的最大速度值最大,为2.32 mm/s。而熔体的挤出均匀性有轻微的降低,熔体速度的突变位置向机头出口方向移动,但对机头流道内的压力分布影响不大。

(4)增大扩张角α会提高机头流道内成型段的压降,降低熔体速度,当α为60°时,熔体在出口截面上的最大速度值最大,为2.30 mm/s;当α增大到78°时,熔体在出口截面上的最大速度值最小,为2.01 mm/s,但是对整体压力分布影响不大。