基于高压喷气的FOCKE FX703内框卡纸剔除装置设计

袁战伟,李 丹,周 明,严 涛,刘 巍,徐 阳

(红云红河集团 昆明卷烟厂,云南 昆明 650202)

0 引言

昆明卷烟厂新引进并投入使用的FOCKE FX硬盒包装机采用双通道设计,生产速度可达700包/分钟,应用了大量的新技术,具有控制系统先进、驱动系统稳定可靠等优点。在FOCKEFX机组中,为了降低小盒商标纸消耗,技术人员对吸取小盒商标纸部分进行了程序改造,若空头检测、缺滤嘴检测等识别到缺陷烟包时,则小盒商标纸吸风电磁阀释放,小盒商标纸不被吸下,内框卡纸剔除装置剔除相应工位的内框卡纸。但当内框卡纸被剔除时,经常会发生内框卡纸堵塞的情况,造成设备停机,操作人员需手动清除堵塞的内框卡纸。近半年设备运行数据统计表明:平均每月每台设备内框卡纸堵塞频次为274.3次,严重影响了设备的运行效率,并造成烟用商标等资源的浪费。为此,本文提出一种基于高压喷气剔除内框卡纸的改进方案,改变原有的气缸推杆机械臂位移剔除内框卡纸方式。实际应用结果表明,本方法具有内框卡纸装置堵塞频次低、设备运行可靠度高的特点。

1 原机内框卡纸装置剔除方式

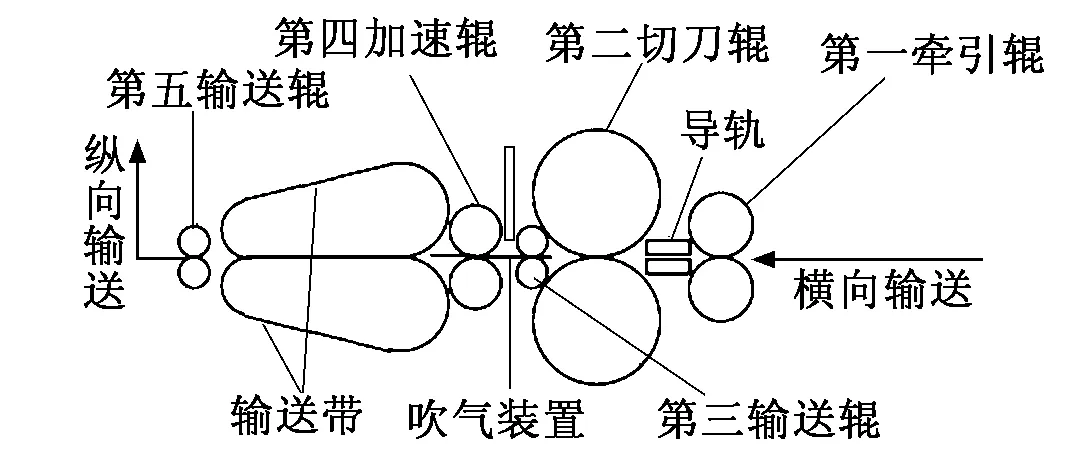

FOCKE内框卡纸装置含有五对辊轴、一个导轨、一个吹风装置和一个输送带,其结构示意图如图1所示。第一牵引辊用于将内框卡纸材料拉入内框卡纸装置,然后由导轨将材料引向切刀辊;第二内框卡纸切刀辊将内框卡纸材料切成单张内框卡纸;第三输送辊用于输送剪切下来的内框卡纸;第四加速辊用于将内框卡纸一一分开;第五输送辊用于将内框卡纸输送到纵向装置内,如果不需要该内框卡纸,则气缸推杆转动上输送辊将内框卡纸剔除。

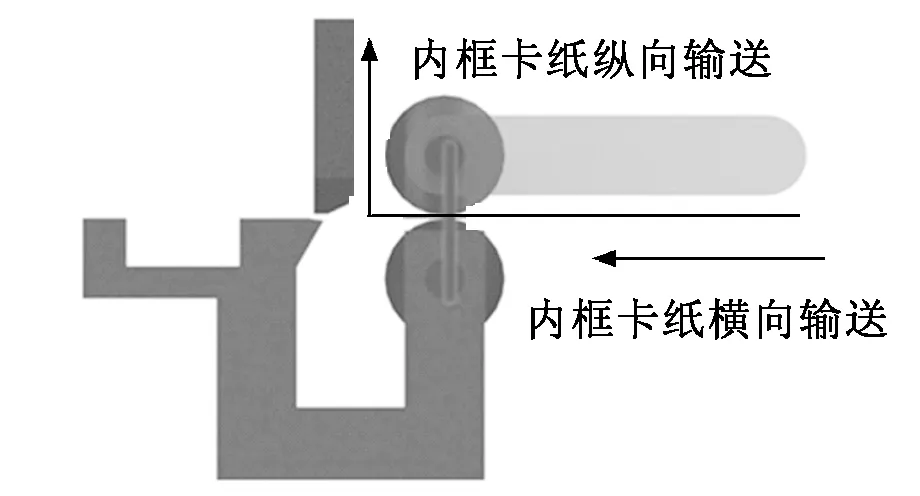

FOCKE FX703内框卡纸剔除装置在原机上采用电磁阀控制气缸推杆机械臂位移实现剔除的目的。正常状态下,内框卡纸装置第五输送辊中心连线与内框卡纸运行方向成垂直状态,将内框卡纸输送到纵向输送装置内,如图2所示。当程序识别出内框卡纸材料有拼接点、空头、缺嘴、烟支连杆脱开、移位寄存器发出剔除内框卡纸等情况时,剔除装置将一定数量内框卡纸剔除。当剔除信号发出后,电磁阀控制气缸使推杆向前移动,使第五输送辊中心连线倾斜,从而使内框卡纸前部发生向下的弯曲形变,实现剔除动作,如图3所示。在运行过程中,经常会出现内框卡纸未能正常被剔除,造成内框卡纸在剔除口堵塞、设备停机的情况,需操作人员手动清理堵塞的内框纸,严重影响了设备效率,同时相应地会增加小盒商标纸的消耗。

图1 原机内框卡纸装置结构示意图

图2 正常运行状态下的第五输送辊动作示意图

2 一种新的内框卡纸剔除装置设计

针对上述分析,我们重新研究设计了一种新的基于高压喷气剔除内框卡纸的方案,改变了原有的气缸推杆机械臂位移剔除内框卡纸方式,通过接入压力大小合适的压缩空气,采用垂直吹气方式剔除内框卡纸。

图3 剔除状态下的第五输送辊动作示意图

2.1 高压喷气装置设计

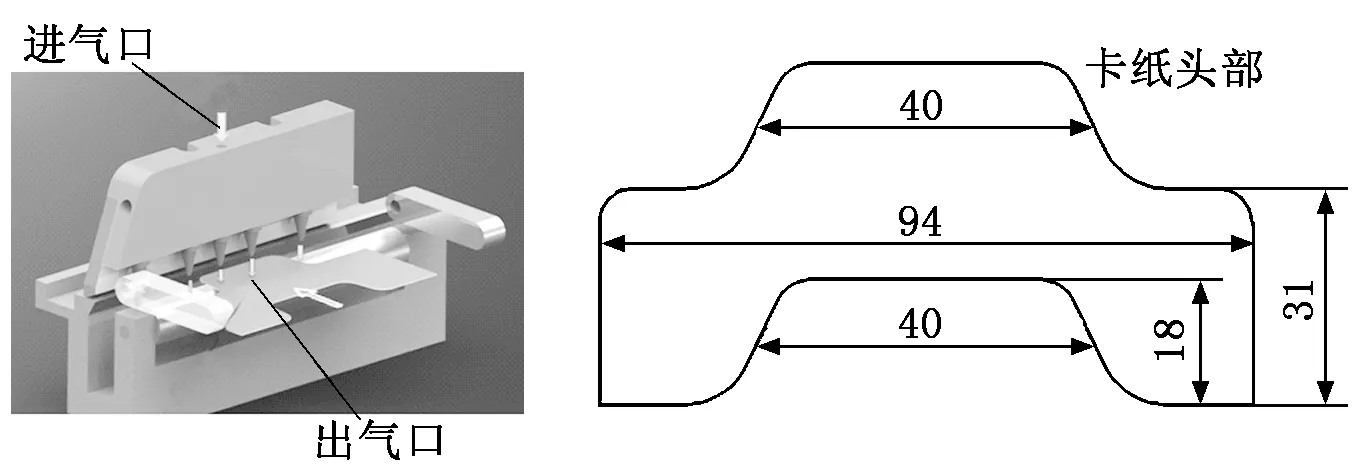

参照机械设计原理以及FOCKE公司其他包装机的剔除方式,设计简单的喷气装置,能够实现高压喷气瞬时作用在运动中的内框卡纸上,使卡纸弯曲一定角度,偏离原来运动轨迹,从而实现卡纸的正常剔除。设计要求喷气装置能够固定在卡纸纵向输送带装置上,具有一个进气口,多个出气口,出气嘴口径适当小,且紧贴卡纸,相当于内框卡纸瞬时受到气帘的压力。设计的高压喷气剔除装置如图4所示。

2.2 单张内框卡纸受力分析

图5为单张内框卡纸结构尺寸。

图4 高压喷气剔除装置 图5 单张内框卡纸结构尺寸

内框卡纸规格(g/m2):

225;

单张内框卡纸重量(g):

0.655 65;

单张内框卡纸面积(cm2):

29.14;

内框卡纸厚度b(mm):

0.3;

内框卡纸弹性模量E(Pa):

0.95×109。

为保证内框卡纸能够顺利抛出,通过瞬时高压气流垂直吹内框卡纸头部,使头部前端出现一定角度弯曲,从而改变水平速度矢量方向,保证内框卡纸沿设定轨迹运行,达到剔除的目的。内框卡纸被吹出瞬时受力状态如图6所示,简化的内框卡纸瞬时受力模型如图7所示。

(1)

将相关数值代入式(1)计算得:F=2.12×104N。

吹气孔面积S=4 mm2,在确保卡纸能被吹出的情况下,喷气口处气压P=F/S=0.53×106Pa。

图6 内框卡纸被吹出瞬时受力状态 图7 简化的内框卡纸瞬时受力模型

设计高压喷气剔除装置时应保证喷气口处气压达到530 kPa,为留有一定余量,设定气压为600 kPa。

3 运行检验

我们对本次改造活动进行目标跟踪,并对改造前、后设备堵塞频次进行统计,如图8所示。由图8可以明显看出,改造后,单台内框卡纸装置堵塞频率已经降至23.4 次/月,相当于每天发生堵塞一次,对生产造成的影响可以说是微乎其微,说明改造取得成功。

图8 改造活动前后效果对比

4 结语

针对FOCKE FX原机内框卡纸剔除装置容易堵塞的问题,设计了高压喷气装置,在新装置中接入压力大小合适的压缩空气,可利用垂直吹气方式剔除内框卡纸。实际运行结果表明:改进后的内框卡纸剔除装置具有堵塞频次低、节省商标、设备运行效率高等优点,具备在烟草硬盒包装设备中推广应用的价值。