基于“协同开采”理念的深部磷矿岩爆防控研究

吝曼卿 柯晓苏 张电吉 彭亚利 周 磊 杨 敏

(1.武汉工程大学资源与安全工程学院,湖北武汉430073;2.湖北兴发化工集团股份有限公司,湖北宜昌443700)

随着浅层磷资源逐渐枯竭,不少矿山企业已处于深部开采阶段[1]。受磷矿经营成本和矿岩力学特性影响,目前地下磷矿开采大多采用房柱法。然而,当在深部复杂地质构造作用下进行开挖扰动时,随着采空区暴露面积增加,极易引发如采空区坍塌、岩爆等灾难性事故[2]。岩爆是高地应力条件下,地下工程开挖过程中,硬脆性岩体因开挖卸荷导致洞壁围岩应力重新分布,存储于岩体中的弹性能突然释放,产生爆裂松脱、剥落、弹射甚至抛掷现象的一种动力失稳地质灾害[3]。由于岩爆的产生具有突发性、滞后性、猛烈性等特点[4-6],直接威胁着施工人员和设备的安全,影响工程进度,甚至摧毁整个工程并诱发矿震。岩爆灾害严重制约了深部磷矿开采的顺利进行,如何有效地对岩爆进行防控,减轻岩爆灾害程度,是目前深部磷矿工程施工中亟待解决的关键问题。

目前,岩爆的防治措施主要有主动预防、监测预警和加固处治3种[7]。李春林[8]从岩爆发生条件的角度进行岩爆治理,建立了基于岩爆支护的岩爆控制方法;冯夏庭等[9]结合岩爆孕育机制,提出了岩爆防控的“三步走”策略,通过分步执行优化工程布置和开挖参数,应力预释放、转移,支护系统吸收岩体释放的能量等措施,对锦屏水电站施工过程的岩爆进行了有效防控。由于岩爆的发生受开挖岩体岩性、开挖临空面、开挖方式和开挖路径等多因素影响[2],且矿山开采过程复杂,矿岩受临近开挖过程中的扰动影响明显,此前的“先开采,后治理”的开采模式已无法满足深部矿山绿色安全开采要求,在此背景下,“协同开采”理念应运而生。“协同开采”是结合采空区隐患资源开采所提出的一个全新理念[10],在矿山开采过程中,通过将爆破开采、灾害处理及其他行为协调同步进行,使矿山开采系统达到高效、协同、环保、节能的目的[11-12]。孙会熙等[13]结合某钒铁矿开采规划问题,引入“协同开采”理念,对矿区的采矿设计与回采工艺进行了优化,改善了矿区开采环境;陈阳等[14]采用崩落与充填相结合的采矿法开采某铁矿,用数值模拟方法从9 种采矿方案选择了一种最优方案;此外,国内众多学者从多角度提出了基于“协同开采”理念的采矿方法[15-17],极大丰富了我国地下开采技术体系。

本研究以某磷矿深部开采现场为例,针对深部磷矿开采中显现的岩爆特性,结合工程开挖环境与开挖工况,引入“协同开采”理念,从应力转移、应力防控和岩性改善的角度对深部磷矿岩爆防控进行研究,为深部磷矿安全高效开采提供有益参考。

1 深部磷矿开采的岩爆特性

宜昌某磷矿属缓倾斜中厚矿体,矿层稳定,倾角为17°~25°,开采深度112.67~1 021.97 m,平均深度550 m。矿区裂隙和节理发育不完全,矿层底板和围岩的稳定性很好,直接顶板为硅质白云岩,具有硬度高、易碎的特点。根据矿体的赋存条件,选用采矿方法为无轨运输、锚网护顶、轮式出矿的房柱法。由于井下巷道在掘进及回采过程中的岩爆现象频繁,已严重威胁到井下人员的作业安全。

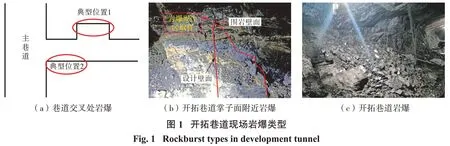

通过对现场岩爆特性进行分析发现,开拓巷道岩爆可分为开拓巷道掌子面附近的即时型岩爆和巷道交叉附近滞后型岩爆两种[18]。前者以中等岩爆为主,部分为剧烈岩爆,爆坑呈“凹”形,岩爆发生相对频繁;后者以轻微岩爆为主,部分为中等岩爆,爆坑围岩呈板裂破坏,如图1所示。

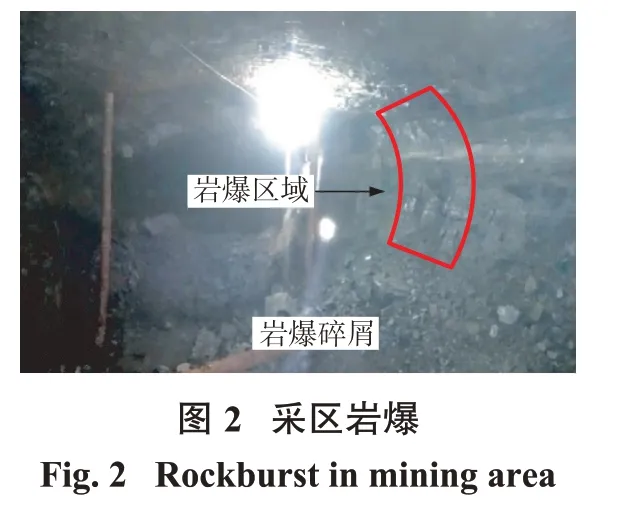

采区岩爆以采区矿柱中上部的滞后型岩爆为主,发生在矿柱、顶板部分含硅质白云岩处、顶板与矿房壁面交接处,以轻微岩爆和部分中等滞后型岩爆为主,爆坑呈板裂破坏,如图2所示。

2 深部磷矿开采的岩爆防控措施

在深部磷矿开采时,控制岩层动力灾害发生的岩性条件、应力环境、应力大小等因素均会发生变化,在采掘工作面顶板及上覆岩层断裂引起的强扰动作用,及巷道、采掘工作面、矿井及矿井群多尺度联动影响下,将直接改变井下围岩所受应力梯度的分布,增加围岩在开挖扰动作用下的能量积聚。当围岩所受应力达到极限状态或围岩因受力使其内部储存的能量达到极限状态时,极易产生岩爆。因此,本研究主要从应力转移、应力防控及岩性改善的角度对深部磷矿岩爆防控措施进行分析。

2.1 应力转移

通过对某磷矿现场不同位置处的岩爆特性进行分析发现,受地下磷矿长期地质赋存及地质构造作用影响,矿区多处呈现明显弯曲和扭折等褶皱的高地应力封闭区。由于该区域岩体所受应力环境较高,致使在附近相同开挖工况的扰动作用下,区域产生的岩爆烈度和频率明显提高。为有效降低开挖引起的岩爆烈度,进一步提高井下作业的安全性,可从应力转移的角度进行井下切割巷道岩爆的主动防护。

应力转移[19]是一种有效的岩爆防控方法,多用于因开挖扰动造成的围岩应力较高的区域。基本思路是使用某种技术将围岩中的高应力从岩体的开挖部分向深处转移,从而降低开挖掌子面附近围岩的应力集中程度,避免岩爆发生[20]。钻孔卸压是一种常用的应力转移手段,通过对岩体进行钻孔施工,使岩体内部形成一个破坏带,即一个低弹区。各低弹区延伸贯通,形成整条弱化带。相当于破坏了此区域的岩体结构,降低其承载能力,使岩体中的应力重新分布,并将应力峰值位置由开挖掌子面转移至岩体深部。因钻孔卸压需要对矿层岩体进行钻孔,为了提高作业效率,一般对开挖掌子面进行超前钻孔作业和钻孔爆破作业。

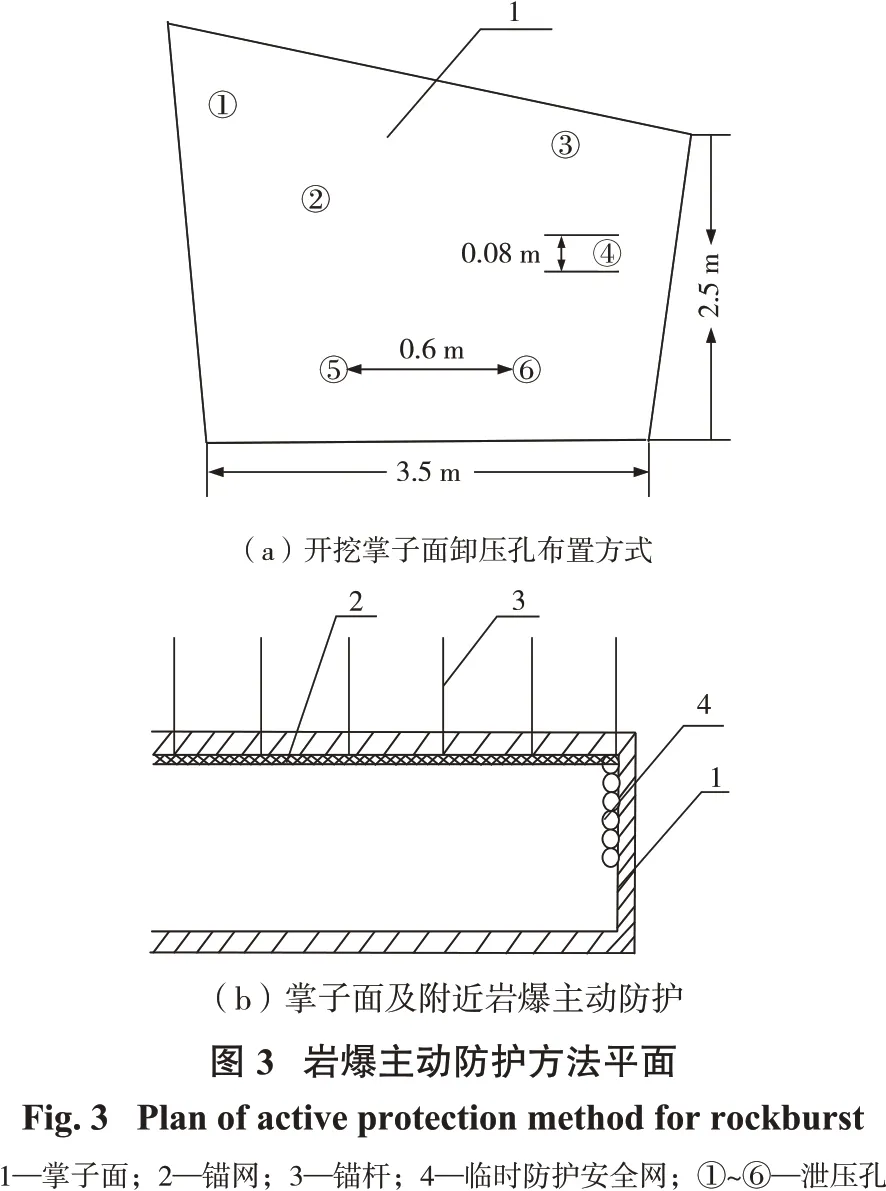

井下切割巷道岩爆主动防护方法的基本实施步骤为,井下开拓巷道和采区切割巷道施工过程中,凿岩工穿安全背夹在掌子面钻爆卸压,并对切割巷道掌子面顶帮进行浮石清理,及时进行锚网支护;在开挖掌子面中上部进行挂网,并对网周边进行锚杆固定;在出矿前对工作面进行人工排险,当遇到人工无法清除的危险时,应及时启用撬毛机、装载机、挖机等设备进行多方配合清排,清排结束后方可出矿;作业人员用潜孔钻对工作面钻爆卸压,掌子面泄压钻孔布置如图3 所示。当遇作业面顶板较差情况时采用锚网加锚杆支护。

该岩爆防控方法从“协同开采”的角度,结合岩爆孕育理论,采用钻孔泄压的方法,可有效降低高应力区掌子面附近围岩的应力集中程度,并对掌子面附近岩体高应力向深部围岩进行转移;通过严格的现场安全生产管控,借助挂网形式可有效阻拦切割巷道岩爆飞溅出的碎屑,降低作业人员被击伤的概率和工程成本,实现应力转移的岩爆防控作用。

2.2 应力防控

2.2.1 采空区应力防控

随着井下空区范围增加,矿区岩体顶部的普氏拱影响区随之增大,矿区开挖作用造成围岩塑性区域越大,顶板冒落范围及岩爆区域与烈度越明显。受矿区特殊地质环境和地层结构影响,开挖围岩的应力集中区主要集中在围岩顶部、矿柱与顶板交接处、拉底巷道围岩中上部与矿层倾向方向的围岩顶板交接处。从岩体破坏角度而言,矿区岩体冒落与矿区岩爆的产生,是矿区在特殊地质环境下开挖扰动所致。若仅从岩体开挖锚固角度来提高矿区开采的安全性,不仅无助于从根本上对矿区岩爆进行控制,更会大幅增加开挖成本。

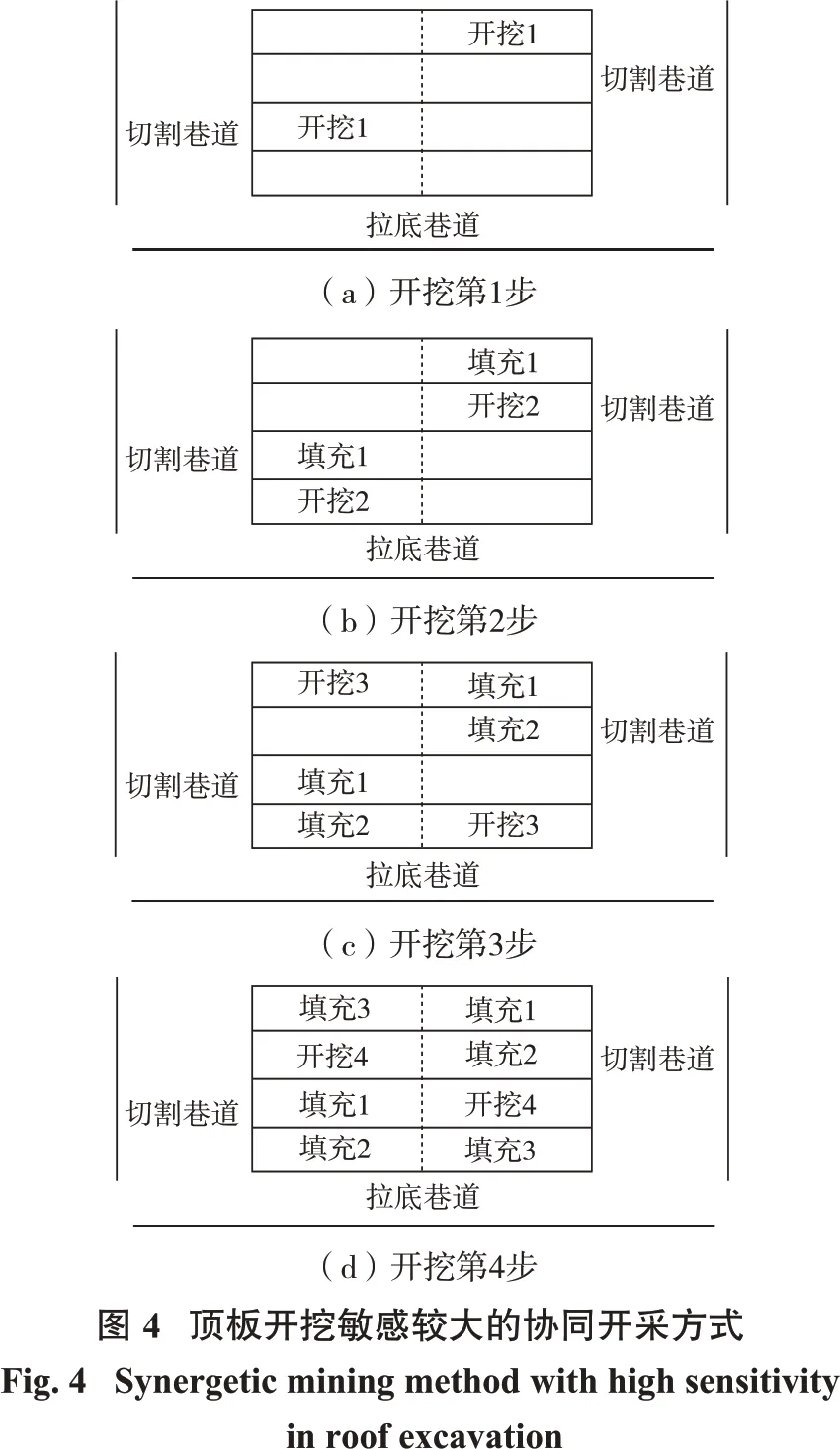

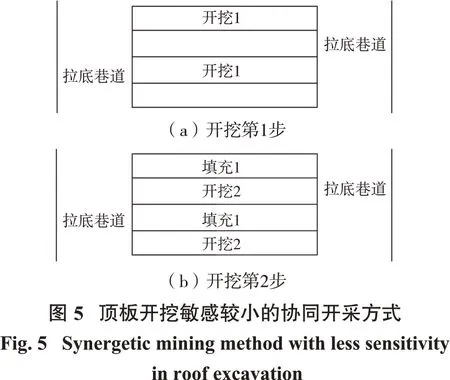

在现场试验中通过优化采区参数,在采区布设相邻采准切割平巷间距为15 m,采准平巷之间每15 m布置一条切割平巷,将上一水平切割平巷与下一水平切割开口错开成“品”字形布置,并采取泄压挂网的主动防护方式(图4 和图5),可降低附近开挖岩体对于已开挖岩体造成的顶部岩体扰动影响。此外,在开挖过程中,对矿区顶部围岩位移进行实时监控,及时对空区进行充填,为下步邻近矿块受开挖扰动的顶板围岩提供支撑。

2.2.2 开挖巷道应力防控

开挖巷道应力防控主要结合巷道围岩应力和岩体附近的地质构造情况,及磷矿岩层结构面特性,通过改善巷道断面形状和开挖进尺,降低巷道掌子面附近的围岩集中程度,并采取吸能锚杆支护和钻孔泄压方式,降低掌子面附近围岩的应力集中程度。

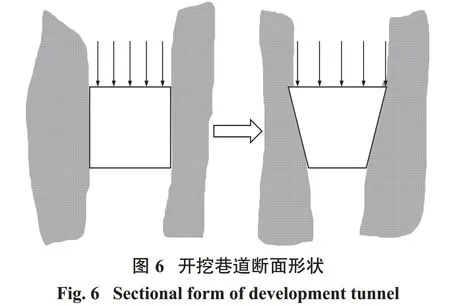

(1)改变巷道断面形状。通过对现场巷道破坏特征的分析,发现岩爆主要发生在开挖巷道顶部含较多白云岩的岩层内。结合湖北某磷矿区特殊的地质构造特点,将开拓巷道的矩形断面更改为倒梯形断面,如图6 所示。经现场开挖实践发现,通过改变岩爆现场巷道断面形状,使巷道围岩稳定性显著提高,岩爆发生频率显著降低。

(2)巷道支护采用吸能锚杆。为降低开挖围岩内部的能量积聚,将缝式锚杆更改为吸能防冲的新式锚杆。锚杆在开挖围岩中起到让位吸能作用,可降低开挖围岩内储存的能量,从而有助于降低岩爆的产生烈度与大小。

(3)开挖尺寸。开挖现场的巷道进尺为每天2~3 m,但在具体岩爆高发期位置,可适当降低开挖进尺,如控制在每天1.5~2 m。

2.3 岩性改善

井下岩爆防控通常采用应力转移与应力防控方式,能明显降低矿区产生的岩爆概率。此外,在这两种方案实施过程中,通常在井下爆破施工后,及时对掌子面附近的围岩进行高压注水,不仅起到软化围岩、及时清理浮石的作用,更有助于降低开挖掌子面和采区的岩爆强度。

3 实施效果

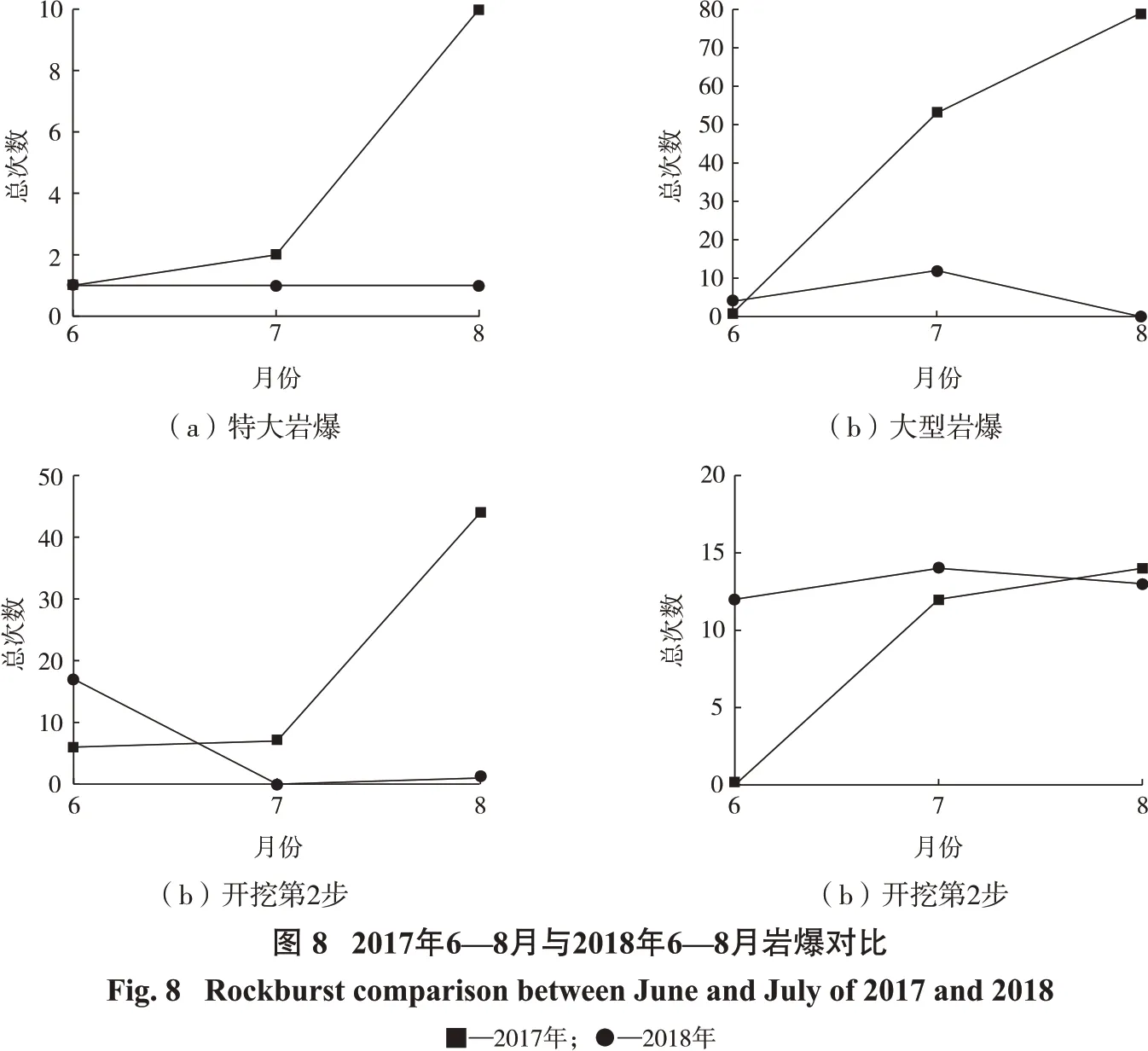

2018年6—8 月,对湖北宜昌某深部磷矿实施应力转移、应力防控及岩性改善等措施,进行井下岩爆防控研究。2018年6—8 月及2017年同期的岩爆总次数、不同类型岩爆次数统计结果如图7、图8所示。

由图 7 可知:2017年 6 月岩爆总次数 8 次,7 月岩爆总次数 74 次,8 月岩爆总次数 147 次;2017年 6 月岩爆总次数 34 次,7 月岩爆总次数 27 次,8 月岩爆总次数115 次。由图8 可知:2018年实施岩爆防控措施之后,该矿岩爆发生频率得到了有效控制。

4 结 论

(1)磷矿井下岩爆分为开拓巷道掌子面附近的即时型岩爆和巷道交叉处及采区矿柱中上部的滞后型岩爆两种。开挖掌子面附近的即时型岩爆以中等岩爆为主,滞后型岩爆在巷道交叉处附近以轻微岩爆为主;采区的滞后型岩爆主要发生在矿柱、顶板部分含硅质白云岩处和顶板与矿房壁面交接处。

(2)在开挖掌子面附近,通过“品”字形错位布置和卸压挂网的主动防护方法,降低岩爆烈度和岩爆发生次数,阻拦切割巷道岩爆飞溅出的碎屑,可有效降低岩爆产生烈度和岩爆发生次数,并对岩爆产生的飞溅碎屑进行阻拦。

(3)通过优化采区尺寸,采用间隔错位开采方式优化回采方法,并进行采区充填,可有效降低开挖引起的采区应力集中程度,确保深部磷矿安全开采。