非洲某难选高硫铜锌硫化矿选矿试验研究

加锴锴

(紫金矿业集团股份有限公司,福建龙岩364200)

我国铜锌铁硫化矿通常呈微细粒浸染状嵌布,相互包裹严重,致密共生,难以浮选分离[1-5]。对于嵌布粒度较粗,嵌布关系较简单,有用矿物可浮性差异较大的矿石,采用优先浮铜再浮锌的工艺流程进行铜锌浮选分离;对于矿物组成复杂,铜锌氧化率较高,共生关系密切,矿物嵌布粒度极细,单体解离困难的矿石,一般采用混合浮选再分离工艺进行铜锌浮选分离[6-8]。铜锌硫化矿石难以浮选分离的原因主要有:①矿物嵌布关系复杂、单体解离困难;②矿石中的铜、铅等难免离子对闪锌矿有活化作用,致使不同矿物可浮性差异不大;③硫化矿矿石表面易氧化、变质,即使同一种矿物也存在较大的可浮性差异[9];④高硫型矿石中黄铁矿难以抑制,影响产品指标[10-13]。

非洲某铜锌硫化矿中主要铜矿物为黄铜矿,主要锌矿物为闪锌矿。选厂采用一段磨矿、优先选铜再选锌、铜锌粗精矿再磨后精选的工艺流程处理该矿石。由于原矿中铜矿物嵌布粒度细,且与锌矿物紧密共生,黄铜矿解离困难。此外,矿石中含有一定量的次生铜矿物,容易氧化释放出铜离子活化闪锌矿,导致精矿互含率高,生产指标较差。本研究通过系统的工艺优化试验,在原有流程的基础上增加了一段铜精选、一段铜扫选和一段锌扫选,并对药剂制度进行了优化,采用高效的闪锌矿抑制剂,有效避免了铜离子对闪锌矿的活化,实现了铜锌的高效分离。

1 矿石性质

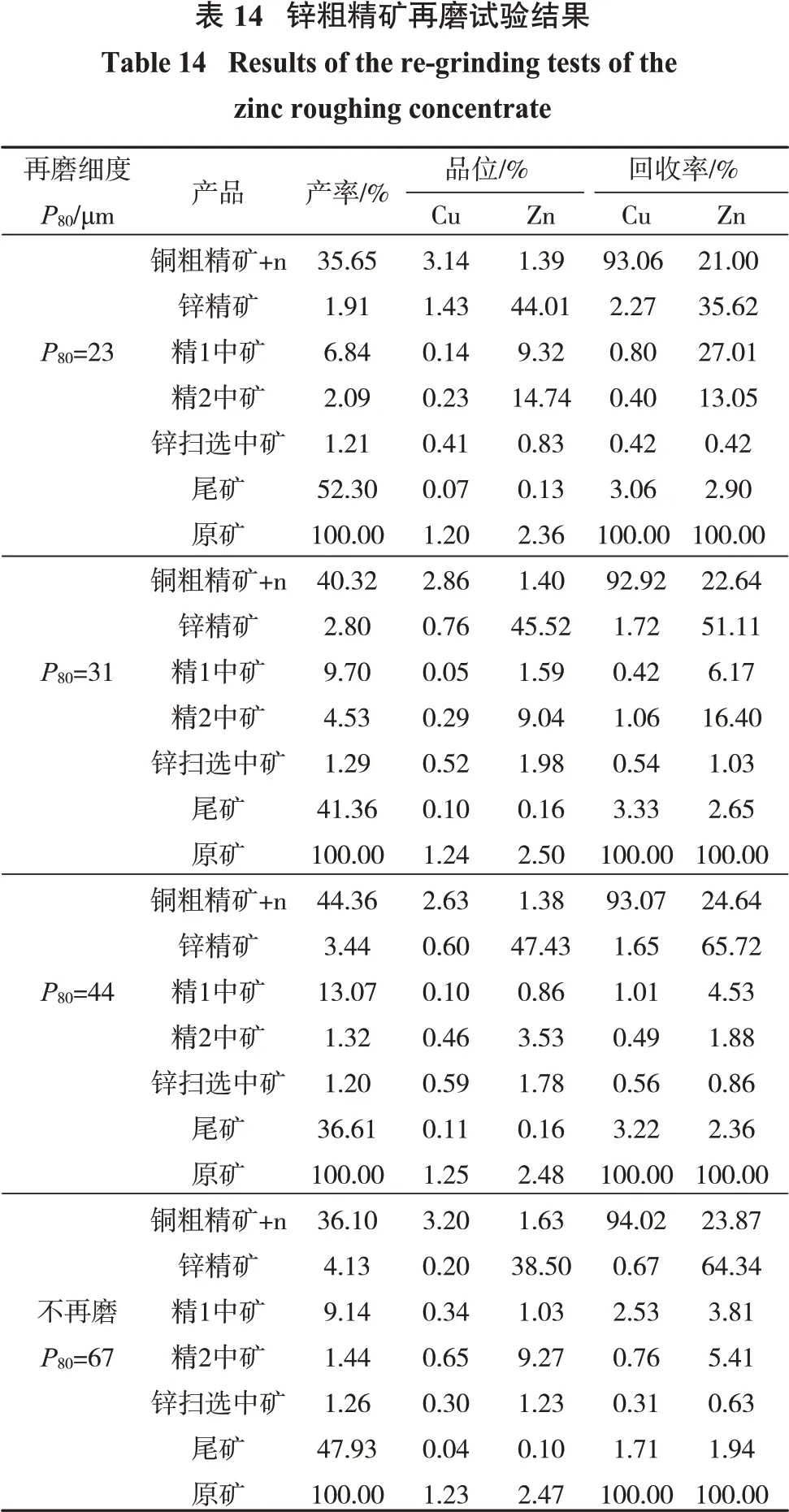

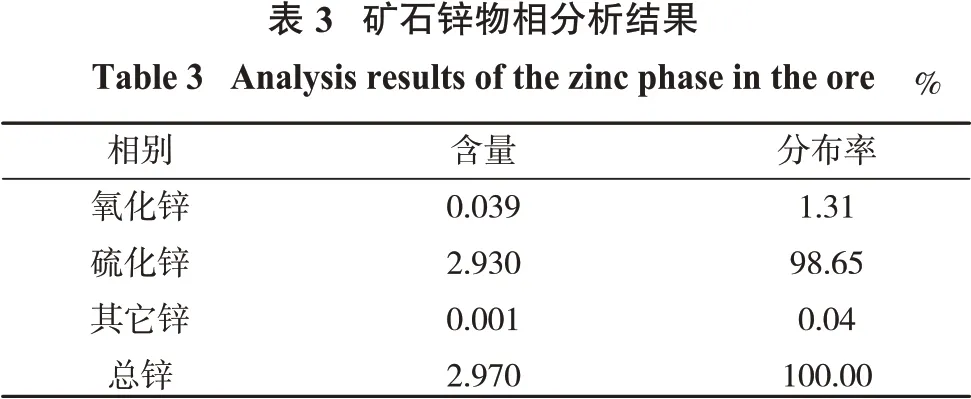

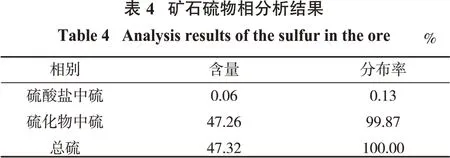

原矿化学多元素分析结果见表1,铜、锌和硫物相分析结果见表2、表3和表4。

注:带“*”单位为g/t。

由表1 可知,矿石中主要金属元素为铜、锌、铁、金、银;矿石含硫较高,达47.32%。

由表2~4 可知,铜、锌、硫主要以硫化物形式存在。

进一步研究分析表明,原矿中的主要铜矿物为黄铜矿,含有少量的辉铜矿、铜蓝、黝铜矿、硫砷铜矿,铜矿物嵌布粒度较细,主要集中在10~35 μm,且铜矿物与闪锌矿共生关系紧密,其次与黄铁矿连生,极少量铜矿物与碳酸盐及硅酸盐矿物连生;锌矿物为铁闪锌矿,粒度集中在10~75 μm,闪锌矿主要与黄铁矿连生,连生关系较为简单;有害元素As主要以毒砂形式存在,少量存在于硫砷铜矿中;其它硫化物主要是黄铁矿;脉石矿物主要包括方解石、白云石、菱铁矿、石英等。

2 试验结果分析与讨论

2.1 铜粗选条件试验

2.1.1 抑制剂种类及用量试验

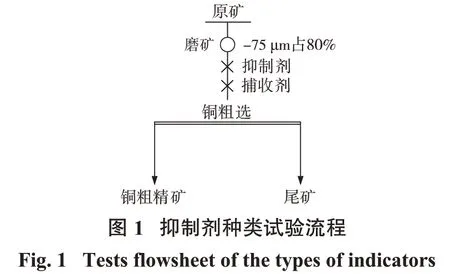

选取硫酸锌+亚硫酸钠、焦亚硫酸钠为锌抑制剂(总用量为600 g/t),固定磨矿细度为现场细度P80=75 μm,捕收剂为丁铵黑药+Z-200(用量分别为40 g/t、40 g/t),进行了铜粗选锌抑制剂种类比选试验研究,试验流程见图1,试验结果见表5。

由表5 可知,铜粗选试验中,焦亚硫酸钠为闪锌矿抑制剂时,铜粗精矿中Cu 品位和回收率均优于亚硫酸钠+硫酸锌,分别为2.70%和93.79%,因此,确定铜粗选锌抑制剂为焦亚硫酸钠。

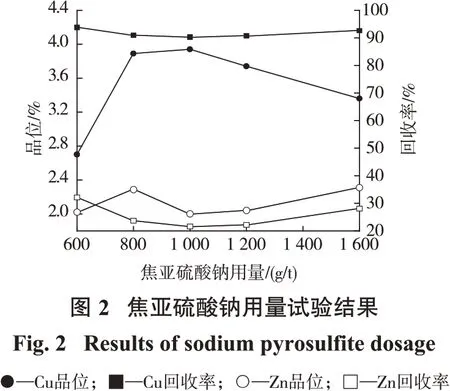

固定磨矿细度为P80=75 μm,捕收剂为丁铵黑药+Z-200(用量分别为 40 g/t、40 g/t),进行焦亚硫酸钠用量试验,结果见图2。

由图2 可知,随着焦亚硫酸钠用量增加,铜粗精矿中Cu 品位先增加后降低,Cu 回收率基本不变,维持在90%左右;铜粗精矿中Zn回收率先减少后增加,在焦硫酸钠用量为1 000 g/t时,Zn品位和回收率均处于较低水平。综合考虑,确定铜粗选焦亚硫酸钠用量为1 000 g/t。

2.1.2 捕收剂比选及用量试验

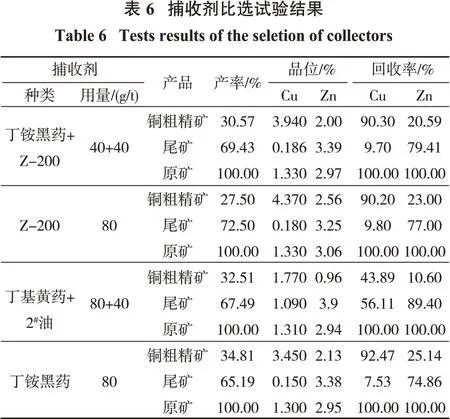

固定磨矿细度为P80=75 μm,抑制剂焦亚硫酸钠用量为1 000 g/t,进行捕收剂比选试验,结果见表6。

由表6 可知,捕收剂比选试验中,丁基黄药+2#油为捕收剂时,铜粗精矿中Cu 回收率低于50%,Cu 品位不到2%,浮选效果较差。使用丁铵黑药或Z-200为单一捕收剂,铜粗精矿中Cu品位和回收率均较高,但铜粗精矿中含Zn 较高。因此,确定铜粗选捕收剂为丁铵黑药+Z-200,此时,铜粗精矿中Cu 品位和回收率分别为3.94%、90.30%。

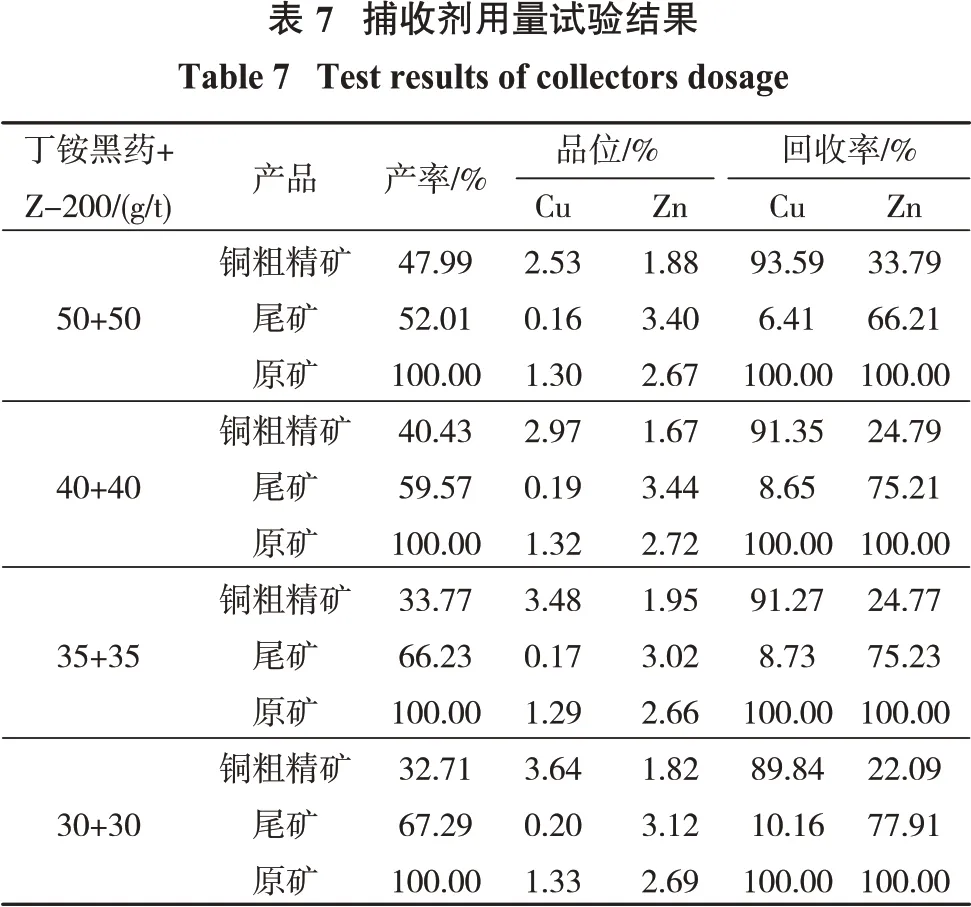

固定磨矿细度为P80=75 μm,抑制剂焦亚硫酸钠用量为1 000 g/t,进行铜粗选捕收剂用量及配比试验,结果分别见表7、表8。

由表7 可知,随着捕收剂总用量下降,铜粗精矿产率和Cu 回收率缓慢降低,Cu 品位缓慢上升。综合考虑回收率和品位,确定铜粗选捕收剂用量为丁铵黑药+Z-200=(40+40)g/t。

由表8 可知,固定丁铵黑药+Z-200 总用量为80 g/t,改变捕收剂配比,铜粗精矿中Cu 回收率基本不变,但锌损失增加,因此,确定铜粗选捕收剂最佳配比为丁铵黑药+Z-200=(40+40)g/t。

2.1.3 石灰添加位置及用量试验

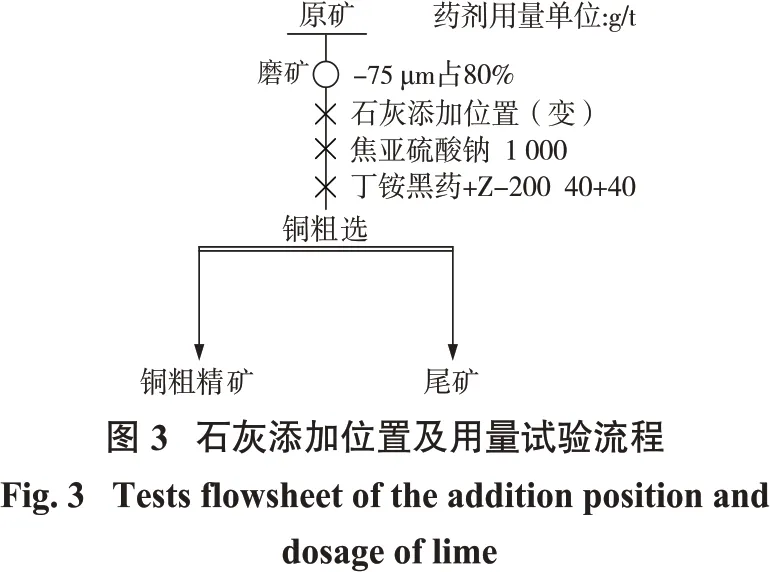

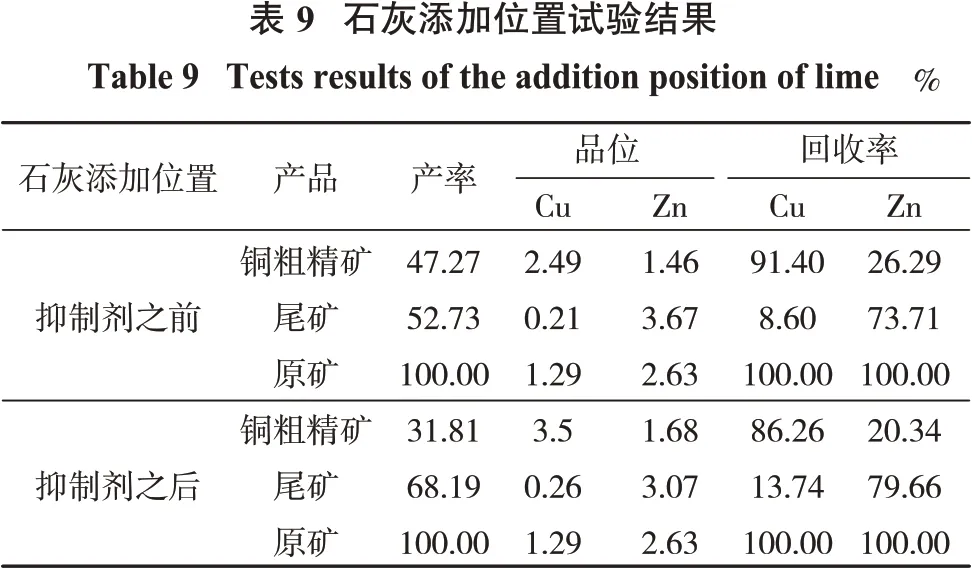

石灰是黄铁矿的常用抑制剂[14-15],该矿石中黄铁矿含量较大,因此,有效地抑制黄铁矿有利于优先选铜试验粗选产率的稳定,而石灰能调节矿浆pH,起到抑制黄铁矿的作用。固定磨矿细度为P80=75 μm,抑制剂焦亚硫酸钠用量为1 000 g/t,捕收剂丁铵黑药+Z-200=(40+40)g/t,考察石灰添加位置对黄铁矿抑制效果的影响,具体试验流程见图3,结果见表9,添加位置试验加入石灰调节pH值为10左右。

由表9 可知,在抑制剂焦亚硫酸钠之前加入石灰,铜粗精矿产率较大而Cu品位较低,且锌损失率也较大。其主要原因是焦亚硫酸钠为强碱弱酸盐,加入焦亚硫酸钠之后矿浆的pH 呈弱酸性,不利于铜锌分离,且黄铁矿可浮性增加导致粗精矿夹杂严重。因此,确定石灰添加位置为抑制剂焦亚硫酸钠添加前。

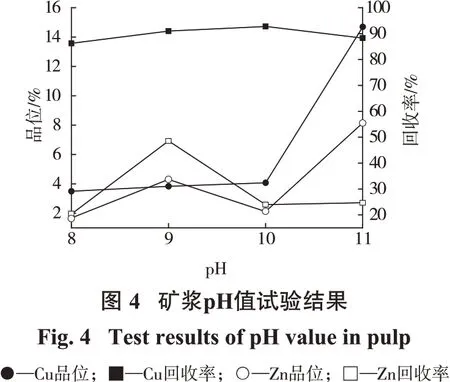

在上述最佳条件下,考察石灰用量对黄铁矿抑制效果的影响,试验时添加石灰至pH 值为8、9、10、11,结果见图4。

由图4 可知,当矿浆pH 值为10 左右,铜粗精矿中Cu 品位和回收率均较高,继续增加矿浆pH 值(即增加石灰用量),铜粗精矿中锌损失迅速增加,综合考虑,确定矿浆最佳pH值为10左右。

2.1.4 铜粗精矿再磨细度试验

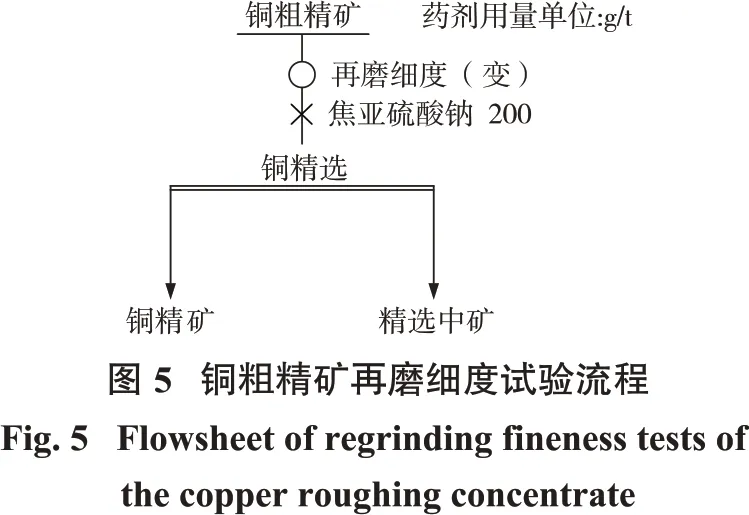

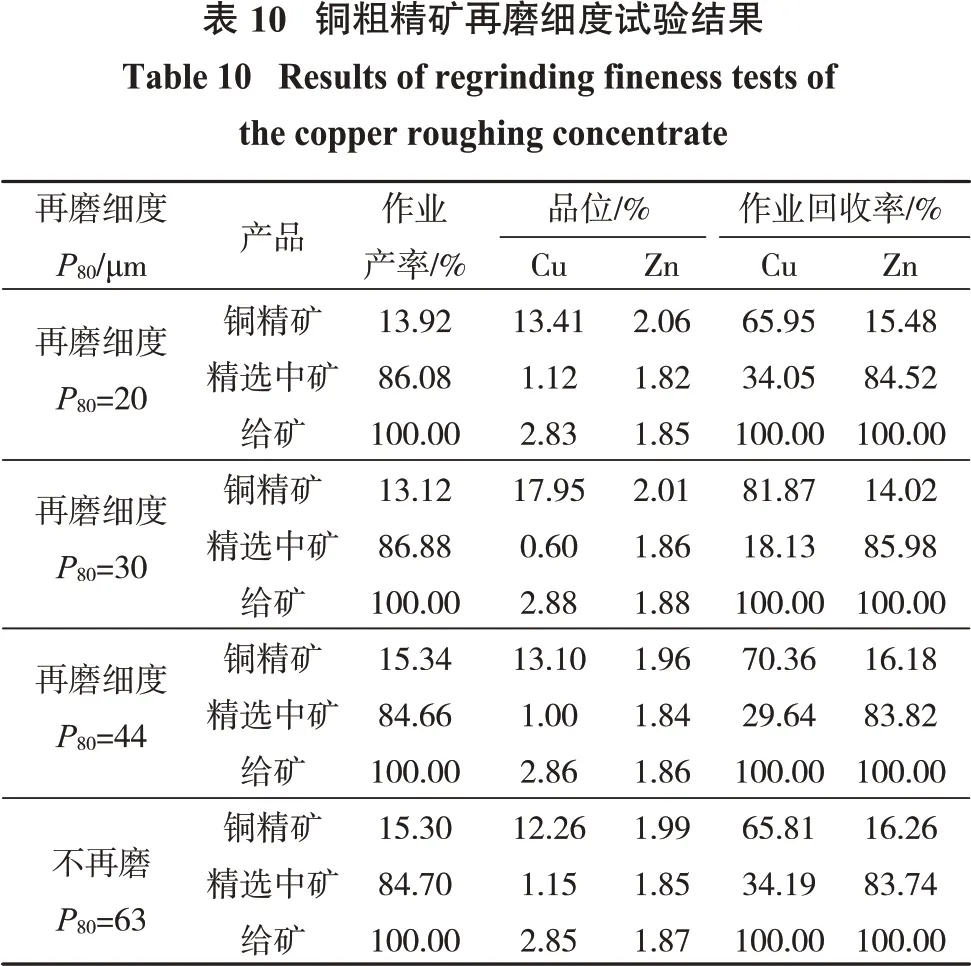

粗选精矿的再磨有利于有用矿物与脉石矿物的解离,提高精矿品位,但是再磨过细反而会影响有用矿物的浮选回收。因此,本文进行了铜粗精矿再磨细度试验,固定铜粗选焦亚硫酸钠用量为1 000 g/t,丁铵黑药+Z-200 用量为(40+40)g/t,铜粗精矿精选焦亚硫酸钠用量为200 g/t,其试验流程见图5,结果见表10。

由表10 可知,随着再磨细度增加,铜精矿中Cu品位及回收率呈先增加后降低趋势,铜精矿中锌杂质含量变化不大;再磨细度P80=30 μm 时,可获得铜精矿中Cu 品位17.95%、Cu 作业回收率81.87%的试验指标,因此,确定合理的磨矿细度为P80=30 μm。

2.2 锌粗选条件试验

2.2.1 矿浆pH值试验

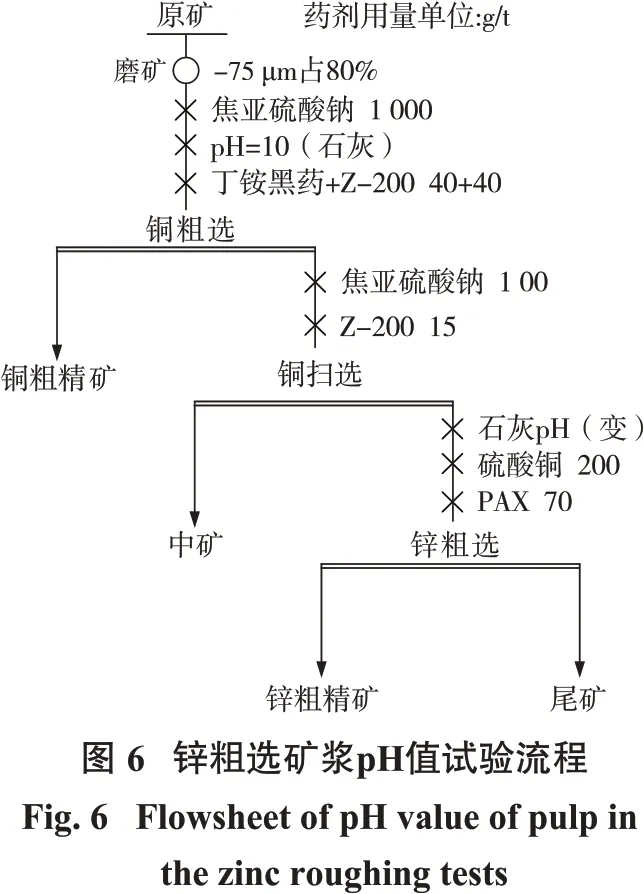

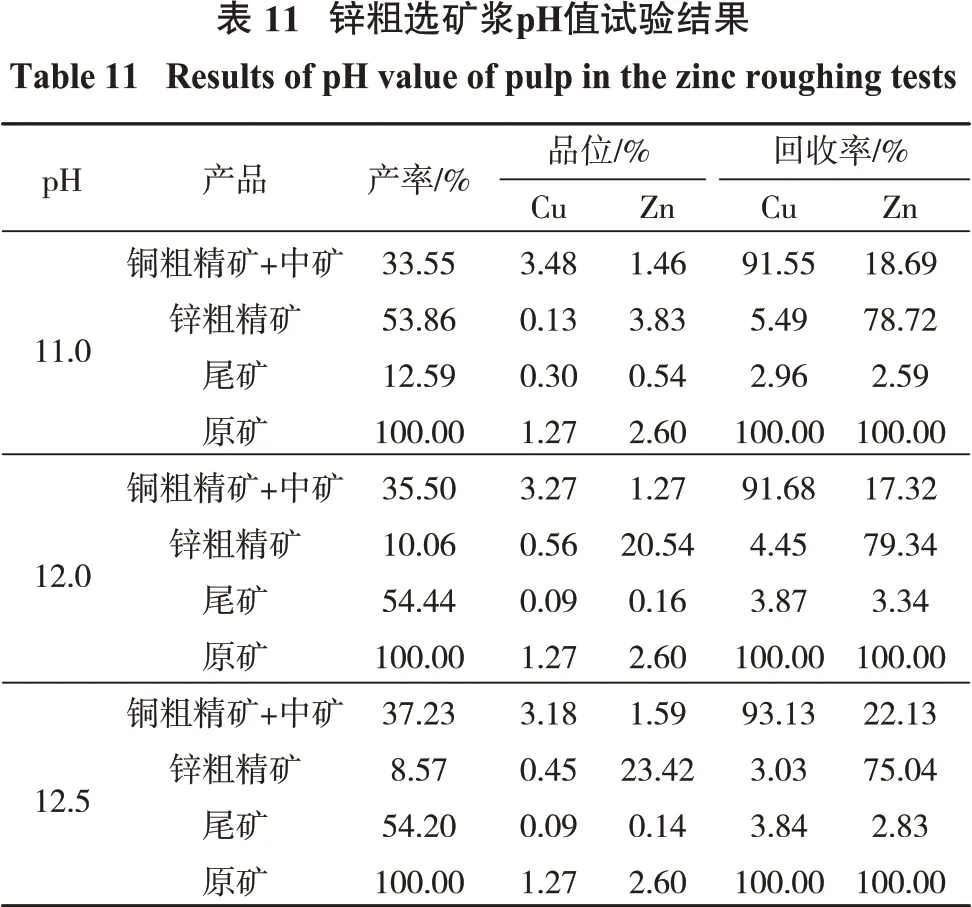

以石灰为黄铁矿抑制剂,硫酸铜为锌活化剂(用量为200 g/t),PAX(异戊基黄原酸钾)为锌捕收剂(用量为70 g/t),开展锌粗选矿浆pH值条件试验,试验流程见图6,结果见表11。

由表11 可知,随着锌粗选pH 值升高,锌粗精矿中Zn 品位显著上升,当pH 为12 时锌粗精矿中Zn 回收率较高,综合考虑,确定锌粗选矿浆pH 值为12。

2.2.2 硫酸铜用量试验

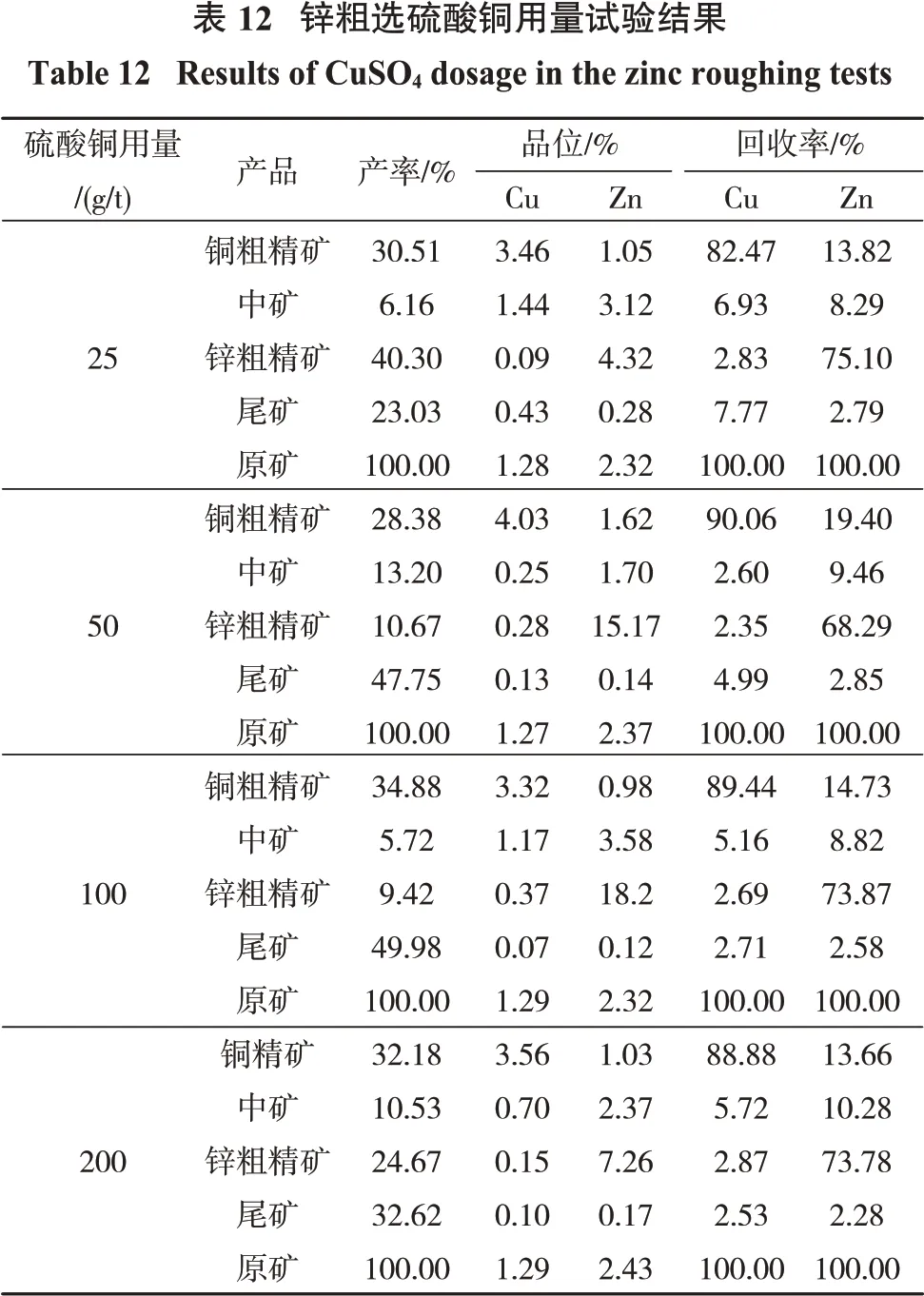

“抑锌浮铜”工艺流程中锌的活化是选锌的关键,在锌粗选pH=12 的条件下,考察硫酸铜用量对锌粗选指标的影响,试验结果见表12。

由表12可知,随着硫酸铜用量的增加,锌粗精矿中锌品位先增加后降低,当硫酸铜用量为100 g/t 时,锌粗精矿回收率指标较好,综合考虑确定硫酸铜用量为100 g/t。

2.2.3 锌粗选PAX用量试验

在锌粗选pH=12,硫酸铜用量100 g/t 的条件下,进行了PAX用量试验,试验结果见表13。

由表13 可知,随着PAX 用量增加,锌粗精矿中Zn品位逐渐降低,Zn回收率缓慢增加,当捕收剂PAX用量为40 g/t 时,锌粗精矿品位及回收率指标均较好。综合考虑,确定PAX用量为40 g/t。

2.2.4 锌粗精矿再磨细度试验

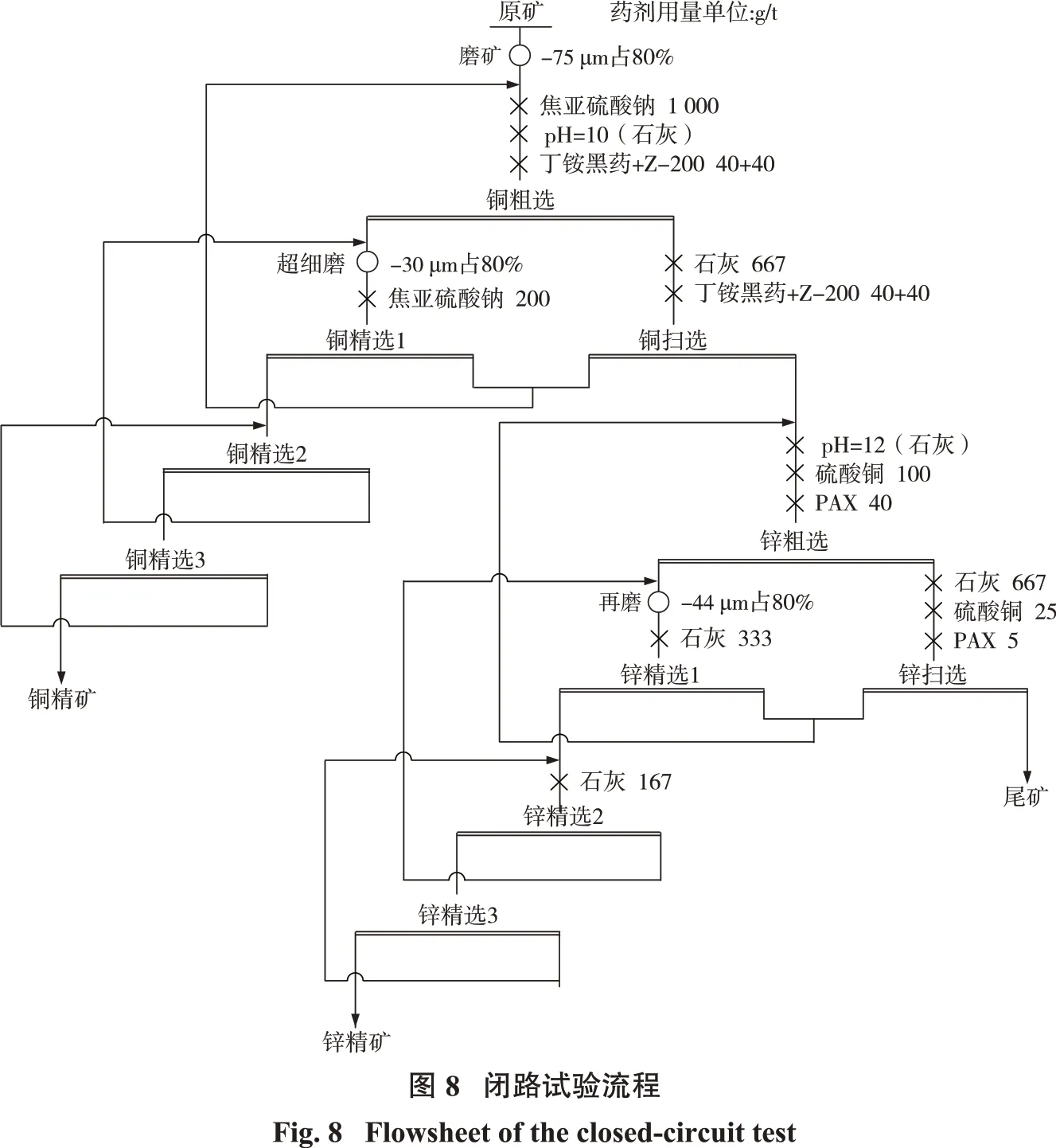

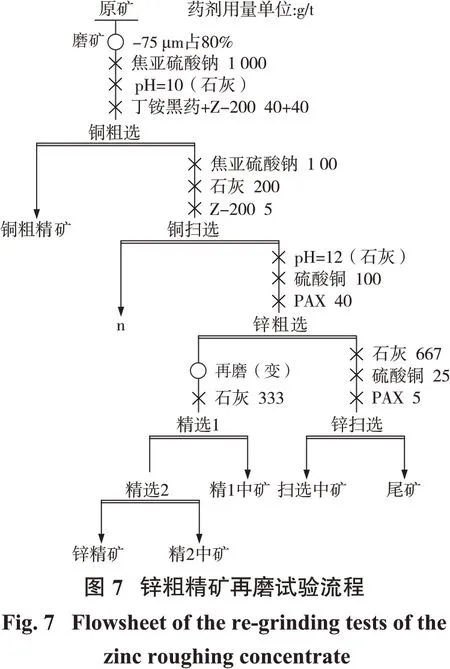

为了使锌精矿进一步与脉石解离,提高锌精矿品位,在锌粗选pH=12,硫酸铜用量100 g/t,PAX 用量40 g/t的条件下,进行了锌粗精矿再磨细度试验,试验流程见图7,试验结果见表14。

由表14可知,锌粗精矿不再磨,其粗精矿中Zn品位相对较低,仅为38.50%,再磨细度为P80=44 μm 时,锌精矿中Zn 品位和回收率最高,分别为47.43%和65.72%。因此,确定锌粗精矿再磨细度为P80=44 μm。

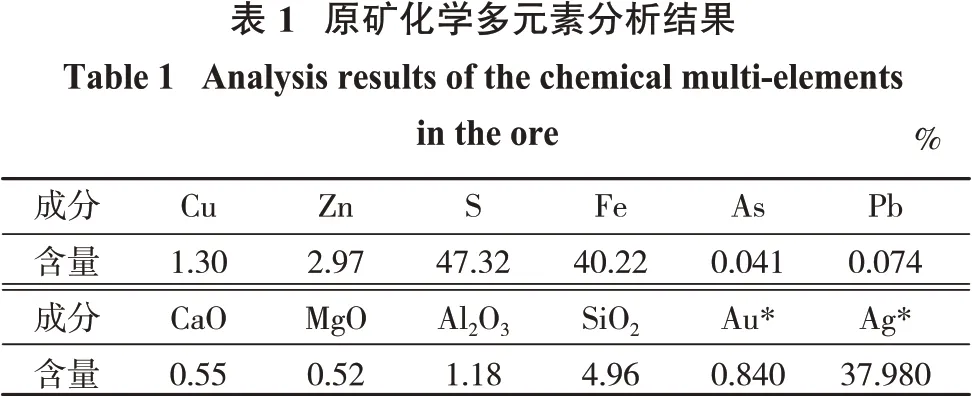

2.3 闭路试验

根据条件试验结果,进行全流程闭路试验,试验流程见图8,试验结果见表15。

由表15可知,经“粗精矿再磨+1粗3精1扫”选铜和选锌流程,最终可获得Cu 品位26.03%、含Zn1.72%、Cu 回收率84.02%、Zn 损失率3.29%的铜精矿和Zn 品位44.16%、含Cu2.84%、Zn 回收率90.63%、Cu损失率9.80%的锌精矿,试验指标优异。

3 结 论

(1)该难选高硫铜锌硫化矿Cu 含量为1.30%,Zn含量为2.97%,矿石中主要铜矿物为黄铜矿,嵌布粒度较细,主要集中在10~35 μm;锌矿物为铁闪锌矿,粒度集中在10~75 μm;有害元素As 主要以毒砂形式存在,少量存在于硫砷铜矿中;其它硫化物主要是黄铁矿;脉石矿物主要包括方解石、白云石、菱铁矿、石英等。

(2)采用优先选铜再选锌的工艺流程对高硫铜锌硫化矿进行浮选分离,可获得Cu 品位26.03%、含Zn1.72%、Cu 回收率84.02%、Zn 损失率3.29%的铜精矿和Zn 品位44.16%、含Cu2.84%、Zn 回收率90.63%、Cu损失率9.80%的锌精矿,浮选指标较为理想。

(3)试验采用焦亚硫酸钠作为锌的高效抑制剂,降低了难免离子对闪锌矿的活化;对于部分共生关系致密,嵌布粒度极细铜锌矿物,通过超细磨技术进一步实现了铜锌单体解离,并搭配合理的工艺流程及药剂制度,实现铜锌高效分离。