研磨作用下磨矿产品粒度特性研究

郭润楠 杨金林,2 马少健,2 帅智超

(1.广西大学资源环境与材料学院,广西南宁530004;2.广西有色金属及特色材料加工重点实验室,广西南宁530004)

磨矿作业广泛应用于矿山、冶金、建材、化工等国民经济基础行业[1-2]。在选矿作业中,除少数已经单体解离的矿石和部分高品位富矿不需要磨矿外,绝大多数矿石都要经磨矿作业使有用矿物得到单体解离,磨矿作业不仅生产费用占选厂的50%左右,其产品质量也直接影响选厂选别指标和沉淀过滤作业质量[3]。因此,长期以来,国内外矿山、冶金、化工、材料等领域科研工作者一直关注和重视有关磨矿作业的研究,共同推动磨矿理论体系的形成和进步。

磨矿过程现象十分简单,主要表现为固体物料粒度的不断减小,但是其过程影响因素很多,导致磨矿解析难度大。由于磨机筒体内磨矿介质的运动状态受诸多因素影响且无法对其进行实时监测,长期以来虽有很多学者对磨矿介质的运动规律进行了大量研究且取得了一定成果,但其仍有一定的限制条件和局限性。过去进行的磨机工作理论研究,主要是基于磨矿介质处于抛落运动状态的情况,这方面有代表性的是戴维斯、列文逊等人的钢球运动理论,在他们的研究基础上,多年来研究者不断地修正和完善了他们的理论[4-7]。目前,对于磨机内球介质作抛落运动的规律可以运用数学理论公式对其进行定量的计算描述,但对于磨矿介质的泻落运动只能进行简单的定性描述。在磨矿过程中,磨矿介质在不同的运动状态下具有不同的磨矿机理,抛落状态以冲击作用为主,泻落状态以研磨作用为主,且两种作用的磨矿机理差异明显,现有的磨矿理论公式只适用于抛落运动,具有较大的局限性,对磨矿实践理论指导有限。

基于上述磨矿理论研究现状,本文以2种常见的金属矿物黄铁矿和磁黄铁矿为研究对象,通过对比两者在研磨作用下产品粒度分布特征、不同入料粒级条件下的相对可磨度以及研磨产品粒度分布特征的磨矿动力学分析等,研究分析研磨作用对2种不同矿物的作用差异,初步探讨磨机在介质泻落状态条件下的磨矿特性,为后续研究泻落状态下磨矿介质的运动规律及磨矿特性提供理论依据。

1 试验原料、设备及方法

1.1 试验原料、设备

本次试验原料采用天然纯矿物磁黄铁矿和黄铁矿,经过破碎、筛分、混匀、缩分,装袋制备出试验所需物料。试验所用磨矿设备为XMB-φ200×240 圆筒型棒磨机,将磨机里的棒介质用球介质取代,改为圆筒型球磨机。

1.2 试验方法

研究表明,磨矿介质处于泻落状态时,物料主要受到研磨作用。本次试验通过磨机来研究磁黄铁矿和黄铁矿的研磨特性,为使2种矿物在磨机内只受研磨作用,通过变频器将磨机调至适当转速,使磨矿介质在磨矿时处于泻落状态,以此来满足试验要求。

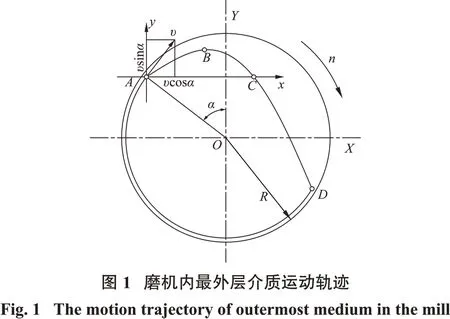

磨机内最外层介质距离磨机中心最远,使它抛落化所需的转速最低,最内层介质距离磨机中心最近,使它抛落化所需的转速最高[6-7]。为了使磨机内各层介质都处于泻落状态,只需保证磨机最外层介质处于泻落状态即可,磨机内介质最外层介质运动轨迹如图1所示。

通过理论计算[7-11]可得,当磨矿介质尺寸D=25 mm 时,磨机转速n≤10.1 r/min,磨机内磨矿介质处于泻落状态,磨矿作用以研磨作用为主。本次试验分别对磁黄铁矿、黄铁矿3 个不同粒级(-3.35+2.36 mm、-2.36+1.7 mm、-1.7+1.18 mm)物料进行磨矿研磨试验,试验条件为:磨机转速10 r/min,磨矿浓度75%,介质充填率40%,介质尺寸D=25 mm,磨矿时间分别为0.5、1、2、4、6、8 min。

2 试验结果及分析

2.1 不同给料粒度条件下磨矿产物粒度分布

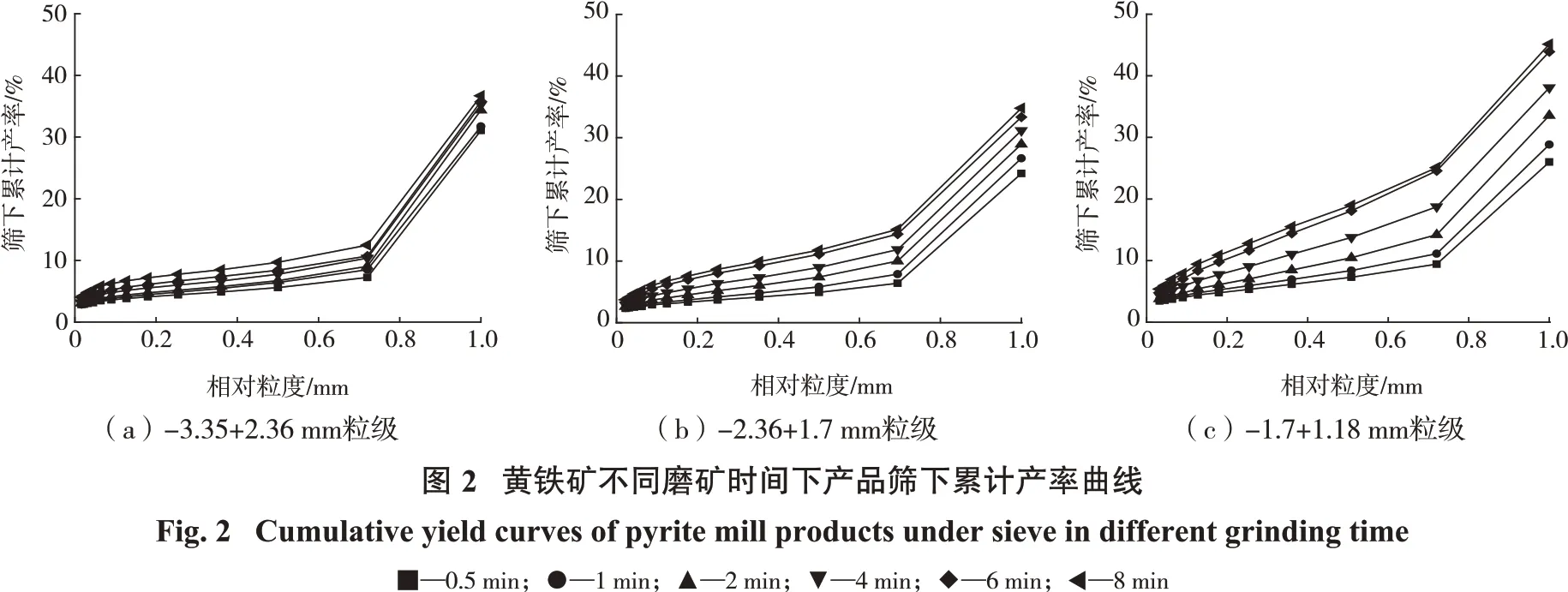

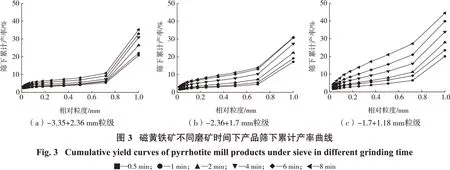

按照试验条件设计,黄铁矿、磁黄铁矿2 种纯矿物在不同给料粒度条件下,磨矿产物各粒度筛下累计产率随时间变化如图2、图3所示。

由图2、图3 可以看出,随着磨矿时间的延长,2种矿物在不同磨矿条件下,产物粒度筛下累计曲线都向上偏移,即在相对粒度一定的情况下,筛下累计产率不断增加。这说明随着磨矿时间的增加,物料在研磨作用下破碎得更为充分,且入料粒度越细,随着磨矿时间的增加曲线向上偏移得更为明显。物料在磨机内受研磨作用时,主要存在物料与磨矿介质、物料与磨机内壁、物料与物料之间的相互作用,物料较细时,整个物料与介质及筒壁接触的面积较大,“有效面积”也更大,整体受到的研磨作用更大。因此,相较于粗粒级,同一矿物细粒级磨矿产物粒度筛下累计曲线随磨矿时间变化更为明显。

比较图2、图3还可以看出,其它条件一定的情况下,相较于黄铁矿,磁黄铁矿磨矿产物各粒度筛下累计曲线随磨矿时间的变化更为明显。这说明在研磨作用下,相同条件下磨矿时间对磁黄铁矿影响更大。

2.2 不同条件下矿物相对可磨度

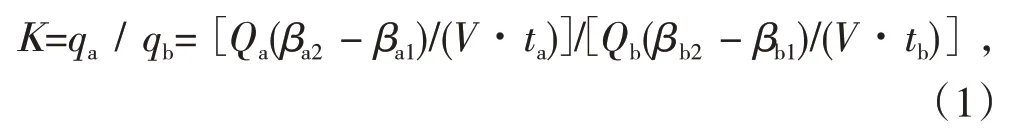

引入矿石相对可磨度概念,对研磨作用下磁黄铁矿和黄铁矿2 种矿物的可磨度进行比较。2 种矿石相对可磨度K定义为单位时间、单位容积2 种矿石-0.074 mm粒级新生成量之比[12],计算公式为

式中,qa、qb分别为矿 石 a、b 单位时间、单位容积-0.074 mm 粒级新生产量,kg(/L·min);Qa、Qb分别为待磨矿石 a、b 质量,kg;βa1、βb1分别为磨前矿石a、b中-0.074 mm 粒级含量,%;βa2、βb2分别为磨后矿石a、b中-0.074 mm 粒级含量,%;V为试验用磨机容积,L;ta、tb分别为矿石a、b磨矿时间,min。

由于试验中Qa=Qb、βa1=βb1、βa2=βb2,因此,矿石a、b的相对可磨度K可表示为

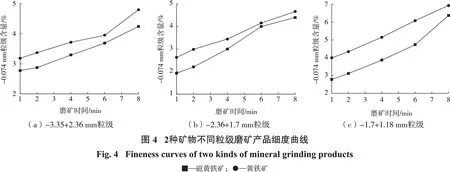

从公式(2)可以看出,试验矿物的相对可磨度与磨矿时间相关。2 种矿物在不同入料粒级条件下磨矿产物的细度(-0.074 mm 粒级含量)与磨矿时间之间的关系如图4所示。

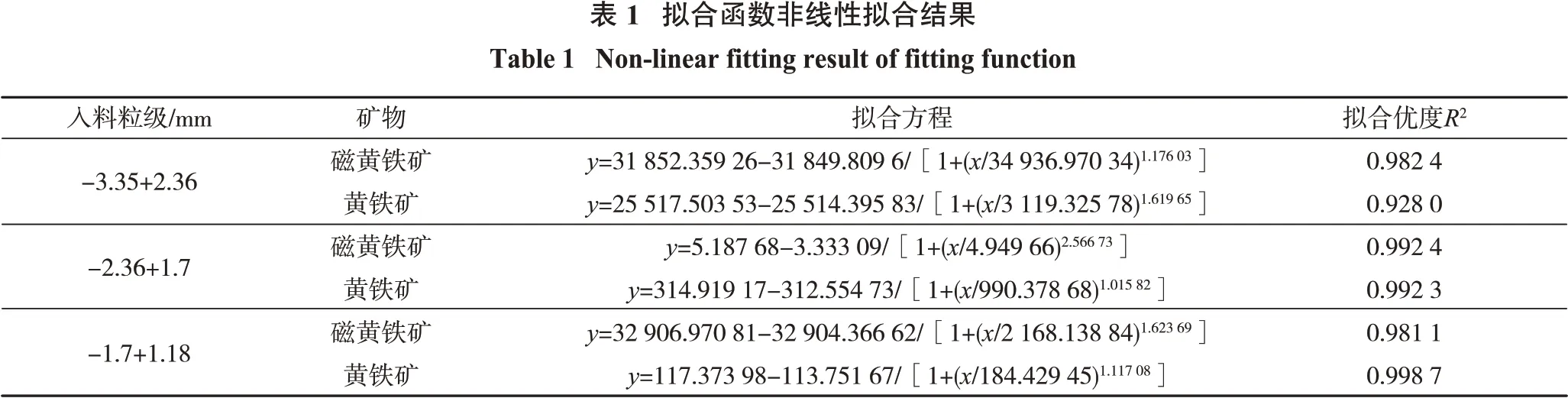

利用软件对图4 中不同磨矿条件下产物细度与磨矿时间变化曲线进行非线性拟合,其结果如表1所示。

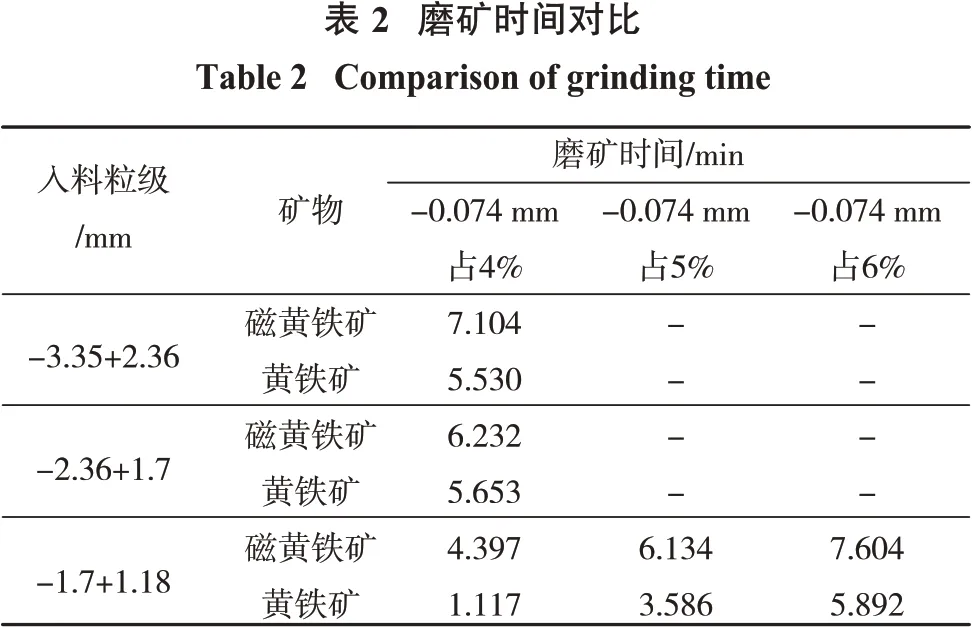

由图4 和表1 可知,磨矿产物细度与磨矿时间之间有很好的收敛性,拟合效果良好。由上述拟合方程结合磨矿产物-0.074 mm 新生成量,可以得到不同条件下磨矿产物细度-0.074 mm 粒级占4%、5%、6%时所需的磨矿时间如表2所示。

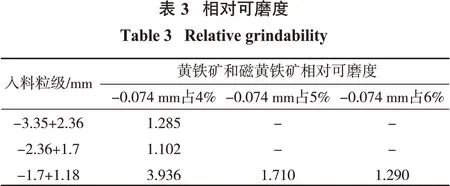

根据公式(2)计算得到黄铁矿和磁黄铁矿在不同入料粒级条件下,磨矿产品磨至不同细度时的相对可磨度如表3所示。

计算结果表明,入料粒级为-3.35+2.36 mm 时,K(-0.074mm 粒级占 4%)=1.285,入料粒级为-2.36+1.7 mm 时,K(-0.074mm 粒级占4%)=1.102,入料粒级为-1.7+1.18 mm 时,K(-0.074 mm 粒级占4%)=3.936,K(-0.074 mm 粒级占 5%)=1.710%、K(-0.074 mm 粒级占6%)=1.290%,不同入料粒级下黄铁矿和磁黄铁矿的相对可磨度K均大于1,在获得相同的磨矿细度时,黄铁矿所需的磨矿时间更短。

2.3 不同条件下磨矿动力学分析

对黄铁矿和磁黄铁矿磨矿产物进行磨矿动力学拟合分析。Sedlatsschek 与Bass运用统计学原理推出粗粒级磨矿动力学理论公式(3)为[13-15]

式中,W0为入料中所含粗粒级量,g;t为磨矿时间,min;Wt为经磨矿时间t后产品中所含粗粒级量,g。

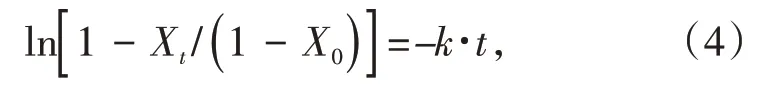

一般情况下,判断合格磨矿产物粒度以细粒级或筛下累积产率为准,因此,在磨矿动力学理论基础上,推导出的细粒级磨矿动力学公式为

式中,Xt=1-Wt,X0=1-W0。同时可以将公式(4)转化为线性关系式

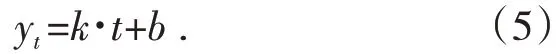

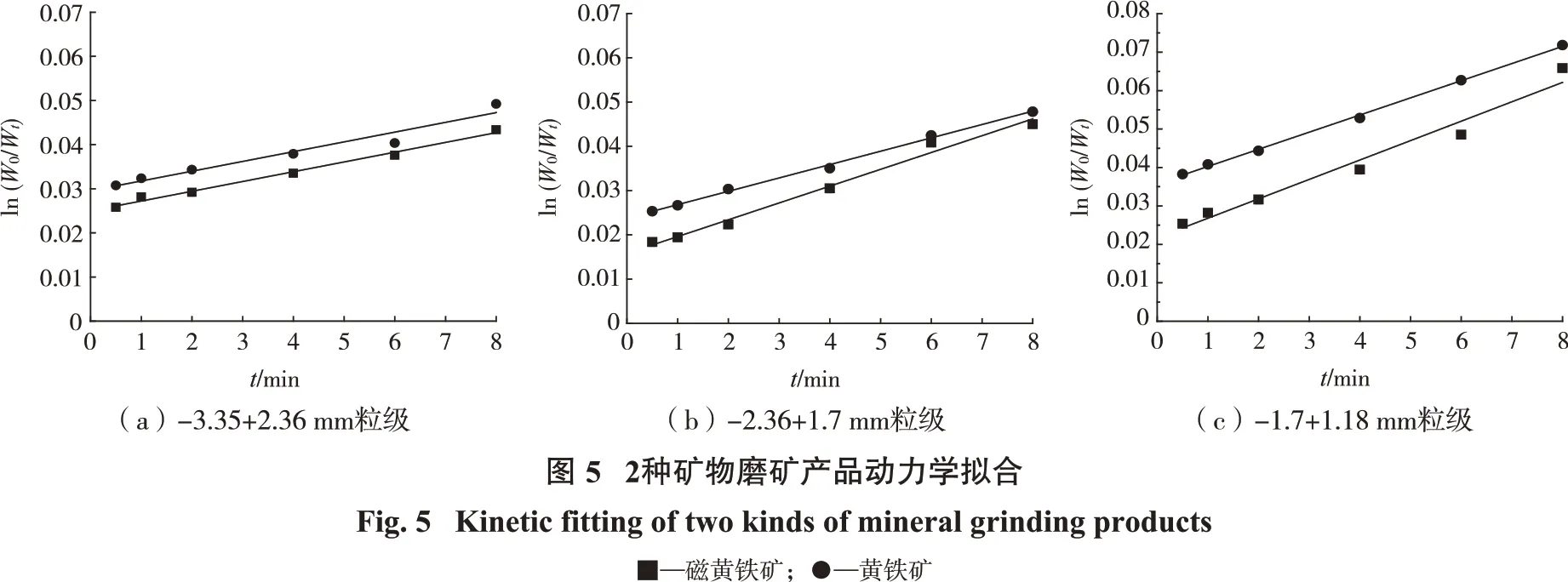

基于上述理论分析,结合式(4)、式(5),利用软件对试验数据进行拟合,结果见图5和表4。

由图5 和表4 可知,磨矿动力学线性模型公式描述不同磨矿时间下磨矿产物粒度分布特征表现出很好的收敛性,拟合效果较好,可以为研磨作用下磨矿动力学理论研究提供一定的理论依据。

3 结 论

通过研究研磨作用下黄铁矿和磁黄铁矿磨矿产物粒度特性,得出以下结论:

(1)相同条件下,同一矿物入料粒级越细,磨矿产品粒度随磨矿时间变化越明显;其它条件一定的情况下,磨矿时间对磁黄铁矿的影响更大。

(2)当磨矿细度分别为-0.074 mm 粒级占4%、5%、6%时,不同入料粒级的磨矿产品中,黄铁矿和磁黄铁矿的相对可磨度都大于1;在获得相同磨矿细度时,黄铁矿所需的时间更短。

(3)2 种矿物处于研磨作用下,黄铁矿在很短的时间会获得较高的磨矿细度,而随着磨矿时间的延长,磁黄铁矿的磨矿细度变化更为明显。因此,在生产过程中应根据两者之间的性质差异合理安排磨矿时间,以防止出现过磨现象。

(4)研磨作用下,磨矿产品粒度分布特征对于磨矿一阶线性动力学模型有很好的拟合度,以此可为后续磨矿解析理论研究提供一定的理论基础。