三维软件Inventor在大型浮法玻璃熔窑设计中的应用

胡 曦,费 辰

(中国建材国际工程集团有限公司,上海 200063)

图纸绘制是整个玻璃熔窑窑炉的设计工作中最重要的环节。为了适应市场竞争的需求,笔者公司对图纸绘制的设计质量、方案优化等提出了更高的要求。正是在这样行业竞争日益激烈的大背景下,传统的二维设计显得越来越力不从心。因此,三维设计系统的引进对笔者公司保持国内先进水平,参与国际市场竞争,具有极其重要的意义[1]。

传统的图纸绘制通常采用CAD等二维绘图软件进行。但由于窑炉中包含大量的细部结构,而二维绘图往往难以对这些部分进行直观的体现,使得设计方出现误差或施工方难以理解的情况时有发生,特别是像小炉斜碹等复杂结构。而三维绘图则可以克服这一问题。通过三维建模使设计方案更加直观易懂,便于设计方和施工方更好的理解方案。同时又能将三维模型转换成二维设计图纸,以适应实际的施工作业[2]。

然而,玻璃熔窑窑炉作为一种特殊的工业建筑体,其具有主体结构复杂、局部结构较多的特点。当前市面上虽然有许多三维设计软件,但却没有一款完全针对玻璃熔窑窑炉设计的软件,在实际操作时难免顾此失彼、遗漏细节。并且三维绘图与二维绘图的操作情境完全不同,传统的设计方也难以将二维设计的经验直接套用到三维绘图中。

针对这一现状,笔者公司选用了和CAD一样同为Autodesk公司的Inventor作为玻璃熔窑窑炉的设计工具。该文将介绍用Inventor设计大型浮法玻璃熔窑的方法。

1 用Inventor绘制窑炉的思路

传统的工业产品设计采用部分到整体的设计模式,即自下而上设计,就是将工业产品的每个零件进行单独的设计,然后在装配环境中进行装配,这种方式的设计思路在窑炉上的使用具有比较大的局限性。因为窑炉在设计时往往都是先要确定总图,才进行进一步的细化设计,所以我们采取宏观上自上而下,微观上自下而上的复合设计思路。

为了确保三维设计图的完整性,设计思路的大致流程如下:1)在零件图中通过草图和各项操作得到窑炉整体的框架模型;2)将框架零件图转化为部件图,并得到各部位的局部框架曲面零件;3)对截取出的局部框架曲面进行细节结构填充,得到各局部的具体模型;4)将具备所有细节结构的各局部具体模型放回主体框架模型的对应位置,得到完整的模型。其中1)、2)是自上而下的设计思路,而3)、4)是自下而上的设计思路,两者结合可以极大地提高设计的效率。

2 玻璃熔窑窑炉的三维绘制实例

以国外某700 t/d 大型浮法玻璃熔窑窑炉为例,针对池底大砖和熔化部二层结构的绘制步骤进行详细说明。

2.1 建立主体外框架模型

首先,新建一个零件,并确定池底平面为XY平面,前端池壁外侧为YZ平面,窑炉中心平面为XZ平面。根据窑炉的总图结构及尺寸在零件视图中绘制各类草图,并通过拉伸、旋转、放样等基本操作得到窑炉的大致框架模型,见图1。

2.2 分解成局部框架

整体模型创建完成后可以利用分割等工具来分割模型,把模型分割成多个实体,分割之前先要创建分割面。要保证模型能够正常分割,就必须保证创建的分割面的投影包含或者大于分割面所在位置的实体的截面投影,分割面的边界必须在实体的表面的外面或者跟实体面成一条相交线。尽量使用相对简单的分割面,这样分割后的模型也比较简单,后续容易操作。本例中创建的若干分割面,一共分12个实体,分别为:池底、池壁、熔化部二层、冷却部二层、蓄热室、炉条、小炉、熔化部后山墙、冷却部前山墙、冷却部后山墙、室内烟道、支烟道。

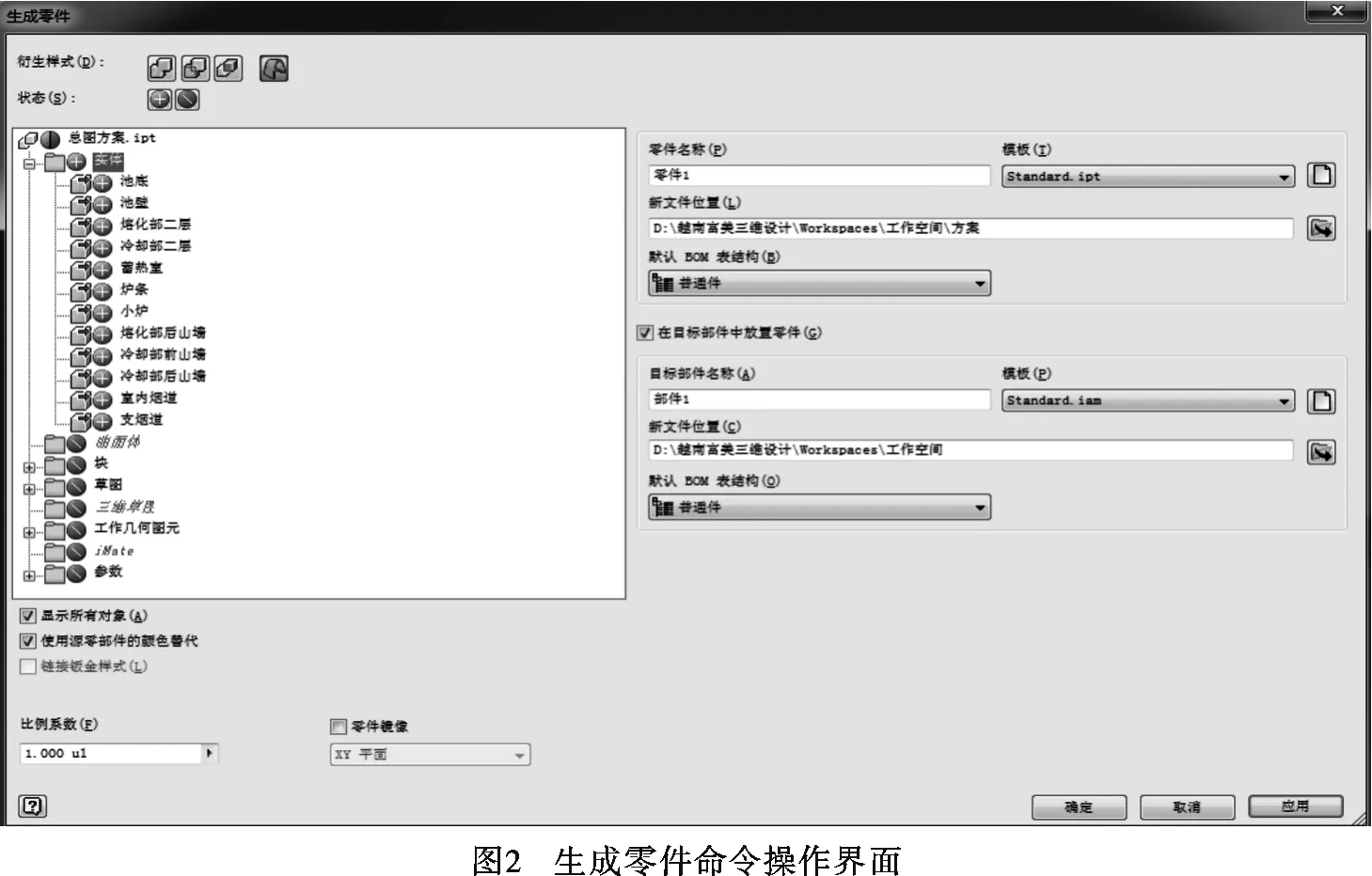

通过自上而下创建完多实体模型后,就可以在菜单栏中选择管理→布局→生成零件命令,来创建单个零件,参见图2所示对话框,在对话框左侧的列表中展开实体节点,选择需要生成零件的实体。在右侧的“零件名称”文本框中输入新的零件名称,并选中左上角的“实体作为工作曲面”选项。选择“在目标部件中放置零件”复选框,则单击“应用”或者“确定”按钮后会生成新的部件文件并且被激活,生成的新零件会与部件的坐标系重合地放入部件中。通过这一步操作可以看出,所有的实体都是从一个主模型上分割下来的,因此实体之间的外形匹配肯定没有问题,不需要添加其他的约束[3]。

2.3 对截取出的局部框架填充细节结构

2.3.1 池底大砖细节填充

新建部件图,通过放置命令引入上一步骤分解整体模型得到的池底框架曲面,并选择“在原点处固定”,然后,进入自下而上的设计模式。通过新建零件得到一块块池底大砖的零件模型,然后将他们放置在部件中,并与池底框架曲面进行约束。由于池底砖有许多相同的砖型,可以通过阵列、镜像等命令极大地提高设计效率。最终,等池底框架曲面全部被填充满,就可以得到具有全部设计细节的池底大砖三维模型,见图3。

2.3.2 熔化部二层细节填充

新建部件图,通过放置命令引入分解整体模型得到的熔化部二层框架曲面,并选择“在原点处固定”。可以看出,由于所有框架曲面都是使用同一套坐标系统,所以在放置曲面的时候选择“在原点处固定”至关重要。在该部件中,笔者采取和池底一样的方法来设计胸墙结构,但在设计熔化部大碹的时候却遇到了麻烦。由于大碹碹砖数量太多,按照常规设计方法,电脑很容易直接死机,因此不得不将大碹设计成一整个零件,然后通过贴图使其表面具备碹砖的纹理,见图4。该方法同样适用于蓄热室、烟道等砖块体积小、数量多的部位。

2.4 拼接具备细节结构的各框架

按照以上的步骤对每一个曲面都进行填充,得到12个窑炉各部位的具体模型。然后新建部件图,将这12个部件图通过放置命令引入,并选择在“原点处固定”,最终得到具备全部细节的完整的窑炉三维模型,见图5。由于Inventor是机械设计软件,所以钢结构的设计相对于砖构来讲反而要容易许多,有了完整的三维模型,只需要根据砖构在外面构建相应的钢构即可。钢构可在各部位的部件图中添加,也可以在最后的整体部件图中添加。

2.5 实例中各步骤的要点

第一步建立窑炉整体的框架模型应该保证基本尺寸的准确性,因为后续零件的装配都是基于最初始模型的各个平面,一旦整体的框架模型出错,最后的拼装可能会出现较大的问题。

第二步将整体框架模型零件分割为多实体,并转化成含多实体零件的部件。这一步中建议按照设计习惯,将关联度不大的部位尽可能地分成单独的实体,方便多人进行同时设计,也能保证单独一个部位的模型不会过于庞大,导致电脑卡死。

第三步在具体模型的设计当中,应该力求把零件做得详细,因为这是最终需要加工制造的东西。值得一提的是,在多人协同进行具体模型设计时,千万不要有多人参照同一局部框架曲面,否则可能导致最终的模型出现拼装错误的问题。

第四步是把所有具体模型按照一开始的整体框架模型的位置进行组装。这一步中容易出现的问题就是最终模型数据太庞大,电脑硬件跟不上。因此,必要的时候只能对具体的模型进行“提取包覆面”“替换”等操作,使模型轻量化,在不影响整体外观的情况下牺牲一小部分细节结构,来达到流畅使用软件的目的。

3 其他配套工作

1)建立完善的窑炉参数表,将全部数据都添加到框架模型零件图的fx表中,实现参数化设计。在比较熟悉地使用Inventor软件后,还能添加、使用各种规则,利用“InputBox”、“Feature.IsActive”等计算机语言编写自己需要的规则,从而真正的实现只需输入数据就能输出模型的目的[4]。

2)建立比较全面的数据库,比如砖材数据库,需包含各种材质的砖的比重、外观等,这能极大地减少窑炉材料统计的工作量。众所周知,一座完整的大型浮法玻璃熔窑的砖材数量非常庞大,能达到几十万,因此,如果能提前设计好各部位的砖材材质,就能比较迅速的得到各砖材的数量及重量,这比传统的二维作图需要设计者自己手动计算的方式更为准确和快速。

3)建立各种特殊砖型的ipart零件,比如挂钩砖,形状大致差不多,细微尺寸有点差别,可以做成一个族,需要的时候直接引用。因为工业设计的特性决定了不同项目中其实是有很多共通点,而ipart则可以比较好的把这些共通点串联起来,方便重用、复用以前设计过的零件,大量减少工作量。

4 结 语

经过长时间的探索与实践,发现用Inventor绘制大型浮法玻璃熔窑窑炉是可行的,该文介绍的方法具有较高的实用性,这种绘制窑炉的思路有以下明显的优点:

a.窑炉的整体框架模型由总师或者项目负责人绘制,不需要具体的内部结构,仅需要确定窑炉基本参数即可,例如各部位的长宽高以及小炉对数等。

b.由框架模型转化而来的局部框架曲面具有各自位置的相对关系,这使得最终图纸不需要通过各部位的相对约束来进行定位,使得工作量和文件大小大幅度减小。

c.各局部框架曲面得到后可分给多人进行设计,每人各自设计自己的部分,互不干扰,又能同时进行。

d.最终模型中包含所有参数,准确性较传统CAD二维图有大幅度提升。

e.出图方便,各部位能单独出图,且材料表能自动生成,省时省力。