多分片薄玻璃生产线冷端的工艺设计

尉少坤,陈 鹏,刘 锐

(中国建材国际工程集团有限公司,蚌埠 233010)

冷端是浮法玻璃生产线的重要环节。它将从退火窑出来的玻璃带进行各种检测、切裁、掰分、防尘除屑、表面保护等,最后将合格品按照等级进行堆垛或装箱,并完成整个工艺过程的输送。

目前,随着传统浮法玻璃原片的日益淘汰,市场对汽车玻璃、制镜玻璃、光伏玻璃等浮法薄玻璃的需求越来越多。薄玻璃生产线玻璃板规格较小,板宽方向往往是纵切两刀以上形成多分片。同时,这样的生产线往往并不只生产2 mm以下的薄玻璃,还要涵盖一定普通建筑玻璃的生产能力,以满足瞬息万变的市场需求。因此,多分片薄玻璃生产线既要满足汽车玻璃、制镜玻璃等薄玻璃的生产工艺需求,又要满足普通建筑玻璃的生产工艺需求。

工艺设计离不开产品的自身特性。多分片薄玻璃生产线具有高速、宽板,玻璃板规格小、厚度薄,切割质量、防尘划伤及边角缺陷等表面质量要求高的特点,工艺设计时需要围绕这些特点展开。该文将结合目前国内外冷端装备技术和笔者公司设计经验,按工艺要求和功能完成的先后顺序,对多分片薄玻璃生产线的冷端工艺进行分区,并对每个区的具体布置和设备设计做简单介绍。每个区段除了完成基本的输送功能,还要完成本区段特有的功能。

1 预处理检测区段

此区段位于冷端最前端,相当于整个冷端的门禁系统,对出退火窑的玻璃带进行预处理,并完成玻璃带的各种检测。这个区段可再细分为预处理区和检测区。

1.1 预处理区

主要是对引头子、改板后的过渡板、退火窑出故障后的断板等进行检测,通过应急横切、应急落板及破碎后将其回炉,保护冷端的输送、切裁等设备。此区从前往后依次布置断板检测装置、应急横切机、应急落板破碎装置,断板检测的信号需要同时传送给锡槽中控室和冷端控制室,通知双方及时处理。

1.2 检测区

预处理工序之后是设计检测区,此区前端布置一台缺陷检测仪,主要对玻璃质量、玻璃厚度及玻璃边位置进行检测,将缺陷种类、缺陷位置、缺陷大小、玻璃厚度、玻璃边位置信息传送到优化切割系统,为优化切割系统的切割和判等工作提供数据支持。

检测区段长度取决于缺陷检测仪中心到纵切刀轮的距离,这个距离由具体优化方案而定,需要综合考虑缺陷检测仪数据整理发出用时、优化板长和优化片数、优化切割系统接收处理数据用时等,一般可设在12~15 m之间。

为了防止玻璃表面发霉,有的生产线会在检测区段设置一台防霉液喷淋装置,防霉液喷淋装置的位置要求要确保进入切割区段前,玻璃带上的防霉液要干掉,以免影响切割。

2 切裁加速区段

此区段是汽车玻璃生产线冷端最重要的组成部分,良好的切割缝是玻璃板后续掰好、分好的前提。完成纵向切割和横向切割后,玻璃带表面留下纵切缝和横切缝,然后沿横切缝进行横向掰断,再加速分离出去。此区段可细分为切裁区、横掰加速区。

2.1 切裁区

依次布置测长发讯装置、板边检测装置、纵切桥和横切桥。测长发讯装置完成玻璃带的速度检测,板边检测装置提供玻璃带边部位置信息,优化切割系统将这些信息数据处理后,分别控制纵切桥和横切桥的纵切刀和横切刀按指令进行切割动作。纵切桥一般是设置两桥,如果有套裁要求,可以实现两个规格玻璃板的套裁,如果没有,可一用一备。今后优化切割的发展趋势是多规格套裁,在不增加纵切桥数量的前提下,可利用两桥的不同切割刀快速切换来完成,控制系统将会更复杂。每桥设置的切割刀数量目前可以按玻璃纵向片数和是否具备二次切边功能来定,如果多规格套裁,就要同时考虑玻璃规格和切割周期等因素。横切桥每桥配置一把切割刀,横切桥的数量主要根据最小玻璃板的来板周期来定,切割周期如果小于来板周期,就要双刀或多刀轮切来实现,横向抽条时还要考虑抽条动作由谁来完成。

此区输送辊道也是有效保证玻璃板切割质量的重要组成部分,切割辊道辊面平面度要好,玻璃板接触点尽可能多,否则很容易出现碎片。纵切处要求用全胶辊,横切处辊距和胶圈间距尽可能小。玻璃板的切割质量还与切割刀轮直径、切割刀轮角度、切割压力等因素息息相关。

2.2 横掰加速区

此区段功能是将玻璃板按等级或按缺陷位置达标,沿横切线进行横向掰断,并将前后片之间拉开一定间距。横向掰断装置之前设计一台打标机,其后设计加速辊道,有的生产线还有质检取片要求,可在加速辊道末端设置质检取片台。加速辊道前段可兼有小落板功能,如果有抽条板,横掰后直接下落。横向掰断到横切桥之间的距离可运用玻璃带抬起曲线方程得出,加速辊道的长度和分区布置可按照超薄浮法玻璃冷端加速辊道的计算方法进行合理的设计。

3 掰分落区段

此区段完成多分片的掰边、纵向掰断、纵向分离、几何形状检测、落板等众多功能;实现多分片的跑偏跟踪;还要实现优化切割模式下多规格套裁的纵掰、纵分。此区段工艺复杂,设备结构和设备数量也变化较多,基本上可设计为掰分区和落板区。

3.1 掰分区

1)掰边区

掰边由掰边装置和掰边辊道共同完成,掰边辊道的长度可参照加速区长度。多分片薄玻璃生产线上玻璃板都不会太厚,一般在6 mm以下,掰边装置选取单轮方式即可。掰边装置和掰边辊道的跑偏跟踪周期要满足跟踪动作在两块玻璃板的间隔时间内完成。

2)纵掰纵分区

纵掰和纵分分别由纵向掰断装置和纵向分离装置来实现。根据玻璃生产企业的实际生产经验反馈,结合对工艺的理论分析,可以得出多分片进行纵掰应该每次同时掰断两条缝,从辊道最外侧的两块玻璃板依次向内实施。纵分也应如此,每次同时掰断的是哪两条纵切线,紧接着要同时分开这两条缝,如果分开的玻璃板间隔太小,不够理想,还要再进行一次纵分,连续实施两次纵分。纵向掰断装置和纵向分离装置的布置台数及具体结构要以此为原则,综合考虑所有的玻璃板规格、厚度、长度、周期等多个因素。玻璃周期越短,玻璃板规格越多,纵向掰断装置和纵向分离装置布置的越多。另外,纵向掰断装置不能设计成每台掰断轮数量一样。越厚越长的玻璃板用的掰断轮相对要多一些;越薄越短的玻璃板用的掰断轮相对要少一些。纵向分离装置的短辊数量和短辊长度也要依据所有纵切线的位置来设计,保证每两块玻璃板都能够有效的分离。

3)纵掰纵分区辊道

纵掰纵分区辊道的设计要以不影响纵向掰断装置和纵向分离装置功能的实现为前提。玻璃原板窄的时候输送辊道仅为两支点,此段辊道设计基本不受影响;玻璃原板宽到5 m左右的时候输送辊道一般是四支点,此段辊道设计就要对纵向掰断装置进行避让,保证纵向掰断装置的横向移动行程足够,辊道设计上就需要将中部支撑做打断、偏置等处理。

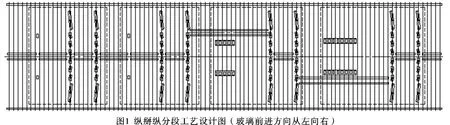

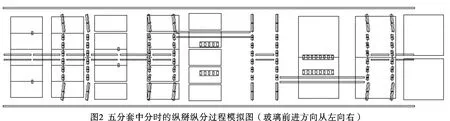

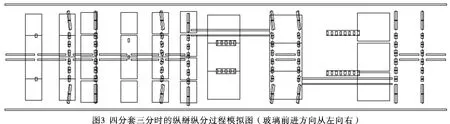

4)纵掰纵分区工艺设计实例 图1是正在实施的某个项目的纵掰纵分区工艺设计图,此方案可进行多种规格玻璃板的纵掰纵分,既可连续生产单一规格玻璃板,又可套裁生产。图2是五分套中分时的纵掰纵分过程模拟图,图3是四分套三分时的纵掰纵分过程模拟图。可以清楚地看到每次纵掰纵分的位置及哪台设备完成。

3.2 落板区

此区将优化切割系统判出的废板和掰断产生的形状缺陷板送到破碎机进行破碎回炉。形状缺陷由完整性检测仪检出,主要包括多缺角、破损及裂缝、尺寸超差等。进入完整性检测仪的玻璃板要求是匀速且运行方向与辊道输送方向一致,因此完整性检测仪距最后一道纵向分离装置的距离不得小于最大板长。完整性检测仪距主线落板的距离要预留出完整性检测仪数据发出时间和落板接收动作时间,理想的状况应该是玻璃板前沿到落板时主线落板已经完成升降动作处于等待状态。

落板的长度设置要统筹考虑玻璃板的长度和周期,实现在时间上满足短板周期要求,在长度上满足长板长度要求。

4 堆垛区段

该区段将合格的玻璃板按照不同的规格、不同的等级、以不同的输送方式输送的各自的堆垛工位进行堆垛,并在堆垛前由喷粉机或铺纸机进行玻璃板表面保护。目前的堆垛方式有机械手取板、水平堆垛机取板、立式堆垛机取板、人工取板。

4.1 国外堆垛区段工艺设计

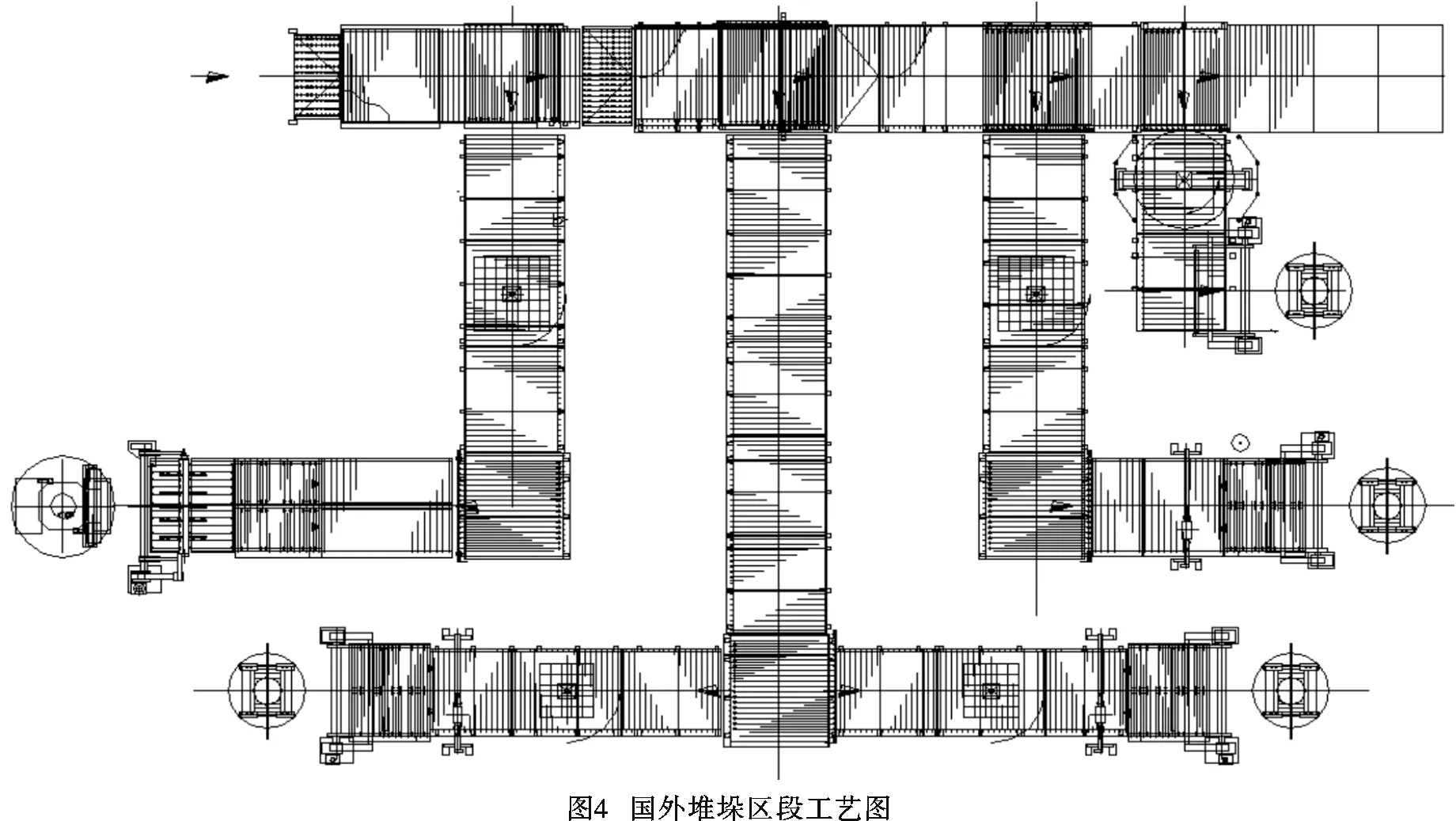

国外一般生产线的定位产品较单一,比如汽车玻璃生产线基本只生产汽车玻璃,且无分等要求,因此基本都是垂直堆垛机取板,图4为一条国外汽车玻璃生产线的堆垛区段工艺设计图。这种工艺设计方式的优点是玻璃板可以实现双堆,取板能力强大;缺点是双堆必须配置双驱辊道和补片辊道,另外每台垂直堆垛机都要配备长宽掉边的翻转装置、校正双向位置的对准辊道及专门的堆垛辊道,辅助辊道和辅助设备繁多。整个堆垛区段造价较高,过程控制也相当复杂。

4.2 堆垛区段工艺设计

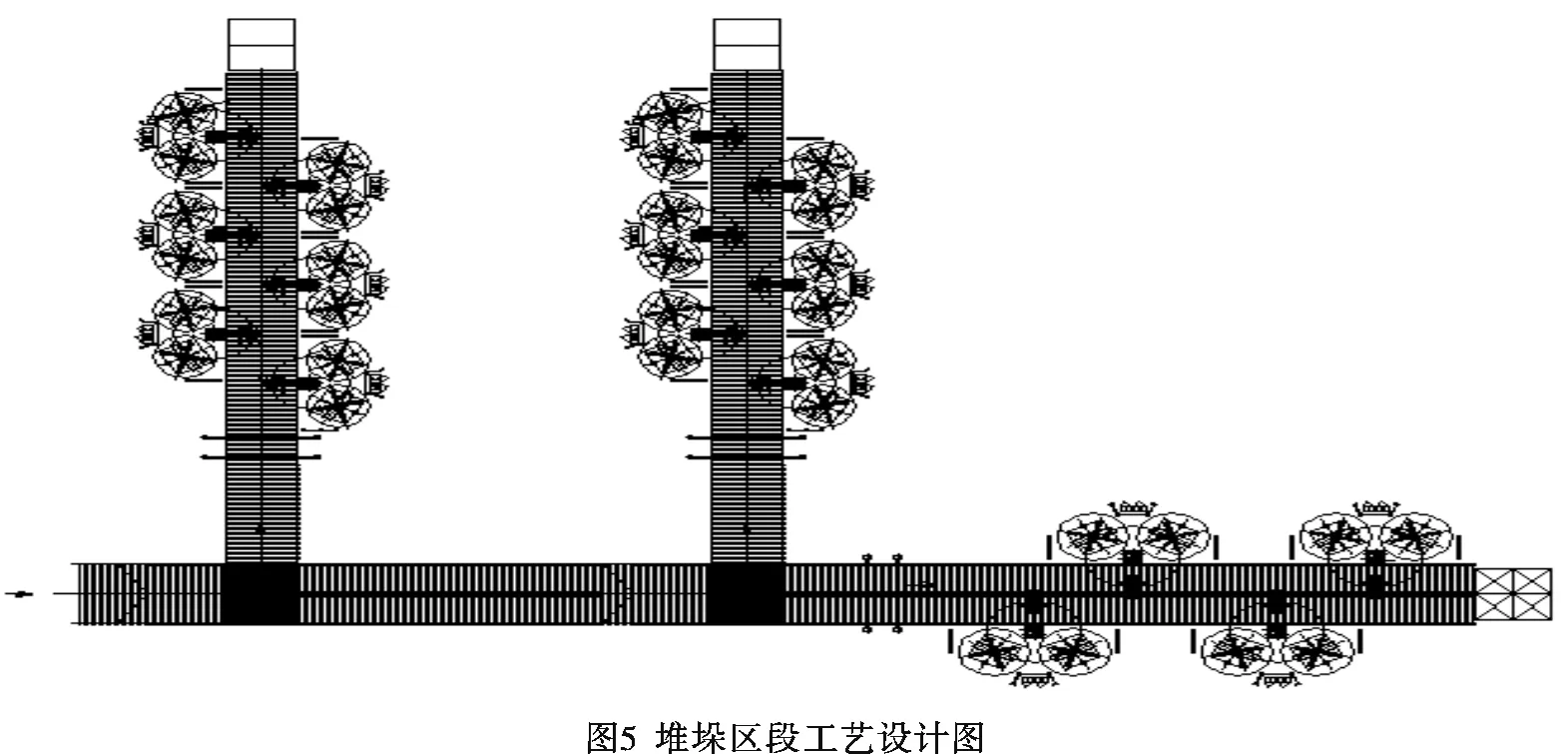

该文所述的多分片薄玻璃生产线不仅生产汽车玻璃、制镜玻璃等薄玻璃,还生产普通建筑玻璃。普通建筑玻璃有分等要求,而垂直堆垛机只有一个垛位,双抓只能规格等级相同。如果玻璃板增加一个等级,相当于玻璃规格增加一倍,如何合理地输送、分流配板、实现控制,将是一系列难题。此时推荐采用机械手取板方式。每台机械手有两个垛位,玻璃板不分等时可一用一备,玻璃板分等时一台机械手可抓取两个等级。针对机械手抓取周期比垂直堆垛机稍有差距的弱点,在生产周期较小的玻璃板时,可以有规律地间歇性地套裁一些较大板,比如汽车玻璃板套裁建筑玻璃板生产。只要满足套裁后每种玻璃板周期不小于机械手的取板周期,就能完成取板要求。这样一来,生产企业前期既不用投入太多资金购买数量庞大的机械手,又可以同时生产市场需求的多种玻璃板。图5为堆垛区段工艺设计图。

4.3 堆垛区段转向方案设计

由堆垛区段的工艺可知,为了解决玻璃板规格等级多样化,主线取板时间和空间都很困难的难题,需要将取板通道由主线一条通道分散到若干条通道,将玻璃板拉开更大的时间间隔和空间间隔。由主线向若干条支线的输送需要转向才能完成。转向输送过程中,玻璃板需要先成组再转向,如果是机械手取板,还要将转向后的玻璃板再拉开一定的空间间隔。成组数量与转向周期、玻璃板周期、通道数量有关。

由于多分片薄玻璃生产线具有玻璃板周期短速度高的特点,具体转向方式的选取必须要考虑转向周期尽可能小,占用主线通道时间尽可能短,以免影响后续玻璃板的正常输送。因此,可采用立交下穿式转向和双层辊道式转向。立交下穿式转向即为玻璃板转向用的升降皮带穿插在固定输送辊道当中,升降皮带无论升起输送状态或是落下等待状态,都不影响固定输送辊道对后续玻璃板在主线辊道的正常输送。只要升起或落下动作的瞬间不要有玻璃板通过即可。双层辊道式转向即为上下两层辊道,一层辊道与主线辊道等高,另一层辊道位于主线辊道的上方或下方,有一定高差,由一段斜坡辊道组成,末端与通向支线的转向装置相连。通过前端一段摆动辊道的上下摆动,接通上层辊道或下层辊道的通道,实现玻璃的主线输送或支线输送。

5 除尘除屑

除了以上工艺流程的设计,在多分片薄玻璃生产线上,为了满足玻璃板表面质量要求,还需要专门针对切割、破碎、掰断等工序产生的粉尘及玻璃屑进行有效的除尘除屑处理。应急落板破碎和主线落板的地面以上部分一般会封在密闭室内,由专门的除尘系统对密闭室进行除尘。切割时产生的玻璃屑主要是玻璃板的横向裂纹带来的,与切痕深度关系不大,因此为了减少不必要的玻璃屑,在保证有效切痕深度的前提下,切割刀轮角度不要太小。横掰、掰边、纵掰等工序产生的玻璃屑主要依靠吹、扫的方式进行处理。

6 结 论

随着浮法玻璃生产线冷端装备技术的不断提高,未来的冷端智能化程度越来越高,各区段、设备之间将会高度协同、互相渗透,必将反过来倒逼多分片薄玻璃生产线新的工艺布置的产生。笔者将在今后的生产实践中继续进行切割、掰断、堆垛等重要工序的研究,尝试为客户提供更优化、更节能的冷端工艺设计方案,并做好技术储备,为冷端新工艺的诞生蓄力助航。