液态金属冷却反应堆主容器双向密封特性分析

梁翰哲,柏云清,张 勇,师雪艳,宋 勇,汪建业

(1.中国科学技术大学 核科学技术学院,安徽 合肥 230026;2.中国科学院核能安全技术研究所 中子输运理论与辐射安全重点实验室,安徽 合肥 230031)

液态金属冷却反应堆是第四代反应堆的重要堆型类型,一回路采用池式布局以液态金属作为冷却剂。液态金属冷却反应堆具有独特的优良性能:安全性高、热传导高、燃料利用率高等特点。液态金属冷却反应堆主要包括钠冷快堆和铅或铅合金冷却快堆。国际上对液态金属冷却反应堆进行了广泛而深入的研究,俄罗斯正研究铅基反应堆商业化[1];欧洲设计有ELSY反应堆型[2,3];法国计划建造先进钠工艺工业示范快堆ASTRID[4];美国拥有SSTAR系列反应堆[5];日本对本国的钠冷快堆“文殊堆”作了大量研究[6];印度正在进行钠冷快堆PFBR的研究[7];中国实验快堆CEFR已于2010年达到首次临界[8];中国科学院核能安全技术研究所/FDS团队已完成系列铅基反应堆概念设计及相关关键技术研究[9-19]。根据第四代核能系统国际论坛(GIF)的反应堆研究路线图,液态金属冷却反应堆中的铅基反应堆被认为是最先实现商业运行的第四代反应堆堆型[20]。

气体密封是反应堆安全性的重要方面,主容器良好的气密性也是主容器完整性与可靠性的重要组成部分。为了保障液态金属冷却反应堆的固有安全性,该类反应堆主容器的气体压强较小。不仅如此,在正常工况下,气体压强略小于外部环境气压,表现为微负压;但是在一些基准事故工况下,主容器内部气压上升,超过了外部环境气压,表现为正压[21,22]。

对于液态金属冷却反应堆主容器的双气压模式的特点,目前还未见有文献报道其双向密封特性。本文采用压水堆中已使用的双道密封环布置结构[23],分别研究两种典型工况下,即正常运行的微负压情况和基准事故工况下的正压情况,使用有限元分析获得了密封环在反应堆两种典型工况下的非线性响应,再通过泄漏理论得到主容器的密封性能参数,初步分析了主容器双向密封的基本特性。本文针对液态金属冷却反应堆的双向密封特性分析是反应堆密封设计前期探索,可为该类反应堆设计提供一定的参考。

1 双道密封环布置结构

液态金属冷却反应堆采用内外双通道C型金属密封环布置。C型密封环具有弹性良好、外表面柔软、与反应堆相适应性强、加工成熟等特点,在反应堆中得到了广泛的应用[24]。密封环被安放在主容器顶盖的凹槽中,通过螺栓的拧紧,顶盖与支撑构件相互靠拢以挤压密封环,使其产生形变,通过外层的较软材料与壁面紧密贴合以填补金属壁面的微观间隙。

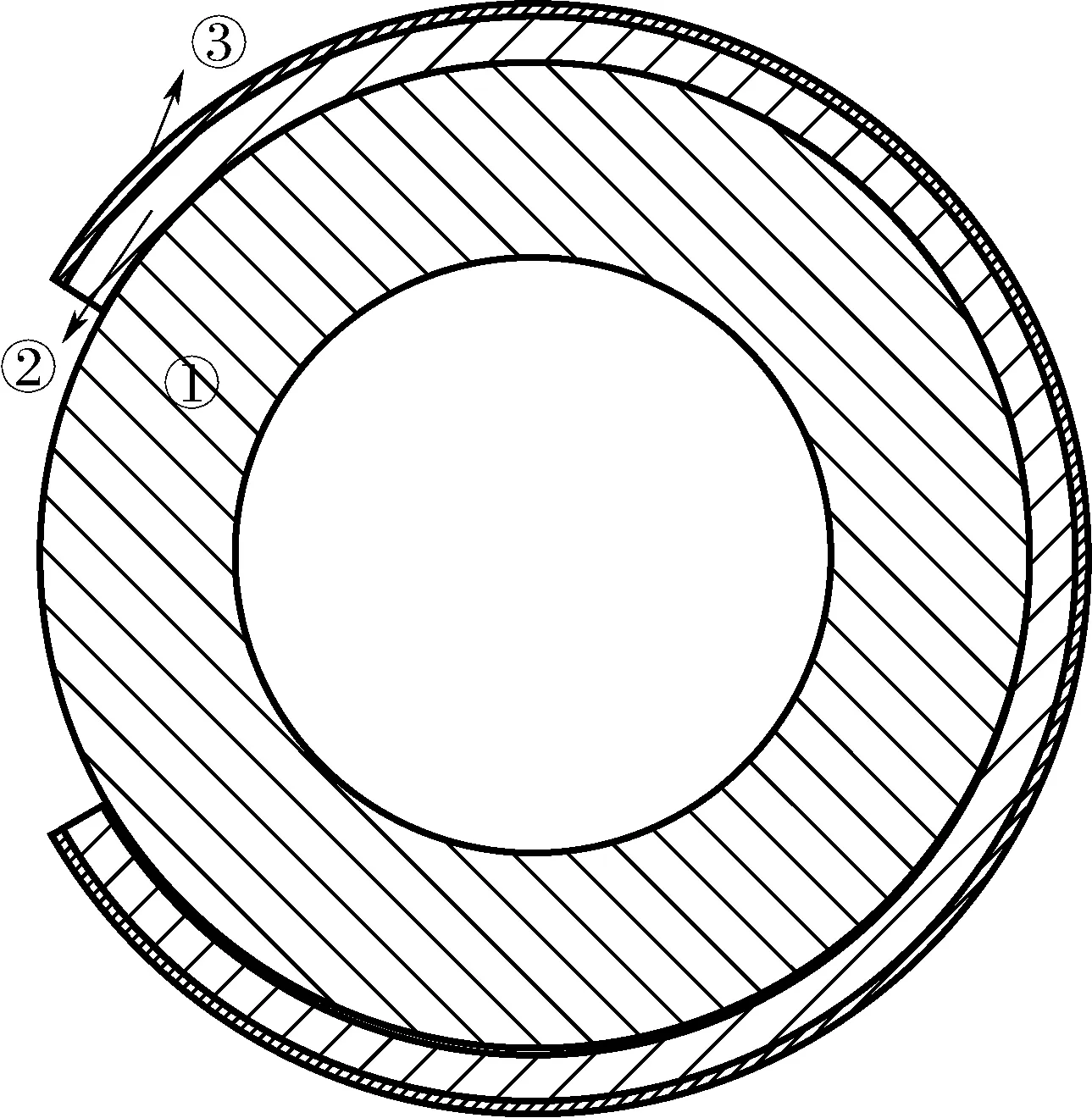

金属C型密封环结构由三部分组成,从内到外分别是O型绕丝弹簧,C型合金内覆面以及C型金属外覆面,其使用的材料分别为inconel718合金,inconel600合金以及银。其中,绕丝弹簧为密封环的本体,是密封环良好弹性性能的保证,密封环结构示意图如图1所示,材料的相关物性参数如表1[25]所示。

图1 密封环示意图

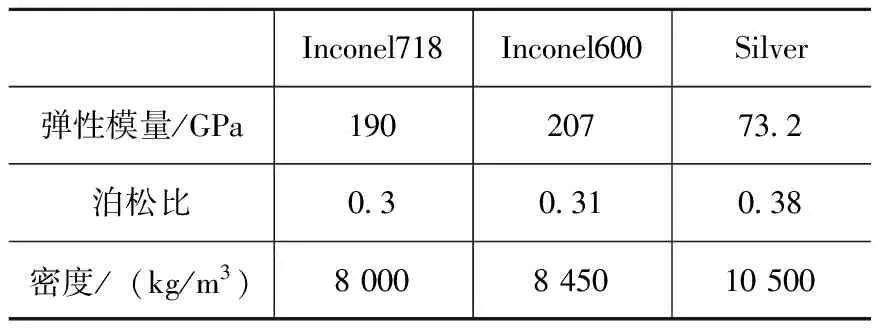

表1 密封环材料物性参数表

液态金属冷却反应堆在正常运行工况下,主容器内部气压低于外部气压,此时需要限制外部气体进入内部环境而造成内部气压增大,外密封环主要起密封功能,内密封环作为冗余设计;而基准事故工况下当内部气压增加而大于外部环境气压时,内密封环成为主要密封的结构,起到限制气体泄漏的作用,外密封环可以作为冗余设计目的。

2 密封性能分析

2.1 密封环有效性分析

主容器对气体的密封主要通过密封环的压缩与回弹来实现。如果密封环的回弹量大于密封环的径向压缩量,那么这个密封环有效;如果回弹量小于密封环径向压缩量,那么该密封环失效。

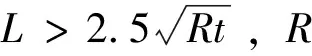

为了研究密封环的回弹性能,本文使用有限元分析软件ANSYS进行模拟。熊光明等[26]指出,可以使用当量圆筒模型对密封环的绕丝弹簧进行良好的近似模拟。由于密封环的压缩,很可能存在压缩过大而造成塑性形变,存在较大的非线性过程,这时常规的线性模型无法正确地模拟密封环受压缩过程。蔡立勋等[27]指出,非线性等向强化本构模型可以很好模拟Inconel718合金的非线性材料模型,Inconel600合金以及银使用多线性等向强化材料模型进行模拟。根据密封环的对称性,采用密封环的一半模型,通过在其表面加载一定的线载荷到达800 N/mm,而后逐渐减少至0的加载形式,以此查看密封环的形变情况。通过处理模拟结果,得到了常温下该密封环的压缩—回弹曲线,如图2所示。

图2 密封环压缩—回弹曲线

由图2可以看出,当密封环的压缩量小于0.5 mm时,其压缩量与线载荷近似成线性关系,其对应载荷约为600 N/mm。然而当压缩量超过了0.5 mm之后,线载荷的增加对压缩量的影响增大。说明当加载的载荷小于600 N/mm时,密封环为弹性形变;当加载于密封环的线载荷超过此值时,密封环开始发生塑性形变。载荷达到800 N/mm逐步卸去线载荷,密封环开始回弹,压缩量减少。当载荷完全消除时,密封环并未恢复原来的形状,产生了不可恢复的塑性形变。为了保证密封环能够在被压缩之后能够有效回弹,其使用必须避免失效情况的发生,密封环的压缩量应小于0.5 mm以保证其有效性。

2.2 密封结构分析

液态金属冷却反应堆一回路采用池式布局,主容器内包容有冷却剂、堆内构件和设备、覆盖气体等。以某液态金属冷却反应堆为例,直径为4.4 m、高为7 m的圆柱形筒体,在主容器上方有覆盖气体。筒体、顶盖、螺栓、凹槽、密封环等构成了主容器密封结构,密封结构涉及多种部件,结构复杂。因此在保证计算精度的前提下,为了提高计算效率,我们在模拟计算时将主容器结构进行了一定的等效简化处理:

(3)整个计算模型选用二维模型,需要获得的参数均能在二维模型中得到体现。

本文利用有限元分析软件ANSYS对正常工况以及典型主容器内部压强增加这两种工况下的主容器密封进行模拟与分析。正常工况下,反应堆主容器内部压强为微负压,而在基准事故工况下,反应堆主容器内部压强上升,大于外部气压而成为正压。为了可以较好地模拟主容器在运行情况下其密封状况,在ANSYS中需要通过选择合适的单元类型进行模拟。在此,所有的模型二维单元采用PLANE182单元模拟,该单元可以较好地模拟平面模型的应力以及形变情况;对于其中存在的非线性接触模拟,使用ANSYS的接触单元进行模拟。

对于密封结构的气密性评估,反映其性能的主要准则有密封环的最大应力,密封环上轴向位移U1、下轴向位移U2、径向滑移量δ,其中δ=U1-U2。通过相应数据的提取与计算,求得了液态金属冷却反应堆正常运行工况以及基准事故工况下密封环的上、下轴向位移、轴向分离量等结果。具体如表2所示。

表2 反应堆两种工况下密封环形变结果

对比密封环回弹曲线,可以看到两种工况下,密封环压缩均小于0.5 mm的限值,说明主容器在这两种工况下,其处于有效密封状态。对比两种工况下径向位移以及滑移量的差别,发现在基准事故工况下,密封环的径向位移以及滑移量均略大于正常工况下的相应值。

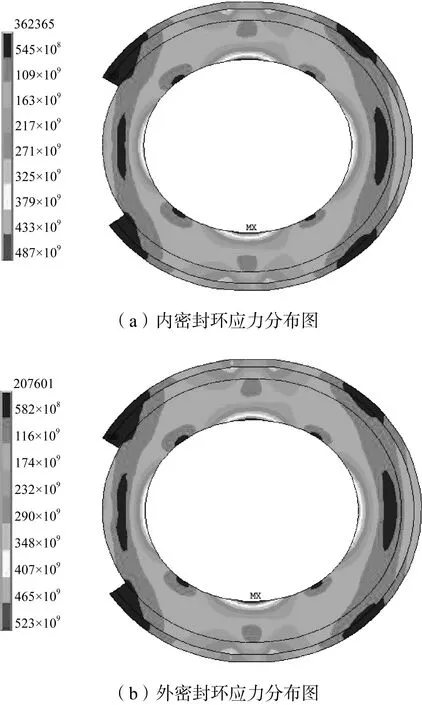

同时,我们查看内外密封环的应力分布情况用以了解密封环各部位的应力值以及应力集中,其应力的分布如图3、图4所示。

图3 正常工况密封环应力分布图

图4 基准事故工况下密封环应力分布图

可以看到,内外两个密封环的应力分布情况类似,其应力较大值出现于绕丝弹簧,由于绕丝弹簧是密封环的本体,承担着压缩回弹的作用,因此在受到压力时,该部分会有较大的应力产生;而外覆面是直接与金属壁面相接触的部分,在密封环受到压缩时,外覆面将产生大变形而填补金属壁面的缺陷,这使接触部分产生较大的应力。

查看密封环在工作时的接触压强,如图5所示。从图中可以看出,接触压强最大值出现于外覆面与壁面的接触处,说明外覆面主要承担了密封环与壁面贴合的功能。

图5 密封环接触压强分布图

同时在两种工况之下,对应密封环的应力分布情况也相近,查看密封环的应力值,发现其数值存在着差别。两种工况下密封环各部分的应力最大值如表3所示。

表3 反应堆两种工况下密封环应力最大值

表3的结果表明,绕丝弹簧的应力最大值小于其材料的屈服强度,说明了这些部分能够正常工作,并能保持良好的性能;而外覆面的应力峰值已经大于其屈服强度,一方面说明使用非线性模型模拟是必要的,另一方面说明外覆面已产生显著的塑性形变,这对于密封是有益的,它既可以有效地填补法兰壁面,同时能够增加密封面的接触面积;内覆面应力小于其屈服强度,均处于弹性形变范围内,它能够平稳的传递载荷,保护绕丝弹簧。在正常工况与基准设计事故这两种工况下均有这样的结论。

3 结论

本文针对液态金属冷却反应堆主容器密封气体的双向密封特殊性要求,考虑在主容器与顶盖连接处布置双通道金属C型密封环布置结构,并利用有限元软件ANSYS对主容器在正常运行工况以及基准事故工况下进行了密封环的接触非线性分析,对主容器的双向密封性能进行了初步评估。得到了以下结论:

(1)在正常工况下与基准事故工况下,密封环的压缩量均在密封环有效的压缩的限值之内,这样密封环在被压缩时能够有足够的回弹对金属壁面进行贴合,表明密封环在两种情况下均能保持工作有效性;

(2)在正常工况下与基准事故工况下,密封环的绕丝弹簧在弹性形变范围内,密封环主体能够长期有效,表明密封环工作时均具有良好的弹性性能;密封环外覆面能与金属法兰壁面紧密贴合以减少泄漏通道。表明密封环能对于液态金属冷却反应堆的两种工况下产生的压强变化均提供良好的气体密封;

(3)在两种工况下,内外两个密封环均能保持有效性。因此在正常工况下,外密封环能主要阻止外部气体进入主容器内部,内密封环同时起到冗余作用;在基准事故工况下,内密封环主要起到防止主容器内部气体泄漏至外部环境,同时外密封环作为冗余。

以上的结论可以表明,主容器布置的双通道C型金属密封环,可以使液态金属冷却反应堆主容器的气体得到了有效的密封,达到了主容器气体双向密封的功能。

致谢

本工作得到国家自然科学基金(51408585)资助。感谢FDS团队其他成员为本工作的顺利进行提供的支持与帮助。