汽车传动系扭振数学模型的建立及验证

黄丰云,宋鹏程

(武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

随着汽车工业的高速发展,人们对车辆性能及舒适性的要求不断提高,作为汽车发动机与驱动轮之间的动力传递系统,传动系的扭转振动直接影响汽车的噪声、振动与声振粗糙度(noise,vibration,harshness,NVH)性能。所以,建立精确的传动系扭转振动分析模型,对传动系统的匹配设计及后期解决传动系扭振问题具有重大意义。目前,传动系扭振理论模型的建立,主要有集中参数模型、分布参数模型等[1],集中参数模型将轴系分为若干个集中质量,质量间由弹性系统连接,便于分析计算系统的扭转特性,其形式简单,应用广泛,但目前广泛采用的集中质量法[2-4],没有考虑传动轴万向节输入、输出轴不等速特性及主减齿轮啮合刚度对传动系扭振的影响,建模过程过于简化;分布参数模型采用连续分布的参数来构造轴系模型,其对轴系的描述更为精确,但多用偏微分方程,求解困难[5];计算机虚拟仿真技术在传动系扭振分析上的应用也较广泛,但其具有一定的失真度;试验技术[6]虽能迅速找出问题并提出相应的解决方案,但无法在整车设计之初对传动系进行相关试验研究以避免可能出现的问题,且需制造相应试验样件,增加了开发时间及成本。而对于传动系存在的扭振问题,目前也提出了较多有效的解决办法,使用双质量飞轮以隔离发动机本身扭振波动对传动系统的影响;在传动系统适当位置增加扭转减振器以减小相应频率下的传动系扭振响应等。

某公司MPV(Multi-Purpose Vehicles)车型存在车内噪声过大引起的乘客抱怨问题,根据以往经验,初步判定由传动系扭振导致,以此为背景,建立综合考虑万向节不等速特性及后桥齿轮啮合刚度的传动系集中参数数学模型,对其进行相关的研究分析。

2 传动系扭振数学模型的建立

前置后驱汽车动力传动系统中,发动机作为动力源将扭矩传递至离合器、变速箱,再通过传动轴、后桥到达驱动轮。由于组成传动系统各个总成的零件结构复杂,分布参数模型求解困难,因此根据集中参数法的等效原则,建立易于数值求解的传动系集中参数扭振模型。所研车型采用三轴式手动变速箱,建立3档传动系扭振模型进行扭振分析。变速箱3档动力传递途径,如图1所示。

图1 变速箱齿轮啮合状态Fig.1 Gear Meshing State of Gearbox

由于变速箱啮合齿轮间刚度较大,故啮合齿轮对之间可视作刚体,基于集中质量等效原则,根据动力传递途径将变速箱划分成4个当量集中惯量,如图1所示。分别为J1~4,其中,J1包含飞轮及离合器的等效集中惯量。集中惯量间的扭转刚度、阻尼分别为 K1~3、C1~3。阶梯轴可视为串联轴系,轴的扭转刚度及阻尼计算公式如下。

轴的扭转刚度按式(1)进行求解[7]:

轴的扭转阻尼按式(2)进行求解[7]:

式中:K—扭转刚度;G—轴管剪切模量;Ip—极惯性矩;L—轴的长度;D—轴的外径;d—轴的内径;C—轴的扭转阻尼;ζ—阻尼系数,一般为 0.005-0.075,这里取 0.05;Ja、Jb—轴类零件两端的等效转动惯量。

串联轴系的扭转刚度可按式(3)进行求解:

式中:k—串联轴系等效刚度;k1~n—各轴段的扭转刚度。

所研车型传动系的传动轴、主减速器及半轴等的布置方式,如图2所示。

图2 传动系布置方式Fig.2 Layout of Driveline System

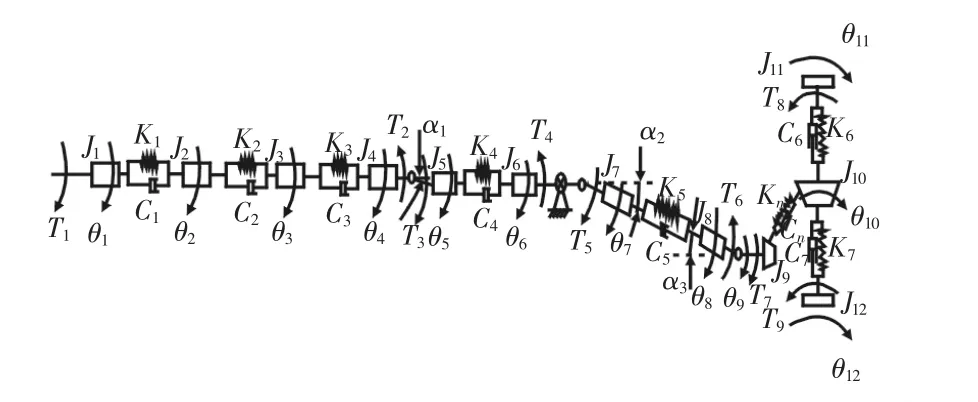

根据所研车型传动轴及后桥的布置方式,根据集中质量法等效原则,将复杂系统进行一定的离散简化,建立传动系扭振分析模型,如图3所示。

图3 传动系扭振模型Fig.3 Model of Torsional Vibration of Driveline System

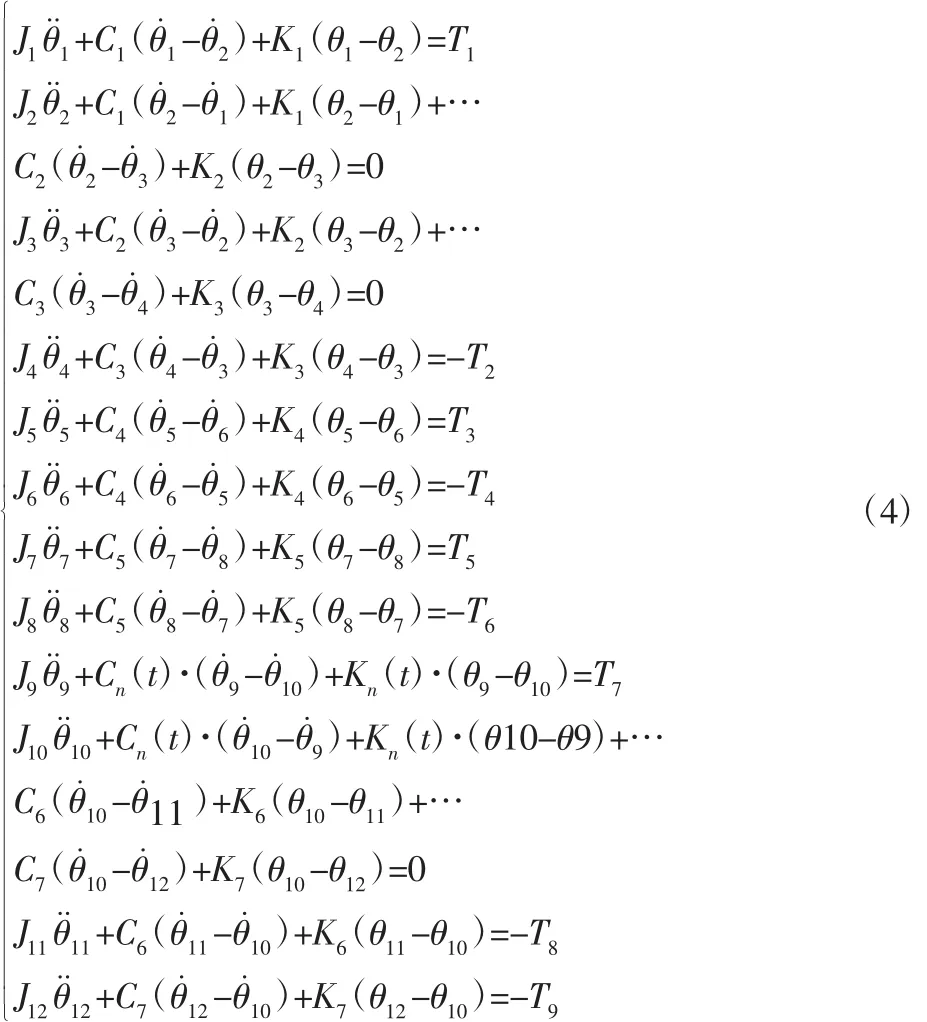

依据拉格朗日建模理论,忽略传动系的扭矩损失,建立传动系统的纯扭转数学模型,如式(4)所示:

式中:K1~4—变速箱系统等效转动惯量;J5~8—传动轴向两端万向节离散等效后绕各自轴线的等效转动惯量;J9~12—主动齿轮、被动齿轮(含差速器总成)、半轴(含轮毂及车身)绕其轴线的等效转动惯量;θ1~12、θ˙1~12、θ¨1~12—各惯量的扭转位移、角速度、角加速度;K1~3、C1~3—变速箱各质量点间的等效扭转刚度、阻尼;K4~5、C4~5—传动轴各质量点间的等效扭转刚度、阻尼;kn(t)、Cn(t)—主被齿轮副时变扭转刚度及阻尼;K6~7、C6~7—半轴等效扭转刚度、阻尼;T1发动机输出扭矩;T8~9加载在半轴轮毂上的等效负载转矩。

根据式(4),得矩阵形式的扭振动力学方程:

式中:J—等效转动惯量矩阵;C—等效阻尼矩阵;K—等效刚度矩阵;T—扭矩矢量矩阵;θ、θ˙、θ¨—角位移、角速度、角加速度向量。

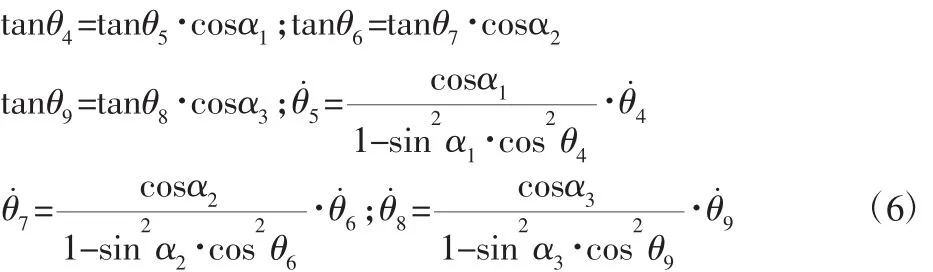

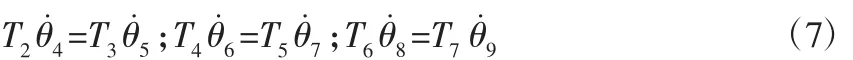

由于十字万向节轴间夹角的存在,导致万向节输入、输出轴存在非等速性。传动系传递动力达到稳定时,其传动轴各万向节轴间的转角关系[7]如下:

式中:α1~3—各万向节输入、输出轴间夹角。

不考虑万向节传递过程中的扭矩损失时,各节轴间的转矩关系式为:

联立式(5)至式(7),可对建立的传动系扭振模型进行数值求解。

3 传动系扭振数学模型的求解

3.1 传动系扭振数学模型的参数确定

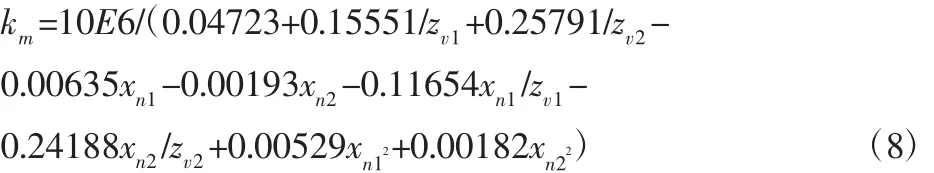

数值求解前,需确定等效模型中的各个参数。将传动系模型导入UG软件,通过UG计算出各部件绕回转轴线的转动惯量;根据模型相关物理参数,通过式(1)~式(3)可得出各集中质量点间的扭转刚度、阻尼值。后桥主、被动齿轮间线性啮合刚度km[8]:

式中:zv1、xn1—主动齿轮的当量齿数、变位系数;zv2、xn2—被动齿轮的当量齿数、变位系数。

齿轮的扭转平均啮合刚度kn[9]:

式中:ra、rb—主、被齿轮节圆半径。

由于齿轮副实际啮合过程中,其啮合刚度存在较为显著的时变特征,可使用傅里叶级数将啮合刚度进行展开,表示为[8]:

式中:kn(t)—齿轮副时变扭转刚度;δi—齿轮副啮合刚度i阶波动系

数;ω—齿轮副啮合频率;φi—齿轮副动态啮合刚度初相位。

考虑到所研车型采用直列四缸发动机,其发动机输出扭矩存在波动且以2阶主谐量激振扭矩为主要激振扭矩[10],将输出扭矩设定为:

式中:T0—发动机平均输出扭矩;δ—转矩波动系数;ω—发动机输出角速度。

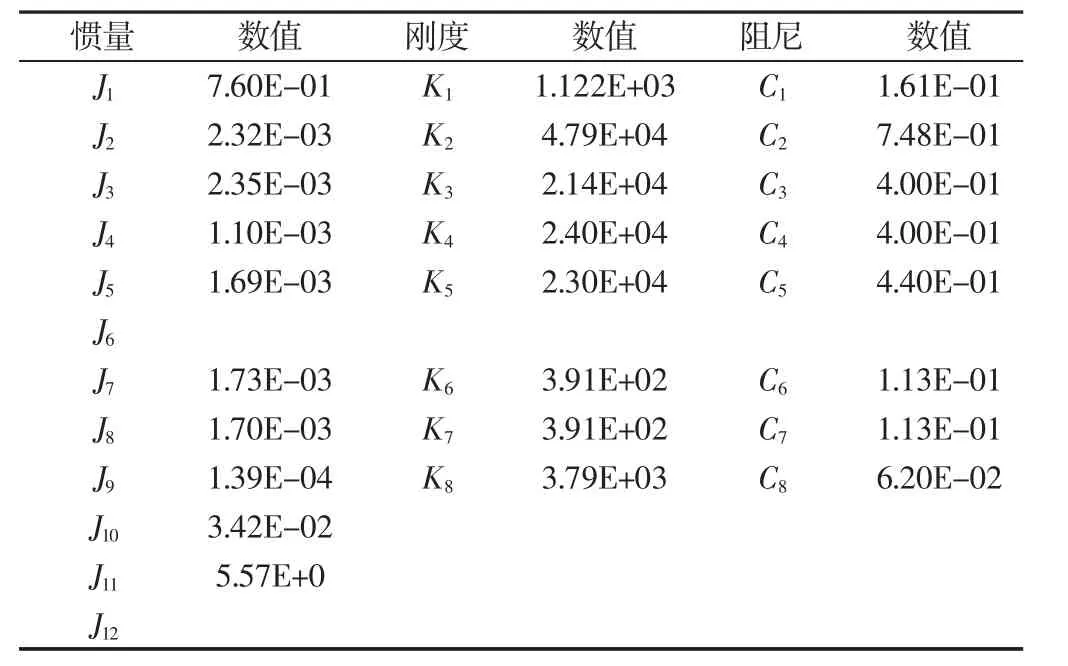

动力传动系统在经过变速器、主减速器后转速会发生相应改变,将传动系统简化为集中参数系统后,系统参数需转化为扭振特性不变的归一化当量系统参数,当量系统参数,如表1所示。其中,惯量、刚度及阻尼参数的单位分别为 kg·m2、N·m/rad、N·s·m/rad。

表1 传动系扭振模型当量参数Tab.1 Parameter of Equivalent Torsional Vibration Model of Transmission System

3.2 传动系扭振模型的数值求解

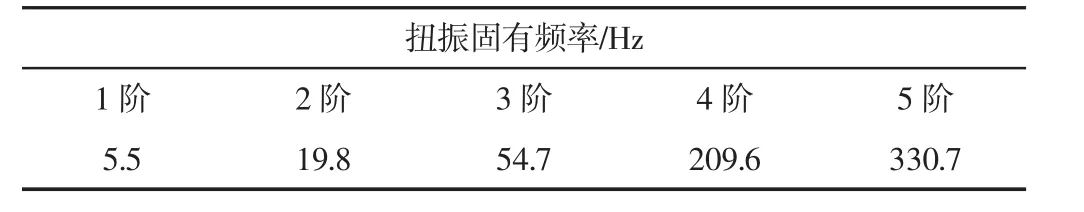

当不考虑传动轴轴间夹角及啮合刚度的时变特性时,基于传动系扭振动力学方程,带入相关参数,对式(5)进行自由振动计算,得到3档传动系扭振固有频率,如表2所示。

表2 传动系统固有频率Tab.2 Natural Frequency of Transmission System

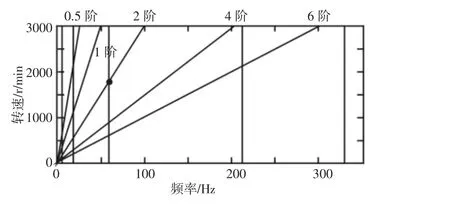

由表2可得传动系统存在54.7Hz的扭振模态,刚好处于所研车型常用转速的激励频率范围内,进一步可得传动系统阶次跟踪,如图4所示。图中的竖线为传动系统的各阶扭振固有频率,斜线代表发动机各阶次简谐扭矩激励,从图中可以看出,在(1500~1800)r/min转速段,传动系统的3阶扭振固有频率与发动机2阶激励存在交点,即传动系统有很大可能受到发动机二阶激励作用而产生共振,从而导致该车型特定转速段出现轰鸣声进而引起乘客抱怨问题。

图4 传动系统阶次图Fig.4 Order Diagram of Transmission System

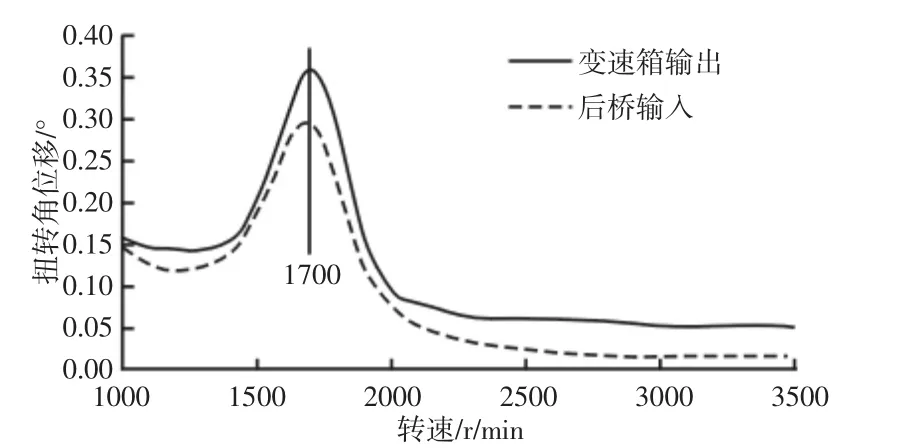

由于传动轴轴间存在夹角及齿轮副啮合刚度存在时变特性,为进一步研究传动系扭振响应,载入发动机激励力,通过Runge-Kutta(龙格-库塔)数值解法,对建立的传动系扭振模型进行数值求解,得到当量系统各个转动惯量的转角、角速度及角加速度,对其进行速比还原,可得到实际系统各个惯量处的扭振响应。考虑齿轮副啮合刚度一阶谐波和所研车型轴间夹角影响,发动机二阶激励下,转速为1500r/min时驱动后桥输入处扭转角位移响应,如图5所示。研究相同动态激励下,不同转速对应的传动系扭振波动,考虑变速箱输出及后桥输入处扭振响应较大且后期测点安装较方便,以变速箱输出及驱动桥输入处扭转角位移幅值为扭振评价指标,得到系统扭转角位移响应幅值,如图6所示。

图5 后桥输入处扭转角位移响应Fig.5 Torsional Angular Displacement Response at the Rear Axle Input

图6 不同转速扭转角位移响应幅值Fig.6 Amplitude of Torsional Angular Displacement Response at Different Rotational Speeds

从图6可以得出,当发动机转速位于1700r/min左右时,扭转角位移出现明显峰值,传动系出现扭转共振现象,峰值转速对应的二阶激励频率约56.7Hz,此处刚好对应主观评价中车内噪声过大的转速段。由此说明该问题车型车内轰鸣声过大引起的抱怨问题主要由传动系扭振导致,可以采用治理扭振的方法对其进行治理。此外,峰值转速对应的频率值与系统3阶固有频率值虽十分接近,但也存在一定的差别,说明万向节的不等速特性及啮合刚度的时变特性对传动系的扭振频率具有一定的影响,在实际分析时,不应忽略。

4 优化方案的提出

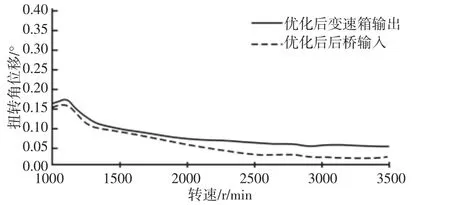

对于已经量产的上市车型,综合生产成本及操作的方便性的考虑,在传动系后桥输入端增加扭转减振器,将适当的附加惯量、刚度引入传动系统中,改变其固有动态特性,从而抑制传动系特定转速段的扭振,以减小车内轰鸣声。根据扭振减振器质量设计一般原则[8],设计扭转减振器的惯量I=0.04kg·m2,则根据系统固有频率公式f=(1/2π)·及共振频率约为57Hz,可得所设计的扭转减振器刚度K=5125.41N·m/rad。在传动系统扭振模型中增加扭转减振器分支,根据式(9),计算增加扭转减振器后的系统扭振响应,得到安装扭转减振器后不同转速下的变速箱输出及后桥输入处扭转角位移响应幅值,如图7所示。对比图6、图7,可以看出安装扭转减振器后,各转速下扭转角位移幅值基本都有所降低,尤其在出现扭振峰值的(1500~1800)r/min转速段表现明显。表明所设计的扭转减振器能有效减小传动系扭振响应幅值。

图7 安装TVD后各转速下扭转角位移响应幅值Fig.7 Amplitude of Torsional Angular Displacement Response of Different Rotational Speeds after Installation of TVD

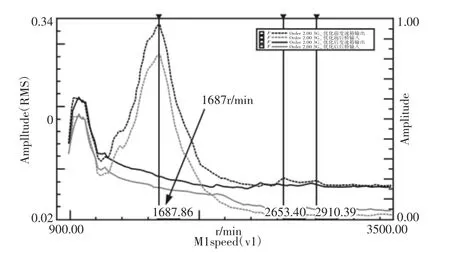

5 理论模型及优化方案的验证

为验证理论分析的正确性及优化方案的可行性,对该车型传动系进行扭振试验,在传动轴前端及后桥输入处布置测点,扭转减振器安装位及现场测点安装,如图8所示。采用缓油门加速工况,利用LMS Testlab系统对安装扭转减振器前后的传动系分别进行缓油门加速扭振测试。在对传动轴的转速监控中发现,原车后桥输入处转速的上升是非线性的,转速存在较严重的扭振现象。通过对扭振试验数据阶次处理后,得到安装扭转减振器前后的变速箱输出及后桥输入处2阶扭振响应,如图9所示。

图8 扭转减振器安装位及现场测点Fig.8 Installation Position of Torsional Damper and Measuring Point

图9 优化前后不同转速扭转角位移响应幅值Fig.9 Amplitude of Torsional Angular Displacement Response of Different Rotational Speeds Before and After Optimization

由图9可以看出,在转速1687r/min附近时,传动系扭振角位移响应较大,出现明显的扭振现象,与理论计算结果一致。将试验曲线与受迫振动响应的计算曲线对比,理论计算曲线与试验值在幅值上虽有一定的差别,但变化趋势一致,尤其在重点关注的传动系共振转速段,峰值转速基本相同。表明所建立的综合考虑齿轮时变啮合刚度及万向节不等速特性的传动系扭振模型是正确的,是符合实际的,可利用该模型对传动系扭振问题展开相应研究。此外,从图9还可以得出,安装扭转减振器后,变速箱输出及驱动后桥输入端扭转角位移幅值在共振频率处均有大幅降低,与理论分析的结果一致,证明了所设计的扭转减振器对解决扭振问题的有效性。

对传动系扭振问题的研究背景是为了解决驱动桥振动噪声过大引起的乘客抱怨问题,故对安装扭转减振器前后的车内噪声情况进行测试,对测试数据进行阶次处理,可得优化前后后排测得的驱动桥阶次噪声,如图10所示。

图10 优化前后驱动桥噪声Fig.10 Noise of Drive Axle Before and After Optimization

从图10中可以看出,安装扭转减振器后车内噪声有了明显的改善,尤其大幅减小了1700r/min附近的噪声,与传动系扭振理论分析及试验结果一致,进一步说明这里所建立的数学模型及设计的扭转减振器是正确可靠的,可有效解决该车型因传动系扭振导致的车内噪声过大问题。

6 结论

以某问题车型为研究对象,通过理论与试验相结合的分析方式对其传动系的扭振问题进行了相关研究,取得的成果如下:

(1)提出并建立了综合考虑万向节不等速特性及主减齿轮啮合刚度时变特性的传动系扭振数学模型,通过自由振动及受迫振动分析,确定该车型特定转速段轰鸣声由传动系扭振造成,并通过理论分析,设计了相应的扭转减振器。

(2)通过传动系扭振试验验证了所建立的更符合实际情况的传动系扭振数学模型的正确性,该模型为解决车辆扭振问题提供了相应的理论依据,对于加快传动系NVH开发进程具有一定的参考意义。

(3)通过理论分析、传动系扭振及车内噪声试验说明了所设计的扭转减振器可以有效降低后桥输入端扭振角位移幅值,从而减小扭振激励向后桥的传递,解决因传动系扭振而造成的车内噪声过大问题,对解决车辆扭振问题具有较大的借鉴作用。