普速铁路钢轨滚动接触疲劳裂纹萌生研究和检验

周宇 李骏鹏 司道林

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.同济大学上海市轨道交通结构耐久与系统安全重点实验室,上海 201804;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

钢轨滚动接触疲劳伤损以及磨耗问题是我国铁路重载化与高速化发展过程中亟待解决的问题[1]。针对钢轨磨耗和滚动接触疲劳的研究已经从最初的单独研究各自的形成机理、过程,发展到将钢轨的疲劳裂纹萌生和磨耗的共存关系统一起来考虑。文献[2]采用双盘滚动试验机观测了裂纹发展和磨耗率之间的平衡关系。文献[3-4]提出了考虑材料特性和荷载条件的数值模型来研究钢轨表面疲劳裂纹和磨耗的竞争关系,并采用双盘试验机研究了轮轮干燥和湿润条件下滚-滑接触引起的磨耗和滚动接触疲劳相互影响机制。文献[1,5]通过全寿命周期现场试验,揭示了重载铁路钢轨疲劳裂纹、磨耗的相互影响关系和发展过程,提出了硬度和硬化层厚度对磨耗和疲劳裂纹的影响。文献[6]建立二维多尺度有限元模型来模拟变形过程并分析磨耗和裂纹萌生的机理和相互关系。文献[7]对车轮磨耗和裂纹萌生进行预测,讨论了不同裂纹预测模型(安定极限模型和临界平面法模型)与磨耗模型(Archard 模型)结合的可能性。文献[8-10]采用轮轮滚动试验机模拟了钢轨的滚动接触疲劳裂纹和磨耗之间的关系。文献[11-12]在临界平面法的钢轨裂纹萌生寿命预测模型的基础上,结合基于Archard模型的钢轨磨耗模型,将裂纹萌生和钢轨磨耗的连续过程通过型面迭代的方式统一起来,建立了考虑磨耗的裂纹萌生寿命预测模型。

综上,目前的研究虽然已经将钢轨的疲劳裂纹萌生和磨耗的共存关系统一起来考虑,但是大多数基于仿真预测、试验台轮轮滚动或轮轨滚动实验,缺少现场的检验和验证。因此,本文结合普速铁路京九线铁路钢轨伤损的特点,采用理论分析、数值模拟、现场试验等研究方法,利用钢轨疲劳裂纹萌生-磨耗共存发展模型预测裂纹萌生寿命和相应的磨耗发展率[13-14],并与京九线现场观测结果进行对比分析,检验该模型在预测钢轨磨耗与裂纹萌生方面的可行性,得到钢轨磨耗和疲劳裂纹萌生的关系,为钢轨打磨等养护维修作业提供参考依据。

1 现场及仿真条件

1.1 现场条件

以普速铁路京九线的典型区段(K718—K907)为例,选取最具代表性的4 种曲线半径(600,800,1 000,1 200 m)为研究对象,曲线轨道参数见表1。

表1 曲线轨道参数

1.2 仿真条件

采用车辆-轨道多体动力学软件Simpack 建立C70货车模型(图1),仿真参数见表2。参考文献[13-14]中的模型预测曲线轨的磨耗和裂纹萌生寿命。

图1 C70货车模型

表2 C70货车仿真参数

2 轮轨接触状态

2.1 轮轨静态接触

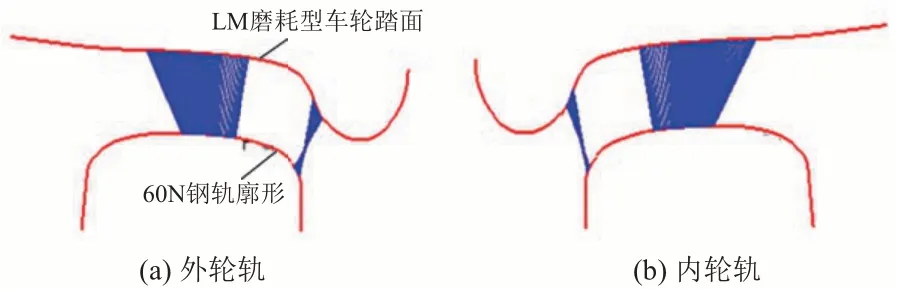

将60N 廓形钢轨与标准LM 磨耗型车轮进行轮轨静态接触分析。曲线半径R=800 m 时结果见图2、图3。

图2 R=800 m时轮轨静态接触

图3 R=800 m时轮轨接触斑应力

由图2、图3 可知,曲线段线路上60N 廓形外轨接触点主要分布在轨肩和轨距角处,内轨接触点主要分布在轨顶中心及轨肩处。不同半径曲线接触斑应力分布情况相似。

2.2 轨头应力

建立长钢轨模型并施加荷载,以长钢轨模型计算得到的位移作为边界条件,建立钢轨有限元子模型。将车轮荷载接触斑应力以及对应的横移量施加到钢轨有限元子模型中,以第1次磨耗阶段为例,计算得到钢轨Mises应力响应云图见图4。

图4 钢轨轨头部分Mises应力响应云图(单位:MPa)

以R=800 m 为例,随着通过总重增加,磨耗阶段轨头型面离散化变化发展过程见图5,其中,磨耗前轨头型面为L0,磨耗1 阶段结束时型面为L1,i阶段结束时型面为Li。各阶段外轨轨头Mises 应力极值及其位置见表3。

图5 磨耗发展和型面离散化变化过程

表3 R=800 m时外轨轨头Mises应力极值及其发生位置

由表3 可见,轨头Mises 应力极值随磨耗阶段的发展呈增加趋势,应力极值点发生在距轨顶中心17~20 mm、钢轨表面下2~3 mm。随着磨耗的增加和型面的变化,钢轨材料的疲劳损伤也呈增加趋势,疲劳发展加快。

3 仿真结果与分析

3.1 磨耗预测

根据文献[13-14]的磨耗发展率计算方法,得到不同曲线半径下外轨的磨耗发展率。各阶段磨耗发展率曲线见图6。

图6 外轨阶段磨耗发展率曲线

由图6可知:①曲线半径越小,裂纹萌生前的磨耗阶段数量越少,即裂纹萌生寿命短。其中,R=600 m的外轨经过5 个磨耗阶段萌生裂纹,R=800,1 000,1 200 m 分别为6,9,11 个磨耗阶段。②曲线半径越小阶段磨耗发展率越大,即该阶段的磨耗量越大,对应的车轮通过次数越少。③在各曲线半径条件下,阶段磨耗发展率均呈下降的趋势,其中曲线半径小(600 m)的阶段磨耗发展率降低最快;曲线半径较大(800~1 200 mm)的阶段磨耗发展率降低较缓。这是因为新轨上道后轮轨接触关系随磨耗逐渐匹配,同时由于磨耗导致钢轨型面变化,轮轨接触点向轨顶中心移动,轮轨关系逐渐趋于稳定,但总体上钢轨的磨耗量呈增加趋势。

3.2 疲劳裂纹预测

对不同曲线半径下钢轨疲劳伤损累积以及裂纹萌生寿命、萌生位置进行预测。

3.2.1 疲劳损伤

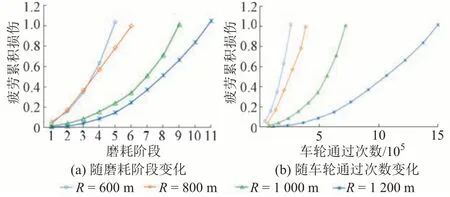

根据Miner 线性疲劳法则,累积损伤至1.0 时,认为材料发生疲劳破坏,裂纹萌生。不同曲线半径下,钢轨疲劳累计损伤随磨耗阶段和车轮通过次数的变化曲线见图7。

图7 不同曲线半径下钢轨疲劳累计损伤变化曲线

由图7 可知:①R=600 m 时外轨只要5 个磨耗阶段就累积到疲劳临界值,而R=800,1 000,1 200 m 时则分别需要6,9,11个磨耗阶段。说明曲线半径较大,钢轨的疲劳损伤发展较慢,能持续较多的磨耗阶段。②由于磨耗和型面变化的影响,钢轨的疲劳损伤呈非线性发展的趋势。钢轨在上道初期,疲劳阶段损伤较小,累积缓慢,当超过一定磨耗阶段后,疲劳阶段损伤迅速增加,累积加快。随着曲线半径的增大,钢轨疲劳累积损伤增加时间逐渐变长(对应的车轮累积通过次数与型面磨耗量逐渐增加)。

3.2.2 裂纹萌生寿命

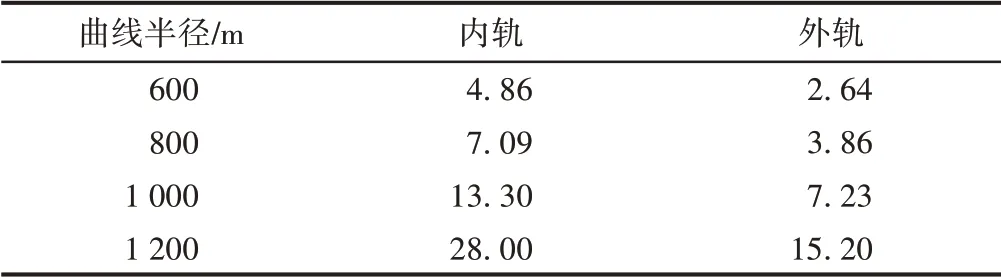

内、外轨裂纹萌生寿命预测结果见表4。

表4 不同曲线半径下钢轨疲劳裂纹萌生寿命 105次

由表4 可知,在车辆、轨道等参数相同的情况下,钢轨疲劳裂纹萌生寿命随着曲线半径的增加而增加,曲线半径对钢轨裂纹萌生寿命的影响较大。例如,R =800,1 000,1 200 m 时,裂纹萌生寿命分别是R =600 m的1.46,2.70,5.70倍。表明曲线外轨寿命随半径的增加呈大幅度增加趋势。

3.2.3 裂纹萌生位置

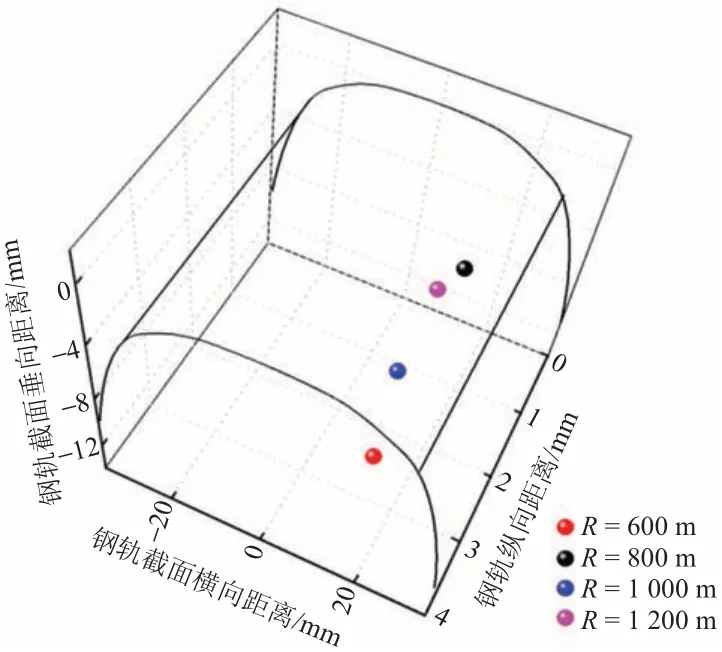

不同半径曲线下外轨裂纹萌生位置预测结果见图8。

图8 不同曲线半径的钢轨疲劳裂纹萌生位置空间示意

由图8 可见:①当轮轨摩擦因数为0.3 时,4 种曲线半径下外轨疲劳裂纹均萌生在钢轨表面以下1~3 mm 处,横向位置在距离轨顶中心15~20 mm 范围内。②R =600,800,1 000,1 200 m 时,外轨的疲劳裂纹萌生位置在横向上分别距离轨顶中心19.102,17.199,15.686,15.213 mm。随着半径的增加,裂纹萌生位置逐渐靠近轨顶中心。这是因为曲线半径逐渐减小时,轮轨接触点会逐渐向轨距角和轨肩一侧移动,导致接触应力逐渐远离轨顶中心,钢轨轨头内部远离轨顶中心区域的材料应力应变幅值增加,萌生点在钢轨型面横向更远离轨顶中心。这与钢轨型面磨耗的规律一致。③R =600,800,1 000,1 200 m 时,钢轨的疲劳裂纹萌生位置在垂向分别距离钢轨表面2.189,2.123,2.498,1.762 mm。随着每次离散化过程中钢轨型面的不断磨耗,轨距角和轨肩的型面被磨损降低,轮轨接触点会略向轨顶中心移动,钢轨轨头内部靠近轨顶中心区域的材料应力应变相应增加,因此裂纹萌生点在钢轨型面垂向接近钢轨表面。

4 现场验证

为了评价和检验典型区段钢轨滚动接触疲劳裂纹萌生预测结果,选取京九线一曲线半径为600 m 的曲线段作为观测段,对钢轨疲劳裂纹和磨耗伤损进行现场跟踪观测和分析。裂纹测量采用涡流裂纹检测仪。在观测段的曲中点、圆缓点、缓直点分别布设测点,取3个测点的平均值作为实测钢轨裂纹深度。

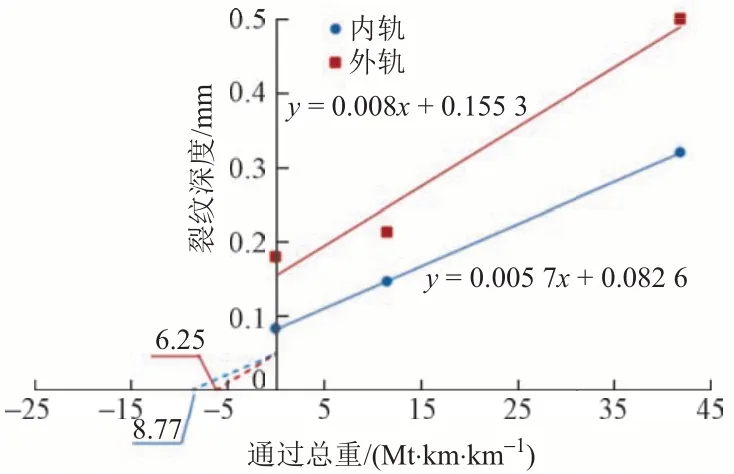

打磨后内外轨裂纹深度较小,可视作钢轨的初始状态;打磨前视作钢轨裂纹最严重状态,即裂纹发展最严重即将进行打磨时的状态。实测得出两次打磨作业间隔期间钢轨表面裂纹的发展状况并对其进行拟合,见图9。

图9 两次打磨作业期间实测钢轨裂纹深度

从图9 可知,打磨后裂纹深度为0.08~0.18 mm,而后呈近似线性增长趋势。考虑仪器可检查到的裂纹深度为0.05 mm,根据断裂力学理论反推,裂纹萌生寿命约为裂纹深度发展线与x轴交点所表示的通过总重,即内外轨分别为8.77,6.25 Mt·km/km。

通常打磨作业周期约半年,假设两次打磨作业期间线路、车辆和运行条件没有变化,裂纹深度变化情况基本类似,可预测得出内外轨裂纹深度在整个服役期间的大致变化情况,见图10。

图10 考虑打磨作业的裂纹深度预测

考虑到京九线运输繁忙,车轮累积通过次数达到裂纹萌生寿命时间较短,故将裂纹萌生寿命换算为车轮通过次数。预测出内、外轨裂纹萌生寿命分别为3.897×105次和2.777×105次,而该观测段的实测内、外轨裂纹萌生寿命分别为4.860 × 105次和2.640 ×105次。

综上,由于考虑了型面磨耗引起的轮轨接触位置和钢轨应力应变的变化,确定了钢轨内部更容易发生疲劳累积直至破坏的位置,考虑磨耗的裂纹萌生寿命预测模型所预测的裂纹萌生寿命比较接近现场观测数据,可以用于现场条件下钢轨裂纹萌生和磨耗的预测。

5 结论

1)随着磨耗阶段的发展,轨头Mises 应力极值呈增加趋势,极值点发生在距轨顶中心17 ~20 mm、轨表面下2 ~3 mm。钢轨型面导致轮轨接触应力增大,使得钢轨材料更容易发生疲劳和磨耗,裂纹萌生更早。

2)随着疲劳伤损的累积,各曲线半径下钢轨的阶段磨耗发展率均呈下降趋势,曲线半径越小平均磨耗发展率降低得越快;曲线半径越大平均磨耗发展率越低。

3)曲线半径越大,钢轨的疲劳损伤发展越慢,能持续的磨耗阶段也越多。钢轨裂纹萌生寿命随曲线半径的增加而增加,曲线半径对钢轨裂纹萌生寿命的影响较大。

4)不同曲线半径下疲劳裂纹的萌生位置均发生在钢轨表面以下1~3 mm、距离轨顶中心15~20 mm范围内。

5)考虑磨耗的裂纹萌生寿命预测模型所预测的裂纹萌生寿命比较接近现场观测数据,可以用于现场条件下钢轨裂纹萌生和磨耗的预测。