管材对接焊缝X光检查线性显示形成机理及判定工艺研究

闫刚

【摘 要】文章介绍了管材对接焊缝X光检查线性显示的形成研究的实验过程及判定方法。

【关键词】管材;X射线检测;线性显示;装配关系

引言

在某管材零部件对接焊接后,X光检查经常性出现线性显示,根据焊接接头检验标准的规定,对于无损检测人员来说,很难判断出该线性显示属于哪一种典型缺陷,这为无损检测人员判定焊接接头是否合格造成了困难。对于焊接工艺来讲,对于无法判断该显示产生的原因以及机理,对于以后判断及处理该情况,造成了很大的难度。因此,考虑通过模拟试验件的形式完全模拟该焊接过程,通过对焊缝X光底片、低倍照片、拉伸强度试验来分析该线性显示的成因,以及该线性显示对产品质量的影响。

1.工艺过程

1.1试验件的制备

该试验件制备考虑制备三组(材料为30CrMnSiA),每组3件。

第一组:严格按照图纸工艺要求进行焊前装配,用于对比试验。

第二组:要求试验件模拟装配间隙过大情况下的造成的X光线性显示。

第三组:要求试验件模拟零件。在装配过程中零件不同轴,带夹角情况下造成的X光显示。

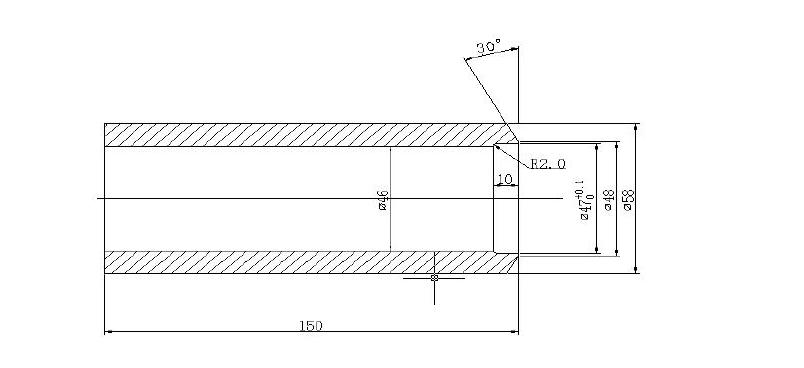

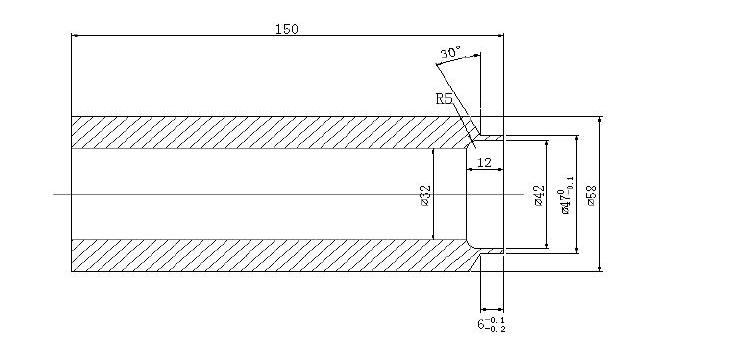

按下列图纸要求制备焊接试验件9件:

图纸1:按该图纸要求制备9件,编号一次为SY-1,SY-2……SY-9 。

图纸2:按图纸要求制备3件用于第一组试验件,做对比试验。编号为ZC-1,ZC-2,ZC-3。

图纸3:按图纸要求制备6件,分别用于第二组及第三组试验。

编号为JX-1,JX-2,JX-3,JD-1,JD-2 ,JD-3.

试验件分三组进行装配,每组两件,选配情况如下:

2.工艺试验过程及结果

2.1焊接工序安排:

(1)钳工:按工艺要求配套,清洗,复查试验件尺寸。

(2)定位焊:手工电弧焊定位。

(3)预热:280℃±10℃ 保温60分钟。

(4)焊工:手工电弧焊焊接。第一层 HTJ-3, Ф3 I=90-130A第二层 HTJ-3, Ф4 I=120-160A。

(5)高温回火:焊后立即进行,650℃±10℃ 保温70分钟。

(6)钳工:去除熔渣,飞溅,锉修打磨焊缝使其圆滑。

(7)X光检验。

2.2焊接X光检验结果及分析

初步分析:

从X光探伤原理来讲,该线性显示的产生原因是由于配合间隙导致零件厚度不同,X光透射后在底片的曝光量不同,反应在底片上出现不同的厚度底片黑度不同,在不同黑度的交界处就会出现明显的颜色变化,即线性显示。

2.3零件焊缝断面检查结果及分析

为了验证以上X光底片的线性显示现象及对其的分析,分别取1号件、8号件、5号件对焊缝处切断进行断面检查,来进一步证实以上分析。结果如下:

(1) 1号件为正常配合,X光检查合格未发现缺陷,焊缝断面清晰,未发现配合间隙现象存在。

(2) 3号件为大配合间隙, X光检查发现近整圈线性显示,焊缝断面清晰,发现整圈配合间隙现象存在。

(3)5号件为带角度配合间隙, X光检查发现近半圈线性显示,焊缝断面清晰,发现半圈配合间隙现象存在。

通过对以上三个试验件的焊缝处断面检查可以验证了之前的推断及分析,并通过对各个试验件X光检查底片及焊缝断面宏观形貌的对照总结。得到以下结论:

(1)无论带角度配合间隙还是大配合间隙造成的线性显示,其出现的位置均不在焊缝熔池部位,而是存在于垫板处。

(2)该线性显示特点是长度较长,呈圆弧状,黑度由中心向两侧渐弱。

2.4焊缝力学性能实验及低倍实验

该配合间隙的存在是否对零件焊缝强度造成严重影响,却是个未知数。因此对于剩余的5号件、6号件、7号件、8号件、9号件分别制取拉伸强度试片5片,低倍试块5块。实验结果如下:

(1)抗拉强度:抗拉强度仍在1085~1095MPa之间,满足对于30CrMnSiA材料手工电弧焊强度的要求(均大于880MP)。

(2)低倍实验结果:5件试件均无焊接缺陷。

(3)通过对以下试块的观察:

大配合间隙低倍试块 带角度低倍试块

综上所述:证明此两种情况对于X光检查有线性显示,但是对于产品的力学性能及焊缝成型均没有明显的影响。

3. 结论

(1)通过该实验明确了管材零部件对接焊接后、X光检查经常性出现线性显示的原因及形成机理。原因为焊前零件配合间隙过大以及带角度装配造成的。

(2)考虑实际生产情况,该线性显示不可能被完全消除。因此通过描述不同类型线性显示的X光底片的显示特点绘制以下对照表,X光检测人员对缺陷类型的判断提供一定的判定依据。

带角度焊接线性显示

X光形貌 形貌描述

形状呈圆弧状的黑线,一般长度在零件半圈左右,黑度从中心沿圆弧逐渐变淡。

断口低倍形貌

大配合间隙焊接线性显示

X光形貌 形貌描述

形状呈圆弧状的黑线,一般长度在零件整圈左右,黑度从中心沿圆弧逐渐变淡。

断口低倍形貌

参考文献

[1] HB.5299 航空工業手工熔焊焊工技术考核[S]