斜拉桥主动横撑施工技术的应用

田达光

(保利长大工程有限公司,广东 广州 510000)

1 工程概况

中山港特大桥呈南北走向,接S111省道,上跨科技大道并与之通过立交相接。桥位跨东河、小榄及两者之间的半岛,桥址西侧现有一座旧中山港大桥。

主桥为(125+265+125)m三跨双塔双索面预应力混凝土斜拉桥,全长515m,为单向行驶左幅桥。斜拉索布置在主梁两侧成空间双索面。主塔塔形为宝瓶形,采用C50混凝土。承台顶高程为+3.5m,塔顶高程为+94.646(+97.983)m。上塔柱采用箱型截面,纵向宽度为6m,壁厚1m;横向宽度为3.5m,壁厚0.8m。主塔两侧各分布18对斜拉索,塔上索距为1.8m,采用混凝土锚垫块的方式进行锚固。

2 中塔柱撑杆布置

为避免塔柱在施工过程中出现过大的应力及位移,采用Φ820mm×12mm钢管设置2层横向钢管支撑,分别位于下横梁梁顶上方13.5m和23.5m处,每层两根。在合拢处,采用4道H588型钢作为内撑,同时也作为合拢段施工的荷载承载基本构件[1]。

方案计划设置2层临时撑杆,划分成3个施工阶段进行。第一阶段:无任何辅助受力的临时设施帮助受力的条件下,依靠结构自身的强度承载自重,直至中塔柱完成第三个标准节段的施工。此时中塔柱塔顶距下横梁顶端的垂直距离约为21.25m。第二阶段:完成第一阶段的施工后,在下横梁顶端上方13.5m处设置临时撑杆;然后再继续完成总共高13.5m的3个标准节段施工。此时中塔柱已完成部分的塔顶距下横梁顶端的垂直距离约为34.75m。第三阶段:完成第二阶段的施工后,在第一道临时撑杆上方13m、下横梁顶端上方26.5m处,设置第二道临时撑杆;然后继续中塔柱施工直至合拢段。此时中塔柱已完成部分总高约42.65m。

临时横撑随塔柱施工依次安装,待塔柱封顶后进行拆除,拆除顺序依次从上往下通过塔吊进行拆除。中塔柱施工临时横撑布置如图1所示。

3 塔柱结构受力验算

图1 中塔柱临时横撑布置图

主塔为宝瓶形,中塔柱向横桥向内侧倾斜,在施工过程中会因自重而产生受拉区域。因此,为确保中塔柱在施工过程中不会出现过大的应力和变形导致质量和安全隐患,需要在上横梁施工完成且混凝土达到足够强度前,设置临时撑杆帮助受力,减小混凝土结构的拉应力。为检验临时撑杆的合适位置,采用Midas FEA对中塔柱结构进行受力验算。鉴于混凝土的材料特性,计算结果主要关注最大剪应力、第一主应力和位移[2]。规范没有对混凝土抗剪作明确要求,根据已有研究报告的实验数据,混凝土抗拉强度与抗压强度比为0.056~0.316,这里取τ=0.056×fc=0.056×50=2.8MPa。混凝土容重取2.6t/m3,并考虑1.2倍安全系数[3]。

3.1 第一阶段结构验算结果

第一阶段的模型及其工况情况:21.25m高中塔柱,模型底部施加固定约束,只加入1.2倍的自重荷载,无其他外荷载和边界条件。

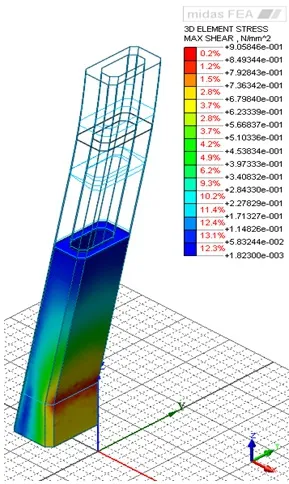

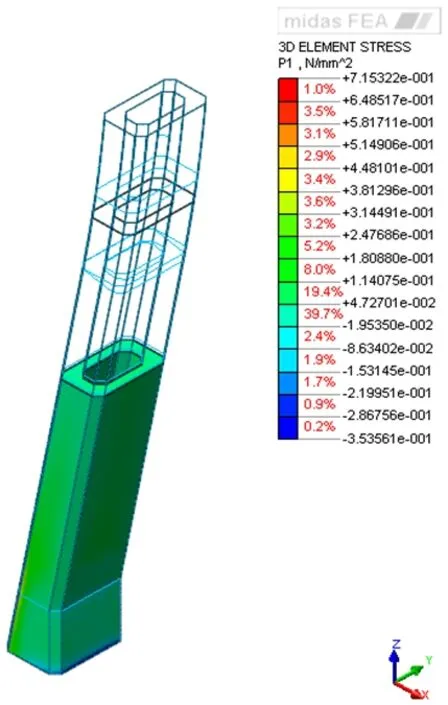

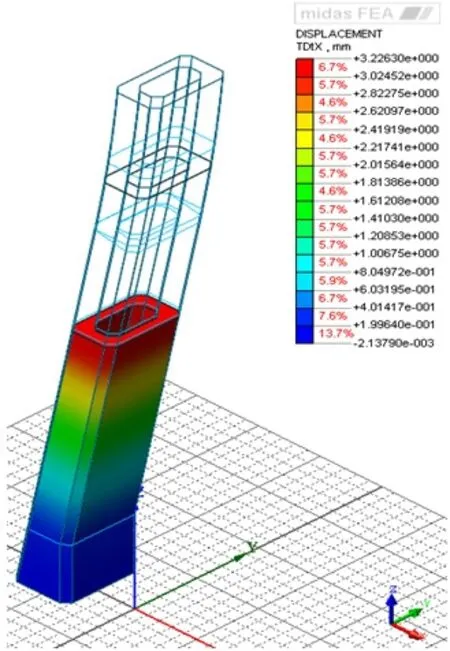

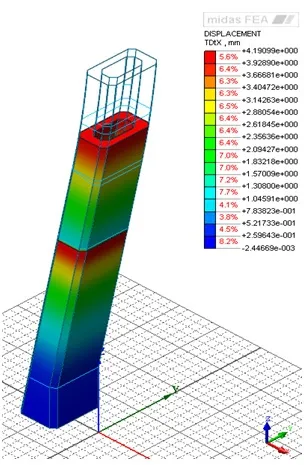

计算结果显示,结构的应力状态在材料的强度范围内:最大剪应力约为0.91MPa<2.8MPa,出现在塔柱内侧转角处;最大拉应力约为0.72MPa<1.89MPa,出现在塔柱垂直段转倾斜段的外侧,即最大剪应力极值处的对面;塔顶位移约为3.2mm。具体计算结果如图2~图4所示。

从图2可以看出,第一阶段的中塔柱出现明显剪应力分布的部位主要在塔柱内侧。其中,斜塔柱部分的剪应力值大致呈上小下大的线性变化,在直塔柱转斜塔柱的转角位置附近出现约0.91MPa的最大值;竖直部分的剪应力普遍在0.62MPa以上。塔柱外侧的剪应力主要分布在下半段,最大值约0.39MPa,位于直塔柱转斜塔柱的转角位置的对面。从图3可以看出,塔柱内侧以受压为主,量级主要为10-2MPa,极少出现拉应力。塔柱外侧上方约1/3长的部分出现数量级为10-2MPa的压应力,只在下方约2/3长出现明显拉应力。在内侧竖直面转倾斜面的转角位置的对面,出现0.72MPa的拉应力最大值。从图4可以看出,在模型顶部,中塔柱位移约3.2mm。

图2 第一阶段中塔柱最大剪应力分布图

图3 第一阶段中塔柱第一主应力分布图

图4 第一阶段中塔柱位移图

3.2 第二阶段结构验算结果

第二阶段的模型及其工况情况:在第一阶段模型的基础上,于塔柱内侧13.5m高的位置对称设置两个固定约束以模拟两根临时内撑,并增加13.5m高塔柱柱体,只加入1.2倍自重荷载,无其他外荷载和边界条件。

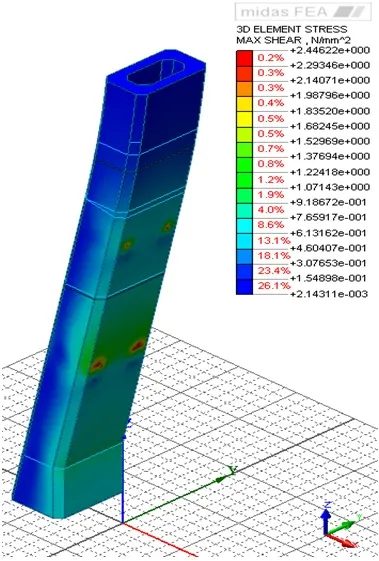

计算结果显示结构的应力状态在材料强度范围内:除应力集中部位外,最大剪应力约为2.37MPa<2.8MPa,出现在临时内撑所支撑的位置附近;最大拉应力约为1.05MPa<1.89MPa,出现在临时内撑所支撑的位置;最大位移约4.2mm。具体验算结果如图5~图7所示。

图5 第二阶段中塔柱最大剪应力分布图

图6 第二阶段中塔柱第一主应力分布图

图7 第二阶段中塔柱位移图

从图5可以看出,第二阶段中塔柱的最大剪应力主要分布在塔柱内侧。因模型中将临时内撑简化为点约束导致应力集中,在支撑点处出现了最大达到2.37MPa的剪应力。实际施工过程中,临时内撑所采用的Φ820mm钢管通过直径1.28m的钢板预埋件支撑到塔柱上,接触面积大于图5所示的应力集中的范围。除应力集中的部分之外,剪应力数值在1.92MPa以内。

从图6可以看出,第二阶段中塔柱的拉应力最大值出现在临时内撑的支撑点处,约为1.05MPa。塔柱外侧的最大拉应力值小于0.88MPa,位于临时内撑支撑点的对面。

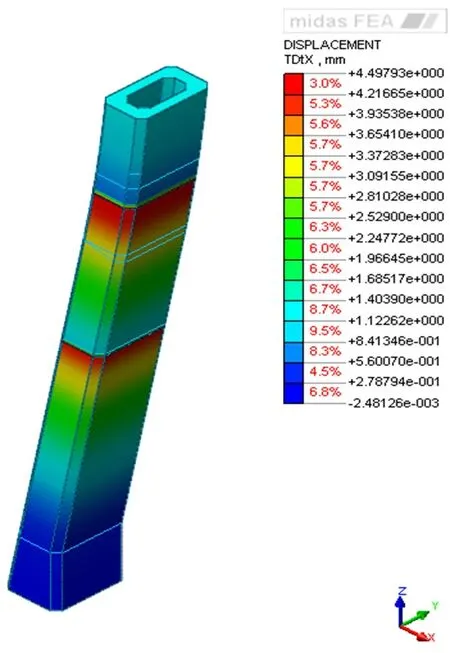

从图7可以看出,第一阶段对应的塔柱柱体顶端和第二阶段对应的塔柱柱体顶端出现约超过4mm位移。其中,第二阶段对应的塔柱柱体顶端位移为最大值,约4.19mm。

3.3 第三阶段结构验算结果

第三阶段的模型及其工况情况:在第二阶段模型的基础上,于塔柱内侧26.5m高的位置对称设置两个固定约束以模拟两根临时内撑,并增加约8m高的塔柱柱体,只加入1.2倍自重荷载,无其他外荷载和边界条件。

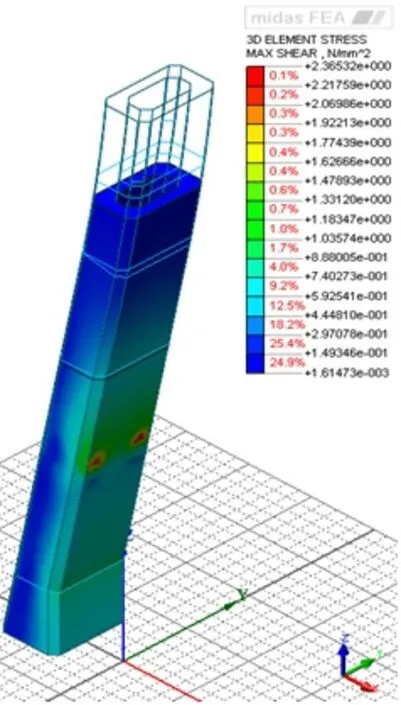

计算结果显示结构的应力状态在材料的强度范围内:最大剪应力极值约为2.45MPa<2.8MPa;最大拉应力约为1.59MPa<1.8MPa;最大位移约为4.5mm。最大剪应力极值和最大拉应力皆出现在第一道临时内撑所支撑的位置。具体计算结果如图8~图10所示。

图8 第三阶段中塔柱最大剪应力分布图

图9 第三阶段中塔柱第一主应力分布图

图10 第三阶段中塔柱位移分布图

从图8可以看出,第三阶段中塔柱最大剪应力主要出现在塔柱的内侧面,在临时内撑所支撑的位置出现极大值。其中,第一道内撑的支撑点处的最大值约为2.45MPa,第二道内撑的支撑点处最大值约为2.2MPa。实际施工过程中,临时内撑所采用的Φ820mm钢管通过直径1.28m的钢板预埋件支撑到塔柱上,接触面积大于图5所示的应力集中的范围。除应力集中的部位以外,结构的最大剪应力极值约为1.98MPa。

从图9可以看出,第三阶段中塔柱拉应力主要出现在塔柱的外侧面,数值在1.1MPa以内。最大值出现在内撑的支撑点处,约1.59MPa。实际施工过程中,临时内撑所采用的Φ820mm钢管通过直径1.28m的钢板预埋件支撑到塔柱上,接触面积远大于图5所示的应力集中的范围。除应力集中的部位以外,塔柱内侧面的最大拉应力约为0.27MPa。

从图10可以看出,第一阶段对应的塔柱柱体顶端和第二阶段对应的塔柱柱体顶端出现约超过4mm位移。 其中第三阶段对应的塔柱柱体顶端位移为最大值,约4.5mm。

3.4 临时支撑钢管受力验算

临时支撑为受压构件,需考虑压杆稳定性。

根据有限元计算结果中边界约束条件导致的约束反力可知,临时支撑所受的最大轴向压力约为16.1t。临时支撑采用Φ820mm钢管,计算长度取l=16m,截面积A=2.54×10-2m2,惯性矩I=2.087×10-3m4。根据钢结构规范,可取μ=1,得长细比为55.8,查钢结构规范附表可得稳定系数为φ≈0.829[4]。

钢 管 压 应 力 σ=16.1/(2.54×10-2)≈6.2MPa< φ[σ]=0.829×215≈178.2MPa故临时钢管支撑满足结构要求。

4 结束语

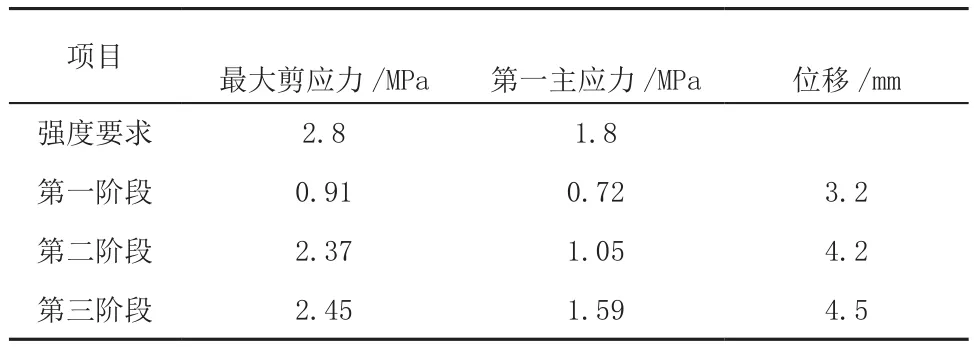

中塔柱结构分三个施工阶段进行验算分析,模拟了上塔柱“浇筑→设置第一道临时支撑→继续浇筑→设置第二道临时支撑→继续浇筑直至合拢”的过程,并分三个阶段考察结构的受力和变形情况。结果表明:在整个施工过程中,上塔柱结构的应力状态在材料的强度范围内[5]。临时支撑钢管受力验算结果也符合受力和稳定性要求。验算结果汇总表如表1所示。

表1 验算结果汇总表