转炉氧枪“一键移枪”的设计与应用

李永林,彭李伟,陈 斌

(红河钢铁有限公司,云南 蒙自 661100)

1 背景

氧枪是炼钢的关键设备之一。在转炉冶炼过程中,氧枪易受到粘钢、烧枪、漏水以及枪龄等因素的影响,因此需及时快速在线更换备用氧枪,以保证设备安全和生产的连续性。但是,目前有部分钢厂采用传统的人工现场移枪方式,整个流程耗时过长。以某钢厂为例,从电工接到调度室通知到满足下枪吹炼条件,耗时约12min。若有通知不及时、过程中稍有延误等情况的发生,将对转炉与连铸的衔接工序造成严重影响,甚至多次发生衔接困难而导致连铸停浇的生产事故,造成了较大的经济损失,提高了企业生产成本。随着炼钢生产节奏的加快,存在的状况尤为突出,迫切需要解决该问题。

2 移枪耗时过长的因素

某钢厂有A、B氧枪,互为备份。为了解决氧枪移枪流程中暴露的设计缺陷,结合工艺现状,认真分析了当氧枪发生异常时,包括但不限于枪龄到达寿命、粘钢严重、烧枪、漏水、漏气等情况导致需要换枪且耗费时间过长的多个因素。以A枪备用、B枪在用状态为例,主要为以下几个方面。

(1)T1:操作工—调度室—电工的通知传达时间,约50s。

(2)T2:电工到达转炉车间,再爬楼到34m塔楼平台,确认现场安全后到操作箱旁的时间,约480s。

(3)T3:电工机旁操作氧枪油缸松开到位且B枪从工作位移动到其待机位的时间,约85s。

(4)T4:紧接着,电工操作A枪从待机位移动到工作位且油缸夹紧到位的时间,约85s。

(5)T5:B枪移到位后,现场进行选枪转换,约5s。

(6)T6:B枪下降到待吹点的位置,约15s。

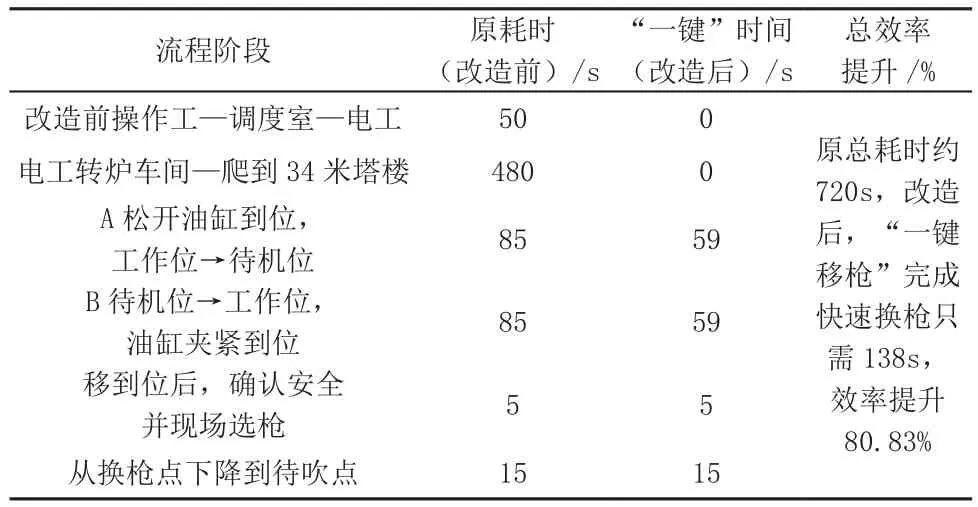

分析各阶段耗时数据,如表1所示。

表1 各阶段耗时数据

从表1中得知,整个更换备用枪的流程,主要由6个阶段组成,总时间为

计算得知,T=720s,即从操作工通知更换备用枪开始到可以再次吹炼,耗时约12min。其中,耗时过长主要为第2~4阶段,分别占据了整个时长的66.67%、11.81%、11.81%,也就是说,这三个阶段耗费了整个换枪时间12min的99.29%,是耗时过长的主要因素。因此,需要从这3个关键阶段入手,想方设法降低换枪总时间,以达到在用枪与备用枪实现快速更换的目的。

3 解决方案和思路

经过分析研究,若最耗时的3个阶段通过PLC程序实现自动控制,只需操作工在主控室“一键移枪”,那么电工将不再需要耗费数分钟到塔楼现场人工手动操作。PLC系统逻辑判断并控制驱动电机自动移开工作枪,换上备用枪,能大大提高换枪的流程效率,达到“一石三鸟”的效果。实现远程一键操作的自动化控制,可以从根本上有效解决此“心病”。

安全无小事,为了确保设备和人身安全,需要在氧枪小车平台安装高清摄像头,用于实时监控现场画面并引入主控室,确保在氧枪出现异常需要更换备用枪时,能第一时间观察到现场是否有人正在工作,确认安全后方可操作。

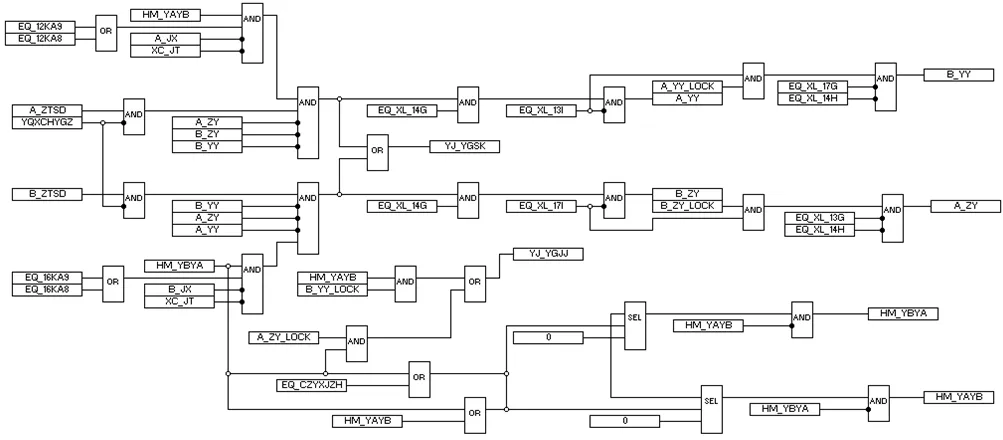

兼顾安全和效率的考虑,为了最大限度地降低A、B枪快速换枪的时间,设计在B枪“工作位→待机位”运行时,A枪同时启动“待机位→工作位”的动作,两小车装置朝着相同方向同时位移,还能节约一部分时间,如图1所示。过程中,对横移驱动电机故障进行监测,任何一台有异常,则立即中断A、B枪横移小车电机的运行并有故障反馈,以便操作工及时发现问题并通知维检人员进行故障排查。

图1 氧枪横移装置图

为了确保特别情况下的正常使用,图1的各阶段除了具备联动功能,还要求能远程对单体设备进行手动的独立操作。

4 信号采集、程序编程和画面组态

为实现自动移枪,要对涉及的设备进行PLC程序编程。基于ABB AC800F控制系统的环境编写,需要的布尔量信号和部分新建全局变量如表2所示。

表2 变量数据表及图例

4.1 程序的编写

通过高清摄像头画面查看氧枪平台是否有人工作,确认现场安全后进行下一步操作。参照图1中的标注进行说明,PLC自动控制的技术方案的具体操作步骤如下。

步骤1:执行“一键移枪”操作,程序自动检测并对比当前氧枪高度。若当前高度H2低于换枪高度H1(即H2<H1),则自动输出提升指令,对氧枪进行提升;当H2≥H1时,氧枪达到换枪点后则自动停止提枪。

步骤2:满足换枪点及其以上,程序自动控制松开氧枪油缸到1位置,紧接着B枪装置7带动6工作,小车向B枪待机位5移动,当感应到限位5后,驱动装置停止运行。

步骤3:在步骤2开始时,还处在待机位的A枪驱动电机也开始工作,朝着工作位4的方向横移,移动到位置4后停止,紧接着自动锁定氧枪至油缸夹紧信号2位置。

步骤4:步骤3到位3s后,若无系统故障提示,下一步也无需人工干预,自动执行在线选枪指令并降枪至等待点。

在此自动控制过程中,不管哪个环节出现故障,为确保设备和人身安全,系统都将有故障警告并自动停止设备运行,直到故障排除。

PLC程序(部分)如图2所示。

图2 PLC程序图(部分)

在A或B枪运行的过程中,均能实时监测其左移、右移的工作状态,防止小车同时对向而行。若发生异常,则自动告警。为防止两架横移装置发生“追尾”,在装置图1的8位置有防撞检测开关,当距离过近时,系统会启动联锁保护功能,从而切断两台驱动电机输出,同时,操作方式由自动转为手动,以便设备单动操作,防止故障处理过程中突发意外。

4.2 DigiVis画面组态

组态画面使用Freelance 2000 V7.1标准软件完成。最终的操作界面如图3所示。

图3 “一键移枪”操作界面

操作工在选择油缸和横移小车集中控制后,根据当前在用枪进行“一键操作”。若在用B枪,则点击“一键移开B用A”按钮,整个流程进入无人干预环节。所需氧枪夹紧到位后,系统还会执行自动选枪并下枪到等待点的指令。

5 “一键移枪”功能效果

此项改造实现远程自动化控制以后,取得了极其显著的效果。时间效率得以极大提高,为生产顺行创造了有利条件,如表3所示。

表3 改造前后效果对比

据表3中的数据得知,原耗时720s,改造后,只需138s,节约时间9.7min。随着转炉生产日益加快的节奏,所“抢”出来的时间极其宝贵,将为钢产量的进一步提高夯实基础,有时间、有空间让经济效益更上一个新台阶。

以某钢厂2018年数据为例,日均产量4300t,冶炼耗时24min/炉,氧枪需移枪在线更换总计518次,其中,冶炼中紧急更换的次数达179次。在实现“一键移枪”后,则可以节约时间:179×9.7÷60÷24=1.21d。节约下来的时间,保守估算每年可多产5200t钢,能为公司创造更多的直接经济效益(间接效益未计算)。

6 结束语

转炉氧枪“一键移枪”的成功应用,解决了冶炼过程中换枪耗时过长的难题,时间效率提升了80.83%。该自动化功能的实现,降低了工人的劳动强度,进一步缩短了冶炼周期,提高了转炉冶炼效率,为生产的有序组织提供了重要保障。同时,最大限度避免了因衔接滞后而导致生产和质量事故,连铸连浇率得以稳步提升。“一切成本皆可降”,向时间要效益,降低人工和生产成本,提高生产效率,朝着更有希望的目标方向而努力迈进。