杭绍台铁路上大江特大桥连续梁施工病害分析及监理控制

胡多雷 中国铁路上海局集团有限公司上海华东铁路建设监理有限公司

1 工程简介

杭绍台铁路监理II 标项目部(上海华东监理)管内的上大江特大桥上跨新建高速公路,设计采用(32+48+32)m 连续梁通过悬臂浇筑的方式上跨。梁面全长为113.50 m,桥面宽12.60 m,连续梁采用悬臂菱形挂篮式进行施工,梁体为单箱单室、等高度箱梁、底板、腹板、顶板局部向内侧加厚。施工过程中,上海华东监理按照杭绍台铁路公司及相关规范、验标要求,实行了一系列针对预应力连续梁施工病害监理手段,以标准化施工为抓手,围绕"二强制、三管控"管理措施,取得了显著成效。

2 预应力施工

预应力张拉施工工艺流程见图1。

图1 预应力张拉施工工艺流程图

本桥连续梁为纵横向预应力体系,纵采1×7-15.2-1860-GB/T5224-2014 与 1×13-15.2-1860-GB/T5224-2014 预应力钢绞线,7-15.2 每束锚下张拉控制应力为1302.0 MPa;13-15.2 每束锚下张拉控制应力为1 250 MPa,锚固体系采用自锚式拉丝体系,张拉采用与之配套的机具,管道采用镀锌金属波纹管成孔,合龙段处金属波纹管采用增强型,其他采用标准型;横向钢绞线锚固体系采用BM(P)15-5 锚具及配套的支承垫板。张拉体系采用YDC400Q 型千斤顶,管道采用内径70 mm×19 mm 扁形镀锌金属波纹管。

3 预应力施工病害分析及监理控制

据国内外桥梁事故案列分析显示,预应力混凝土连续梁预应力管道压浆不饱满、预应力损失大是影响梁体寿命的主要因素。因为预应力结构的预应力筋通常隐蔽在混凝土梁体内,后期无法有效对其进行排查与养护,并且预应力筋长期处于高压工作状态,有时并无表象出现即会发生脆断,极其危险。因此预应力结构施工监理过程控制尤为重要,为此,监理把原材料及半成品质量、张拉设备与设施、预应力材料制作与安装、预应力张拉、孔道压浆与封锚作为质量控制关键点。

3.1 预应力原材料及半成品质量监理控制

预应力原材料及半成品质量是预应力施工病害控制的源头。预应力材料经施工单位及监理检测合格后方可进场使用,同时加强对预应力材料的保管。在现场施工过程中,现场监理严格材料质量及现场保管双控机制,有效规避预应力病害。

3.1.1 预应力筋

预应力筋经现场监理检测合格后方可进场,并严格施工过程中的安装与存放,确保其通风良好,做好上铺下垫,外部采用防水篷布包裹密实,防止预应力筋锈蚀。

预应力筋在使用前应进行检查,现场监理应对其表面腐蚀严重或者预应力筋有损伤,表面出现斑疤、裂缝及弯折时严禁使用。

现场监理在后张法预应力筋张拉到控制应力锚固后因滑丝或锚下垫板破损,预应力筋必须重新张拉时,预应力筋已受到损伤,必须要求施工单位重新更换。

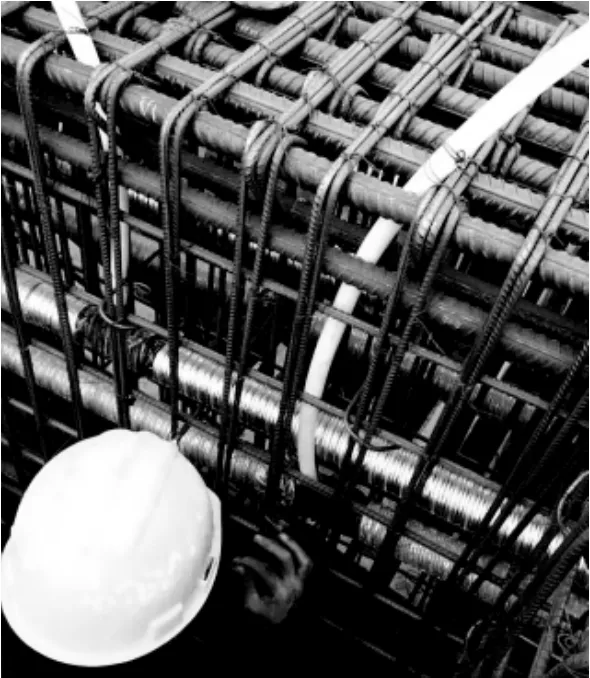

3.1.2 锚具、夹片

锚具、夹片进场前项目部实验室与现场监理进行抽样送检并对进场材料进行外观检查,外观检查合格后材料统一堆码存放,如表面有裂纹或夹片、锥孔有裂纹时,严禁进场。夹片因保存不当或张拉滑丝后重新张拉时,内表面凸牙被损伤,应作报废处理(见图2)。

图2 现场锚具存放

3.1.3 制孔材料

金属波纹管应按照要求妥善存放,避免受重压、油污或化学品污染或者高温烧伤变形。在使用前现场监理要做外观检查,使用过程中,金属波纹管存在咬口开裂、变形严重不能满足使用要求时,应做报废处理(见图3)。

图3 现场金属波纹管存放

3.2 预应力设备、设施

张拉设备、设施直接影响张拉的准确性。现场监理在施工前检查张拉设备完好、设施标准齐全,张拉过程严格按照方案及简算进行张拉,确保预应力张拉数据准确。

3.2.1 张拉设备

在张拉前,监理方要求施工单位对张拉设备进行校验,张拉千斤顶每月校正一次且张拉次数不得超过200 次,压力表精度不低于1.0 级,检定周期为1 周,当使用0.4 级时,检定有效期可为1 个月。为保证张拉设备的准确性,规避预应力病害风险,监理发现存在下列情况时,应重新校验张拉设备:

(1)张拉油压表指针受损或无法指零;

(2)千斤顶更换内部油压部件、设备修复后的测力仪表或更换油的规格;

(3)千斤顶出现严重漏油,或油缸无法正常伸缩时;

(4)预应力钢绞线出现连续崩断;

3.2.2 张拉设备各部件与锚具配套问题

施工前监理应检查夹片式锚具的限位板和工具锚,原则应采用与工作锚具同一家的配套产品。同时现场监理还应注意以下问题:

(1)工作锚和工具锚混用,反复使用后的夹片产生内伤肉眼不易发现,张拉时锚固不牢,造成整束滑动或滑丝等质量问题。

(2)限位板与工作锚具不配套,特别是限位刻槽的深度(通常为7 mm~8 mm)是一个关键数据,与钢绞线的直径有直接关系,必须严格依照产品的相关说明选取。

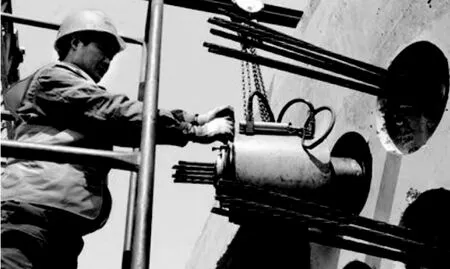

3.2.3 预应力施工设施

现场监理应在预应力施工时考虑,预应力施工无工作平台、人员通道等情况,以上问题不只是存在安全隐患,关键是施工质量不能得到保证,现场技术人员、质检人员及监理旁站不能有效履行职责,存在问题不能及时发现。在监理检查过程中应首先检查预应力设施的工作环境,在施工设施不完善、作业场所不足的,监理应要求施工整改,符合要求方可开始作业(见图4)。

图4 工作平台

3.3 预应力制作和安装

在施工监理过程中,预应力管道和预应力筋的安装质量是监理管控过程的重点。严格监理,把控各个张拉环节步骤及规范施工管理,可以有效规避预应力施工过程中的质量缺陷。

3.3.1 预应力孔道定位不准、不牢,浇筑后偏位

预应力预留孔道位置准确性,是预应力施工监理的重点。在施工预应力张拉时,当预应力孔道位置与设计发生较大偏差,甚至超出设计和规范允许范围,预应力筋位置就会发生变化,将会对箱梁板强度产生严重影响(见图5)。

图5 预应力孔道安装定位

3.3.2 管道不通顺、杂物不清理不及时

预应力施工过程中,要严禁混凝土浆液流入管道造成管道堵塞,从而导致预应力筋无法穿入或预应力筋因管道堵塞、摩阻力加大,张拉质量无法保证。喇叭口内杂物影响钢绞线的发散角和孔口的摩阻,从而影响喇叭口内的压浆质量,就会在浆体和喇叭口之间形成一个隔离层。

3.3.3 漏装排气、排水孔

排气、排水孔也是监理过程一个重要环节,它对保证压浆质量至关重要,对超长管道要设置中间排气孔,管道驼峰处也应该设置排气孔。即使设计图纸中没有要求,监理也应该参照桥涵施工技术规程、验标等要施工单位设置,从而保证混凝土施工质量(见图6)。

图6 上大江特大桥0#块段排气孔制作安装

3.4 预应力张拉

3.4.1 未履行摩阻试验、张拉力和伸长量调整

上大江特大桥(32+48+32)m 连续梁张拉前,提前预制张拉试验梁,监理会同第三方共同对张拉试验梁与箱梁孔道摩阻损失、喇叭口损失和锚口损失进行检测试验,并根据实测结果要求施工单位对张拉控制应力进行调整,根据实测管道摩阻计算预应力筋理论伸长值(见图7)。

图7 现场钢绞线张拉

3.4.2 张拉时选择的初应力值σ0不合适

现场监理重点对初始应力大小进行检测,当初始应力偏小时预应力筋未被拉紧,会出现非受力变形,导致预应力钢绞线受力不均,个别钢绞线可能存在伸长值或大或小现象,使梁体预应力实际效果无法达到设计标准。

预应力钢束受力不均,致使张拉完成后测量的实际伸长值偏差较大(偏大)。

σ0的确定方法:根据现场摩阻试验报告及设计单位意见,项目部将初始应力值控制为20%,后经监理单位与现场技术主管绘制张拉过程曲线,根据曲线中直线段的起点,对应的应力为σ0选定为20%。

现场监理对各预应力安装设备及配件进行检查,方法如下:

方法一:工作锚不安装夹片,用张拉千斤顶对钢绞线预拉至σ0,然后放松,减少钢束的非受力变形,再卸顶、安装工作锚夹片、装顶,进行正常张拉;

方法二:张拉千斤顶安装就位后,在张拉千斤顶尾部用小型穿心千斤顶逐根张拉,循环调整各束钢绞线应力值至σ0,再进行正常张拉。

3.4.3 张拉力与锚下控制力混淆

锚外张拉控制应力直接采用锚下控制应力,没有考虑锚下应力损失(喇叭口和锚圈口应力损失合计约为5%~6%,根据实测调整)。相反的情况也存在,设计张拉控制应力已经考虑喇叭口和孔口损失,但在实际施工过程中又增加了此部分摩阻,造成预应力比设计值偏大。

预应力不足,导致运营期出现裂纹,钢筋、预应力筋锈蚀,影响耐久性。

预应力不足,混凝土收缩徐变,梁体下挠,对无砟轨道影响更大。

预应力过大,梁体上挠偏大,影响轨道工程。

当出现以上情况时,现场监理应要求施工单位停止张拉,找出原因后制定整改措施。

3.4.4 预应力实际伸长值与设计值偏差超标,未查明原因,资料造假

现场监理过程中经常会发现张拉伸长值不达标,施工单位也不查找原因,随意变更张拉力,使之无法确定梁体实际预应力度。钢绞线伸长值超出设计范围,无实际控制措施,有可能导致梁体受力过大。钢绞线伸长值超出允许总体伸长量的6%时,预应力度无法满足设计要,导致梁体受力不明。

经现场监理与施工分析发现,造成伸长值偏差超标原因很多,主要应注意以下几点:

(1)张拉设备的有效性,张拉千斤顶和油表使用中没有对应;

(2)预应力筋的实测弹性模量与设计之间的存在误差;

(3)预应力管道存在堵塞、偏位;

(4)预应力筋中有滑丝、断丝情况;

(5)绞线存在缠绕现象,受力不均,导致伸长量增加。

3.4.5 两端张拉不同步,导致应力损失

上大江特大桥连续梁采用两端张拉,施工前检查项目对工人技术交底是否全面,符合现场施工要求,现场监理过程中,严格按交底控制操作流程,如因操作原因不规范,导致两端张拉速度不同步,监理应时刻检查张拉两端钢绞线伸长值,如果存在不一致时,就会造成一端张拉过快,先达到张拉控制应力,而另一端被动达到控制应力,使得张拉速度较慢的千斤顶由于受到被动压力,张拉力和压力表就会发生误差。

3.4.6 随意超张带来质量危害

(1)现场监理应按设计要求对张拉施工中各管道张拉顺序进行复核,严禁施工人员随意更换管道张拉顺序,造成梁体齐拱不均、侧偏等现象。

(2)现场监理应防止施工单位随意增加控制应力造成梁体超张拉,使之钢绞线伸长量过大,造成超张拉后的预应力钢绞线实际应力超过设计应力值,使梁体预应力增大,反拱度变化增大,超张拉过大时,可能造成梁体出现裂缝,甚至导致预应力钢绞线崩断。当预应力钢绞线松弛损失较大,张拉过程中预应力未达到设计要求,但伸长值满足设计伸长量时,为弥补松弛损失后引起的预应力不足等情况,可按照设计和规范进行超张拉。

3.5 预应力压浆与封锚

在现场监理过程中,因为施工人员技术水平和责任心、原材料不合格、设备落后、工艺控制不严谨等均有可能造成预应力压浆问题的产生,进而出现预应力病害,减低桥梁的耐久性。因此,压浆质量控制是避免预应力病害的有效途径,现场监理严格进行旁站并做好相关记录、影像资料留存(见图 8)。

图8 上大江特大桥0#快管道压浆

3.5.1 为了有效规避因压浆产生的预应力病害,监理应重点管控的方面

(1)计量问题:计量设备精度不够或未检定,现场监理应禁止进场。原材料计量不准确,造成浆体不合格,泌水率和膨胀率等指标不达标,是出现孔道不饱满的主要原因之一。

(2)管道压浆剂(料)质量:实际施工用的管道压浆剂与做配合比试验时用的不是同一种产品,致使生产的管道压浆料性能指标不达标,特别是泌水率和膨胀率等指标不达标,造成浆体回缩大,出现空洞,现场监理与试验监理应联合对预应力管道压浆料进行检查,不达标严禁压浆。

(3)是否有效持压:出浆端没有持压阀门,以木楔、钢筋头、棉纱等代替的现象,不能实现有效持压,以上情况现场监理应做必要检查。

3.5.2 改善压浆质量的监理控制

(1)循环压浆法:普通压浆剂也可以采取循环压浆法,来改善压浆质量。在实际施工中,在孔道出浆端用软管将流出的浆液引入压浆机的储料罐内,在压入孔道,周而复始地循环,将孔道内的气体、杂物、泌水等带出孔道,压浆质量的到保证。

(2)增加排气管:预应力管道安装时,应预先将腹板束、顶板束在0 号段中心处、管道最高点设置排气管,以利于排气,保证压浆质量。

(3)横向预应力管道压浆控制:本桥横向预应力管道均为单端张拉,浆体回缩,易形成空腔,可以将横向预应力的出浆、压浆管露出混凝土面0.8 m 以上为好,将其架立,观察浆体的回缩,及时补将。

(4)推广使用自动化程度高的预应力施工设备:压浆设备自动化程度低,原材料计量不准,是影响压浆质量的一个重要因素,推广先进的、自动化程度较高的压浆设备势在必行。

(5)推进预应力施工专业化班组的建设,实现标准化作业:在施工过程中,多数工点张拉压浆作业并不连续,任务不饱满,人员临时从钢筋班、模板班等借用拼凑,达不到专业化、标准化的要求。建议全标段连续梁张拉压浆工作集中由一个架子队实施,做好技术交底,相信现场的质量控制可以得到保证。

4 结束语

杭绍台铁路上大江特大桥连续梁施工目前已经接近尾声,从现场监理反馈的施工质量、预应力张拉及安全管控情况看,效果是比较理想的。按以往经验可知,现浇连续梁施工质量缺陷大多因预应力损失及管道压浆不饱满造成钢绞线锈蚀引起。因此,在杭绍台铁路上大江特大桥连续梁施工过程中,上海华东监理在现场施工管控过程中,重点对可能会影响预应力混凝土施工质量的因素进行把控,同时,提高现场自身监理人员业务水平、履职能力,做好混凝土预应力施工过程数据记录、影像资料留存及现场问题的分析与解决,确保每一个环节符合设计要求。同时也要求施工单位提高自检能力,提升质量安全意识,强化预应力桥梁施工过程控制,只有这样能够有效保证预应力混凝土连续梁施工质量,进而避免预应力混凝土连续梁施工病害发生。