基于正交试验设计的内养护剂SAP在钢管微膨胀混凝土中的应用

黄国栋,张戎令,2,李 华,郭海贞,郝兆峰

(1.兰州交通大学 甘肃省道路桥梁与地下工程重点实验室,甘肃 兰州 730070;2.兰州交通大学 道桥工程灾害防治技术国家地方联合工程实验室,甘肃 兰州 730070)

0 引言

近年来,钢管混凝土拱桥在我国大量建设,其充分发挥了钢管和混凝土两种材料的优势、弥补彼此缺点,使钢管混凝土结构性能优于其他结构[1]。钢管混凝土结构发挥优势的关键在于钢管与核心混凝土之间紧密结合,充分发挥钢管套箍作用,从而提高其受力性能。然而,为充分发挥钢管与核心混凝土之间的协同作用,一般将核心混凝土设计为高性能混凝土,此类混凝土具有低水灰比、水泥用量高的特点,使其自收缩值较大,容易导致钢管与核心混凝土之间产生裂缝,影响二者的协同作用。为解决此问题,工程中多采用在钢管内灌注高性能微膨胀混凝土的方法,利用其水化硬化过程中体积膨胀,补偿混凝土收缩,甚至产生一定的膨胀应力,从而使钢管与混凝土紧密结合[2-3]。但又因核心混凝土浇注后处于密闭环境中无法进行外部养护,造成水化中后期膨胀剂由于缺水无法充分水化,影响膨胀剂弥补收缩的效果,从而影响二者优势性能的发挥。目前,针对高性能混凝土养护问题,国内外学者引入内养护技术的研究[4-5],多采用一种新型内养护材料高吸水性树脂(SAP)来改善混凝土性能。将SAP掺入高强、低水灰比混凝土,对混凝土硬化过程中发生的收缩及开裂具有有效的抑制作用[4,6]。同时,SAP也具有引气剂的效果,有研究表明[7-8],SAP可提高混凝土的抗渗、抗氯离子渗透性能。但较大量地掺入SAP对混凝土抗压强度及流动性有一定不利影响。而硅灰作为一种微细粉体外掺料,具有较高的火山灰活性,能够填充混凝土内部孔隙结构,使其内部更加密实,进而显著提高混凝土强度[9-10]。同时,可以不同程度地改善混凝土和易性[11-12],故可以用以弥补SAP掺入造成的不利影响。

因此,膨胀剂与其他外加剂、外掺料联合使用是其发展的必然趋势,以发挥各自优越特性。为此,本研究模拟钢管核心混凝土密封环境,研究不同掺量膨胀剂、SAP、硅灰对钢管核心混凝土性能影响,对内养护复合型掺合料混凝土在钢管密闭环境下的应用具有一定的工程参考价值。

1 试验原材料及方案

1.1 试验原材料

水泥采用祁连山牌P·O42.5水泥;粗骨料采用5~20 mm粒径的连续级配碎石;细骨料采用河沙,细度模数为2.8,属于中砂;本试验采用两种矿物掺合料,分别为UEA-H型膨胀剂和硅灰,其各项主要技术指标分别见表1、表2;高吸水性树脂SAP主要成分及物理性能见表3,细度为200目左右;减水剂采用聚羧酸高性能减水剂,减水率28%;拌和用水采用自来水。

表1 膨胀剂各项性能检测指标Tab.1 Testing indicators of expansion agent performance

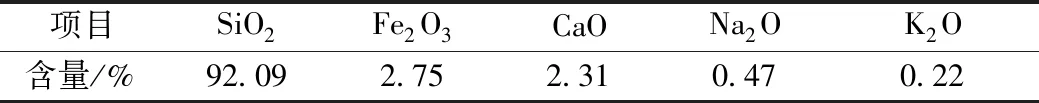

表2 硅灰化学成分Tab.2 Chemical composition of silica fume

1.2 钢管混凝土配合比正交试验设计方案

1.2.1试验目的及指标确定

随着混凝土工程建设规模与技术的快速增长,其对混凝土不同性能的综合需求也越来越高,不能只用单一因素进行设计,应进行对混凝土多种性能指标的综合设计。本试验进行正交试验设计,采用的考核指标为混凝土坍落度、抗压强度及电通量。

表3 SAP主要成分及物理性能Tab.3 Main components and physical properties of SAP

1.2.2正交试验设计

本试验考虑影响因素为膨胀剂、SPA、硅灰。为得到这3个因素的影响特点,每个因素设有3个水平,选用L9(34)的正交表,正交因素水平表见表4,正交试验方案的混凝土配合比见表5。膨胀剂掺量参考工程常用UEA型推荐掺量5%~10%,考虑内养护剂SAP掺入,故扩大其掺量分别为8%,10%,12%。因本试验SAP采用干掺方式,混凝土内吸水量未知且不易达到饱和,故依据大量文献研究,适当将其掺量扩大为0.1%,0.3%,0.5%。根据大量研究及工程实际经验,高性能混凝土一般不易超高10%,既不因掺量过大影响流动性,又可以有效改善混凝土其他性能,故取硅灰掺量分别为4%,6%,8%。

表4 因素水平表Tab.4 Factor level table

表5 正交试验混凝土配合比(单位:kg·m-3)Tab.5 Mix ratio of concrete in orthogonal test (unit: kg·m-3)

1.2.3试验方法

(1) 工作性能

混凝土工作性能主要是它的和易性,其表征方法是实测混凝土坍落度,按《普通混凝土拌合物性能试验方法》[13](GB/T 50080—2016)进行。

(2) 力学性能

混凝土力学性能测试指标为抗压强度,测试方法依照标准《普通混凝土力学性能试验方法标准》[14](GB/T 50081—2016)进行。鉴于SAP吸水性极强、极快,且遇水时极易发生团聚导致搅拌均匀较为困难。因此,混凝土搅拌时宜先将粉末状的胶凝材料和SAP 一起混合进行搅拌10 s,然后将大粒径的粗细骨料加入,干拌30 s,最后添加拌和水和减水剂,搅拌2 min。试块成型后,为防止试块水分蒸发,将试块表面用保鲜膜覆盖,放置在室温的环境下,24 h后拆模、编号。为模拟钢管核心混凝土密封环境,用塑料薄膜及胶带密封,如图1所示,然后放入养护室养护。

图1 混凝土试块密封情况Fig.1 Seal of concrete test blocks

(3)电通量

图2 混凝土的抗氯离子渗透能力试验Fig.2 Anti-chlorine permeability test on concrete

本次试验电通量测试方法依照标准《普通混凝土长期性能和耐久性能试验方法标准》[15](GB/T 50082—2009),对养护至龄期的Φ100 mm×50 mm标准圆柱体试块进行试验,试验过程如图2所示。具体试验方法:试验前试块需进行真空保水,真空保水结束后,将侧面蜡封的试块安装于两侧分别注入质量浓度3.0%的NaCl(负极)和物质量浓度0.3 mol/L 的NaOH(正极)的试验槽中进行混凝土抗氯离子渗透能力。

(4)孔结构

本试验利用Mi-cromeritics公司生产的AutoPore Ⅳ 9500型全自动压汞仪,试样制备及过程参照文献[16]要求,将养护至龄期的试件切成8~10 mm片状,然后钻孔取芯,直径为4~8 mm的柱体形状试样,并浸泡在无水乙醇中终止胶凝材料水化,在60 ℃ 烘箱中烘干至恒重后进行测试。

2 正交试验结果及分析

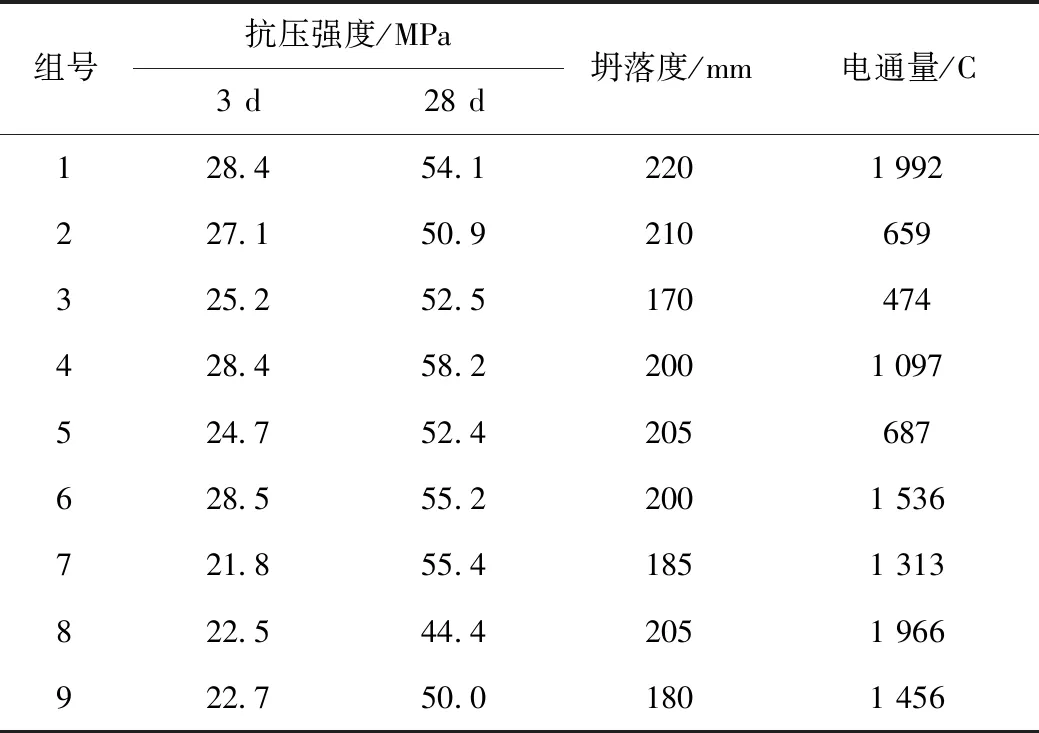

正交试验通常采用极差、方差两种分析法,通过极差分析可以确定各因素对试验指标影响的主次顺序及试验范围内的最优组合;通过对试验数据的方差分析可具体得出试验误差的大小,从而弥补极差分析的不足,进而提高试验分析的精度及正确性。本次正交试验结果如表6所示。

表6 正交试验结果Tab.6 Orthogonal test result

2.1 坍落度结果分析

2.1.1极差分析

对表6中坍落度试验结果进行极差方法分析,结果如表7所示。由表7可知,本试验考虑的因素对钢管微膨胀混凝土坍落度影响主次顺序为:SAP→硅灰→膨胀剂。每个因素水平对应的K值最大则为该因素的最优水平,即得到满足工作性能的因素水平最优组合是:膨胀剂10%、SAP 0.3%、硅灰4%。

表7 坍落度试验结果极差分析计算表Tab.7 Calculation table of range analysis of slump test result

2.1.2方差分析

将表6中坍落度试验结果进行方差分析,结果如表8所示。由表8可知,各因素影响坍落度的主次顺序为:SAP→硅灰→膨胀剂,这与极差分析结果一致;SAP掺量对坍落度有一定影响,膨胀剂、硅灰的影响较小;本次试验考虑的3个因素显著性检验中,SAP、硅灰及膨胀剂掺量显著性检验均未达到显著水平,但它们的偏差平方和都比误差的偏差平方和要大,这说明正交试验的结果是合理的。因此,本研究通过上述两种方法的对比分析,在坍落度指标结果分析条件下钢管核心混凝土最优配比是膨胀剂10%、SAP 0.3%、硅灰4%。

表8 坍落度试验结果方差分析计算表Tab.8 Calculation table of variance analysis of slump test result

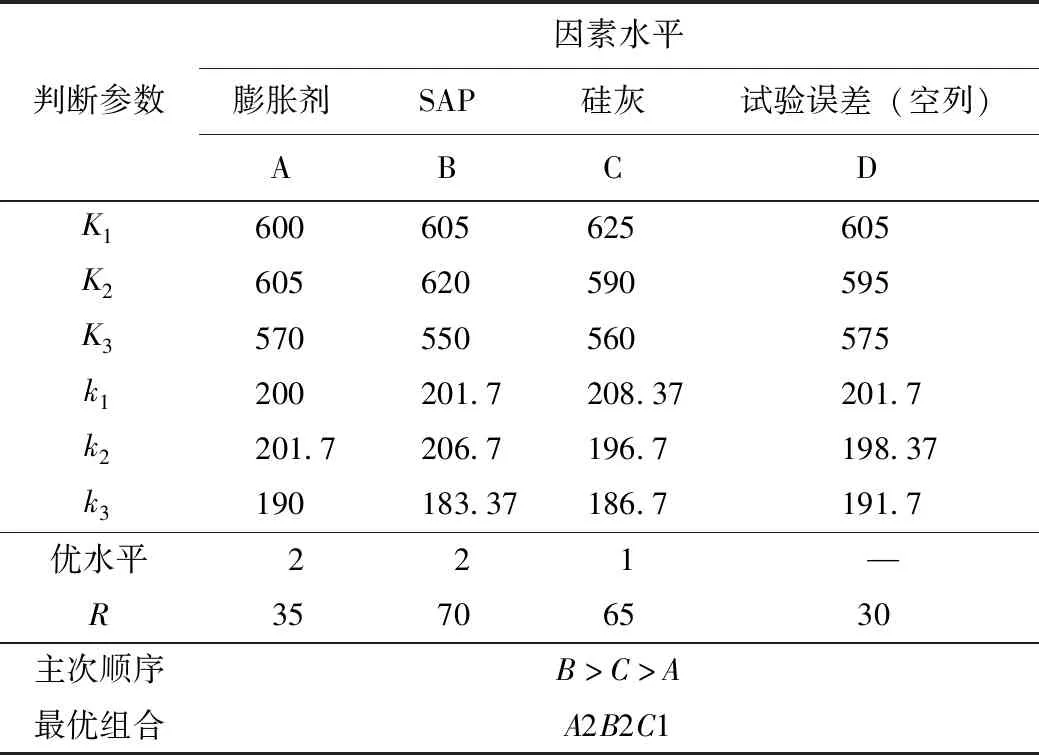

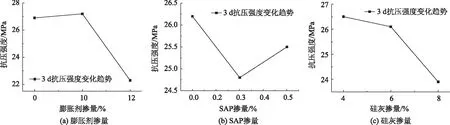

注:当F>F0.01时,表示试验因素对试验结果影响高度显著;当F0.05 2.2.1极差分析 对表6中抗压强度试验结果进行极差方法分析,结果如表9所示。由表9可知,对钢管微膨胀混凝土3 d抗压强度影响主次顺序为:膨胀剂→硅灰→SAP;对28 d抗压强度影响主次顺序为:SAP→膨胀剂→硅灰。每个因素水平对应的K值最大则为该因素的最优水平,即得到使3 d抗压强度达到最大的因素水平最优组合是膨胀剂10%、SAP 0.1%、硅灰4%;使28 d抗压强度达到最大的因素水平最优组合是膨胀剂10%、SAP 0.1%、硅灰8%。为了更直观地分析各因素对3 d 抗压强度的影响规律和趋势,取因素水平为横坐标,取各因素水平结果的平均偏差kij为纵坐标,将表9中数据绘制因素与试验指标趋势图,如图3、图4所示。 表9 抗压强度试验结果极差分析计算表Tab.9 Calculation table of range analysis of compressive strength test result 图3 各因素水平对3 d抗压强度的影响规律及趋势Fig.3 Influence rule and trend of each factor level on 3 d compressive strength 图4 各因素水平对28 d抗压强度的影响规律及趋势Fig.4 Influence rule and trend of each factor level on 28 d compressive strength 由图3(a)可得,3 d的抗压强度随着膨胀剂掺量的增大呈现先增大后减小的趋势,且随着膨胀剂等量的增加,强度增长幅度小于下降幅度。这说明通过掺入膨胀剂使混凝土早期产生膨胀应力,可以提高混凝土中水化产物的密实程度,但掺量过大,会导致膨胀应力破坏混凝土界面过渡区的微观结构甚至产生裂缝,降低密实程度,从而对混凝土强度造成不同程度的降低。因此,膨胀剂掺量存在一个合理范围的临界值,并非越多越好。 由图3(b)可得,3 d的抗压强度随着SAP掺量的增大呈现先减小后增大的趋势,且随着SAP等量的增加,强度变化幅度较小,基本相同。这说明本试验范围内SAP掺量对3 d抗压强度影响并不显著。 由图3(c)可得,3 d的抗压强度随着硅灰掺量的增大呈现减小的趋势,且随着硅灰等量的增加,强度降低的幅度先慢后快。这说明当硅灰掺量较多时,混凝土的流动性就会变差,如同水灰比较低时的状态一样,减缓了此胶凝材料体系早期的水化速率,胶凝材料颗粒水化不充分,Ca(OH)2含量不足,硅灰无法完全反应,形成较多的不利孔,且遗留的若干未水化颗粒反而对于整体的界面黏结性能具有弱化作用,进而降低混凝土的强度。 由图4(a)可得,28 d的抗压强度随着膨胀剂掺量的增大呈现先增大后减小的趋势,且随着膨胀剂等量的增加,强度增长幅度小于下降幅度,这与3 d 抗压强度规律基本一致,但膨胀剂从8%增加至10%时,强度的增长幅度比3 d的略大,主要是由于SAP的加入能储蓄胶凝材料水化所需水分,可以促进膨胀剂及与水泥水化产物发生二次反应,从而混凝土后期强度进一步增长。因此,10%的膨胀剂掺量是影响钢管微膨胀混凝土28 d抗压强度的极值点。 由图4(b)可得,28 d的抗压强度随着SAP掺量的增大呈现先减小后增大的趋势,且随着SAP等量的增加,强度下降幅度大于增大幅度,这与3 d抗压强度规律基本一致,但变化幅度更为显著。这说明在本试验条件下,将SAP加入复合胶凝材料中,可在预拌过程吸收水分,这会造成此胶凝材料体系的水化速率变缓和,而在后期混凝土干燥过程SAP释放水分加快水化速率。使得不同龄期的水化速率趋于均衡,使整个水化过程的发生变得平缓。这主要是因为混凝土的水化是在动态的碱性环境下发生,水化的持续进行会使水化体系pH不断变大,最终pH值大约维持在 12~13,而随着混凝土水化体系的pH值变大,将引起吸水后的SAP缓慢释放出水分,促进未水化充分的胶凝材料进一步水化。 由图4(c)可得,28 d的抗压强度随着硅灰掺量的增大呈现逐渐增大的趋势,且随着硅灰等量的增加,强度变化幅度较小,基本相同。这主要是由于在水化早期,SAP吸收一定量的水分,将使得混凝土胶凝材料水化速率延缓。而在水化后期混凝土内部干燥,SAP释放水分进而促进未充分水化的硅灰颗粒进一步水化,从而使混凝土强度得到提高。这说明在本次试验采用的复合胶凝材料体系钢管核心混凝土中掺入SAP可起到内养护的作用。 2.2.2方差分析 将表6中抗压强度试验结果进行方差分析,结果如表10所示。由表10可知,各因素影响3 d抗压强度的主次顺序为:膨胀剂→硅灰→SAP,这与极差分析结果一致;膨胀剂掺量与硅灰掺量对3 d抗压强度影响显著,SAP的影响较小。因此,本研究通过上述两种方法的对比分析,在3 d抗压强度指标结果分析下钢管微膨胀混凝土最优配比是膨胀剂10%、SAP 0.1%、硅灰4%。各因素影响28 d抗压强度的主次顺序为:SAP→膨胀剂→硅灰,这与极差分析结果一致;SAP掺量对28 d抗压强度影响显著,膨胀剂有一定影响,硅灰的影响较小。因此,本研究通过上述两种方法的对比分析,在28 d抗压强度指标结果分析下钢管微膨胀混凝土最优配比是膨胀剂10%、SAP 0.1%、硅灰8%。 2.3.1极差分析 对表6中混凝土28 d电通量试验结果进行极差方法分析,结果如表11所示。由表11分析可得,本试验考虑的因素对钢管微膨胀混凝土电通量影响主次顺序为:硅灰→膨胀剂→SAP。由于电通量越小表示混凝土抗氯离子渗透能力越好,所以每个因素水平对应的K值最小则为该因素的最优水平,即得到最佳抗氯离子渗透性的混凝土的各因素水平分别为膨胀剂8%、SAP 0.3%、硅灰8%。将表11中数据绘制因素与试验指标趋势图,如图5所示。 由图5(a)可得,28 d的电通量随着膨胀剂掺量的增大呈现逐渐增大的趋势,且随着膨胀剂等量的增加,电通量增长幅度先慢后快。这说明在本试验条件下,随着膨胀剂掺量增加核心混凝土抗氯离子渗透能力降低。这主要是由于膨胀剂掺量的增加,混凝土膨胀率增加,这对混凝土密实性有利;而随着膨胀剂掺量的增加,水泥用量降低,导致水化产物生成量降低,这对混凝土密实性不利。因此,效应叠加的效果就出现一个最佳掺量值。膨胀剂从8%增加至10%时,28 d的抗压强度增大,这表明在复合胶凝体系混凝土中抗氯离子渗透和抗压强度之间并不是简单的线性关系。混凝土中掺入复合型掺合料(膨胀剂、硅灰),即使混凝土的抗压强度得到提高,但不一定显著改善混凝土的抗氯离子渗透能力。这主要是因为两者的决定参数不相同,没有简单的线性关系。 表10 抗压强度试验结果方差分析计算表Tab.10 Calculation table of variance analysis of compressive strength test result 表11 28 d电通量试验结果极差分析计算表Tab.11 Calculation table of range analysis of 28 d electric flux test result 图5 各因素水平对28 d电通量的影响规律及趋势Fig.5 Influence rule and trend of each factor level on 28 d electric flux 由图5(b)可得,28 d的电通量随着SAP掺量的増大呈现先减小后增大的趋势,且随着SAP等量的增加,电通量下降幅度大于增大幅度。这说明在本试验条件下,随着SAP掺量增加核心混凝土抗氯离子渗透能力先提高后降低。有研究表明[4,17-18]:混凝土硬化过程内部逐渐干燥,此时SAP缓慢失水,其失水干燥后在混凝土内部形成200~600 μm的孔隙,而失水的SAP塌陷后以有机膜的形式覆盖在孔壁上,或以塌缩颗粒形式存在于孔中,将在混凝土内部形成独立的球状小孔,而这些微小独立、封闭的小孔相当于引气剂引入到混凝土中的气泡,在一定程度上改善了提高混凝土的抗氯离子渗透性能。但当SAP掺量过多时,会导致孔数量和尺寸增大,这将不利于SAP充分发挥类似于引气剂的作用。 由图5(c)可得,28 d的电通量随着硅灰掺量的增大呈现逐渐减小的趋势,且随着硅灰等量的增加,电通量减小幅度先快后慢。这说明在本试验条件下,随着硅灰掺量增加核心混凝土抗氯离子渗透能力提高。这主要是由于硅灰作为常用矿物掺合料中比表面积较大的品种,其较强的超细填充能力具有细化孔隙、增加密实度等作用。同时,硅灰具有水化活性高的特点,可通过提高水化产物的生成量和降低孔隙的连通程度,这些都会使混凝土内部结构得到优化,从而降低氯离子在混凝土中的渗透能力。 2.3.2方差分析 将表6中28 d电通量试验结果进行方差分析,结果如表12所示。由表12可知,各因素影响28 d电通量的主次顺序为:硅灰→膨胀剂→SAP,这与极差分析结果一致;硅灰掺量对28 d电通量影响显著,膨胀剂和SAP的影响较小;本试验考虑的3个因素显著性检验中,硅灰掺量显著性检验均达到显著水平,膨胀剂、SAP虽未达到显著水平,但它们的偏差平方和都比误差的偏差平方和要大,这说明正交试验的结果是合理的。因此,本研究通过上述两种方法的对比分析,在28 d电通量指标结果分析条件下钢管微膨胀混凝土最优配比是膨胀剂8%、SAP 0.3%、硅灰8%。 表12 28 d电通量试验结果方差分析计算表Tab.12 Calculation table of variance analysis of 28 d electric flux test result 将上文中极差分析和方差分析的结果分别列于表13中,并对各指标进行综合评定,最终优选出合理的方案,即最优试验配比方案。 表13 钢管微膨胀混凝土配合比正交试验综合平衡分析表Tab.13 Comprehensive balance analysis table of orthogonal test of steel tube micro-expansive concrete mix ratio 因素A:对于本次试验考察的4个指标,由极差分析可知,A因素是影响3 d抗压强度的主要因素,同时是影响28 d抗压强度和电通量的次要因素,而对坍落度影响最小。因3 d,28 d抗压强度及坍落度都取A2水平为最优,且28 d电通量虽取A1水平为最优水平,但因素A从1水平到2水平,混凝土抗氯离子渗透能力降低较小,所以综合来看取A2较好,即选取膨胀剂掺量为10%。 因素B:对于本次试验考察的4个指标,由极差分析可知,B因素是影响28 d抗压强度和坍落度的主要因素,对3 d抗压强度和28 d电通量的影响最小。对于3 d,28 d抗压强度取B1水平为最优;对于坍落度虽取B2水平为最优,但因素B从1水平到2水平,混凝土拌和物坍落度增长并不明显;对于28 d电通量取B2水平为最优,而因素B从1水平到2水平,虽然混凝土抗氯离子渗透性能得到提高,但3 d,28 d抗压强度降低。因此确定B1为最优水平,即选取SAP掺量为0.1%。 因素C:对于本次试验考察的4个指标,由极差分析可知,C因素是影响28 d电通量的主要因素,是影响坍落度和3 d抗压强度的次要因素,对28 d抗压强度影响最小。对于28 d电通量取C3水平为最优,而因素C从水平1到水平3,虽然混凝土抗氯离子渗透性能得到改善,但从水平2到水平3,其抗氯离子渗透能力改善并不明显;同样对于28 d抗压强度因素从水平2到水平3,其抗压强度并无明显改善;对于3 d抗压强度随着硅灰掺量的增加而降低,但从水平2到水平3降低较明显;对于坍落度随着硅灰掺量的增加而持续降低,但本次试验坍落度基本满足实际工程需求。所以综合考虑混凝土强度及到达硅灰用量经济性的目的,故选用C2为最优水平,即选取硅灰掺量为6%。 方差理论中在选最优组合时,一般只对显著因素选择进行优化选择,而对于不显著的因素,原则上可在试验范围内选择任意水平。由方差分析结果可知,对于指标坍落度,膨胀剂、SAP、硅灰均未达到显著水平;对于指标3 d抗压强度,膨胀剂、硅灰达到显著水平,其取A2、C1为最优水平;对于指标28 d抗压强度,SAP达到显著水平,其取B1为最优水平;对于指标28 d电通量,硅灰达到显著水平,其取C3为最优水平。3 d抗压强度与28 d电通量对于因素C最优水平出现矛盾,但综合混凝土主要指标强度及工程经济性要求,确定C2为最优水平。 综上分析,复掺矿物掺合料膨胀剂、硅灰及高吸水性树脂SAP的钢管微膨胀混凝土最优配合比为A2B1C2,即A膨胀剂掺量为10%,B高吸水性树脂SAP掺量为0.1%,C硅灰掺量为6%。 2.5.1最优组验对比验配合比确定 以混凝土工作性能、力学性能及耐久性能为考察指标,确定混凝土最优配合比为A2B1C2,再对优选组和基准组进行对比试验,以检验优选组的合理性。试验安排及试验配合比分别见表14和表15。 表14 验证试验安排表Tab.14 Verification test schedule 注:PJ为膨胀混凝土基准组;PS为掺SAP的膨胀混凝土组;PZ为膨胀混凝土最优组。 表15 验证试验混凝土配合比(单位:kg·m-3)Tab.15 Mix ratios of concrete for verification test (unit:kg·m-3) 2.5.2抗压强度、坍落度、电通量对比试验结果 最优配合比对比试验结果见表16,混凝土抗压强度、坍落度、电通量对比如图6所示。 表16 最优配合比对比试验结果Tab.16 Comparison test result of optimal mix ratios 图6 最优配合比对比试验分析图Fig.6 Comparison analysis diagrams of optimal mix ratios 如图6所示,对比试验结果显示,PJ组与PZ组相比,坍落度明显降低,PJ组与PS组相比,坍落度降幅较小,表明掺入较少量的SAP,混凝土坍落度所受影响不大,且掺加硅灰可以很好的改善混凝土的工作性。 在不同龄期,PS组混凝土的抗压强度均略低于PJ组和PZ组。28 d龄期时,PZ组与PJ组相比,抗压强度提高约10%,PZ组与PS组相比,抗压强度提高约21%。56 d龄期时,PZ组与PJ组和PS组相比,抗压强度分别提高约10%,12%。这表明掺加SAP在一定程度上降低了混凝土强度,但随着龄期增长,SAP预前吸水的水分适时释放水分,促使进一步水化,使PJ组和PS组56 d抗压强度基本一致,则随着龄期的增长SAP可以弥补早期强度的不足。本试验出现部分试件强度28 d未达到设计强度,这可能是由于粗骨料颗粒级配不均匀及存在少量针状和片状碎石造成混凝土强度降低。 电通量越大则混凝土抗氯离子渗透性能越差,抗氯离子渗透等级降低。在不同龄期,PJ组混凝土的抗氯离子渗透性能低于PS组和PZ组。28 d龄期时,PS组和PZ组电通量分别比PJ组降低了23%,67%。56 d龄期时,PS组和PZ组电通量分别比PJ组降低了21%,67%,而28 d,56 d龄期PJ组抗压强度均大于PS,表明SAP和膨胀剂复掺条件下混凝土中抗氯离子渗透性能和抗压强度之间并不是简单的线性关系。掺加硅灰不仅弥补了钢管微膨胀混凝土中掺入SAP造成的早期强度不足,又显著提高了混凝土抗氯离子渗透性能。 2.5.3混凝土孔结构对比试验结果 最可几孔径是指微分曲线峰值处所对应的孔径,即出现概率最大的孔,它可直观、定量表示出孔隙的构成分布状况。如图8绘制不同组混凝土试样孔隙分布微分曲线。由图8可知,PJ,PS,PZ这3组试样最可几孔径依次为95.35,77.09,50.35 nm,PS组和PZ组分别与PJ组对比,最可几孔径减小约19%,47%,表明SAP或SAP和硅灰的掺入使得最可几孔径不同程度的减小,孔隙分布均向小孔段漂移,而由图7(c)可知,PJ组电通量值明显比PS组和PZ组大,则最可几孔径越大其抗氯离子渗透能力越差。这主要是因为最可几孔径越大,会导致混凝土内部大毛细孔数量增多,内部孔隙连通性扩大,水分或氯离子更容易浸润毛细孔,形成氯离子扩散,从而使抗氯离子渗透性变差。 图7 不同组混凝土孔径分布微分曲线Fig.7 Differential curves of pore diameter distribution of different groups of concrete 我国吴中伟院士[19]按孔径对混凝土强度的不同影响,将混凝土中的孔分为无害孔(孔径小于 20 nm)、少害孔(孔径为20~100 nm)、有害孔(孔径为100~200 nm)和多害孔(孔径大于 200 nm),参照此分类方法将本试验3组试样的各类孔径分布进行百分比统计并绘制成如图8所示。PZ组与PJ组、PS组相比,无害孔占比明显增加,且有害孔和多害孔比例减少,少害孔三者基本一致,这也可以解释PZ组试块抗压强度高于其他两组的内在原因。PJ组和PS组相比,4类孔径分布所占比例基本一致。PJ,PS,PZ这3组试样孔隙率基本一致,分别为15.31,15.60,15.11 nm,平均孔径分别为48.0,52.2,31.8 nm,由于各种孔径的孔对混凝土强度影响不同,大孔使强度降低,而小于某一尺度的孔对强度影响很小,甚至无影响,则当孔隙率基本相同时,平均孔径越小强度越高。这也可以解释PS组与PJ组相比,混凝土试块抗压强度损失的内在原因。 图8 不同组混凝土各类孔径分布所占百分比图Fig.8 Percentage diagram of pore diameter distribution of different groups of concrete (1) 针对工程用C50钢管微膨胀混凝土应同时具有较好地工作性能、力学性能及耐久性能,本试验条件下,基于正交试验综合平衡法得出C50钢管微膨胀混凝土最优配合比参数为:膨胀剂掺量为10%,高吸水性树脂SAP掺量为0.1%,硅灰掺量为6%。 (2) 对比试验表明,按正交试验得出的钢管微膨胀混凝土最优配合比制备的混凝土工作性、力学性能和耐久性能相对于基准组都有较大提升,表明复掺膨胀剂、SAP、硅灰可以明显改善密封环境的钢管微膨胀混凝土性能。但单掺入SAP在一定程度上降低了钢管微膨胀混凝土强度,但随着龄期增长,SAP发挥其后期释水作用,可以弥补其强度的降低,这说明SAP在密封环境中起到了内养护的效果。因此,工程中建议此类复合型外掺料混凝土在钢管密封环境中的应用。 (3) SAP或SAP和硅灰的掺入使得钢管微膨胀混凝土最可几孔径不同程度地减小,孔隙分布均向小孔段漂移,使其抗氯离子渗透性能提高,且SAP和硅灰的共同掺入使得钢管微膨胀混凝土无害孔占比明显增加,有害孔和多害孔比例减少,同时,使其孔隙率及平均孔径均有所降低,相比单掺SAP孔径分布更合理。2.2 抗压强度结果分析

2.3 电通量结果分析

2.4 正交试验最优配合比优选(综合平衡法)

2.5 正交试验最优配合比设计参数对比试验

3 结论