10 t通用桥式起重机裂纹分析与修复

李 卫 刘 磊

(大冶有色金属有限责任公司冶炼厂, 湖北 黄石 435005)

0 前言

10t通用桥式起重机是一种常用的起重机械,操作简便快捷,给生产作业带来较大便利,且安全可靠,广泛使用于工作环境-25~40 ℃的冶炼行业备料工序料场。起重机主梁与端梁是其主要受力钢结构,主梁、端梁都是箱型结构,互相之间采用焊接连接方式。由于起重机平时只抓取矿料,下方无人,操作人员长期在此岗位工作后,容易放松警惕,开车较随意,骤启、骤停车现象较多,加之打反车制动,引起起重机之间碰撞,导致机械应力不断复杂变化,促使起重机械金属结构、钢丝绳、传动部件等部分产生损害,产生裂纹、变形等现象,缩减其使用寿命[1]。某冶炼厂备料库10 t通用桥式起重机自2014年开始投入使用,在2019年8月一次巡检过程中发现,主梁与端梁连接部位补强板和主梁下盖板出现裂纹,通过深入研究并详细制定修复方案后,消除了裂纹,确保了起重机械的安全运行。

1 起重机械存在的问题

1.1 起重机械及缺陷概况

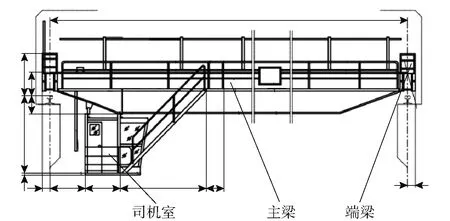

某冶炼厂备料工序料场使用的10 t通用桥式起重机型号为QZ10- 31.5/18,其主梁、端梁材质为Q235B,板材厚度为10 mm,主端梁连接共四处,要求焊接后要保证主梁密封性,焊接材质对照行业规范选取 。起重机于2014年7月投入使用,主要抓取的物料是精铜矿粉末,起重量为10 t,工作级别为M7,其使用工况条件见表1,结构示意图如图1所示。

表1 某冶炼厂10 t通用桥式起重机的使用工况条件

图1 起重机的结构示意图

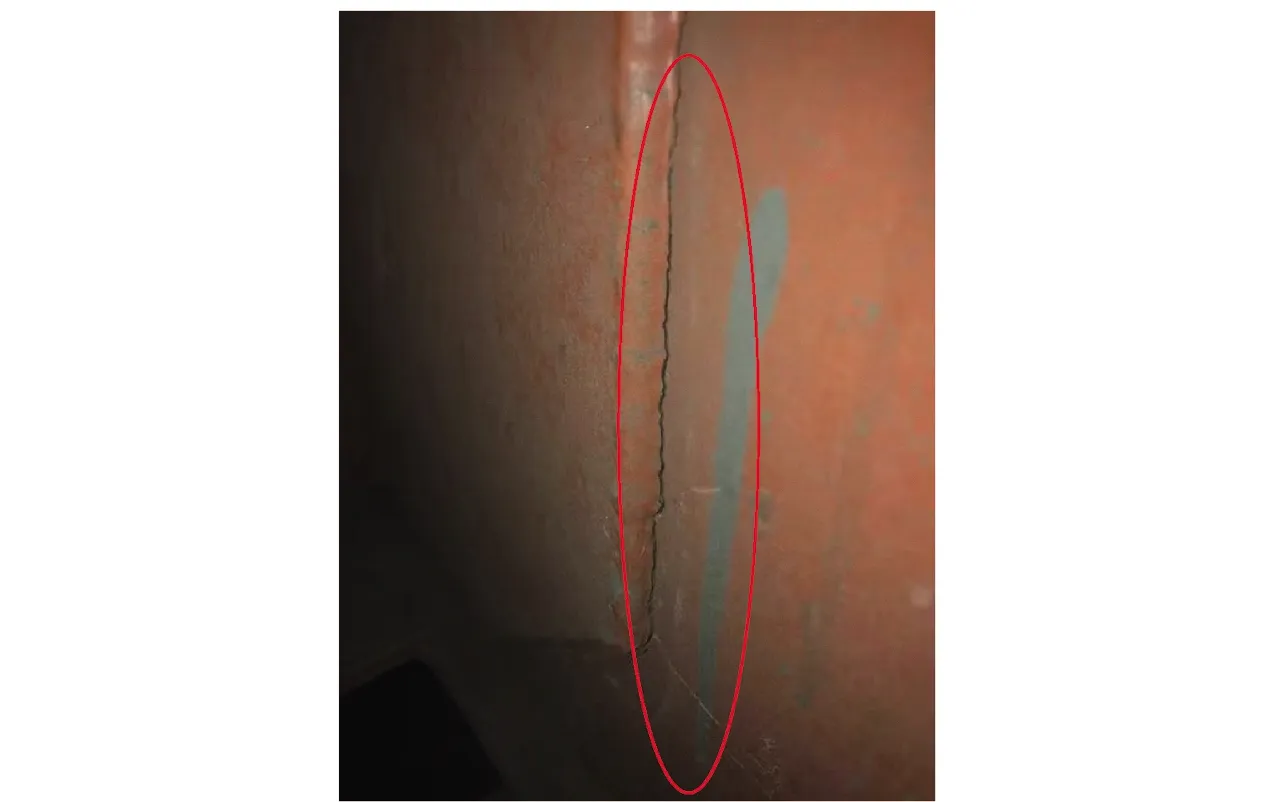

2019年8月,备料工序2#精矿库料场的10 t通用桥式起重机维修人员巡检时发现,其主梁与端梁连接部位补强板和主梁下盖板均出现肉眼可见的裂纹:前者出现在主梁与端梁连接部位补强板角焊缝处,长度约150 mm,延焊缝呈纵向延伸,如图2所示;后者出现在主梁下盖板R角处,长度不到100 mm,从R角顶端处纵向延伸,如图3所示。初步分析,该起重机主要金属结构的裂纹可能是疲劳引起的,若不加紧处理将继续扩展,最终导致起重机主梁、支腿断裂造成重大灾难事故[2]。

图2 主梁与端梁连接部位补强板处的裂纹

图3 起重机主梁下盖板处的裂纹

1.2 裂纹缺陷形成原因分析

起重机主梁是承担小车重量和外载荷的,因此必须具有足够的强度和刚度,以便保证在规定载荷作用下,主梁在弹性挠值允许范围内不至于发生形变。端梁是主要受力构件,在主梁之间采用焊接连接,端梁多用钢板组焊成箱型结构,在端梁下面装置着大车的车轮组,承担着起重机所有垂直方向的载荷。以上部件均由有资质的起重机制造公司生产,符合国家规范,2014年安装验收均有相关记录,符合要求,故排除生产时焊接质量不过关的因素;起重机为抓斗起重形式,抓取量固定,故不存在超重现象。

根据起重机安全操作规程中规范,需要做到以下三点要求[3]:

1)要求司机应做到起车稳、运行稳和停车稳的“三稳”操作。

2)司机在正式开车工作前,应对吊运工艺路线、指定位置及其周围环境了解清楚,并根据车速大小、运行距离,选择适宜的操作挡位及跟车次数,尽量避免反复地启动、制动,不但能保证大、小车运行平稳,而且也可使起重机免受反复启、制动的损害。

3)严禁打反车制动,需要反方向运行时,必须待控制手柄回零、车体停止后再向反方向开车。

根据现场了解到的情况发现较多起重机司机在操作该起重机时,由于下方料场一般无人,较其他环境的起重机危险性较低,随意性较大,没有严格按照以上安全操作规程执行。因此操作不当是导致裂纹产生的最主要因素,其主要不良操作习惯有:打反车制动、抢时间未按“三稳”操作、起重机之间碰撞。不良操作习惯会导致这个部位发生显著变化,产生应力集中,加之该起重机使用频繁,长期承受交变应力[4];另外起重机之间碰撞、大车运行不同步等状况的不断累积,主要金属构件一般会在主梁与端梁连接处、主梁腹板与下翼板焊接处产生裂纹。

2 裂纹修复

焊接修复是较为常用的金属结构裂纹修复方式,也是较为可靠且用时较短的一种修复方式[5-6]。

2.1 修复准备

1)确定有资质的施工单位,制定焊接工艺卡片。

2)母材为Q235B,选择J422焊条。J422焊条直径从2.5 mm到6.0 mm不等,可以进行全位置焊接,交直流两用,具有优良的焊接工艺性能和力学性能,电弧稳定、飞溅少、脱渣容易、焊缝成型美观。

3)起重机小车移动到远离焊缝开裂侧,加铁鞋固定,对修复部位周围的电气件进行防护。

4)准备2块Q235B材质三角板,规格尺寸分别为210 mm×250 mm×10 mm和210 mm×275 mm×10 mm。

2.2 裂纹打磨清理

2.2.1 补强板处的裂纹

1)打磨,将补强板裂纹处的油漆、污渍清理干净,使母材露出金属光泽,进行PT探伤,以确定裂纹的具体位置及裂纹长度。

2)采用碳弧气刨清理裂纹,补强板母材边缘裂缝(长约150 mm)也要清理,观察是否有延伸裂纹(如有裂纹继续延裂纹清理),注意气刨时避免伤害主梁腹板及盖板母材,气刨清理后打磨光滑。

就目前的培养方案来说,根据学生对大纲内容的掌握程度,和对各个模块内容的总体学习情况来看,对基本原理和基本方法掌握程度较好的学生只占到了很少一部分。

2.2.2 主梁下盖板处的裂纹

1)在主梁腹板上以裂纹为中心割出半径为100 mm的半圆孔(图4),以便于清理主梁下盖板裂纹,然后将半圆孔打磨光滑,不再封堵。

图4 主梁腹板上半圆孔切割位置

2)打磨,将主梁下盖板裂纹处的油漆、污渍清理干净,使母材露出金属光泽,进行PT探伤,以确定裂纹的具体位置及裂纹长度,在腹板裂纹末端处开止裂孔,防止修复过程中裂纹继续延伸。

3)采用碳弧气刨清理裂纹,在主梁下盖板上平面气刨出V型坡口,打磨坡口。

4)在主梁下盖板下平面垫陶瓷衬垫,对上平面V型坡口进行焊接,然后在主梁下盖板下平面进行清根焊接,保证全熔透,清理残渣飞溅。

2.3 焊接及加强

1)补强板处的裂纹。补强板与主梁腹板角焊缝进行焊接,焊角高6mm,焊后打磨焊缝,清理残渣飞溅。

2)主梁下盖板处的裂纹。修复后进行加固,在端梁腹板和补强板连接处增加三角板补强,三角板和端梁下盖板接触部位开坡口,如图5所示。

图5 主梁下盖板处的裂纹修复加固位置

对起重机的裂纹经过上述步骤修复完后,对以上整改部位重新刷漆。

2.4 结果评定

焊接完毕后,按照承压设备无损检测标准[7]对原缺陷部位进行无损检测,技术等级I级。修复报告结果显示,2处焊缝修复后经检验未发现超标缺陷,修复成功。

3 结论及展望

通过对备料库10 t通用桥式起重机的使用环境和工况进行调查,在参考了较多实际修复案例后,对其主梁与端梁局部出现的裂纹制定了专业修复方案,经过有资质的单位严格按照方案进行施工,最后无损探伤显示裂纹的修复结果合格。

综上所述,虽然这类通用起重机吨位不高,使用场所一般无人员往来,相对危险因素较少,但是不能放松管理,操作人员必须严格遵守操作规程及相关制度,避免以上类似问题继续出现。由于所述问题较为典型,可以为同类型起重机械的快速修复、方案制定、妥善处理提供一定的借鉴。