降低拜耳法氧化铝生产中精液浮游物的工艺技术改进

黄恩杰 郭秀爽

(中铝山东有限公司, 山东 淄博 255052)

0 前言

精滤工序是拜耳法氧化铝生产流程中的重要环节。在拜耳法氧化铝生产过程中,压煮溶出的溶出料浆通过沉降分离,底流进入洗涤系统回收部分附碱后外排至赤泥堆场,溢流(粗液)去叶滤系统过滤为精液,即为粗液精滤。沉降分离后的粗液中存在少量浮游物,若浮游物进入分解系统会造成氢氧化铝中二氧化硅含量升高,导致氢氧化铝品质下降,生产出不合格产品[1]。粗液经叶滤机精滤后,可大大降低浮游物含量,从而保证氢氧化铝质量。某铝业公司使用进口澳矿,采用低温拜耳法工艺,针对低浓度、低苛性比、高有机物含量的铝酸钠溶液特性,对沉降和精滤工艺进行改进,降低了精液浮游物含量,提高了氢氧化铝的产品质量。

1 影响精液浮游物含量的因素分析

某铝业公司使用澳矿前,精液浮游物含量稳定在0.02 g/L左右。使用澳矿后,精液浮游物迅速提升至0.03 g/L以上,出现了较大波动。造成精液浮游物升高的主要原因是澳矿溶出后容易泥化,在分离过程中赤泥难以沉降,易形成悬浮物,粗液在精滤过程中容易穿滤[2],浮游物进入分解系统中,造成氢铝中二氧化硅含量升高,使氢铝品质下降。影响精液浮游物的因素主要有沉降和精滤两个工序[3],其中沉降工序包括沉降槽液位控制、絮凝剂添加方式,精滤工序包括叶滤机高位槽结构、控制条件以及石灰乳添加方式。

2 降低精液浮游物含量的改进措施

2.1 改造叶滤机高位槽结构

叶滤机正常过滤时,粗液槽中浮游物被隔离在滤布表面形成滤饼,滤液打到叶滤机顶部的高位槽中,由此进入精液槽。叶滤机卸压排泥时,滤饼被高位槽内的滤液自上而下反冲后脱落于悬浮液中,从而完成滤布卸饼。某铝业公司高位槽内原先采用加隔板设计,由于反冲滤液的液量少,导致反冲效果差,滤布排泥效果不佳,从而过滤效果变差。对此,公司对高位槽内部结构进行改造,将下面进料、下面出料的模式转变为下边进料、侧面出料的模式。将高位槽内隔板去掉,并拓宽出料管道,从而增大反冲滤液的体积与流量,提高滤液对滤布的冲击力,使得滤布卸饼更加彻底,增加滤布排泥效果。高位槽改造前后内部结构如图1所示。

图1 某铝业公司改进前后的叶滤机高位槽内部结构

2.2 调整精滤控制参数

通过控制物料温度稳定在95±2 ℃、精液苛性比稳定在1.38~1.40,避免溶液稳定性变差导致氧化铝水解,从液相中析出附着在滤布表面,使滤布结硬,降低过滤效率。使用寿命长、经纬变化最小的10 μm孔径单丝布作为叶滤机滤布,既能充分过滤浮游物,又能保证过滤效率。叶滤机的挂泥时间由150 s改为200 s,过滤时间控制在2 300 s,滤饼厚度达到5 mm前及时卸压排泥,避免过滤阻力太大影响过滤效果。

2.3 改进助滤剂添加方式

加密滤布造成了叶滤机产能降低。为了提高叶滤机的过滤效率,国内氧化铝厂普遍采用石灰乳作为助滤剂添加到粗液中[4]。石灰乳加入粗液中与铝酸钠发生反应,主要生成六水合铝酸三钙,反应式为:

(1)

3CaO·Al2O3·6H2O性状稳定,且硬度高、颗粒大,附着在滤布上形成预涂层,充当过滤介质,既可改善滤饼的疏松程度、减少过滤过程中的阻力,也可使卸泥过程中滤饼的脱落变得容易,最终提高叶滤机的生产能力[5]。某铝业公司原来将石灰乳直接添加进粗液槽,石灰乳与物料混合不充分且反应时间短,产生的3CaO·Al2O3·6H2O数量不足、颗粒不饱满、粒度不均匀,过滤能力得不到保障,如果要提高叶滤机产能,就要加大石灰乳的加入量,造成精液浮游物升高,氧化铝损失增加。因此,为了提高叶滤机产能,延长滤布的使用周期,需要在石灰乳槽与粗液槽之间增加1台活化槽,对石灰乳进行活化处理,通过延长石灰乳的反应时间,使石灰乳与铝酸钠充分反应生成水合铝酸钙,进而提高精滤效果,减少石灰乳加入量。改进前、后的石灰乳添加工艺如图2所示。

图2 某铝业公司改进前后的石灰乳添加流程

2.4 优化沉降工艺

对于连续运行的沉降槽,沿槽体高度从上至下可以大致分成三层 :清液层、沉降层和泥层,实际上这三层的分界线是不明显的[6]。赤泥料浆进入沉降槽后由于重力等因素,固体颗粒开始下沉而清液上升,在任意时间液体上升的速度都应小于颗粒下沉的速度,否则沉降槽就会出现跑浑现象 ;同时底部泥层也需稳定排出,如果底部泥层不能及时排出,产生积泥现象严重时沉降槽甚至会垮槽。为了获得稳定粗液和液固比符合要求的合格底流,必须保证沉降槽在平衡状态下工作。因此,如果要优化沉降工艺,从源头上降低浮游物,需要考虑以下两个方面:一方面要加快赤泥颗粒沉降速度,另一方面要准确掌握清液层和泥层的液位。

2.4.1 改进絮凝剂添加方式,加快沉降速度

在拜耳法赤泥分离洗涤过程中,氧化铝行业普遍采用添加絮凝剂的方法来调节赤泥沉降速度。絮凝剂的作用是使溶出液中的赤泥颗粒团聚粒度增大,从而大大提高沉降速度,便于赤泥的分离和粗液的澄清;并且赤泥沉速加快使得赤泥在沉降槽中的有效压缩时间缩短,增大了沉降槽的底流固含,提高了赤泥洗涤效率,降低了分离槽跑浑的概率,从而降低粗液浮游物含量。

目前,各氧化铝生产企业由于絮凝剂的添加方式单一,絮凝剂与赤泥颗粒混合不均,经常造成沉降槽跑浑,导致精液浮游物含量剧增。为了稳定沉降,必须增大絮凝剂添加量,导致絮凝剂消耗升高,不仅增加了生产成本,而且溶液中残留的絮凝剂会吸附在叶滤机滤布上,从而使叶滤机的运行压力升高、效率下降 。

对此,某铝业公司先将絮凝剂用60 ℃的热水稀释至0.5%再添加进沉降槽,并且采用4点加入方式,在沉降槽中添加1个悬筒,在进料管1点加入的基础上,又分别在悬筒内3个不同高度的位置设置添加点,并且絮凝剂添加点可以根据悬筒高度的调整而改变,使絮凝剂与物料充分混合均匀。沉降槽转速控制在0.2 r/min,既促进絮凝剂与物料混合,又不会导致槽子跑混。通过以上改造,不仅沉降槽运行趋于稳定、粗液浮游物含量下降,还保证了絮凝剂的高效利用,絮凝剂消耗从6 m3/h降低到3 m3/h,大大降低了生产成本。

2.4.2 使用泥层界面仪,精确控制各层液位

准确掌握泥层和清液层的液位对于氧化铝生产非常重要。各层的厚度需得到准确控制生产才能正常进行,控制不好容易造成沉降槽跑浑,影响粗液精制,甚至可能造成垮槽,严重影响生产。近年来,泥层界面仪在国内外的氧化铝厂广泛投用,将仪器安装于沉降槽上,操作人员在控制系统屏幕上可以看到沉降槽实时的泥层、清液层液位等数据,并可随时查看生产记录数据。某铝业公司在沉降槽上安装泥层界面仪后,实现了对泥层、清液层的精准控制,从而进一步优化工艺指标,有效防止沉降槽跑混,降低絮凝剂消耗,同时减轻了岗位人员劳动强度,节省人力,提高了自动化控制水平。泥层界面仪投用后,絮凝剂消耗从3 m3/h降低到2.4 m3/h,进一步降低了生产成本。

3 应用情况

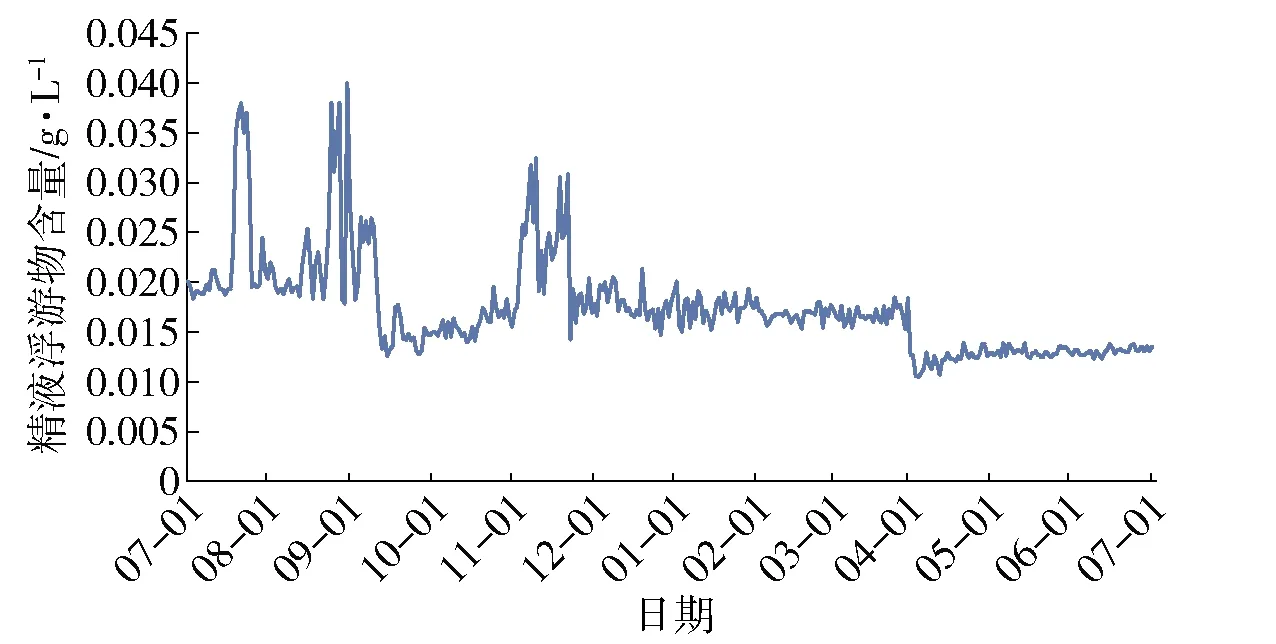

某铝业公司使用澳矿后,精液浮游物含量出现较大波动,从0.02 g/L上升至0.03 g/L以上。采用上述优化措施应用到生产中,精液浮游物降低至0.013 g/L左右,达到精液控制要求,比使用澳矿初期的0.025 g/L降低了0.012 g/L,如图3所示。

图3 某铝业公司工艺优化前后精液浮游物变化

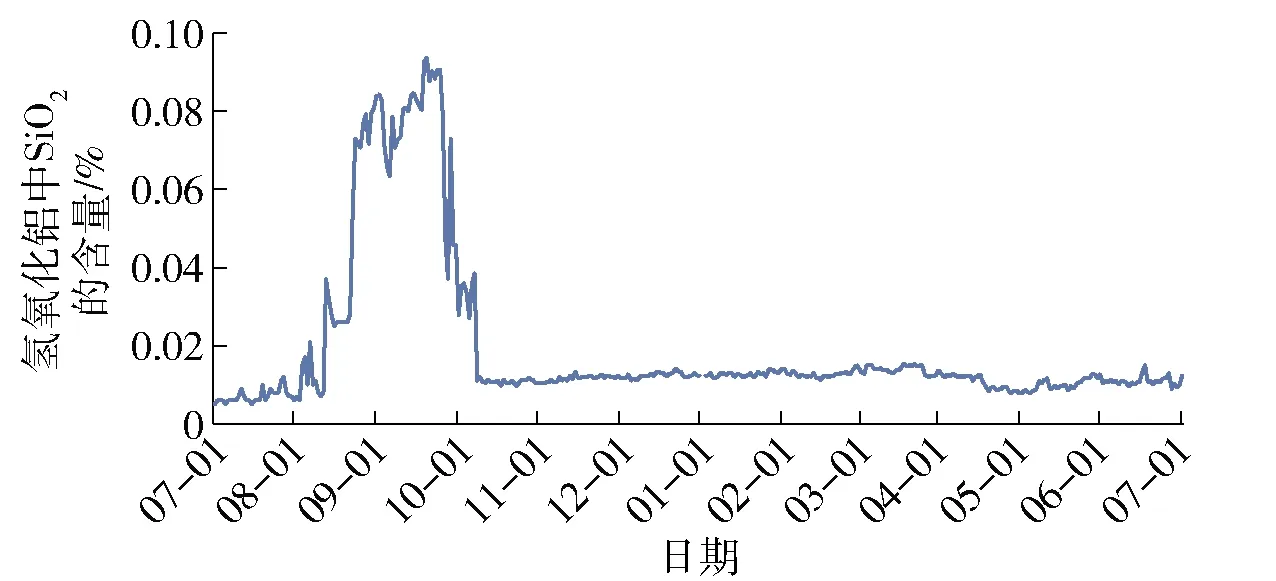

精液浮游物升高导致氢氧化铝中二氧化硅含量由0.01%增加到0.08%以上,严重影响产品质量。精液浮游物降低后,氢氧化铝中二氧化硅含量也随之下降至0.01%,如图4所示。

图4 某铝业公司工艺优化前后氢氧化铝中二氧化硅含量变化

4 结束语

精液浮游物含量升高会导致氢氧化铝中硅含量升高,影响氢氧化铝质量。某铝业公司通过一系列优化改进措施,浮游物含量由使用澳矿初期的

0.025 g/L降低至0.013 g/L,氢氧化铝中二氧化硅含量也从0.08%下降至0.01%,产品质量显著提升,同时还降低了石灰乳、絮凝剂等添加剂的用量,降低了生产成本。目前有色金属产能过剩的问题尚未得到根本解决,国内供给侧改革也未到位,叠加疫情冲击、中美贸易摩擦、反倾销和潜在经济危机,有色金属行业将再次进入低迷期,铝行业尤为严重。因此未来的氧化铝行业必然要朝着低能耗、低污染以及低成本的方向发展,才能在当前的严峻形势下存活下去。