超低能耗铝电解技术研究和经济效益分析

张 琨 曹 曦

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

0 前言

电解铝技术供应商一直在致力于铝电解槽技术进步,希望通过提高生产效率降低直流电耗以降低生产成本[1-3]。超低能耗铝电解槽必须具有优良的磁流体稳定性,并能够在较低极距下稳定高效生产。实践证明,提高电解槽在超低极距下的磁流体稳定性,在大幅度降低铝液中水平电流的同时,需要大幅降低电解槽阴极压降[4]。针对上述技术要求,沈阳某设计研究院在某SY500电解系列中选取若干电解槽,借助先进的仿真软件和成熟的数学模型,对不同内衬材料组合、不同阴极组装方式进行对比试验研究,并对3年的试验结果进行技术和经济分析,以期找到指标最优、经济效益最高的技术方案,为新建电解铝工程和系列运行槽大修提供依据。

1 试验研究

1.1 试验方案

对某SY500电解系列中选取的若干电解槽建立包含电热平衡和受力分析的电解槽仿真模型(图1),特别是针对炭块受到膨胀挤压的应力分布情况进行分析和优化(图2),使得整体模型能够反映出工业试验槽内的真实情况。该模型在已设计项目中得到验证。

图1 电解槽仿真模型

图2 阴极炭块应力模型

利用该模型,选取不同材料、不同规格、不同方式的组合进行交叉试验,在这些结果中选取了四种最优组合,见表1。其中方案四为对比槽,与全系列基建槽设计方案一致,且其他三种试验方案的主要设计参数也与基建槽保持一致。由表1可知,方案三的石墨化浇铸试验槽降低炉底压降的效果显著,降低了100 mV以上。

表1 四种最优组合的试验方案的参数

1.2 内衬设计

以方案三为例,该方案采用浇铸阴极结合石墨化炭块形式,并采用了高导电钢棒。内衬总高1 397 mm,槽膛深510 mm,炭块高度530 mm,阴极底部防渗保温层厚度327 mm。钢棒窗口区采用一层保温砖和一层硅酸钙板。方案三的热平衡计算结果如图3和图4所示,显示了电解槽电平衡,以及电解槽内部和槽壳的温度分布。

图3 方案三电解槽等温线分布

图4 方案三电解槽侧壁温度分布

由图3和图4可知,电解质平均温度为954.5 ℃,钢棒头温度为299 ℃。阴极炭块下面的耐火材料中等温线平直,900 ℃等温线绝大部分位于阴极炭块以下,800 ℃等温线位于保温砖之上的干式防渗料层内,等温线分布合理。

与方案四(对比槽)相比,方案三的炉底压降仅为196 mV,降低了107 mV,且磷铁浇铸的石墨化阴极组在导电和导热性能上更趋于稳定,有助于保持阴极电流分布均匀,也有利于提高电解槽的磁流体和热平衡稳定性,切实保障了电解槽在低电压下的长期高效平稳生产。同时良好的热平衡设计也确保电解槽在低电压、低炉底压降的情况下依然能建立良好的热平衡。

2 运行效果

SY500电解槽试验槽自2015年9月开始焙烧启动,3个月后进入正常管理期,因此试验槽的运行指标统计从2016年1月到2018年8月。

2.1 炉底压降

从2015年11月到2017年8月,4个方案的试验槽炉底压降月平均值统计如图5所示。由图5可知:

1)4个方案的试验槽炉底平均压降分别为320 mV、307 mV、185 mV、354 mV。

2)与其他3个方案相比,方案三(石墨化阴极炭块)的炉底压降稳定性较强,长期稳定在150~180 mV,说明石墨化浇铸阴极的性能比较稳定。

图5 2015年11月至2017年8月试验槽炉底压降月平均值

3)方案三(石墨化阴极浇铸槽)的炉底压降降低效果明显。与方案四(对比槽)相比,方案三的试验槽炉底压降平均值降低了169 mV;与方案二(石墨质阴极炭块)相比,方案三的炉底压降平均值降低了122 mV。由此可见,石墨化阴极的节能效果显著。

2.2 槽电压

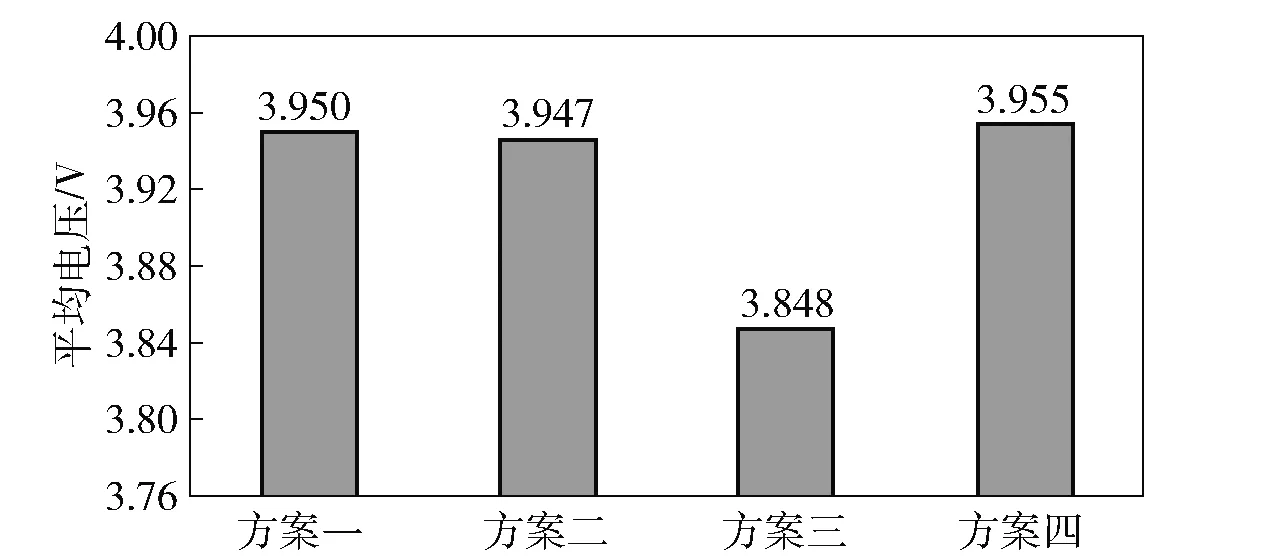

从2016年1月至2018年8月,4个方案的试验槽槽电压(表压)平均值如图6所示。由图6可知,与方案四相比,方案三的试验槽平均电压降低107 mV;与方案二相比,方案三的试验槽平均电压降低了99 mV,略小于炉底压降的降幅。

图6 2016年1月至2018年8月试验槽槽电压(表压)平均值

2.3 电流效率

从2016年1月至2018年8月,4个方案的试验槽电流效率的平均值如图7所示。由图7可知,与方案四相比,方案三(石墨化阴极炭块)的电流效率的增幅最大,增加了1.56%;与方案二相比,方案三的电流效率增加了1.26%。

图7 2016年1月至2018年8月的试验槽电流效率平均值

2.4 吨铝直流电耗

从2016年1月至2018年8月,4个方案的试验槽吨铝直流电耗平均值如图8所示。由图8可知,与方案四相比,方案三的吨铝直流电耗降低了569 kWh;与方案二相比,方案三的吨铝直流电耗降低了500 kWh。

图8 2016年1月至2018年8月试验槽吨铝直流电耗平均值

3 经济性分析

对SY500电解槽试验槽的4个方案的投资、产量、营业收入等技术经济指标进行分析,按2015年至今的相关数据进行方案估算并比选(大修材料及施工价格水平选取2015年至2018年的平均价格),推荐经济最优方案。4个方案的建设投资、主要工艺消耗指标、营业收入(铝的价格为11 314元/t)见表2。

表2 4种方案的主要技术经济指标

从表2可以看出,已改造试验槽方案中,方案三的石墨化浇铸试验槽的建设投资较高、年产原铝量最大、吨铝直流电耗最低、年营业收入最多,即方案三经济上最优。

4 结论

沈阳某设计研究院在某SY500电解系列中选取若干电解槽,借助先进的仿真软件和成熟的数学模型,对不同内衬材料组合、不同阴极组装方式进行对比试验研究,根据理论研究和3年的工业实践,可得出以下结论:

1)超低能耗铝电解技术的关键是提高电解槽在超低极距下的磁流体稳定性,并且还需要在大幅度降低铝液中水平电流的同时,大幅降低电解槽阴极压降。

2)采用高导电钢棒和石墨化阴极浇铸技术的试验槽能显著降低炉底压降,同时在稳定性、槽电压、电流效率和吨铝直耗等技术指标上均显著优于其它方案槽,而且经济上最优,投资回收期不到一年。

3)建议下一步大修计划采用阴极浇铸技术,且使用石墨化阴极和高导电钢棒。该研究结果为新建电解铝工程和系列大修技术路线提供了依据,对提升传统产业、实现节能降耗具有重要借鉴意义。