45% SiCp/Al复合材料切削表面对高斯激光吸收规律研究

孔宪俊, 王明海, 王奔, 郑耀辉, 王扬, 杨立军

(1.沈阳航空航天大学 机电工程学院, 辽宁 沈阳 110136; 2.哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150001)

0 引言

随着现代科学技术的发展,对材料性能提出了越来越高的要求,特别是航空、航天及军工领域要制造轻便灵活、性能优良的飞机、导弹、精密仪表和光学仪器等,必须要求材料密度低、比强度及比模量高等[1-3]。SiCp/Al复合材料正是满足了这方面的需要而进入航空、航天及军工领域的,并且得到了日益广泛的应用。然而颗粒增强复合材料对于刀具的巨大磨损导致常规切削加工的成本非常高,使得颗粒增强复合材料的应用受到了巨大限制。为降低颗粒增强复合材料加工成本,出现了很多特种加工方式,例如电火花加工、磨料水射流加工、激光加工、激光加热辅助切削(LAM)等[4-10]。为能够得到最优的加工参数、最大的加工效率以及稳定的加工质量,这些非传统的加工方法在应用前进行了大量实验和仿真研究。研究发现:电火花方法加工颗粒增强复合材料是可行的,然而它的加工效率非常低,加工后材料表面有很多深浅不一的凹坑,这些凹坑的尺寸随放电能量的增加而进一步增大;磨料水射流加工非常适合颗粒增强复合材料的粗加工,加工进给速度可达到450 mm/min,加工后表面也没有毛刺出现,但加工后的表面相对粗糙、上层常常出现沟槽损伤;激光切割可以用于颗粒增强复合材料的粗加工,该方法的加工效率非常高,进给速度甚至达到3 000 mm/min,而且加工的切口宽度一般小于0.4 mm,但存在颗粒增强复合材料对于激光吸收率较低的问题;LAM与上述加工方法相比具有效率高、成本低、加工质量好等优点,有望解决复合材料难加工的问题。

上述涉及的激光加工颗粒增强复合材料可归纳为两大类:一类是复合材料被加热到熔点以下温度进行加工,例如LAM技术,切削前激光先将待切削材料加热到一定温度,降低材料的硬度及屈服强度,达到减小切削力提高表面质量的目的;另一类是复合材料被加热到熔点以上温度进行加工,例如短脉冲激光打孔、激光熔敷、激光焊接、激光切割等。无论是哪一类激光加工方法,激光辐照材料后首先发生的都是材料表面的自由电子对于激光光子的吸收,电子吸收光子后发生受迫振动,进而产生动能,导致温度升高。在激光加工过程中,材料对于激光的吸收对于加工质量和加工效率起着至关重要的作用,影响激光吸收的参量主要包括激光波长、材料化学成分、材料表面状态、表面粗糙度。各国学者们进行了许多努力来探索材料对于激光的吸收规律[11-16],但含有非均质相的颗粒增强复合材料的切削表面对于半导体激光的吸收机理方面还鲜有报道,本文开展硬质合金刀具和聚晶金刚石(PCD)刀具激光加热切削颗粒增强复合材料实验,针对切削后材料表面对激光的吸收机理进行探究,揭示颗粒增强复合材料增强相和基体吸收激光后的温升变化规律,对于提高激光加工复合材料质量以及效率有着重要的指导意义。

1 实验设计

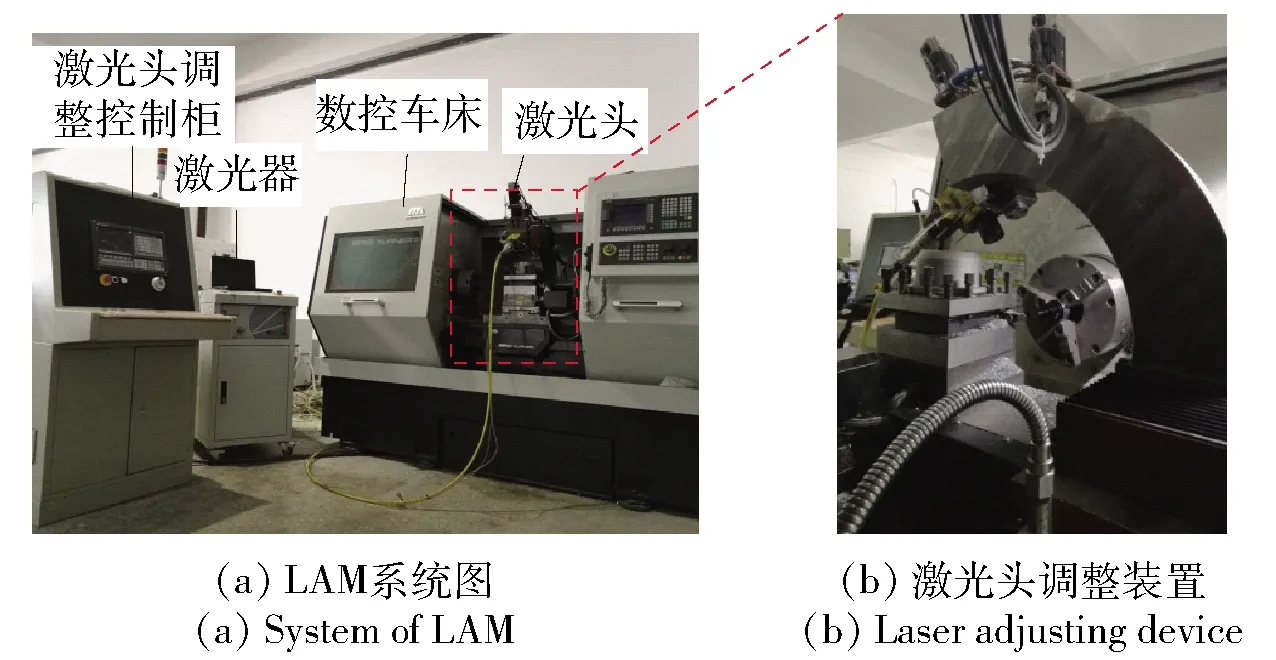

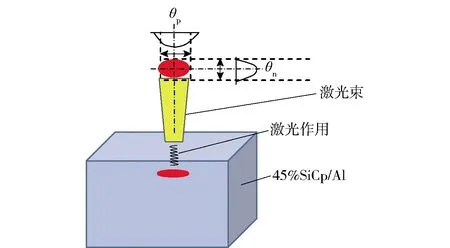

实验所用的激光加热辅助车削系统如图1所示,系统由1 000 W连续半导体激光器、数控车床、激光头调整装置以及红外测温仪组成。所用激光的波长为1 064 nm、光斑直径为5 mm. 激光产生后通过光纤传输到激光头,激光头调整装置对激光入射方向、光斑大小以及激光光斑与刀具距离等参数进行精确调整,激光头调整装置固定在车床的溜板上,能够与刀具一起运动。利用激光头调整装置上的步进电机实现激光头沿进给方向、径向方向及圆周方向的准确调整。激光加热过程中,利用红外测温仪对切削点处的温度进行实时测量,实验室虚拟仪器工程平台Labview软件将采集的温度数据与设定的最优切削温度进行比对,并且实时调整。加工工件使用绝热材料绝热后装夹在三爪卡盘上,工件加工后使用便携式TR200表面粗糙度仪对表面粗糙度进行多次测量,取平均值以减少测量误差。

图1 激光加热辅助车削试验装置图Fig.1 Experimental setup of laser assisted machining

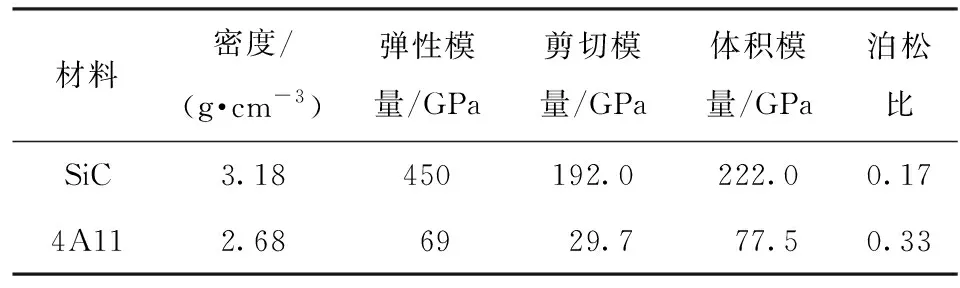

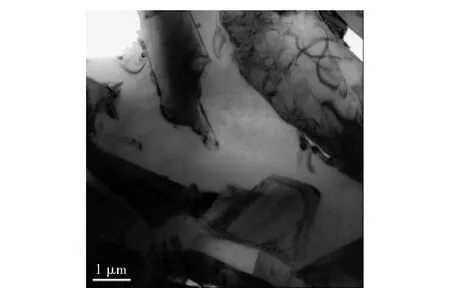

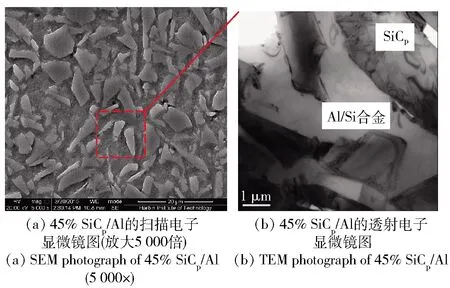

实验所用材料为45% SiCp/4A11复合材料棒料,增强体颗粒大小为5 μm,均匀分布于4A11铝合金基体中,颗粒及基体性能如表1所示。图2为45% SiCp/4A11复合材料的透射电子显微镜图,从中看到颗粒与基体界面结合良好,没有明显的反应物,说明实验所用复合材料中的增强体与基体有良好的结合性能。

表1 SiC颗粒和铝基体力学性能

图2 45% SiCp/4A11复合材料的透射电子显微镜照片Fig.2 Transmission electron microscope photograph of 45% SiCp/4A11

2 结果与讨论

2.1 45% SiCp/Al复合材料表面状态对高斯激光吸收

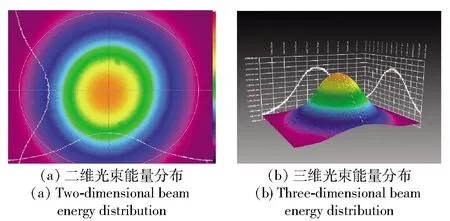

激光器输出的光束能量分布形式对于激光加热时的温度场有较大影响,进而影响加工效率和质量。实验前使用Spricon SP620激光光束质量仪对激光光束质量进行检测,将激光光束垂直照射进入激光探测器,高能激光束经过探测器内衰减片后进入Spricon SP620激光光束质量仪,检测到激光光束能量分布如图3所示。从图3中发现,激光光束呈均匀的高斯分布,光束能量分布均匀性良好。

图3 光束能量分布图Fig.3 Laser beam energy distribution

当使用基模高斯光束照射在工件表面后,工件的表层材料吸收了激光绝大部分能量,原理如图4所示,其中θp为纵模光束发散角的半角,θn为横模光束发散角的半角。在接下来温度场的研究中将激光加热工件表面假设为一个表面热源对工件表面进行加热,该面热源能量强度Q分布如(1)式所示:

(1)

式中:Pl为激光功率;A为激光吸收率;r为距光斑中心的距离;R为激光半径。

图4 半导体激光纵向和横向模式与复合材料的相互作用Fig.4 Longitudinal and transverse modes of diode laser beam profile

理论上45% SiCp/Al复合材料表面中碳化硅颗粒的占比为45%,经砂纸精磨、抛光后组织形貌如图5所示。从图5中发现,有很多碳化硅陶瓷颗粒露出。为了分析颗粒与基体的温度场,提取激光光斑照射区域的一部分。

图5 45% SiCp/Al复合材料显微组织形貌Fig.5 Microstructure of 45% SiCp/Al composite

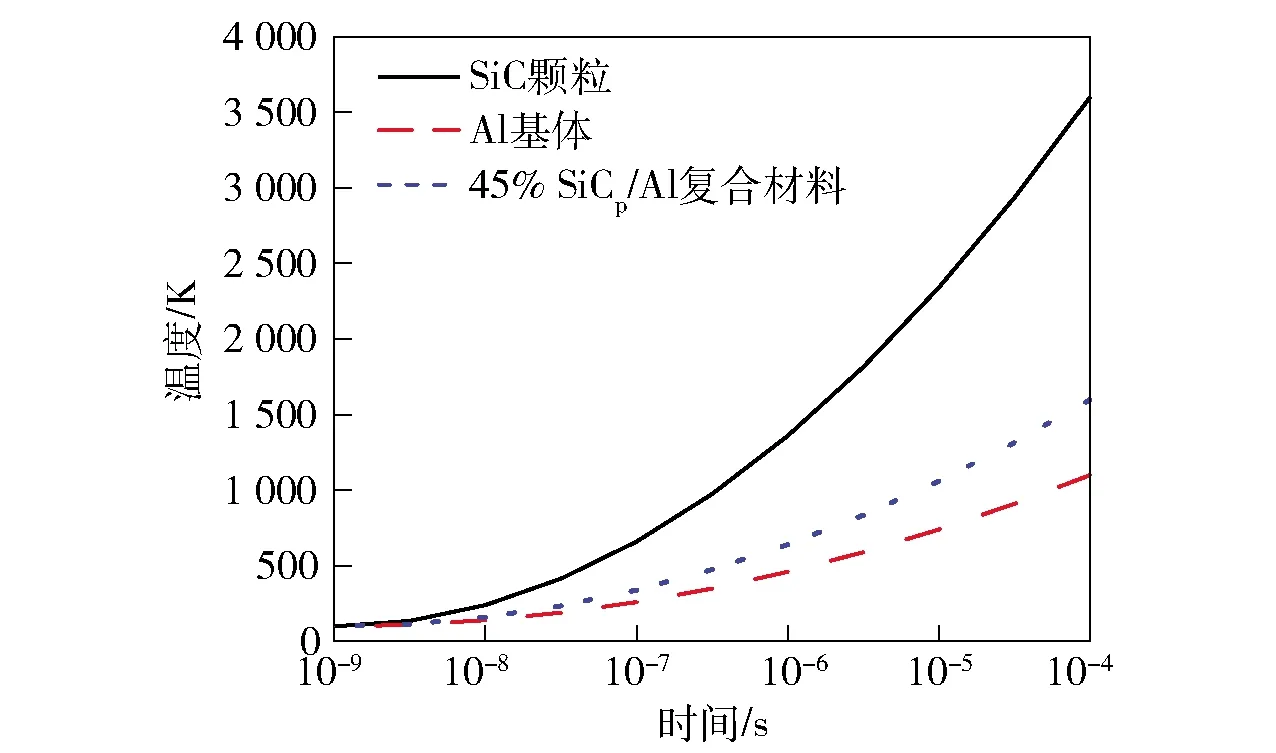

图6 半导体激光辐照复合材料时SiC颗粒、Al基体和45% SiCp/Al复合材料温度随时间变化曲线Fig.6 Time dependence of surface temperatures in SiC, aluminum matrix and composite irradiated by a diode laser

假设激光照射到材料表面时没有相转变发生,将45% SiCp/4A11复合材料中的Al基体、SiC增强体颗粒和SiCp/Al复合材料热物性能参数代入热传导(2)式中进行计算得出图6所示的变化规律,SiCp/4A11各组分热物性能如表2所示。由于45% SiCp/Al复合材料中陶瓷增强体对激光吸收率远大于铝合金基体对激光的吸收率,当半导体激光束照射到复合材料表面时,碳化硅陶瓷颗粒吸收激光后升温速率高于铝合金基体,由图6得出激光加热5 μs时,铝基体合金温度达到300 ℃,而碳化硅陶瓷颗粒达到1 600 ℃,在较大的温差及铝合金较大的热传导系数条件下,碳化硅陶瓷颗粒和铝基体之间会发生快速的热传导,数微秒使得热量均匀化,45% SiCp/Al复合材料温度接近500 ℃. 实际加工过程中,往往需要数秒的预热,加工时间也远远大于几微秒,因此,实际加工过程中可以忽略碳化硅颗粒和铝基体间的温差,假设温度是均匀分布在整个激光照射区内。

(2)

式中:To为室温(℃);I为激光功率密度(W/cm3);α为吸收系数;Ae为每一组分的吸收率;K为热膨胀系数(K-1);λ为热导率(W/(m·℃));t为激光与组分相互作用时间(s)。

表2 45% SiCp/4A11各组分热物性能

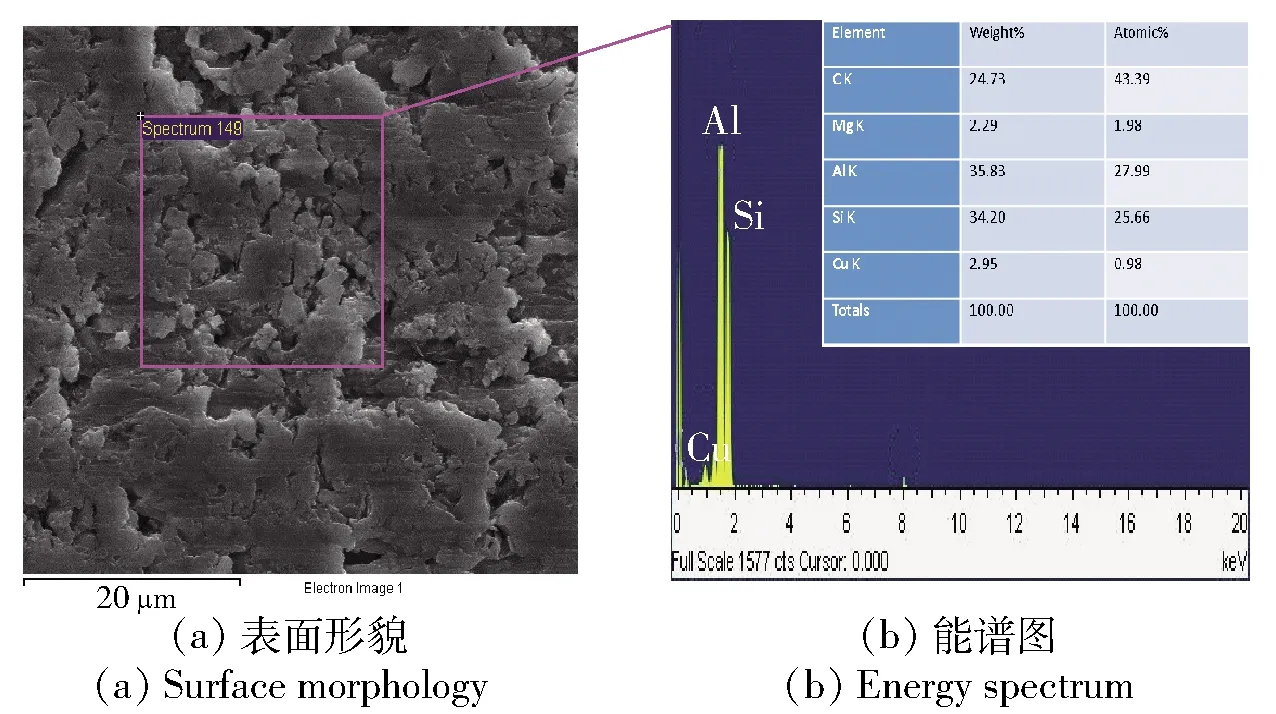

图7 硬质合金刀具车削45% SiCp/Al复合材料表面形貌和能谱分析Fig.7 Surface morphology of 45% SiCp/Al composite with WC and energy spectrum

激光加热切削45% SiCp/Al复合材料过程中使用的切削刀具对于45% SiCp/Al复合材料成型表面有较大的影响,图7和图8分别为硬质合金刀具和PCD刀具车削45% SiCp/Al复合材料圆棒后的表面形貌。实验采用的切削参数:切削深度0.75 mm,转速500 r/min,进给量0.1 mm/r. 刀具参数如表3所示。

图8 PCD刀具车削45% SiCp/Al复合材料表面形貌和能谱分析Fig.8 Surface morphology of 45% SiCp/Al composite with PCD and energy spectrum

表3 刀具参数

Tab.3 Tool parameters

刀具涂层基体涂层厚度/μm前角/(°)后角/(°)硬质合金TiAlNK10807PCD无合金无07

从图7(a)中发现,使用普通硬质合金刀具进行激光加热车削复合材料时,复合材料表面露出的碳化硅陶瓷颗粒很少,表面基本被铝基体覆盖;图7(b)为表面元素含量的能谱图,从中发现铝硅元素含量的比值为1.187,大于材料中铝硅元素理论含量的比值0.873,这一结果证实了硬质合金刀具切削复合材料后表面覆盖一层铝基体合金,影响了材料对激光的吸收率。接下来采用有限元仿真与测温实验结合的方法计算复合材料不同加工表面状态对半导体激光的吸收率:首先利用红外热像仪测量半导体激光照射工件后的温度变化曲线;然后采用有限元仿真的方法建立与实验条件一致的温度场模型,通过调整温度场模型中的激光吸收率,拟合仿真温度变化曲线与实验测得的温度变化曲线,两个曲线拟合最好时有限元模型中使用的吸收率就是45% SiCp/Al复合材料对半导体激光的吸收率,实验测量的温度值与有限元仿真预测的温度值随时间变化曲线如图9所示;最后得出此表面对半导体激光的吸收率为0.21.

图9 实验测量与仿真预测的温度随时间变化曲线Fig.9 Experimental and predicted temperatures at selected location

当使用PCD刀具进行激光加热车削复合材料棒料时,切削后的表面形貌如图8(a)所示,从中发现,复合材料表面基本被铝合金覆盖,材料表面露出的碳化硅颗粒较理论计算值少,较硬质合金刀具切削后露出的多;图8(b)为表面元素含量的能谱图,从中计算得出铝/硅元素含量的比值为1.047,低于硬质合金刀具切削表面的铝/硅元素含量比值1.187. 原因在于硬质合金刀具车削45% SiCp/Al复合材料很短时间后,刀具刀尖与后刀面受到硬度极大的碳化硅陶瓷颗粒冲击作用导致发生剧烈的磨粒磨损,切削刃钝圆半径增大[17],继续使用大圆弧半径的硬质合金刀具车削45% SiCp/Al复合材料,材料的变形去除过程由微切削去除转变为挤压方式去除,此外,硬质合金刀具摩擦系数较PCD刀具大,随着切削时间的增加,剪切变形区和加工后表面温度上升的速度更快,导致铝基体软化,加工后材料表面更易于发生熨烫现象。在刀具的挤压和熨烫共同作用下使得铝合金基体越来越多覆盖于加工后材料表面,增大了材料表面铝/硅元素含量的比值;同时,由于切削刃钝圆半径增大导致实际的切削深度减小。而利用PCD刀具切削45% SiCp/Al复合材料,由于PCD刀具硬度较碳化硅陶瓷颗粒高,摩擦系数较低[18],车削过程刀具发生磨粒磨损的速率远低于硬质合金刀具,同时切削刃钝圆半径增大程度也小于硬质合金刀具。摩擦生热较低,45% SiCp/Al复合材料变形过程为微切削和刻划,颗粒与基体发生协同剪切变形,铝合金基体材料被刀具挤压到工件材料表面现象较少,导致复合材料表面铝/硅元素含量的比值低。实验测量的温度值与有限元仿真预测的温度值随时间变化曲线如图10所示,图中实线代表实验值,用虚线来表示不同α的仿真值。接下来采用有限元仿真计算与测温实验结合的方法得出45% SiCp/Al复合材料表面对于半导体激光的吸收率为0.23,略高于硬质合金刀具切削表面。

图10 实验测量与仿真预测的温度随时间变化曲线Fig.10 Experimental and predicted temperatures at selected location

从以上研究发现,无论使用硬质合金刀具还是PCD刀具进行45% SiCp/Al复合材料的激光加热车削,加工后的复合材料表面由于铝基体合金的覆盖使得复合材料对于激光的吸收率极低,为提高复合材料对半导体激光的吸收率,后续的激光加热车削复合材料时,均在复合材料表面均匀涂覆了一层极薄的石墨,来增加45% SiCp/Al复合材料对激光的吸收率,涂覆石墨的45% SiCp/Al复合材料表面对于半导体激光的吸收率可达0.63,提高了激光能量的利用率。

2.2 激光加热切削温度场有限元仿真与分析

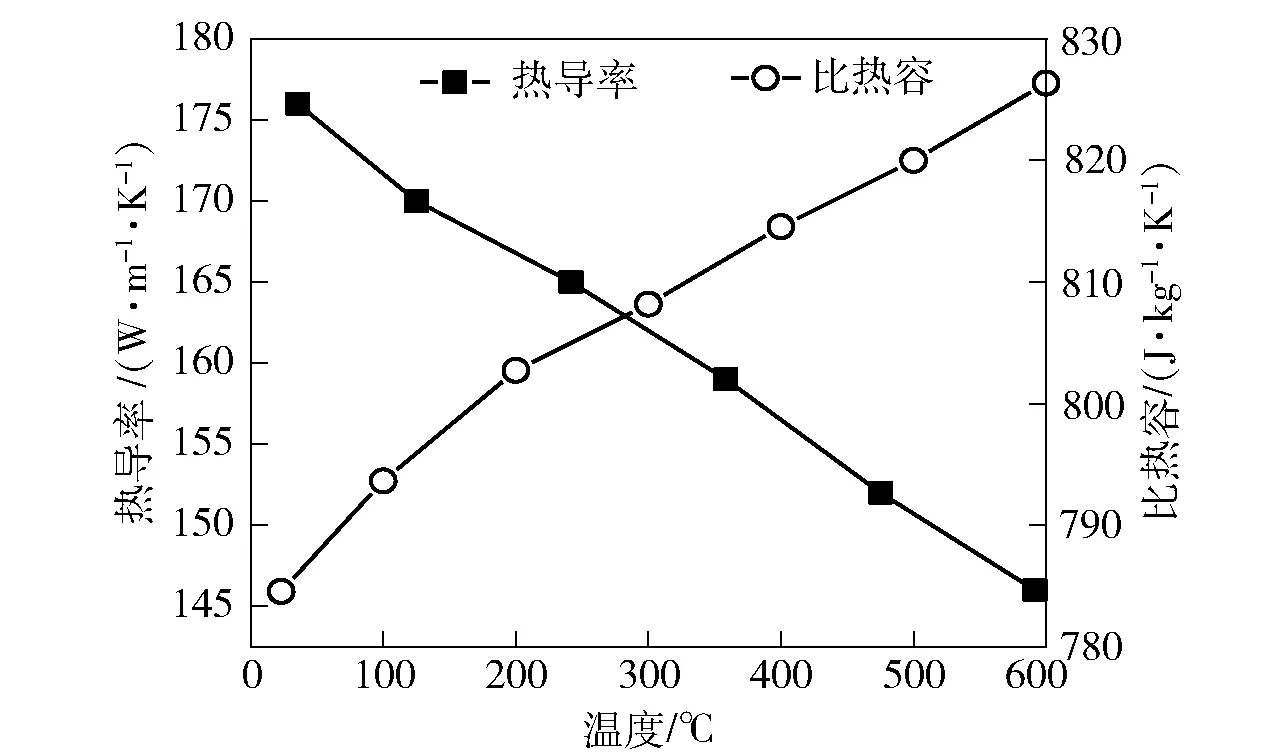

本文以傅里叶传热方程为基础,采用有限元分析软件Ansys建立LAM温度场模型。首先将建好的几何体模型离散成扩散热传导单元,然后以高斯激光热流密度、对流和辐射边界条件及初值,忽略切削过程、摩擦生成的热量,求解热传导方程。加热的45% SiCp/Al复合材料为各向同性材料,热导率、比热容随温度变化关系如图11所示。建立过程中还充分考虑了激光加热切削的特点,对模型以下方面进行优化:

图11 45% SiCp/Al复合材料的热导率及比热容Fig.11 Effect of temperature on thermal conductivity and specific heat of 45% SiCp/Al

1) 激光加热工件表面后,表面温度迅速升高,并且沿径向具有极大的温度梯度,该温度梯度对于材料切削性、刀具磨损都有很大影响,为精确研究该层材料的温度场,对该薄层材料单元进行了网格细化,以提高计算精度。

2) 激光光斑直径相对于工件尺寸较小,且需要沿工件轴向运动。对于激光热传导区域以及工件轴向网格数量进行细化处理,以提高计算结果的精度。

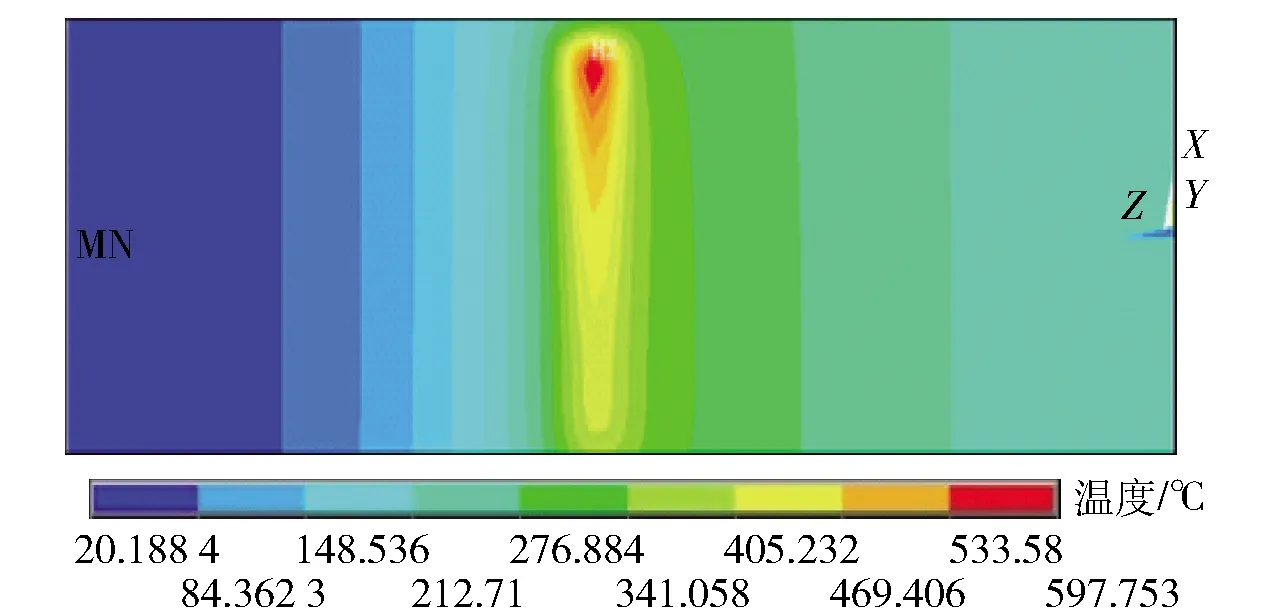

通过有限元模型仿真得出激光加热45% SiCp/Al复合材料时的温度场有限元模型如图12所示,某一时刻瞬态温度场仿真结果如图13所示。

图12 温度场有限元模型Fig.12 Finite element model for temperature field

图13 瞬态温度场仿真结果Fig.13 Temperature distribution for operating condition

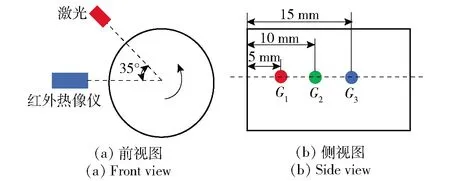

采用Flirfdps- 150型红外热像仪进行工件表面温度的测量,红外热像仪放置于水平处,激光束与红外热像仪沿周向呈35°角照射工件表面,为能够准确测量工件表面温度场分布,在工件表面沿轴线方向选择了间距5 mm的3个点G1、G2、G3,后处理时提取3个点处温度随时间的变化值来分析参数对于激光加热工件表面温度场的影响规律,红外热像仪测温位置如图14所示,45% SiCp/Al复合材料的发射率设置为0.2.

图14 红外热像仪测温位置示意图Fig.14 Locations of IR temperature measurement

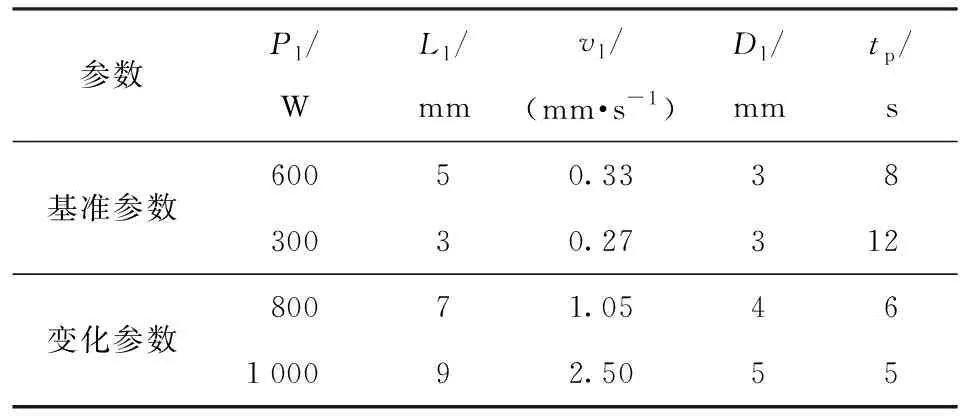

在激光加热过程中,激光功率Pl、激光光斑直径Dl、激光轴向移动速度vl、激光与测温点距离Ll以及预热时间tp对于工件表面的温度会产生较大的影响,因此,选择5个参数进行温度场的研究,实验所使用参数如表4所示。

表4 实验参数

将实验测量得到的温度与有限元模型预测的温度场结果进行对比分析,发现模型预测的结果存在一定的偏差,接下来对有限元模型参数进行修正。依据红外测温实验对建立的有限元模型中的对流换热系数进行修正,直到模型的仿真结果与实验结果误差在可控范围内,修正后的对流换热系数为88 W/(m2·℃)。

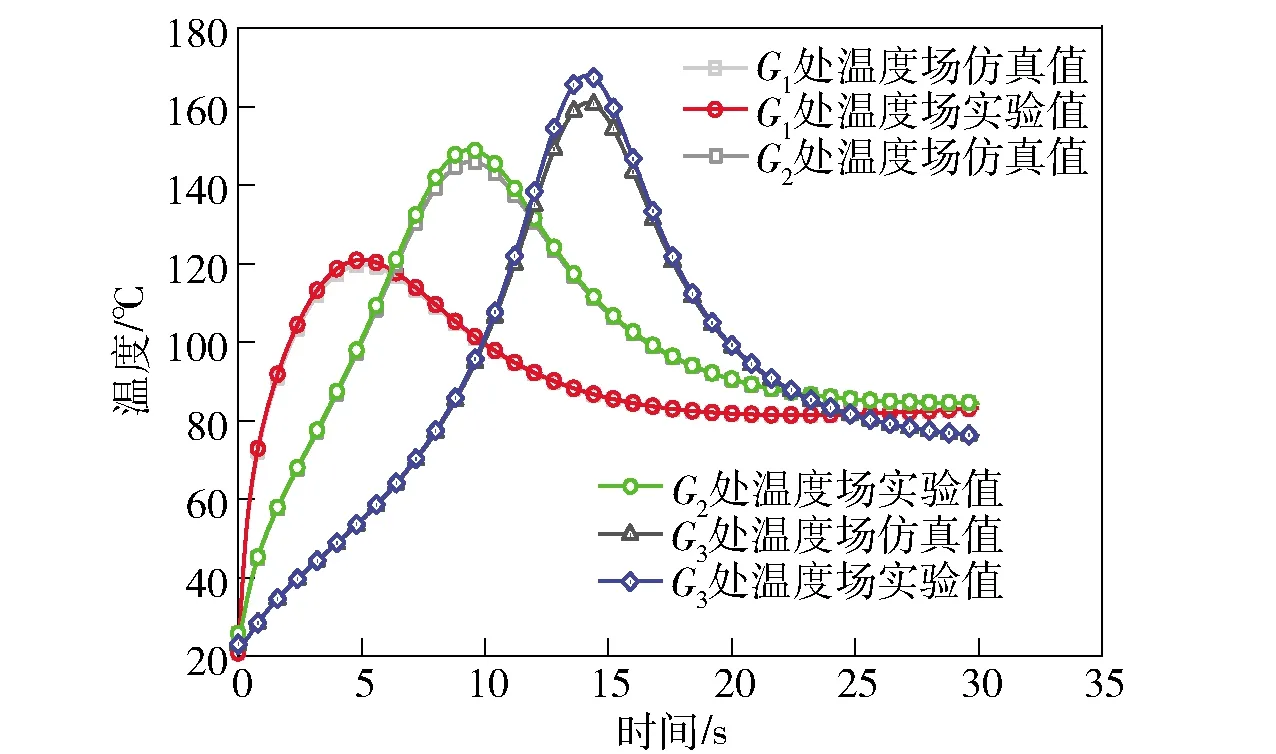

接下来选取对温度场影响较大的激光功率和光斑直径作为实验变量,得到轴向3个不同位置G1、G2、G3温度场仿真值与实验值的曲线如图15所示。从图15中发现,3个测温点温度均先增加到最大值,而后随着激光的远离,温度从最高点开始下降。由于激光加热表层温度升高后,热流迅速向工件内部扩散,导致随着轴向距离的增加,测温点的最高温度增加。

图15 有限元模型预测的温度场与实验测量结果对比分析Fig.15 Comparisons of the IR camera measurements and the thermal model predictions in LAM

2.3 45% SiCp/Al复合材料激光加热温度经验公式

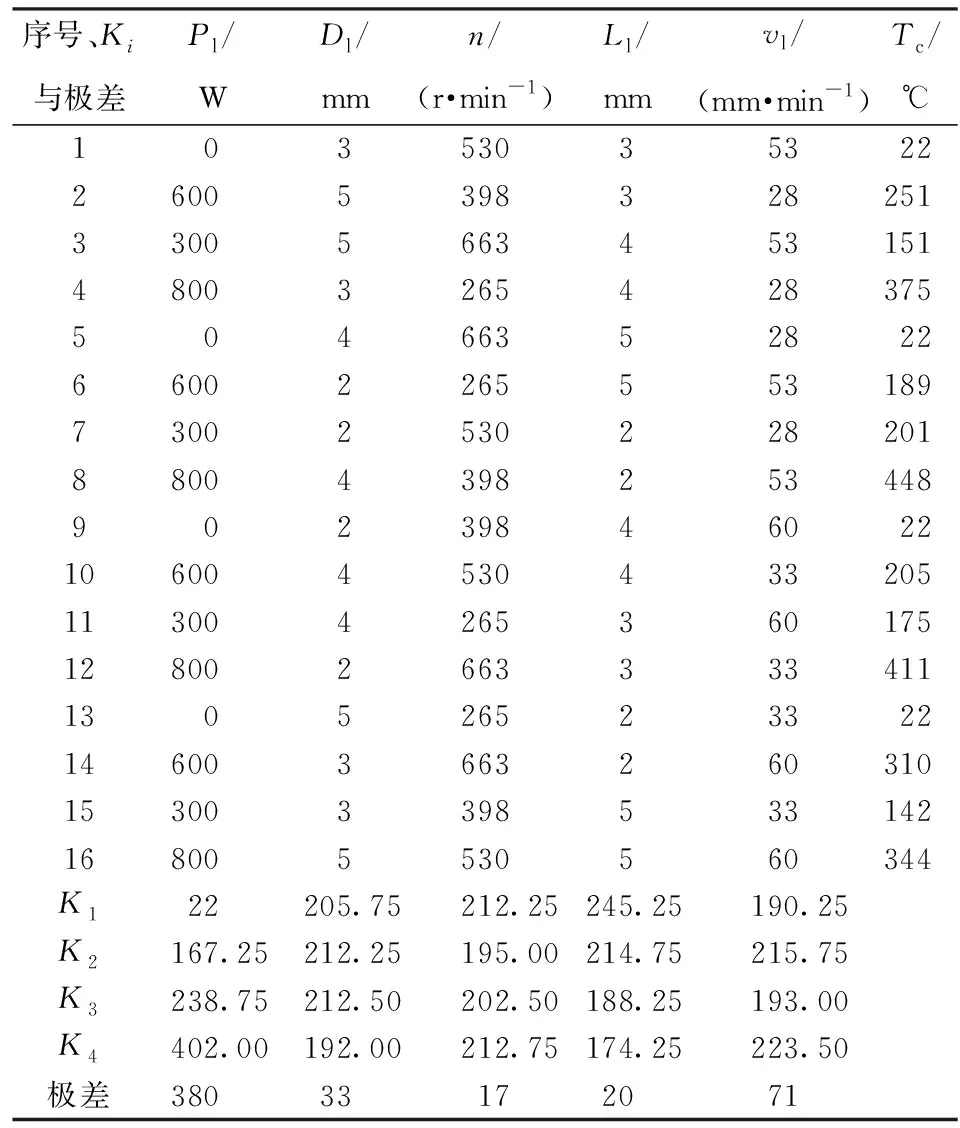

激光束照射到45% SiCp/Al复合材料圆柱件表面后,影响温度的主要因素有激光功率Pl、激光直径Dl、激光头移动速度vl、距激光光斑中心距离Ll和转速n. 采用上述建立的温度场有限元模型仿真分析激光加热45% SiCp/Al复合材料圆柱件过程中参数对温度场的影响规律,仿真分析采用5因素4水平进行,参数和极差分析结果如表5所示。

表5 正交参数温度仿真结果及分析

注:Ki(i=1,2,3,4)为影响温度的第i个因素的水平之和;Tc为切削点温度。

从表5极差分析结果中得出影响激光加热温度大小的参数顺序为:激光功率Pl大于激光移动速度vl,vl大于激光光斑直径Dl,Dl大于距激光光斑中心距离Ll,Ll大于转速n.

根据激光和切削参数对加热温度的影响规律,提出工件表面切削点处的温度可用经验公式(3)式表示:

(3)

式中:CT为温度系数;a1、a2、a3、a4、a5为指数。

将(3)式两边取对数,并且通过多元线性回归法得出切削点处温度公式:

(4)

(4)式推导的切削点处温度公式相关系数为0.996,说明推导出的经验公式能够较准确地描述切削温度与激光和切削参数的关系。通过(4)式能够快速分析出工艺参数对切削点位置温度的影响规律,对于初选工艺参数及减少仿真计算量有较大益处。

3 结论

1) 本文研究了硬质合金刀具与PCD刀具切削45% SiCp/Al复合材料后不同表面对半导体高斯激光的吸收规律,结果表明:使用硬质合金刀具进行激光加热辅助车削得到的45% SiCp/Al复合材料表面铝/硅元素含量比值为1.187,对半导体激光的吸收率为0.21;而采用PCD刀具进行激光加热车削获得的表面铝/硅元素含量比值为1.047,激光吸收率达到0.23. 主要原因在于使用PCD刀具车削后的45% SiCp/Al复合材料表面露出的碳化硅颗粒较硬质合金刀具切削后露出的多,而碳化硅颗粒对于激光吸收率远大于铝合金基体。

2) 根据碳化硅和铝基体的热物性参数和热传导公式,采用数值计算方法获得了激光加热过程45% SiCp/Al复合材料、碳化硅陶瓷颗粒、铝基体的温度随时间的变化规律,结果显示:碳化硅颗粒升温速率远大于45% SiCp/Al复合材料和铝基体。利用有限元仿真的方法建立了LAM 45% SiCp/Al复合材料的温度场预测模型,通过仿真分析获得了影响激光加热温度程度的参数顺序由大到小依次为:激光功率Pl、激光移动速度vl、激光光斑直径Dl、距激光光斑中心距离Ll、转速n. 结合切削参量对加热温度的影响规律,建立工件表面切削点处温度的经验公式,对于初选工艺参数及减少仿真计算量有较大益处。

连续的高斯激光与45% SiCp/Al复合材料相互作用过程中,涉及光子学、物理学、材料学、热力学等多个学科知识,这些交叉学科知识的发展和应用对于45% SiCp/Al复合材料的激光打孔、切割等激光微细加工具有非常重要的指导意义。本文研究工作还存在一些待解决的问题,需要在实际应用中不断积累和完善,后续需要在以下两个方面进行更加深入的研究:

1) 温度场有限元仿真过程中45% SiCp/Al复合材料使用的是整体均质材料,热力学性能与真实45% SiCp/Al复合材料有差别,应考虑建立更加符合真实结构的三维多面体颗粒增强复合材料,进行温度场仿真研究。

2) 将激光系统与加工中心进行优化和集成,研制具备自动控制、温度实时监测与反馈功能的激光复合机械的集成装备,适应未来各种复杂精细件的增减材集成加工制造,实现激光复合机械加工技术的大规模工业化应用。